相態對鎳鈦合金清潔切削性能和表面完整性的影響

余建杭 顏 培 范 雷 顧慧卿 焦 黎 仇天陽 王西彬

北京理工大學機械與車輛學院,北京,100081

0 引言

鎳鈦(nickel-titanium, NiTi)合金具有形狀記憶性能、超彈性等特殊性能,被廣泛應用于電子儀器、汽車工業、醫療器械、工程控制和能源開發等領域[1-4],是目前研究和應用較為廣泛的一類新型功能材料。

鎳鈦合金存在兩種不同相態:低溫下為馬氏體相,其微觀晶格結構為單斜結構的B19′相;高溫下則為奧氏體相,其微觀晶格結構為簡單立方結構的B2相。由于兩相微觀晶格結構不同,材料在不同相態下宏觀物理性能也存在明顯差異[5]。當溫度條件或外載條件發生變化時,鎳鈦合金材料將發生由晶格切變引起的無原子擴散,從一相轉變為另一相[6]。

鎳鈦合金獨特的相變機制在切削加工過程中也同樣存在。切削過程中由于切削熱量累積,當材料溫度高于奧氏體相變開始溫度時,材料由馬氏體相向奧氏體相轉變,溫度下降后材料又由奧氏體相向馬氏體相轉變。此外,當材料處于奧氏體相時,由于切削過程中機械載荷的作用,材料會發生力致馬氏體相變,機械外載卸除后材料又會回復到奧氏體相。由此可見,在鎳鈦合金的切削加工過程中存在極為復雜的相態變化,相態不同不僅決定鎳鈦合金材料性能差異,而且直接影響到材料的切削加工性能,會導致切削加工過程不穩定。此外,鎳鈦合金材料本身屬于難加工材料,具有切削力大、切削溫度高、刀具磨損嚴重、加工硬化、斷屑性差等加工難點,導致高效高質量加工困難,始終制約其廣泛應用。

受限于材料獨特的相變特性及自身加工難點,目前鎳鈦合金實際生產中仍多采用軋、鍛或增材制造等成形方式[7]。當生產如飛機管接頭等對表面質量及加工精度有較高要求的零部件時,上述加工方法不能有效滿足,需要通過切削加工來實現加工目標。

在傳統難加工材料的切削加工中通常需要施加大量切削液來改善材料切削加工性能并提高加工質量,但切削液的使用會對環境造成嚴重污染,對工人的健康產生危害。本研究采用干切削及低溫切削等清潔切削技術,可避免切削液的使用及其危害,基于材料相變溫度對材料切削相態進行控制,有效解決鎳鈦合金切削溫度高、刀具磨損嚴重等加工難點。

針對鎳鈦合金切削加工特點以及對加工零部件相變特性的影響,國內外諸多研究人員分別從材料切削性能、加工表面完整性及相變特性進行了研究。WEINERT等[8]對不同相變溫度鎳鈦合金進行了車削實驗,分別選用普通硬質合金刀具、聚晶金剛石(polycrystalline diamond, PCD)刀具、立方氮化硼(cubic boron nitride, CBN)刀具等多種刀具評估不同切削刀具材料對加工過程的影響,結果表明,CBN刀具和PCD刀具由于其高硬度和高耐磨性可顯著提高金屬材料去除率,并提高加工表面質量,切削速度為100 m/min左右時切削力和刀具磨損量最小。MEHRPOUYA等[9]通過有限元法對鎳鈦合金切削實驗進行了仿真,并驗證了上述結論。針對鎳鈦合金在切削過程中的相態變化問題,KAYNAK等[10-15]從切削溫度角度開展了較為系統性的研究。在刀具磨損和切削力方面,KAYNAK等[10-11]的研究結果表明,在高速切削條件下,相比于干切削和預熱切削,低溫切削對降低刀具磨損的作用明顯,認為深冷切削加工是一種提高NiTi形狀記憶合金切削加工性能的有效方式。在表面完整性方面,KAYNAK等[12-13]的研究結果表明,高速切削時,低溫切削加工表面粗糙度值明顯小于干切削時的表面粗糙度值;低速切削時切屑的顯微硬度值大于基體材料和干切削時切屑的顯微硬度值。KAYNAK等[12,14-15]還對不同切削溫度下加工表面的相變特性進行了分析,結果表明低溫切削加工表面的相變溫度和相變潛熱降低效果以及峰展寬現象相較于其他加工方式時均更為明顯。ZHAO等[16]對鎳鈦合金的車削加工切屑形貌進行了深入研究,發現隨切削速度的變化切屑顏色會發生明顯的變化,認為該現象是氧元素及碳元素的含量變化所導致的。

現有文獻針對鎳鈦合金的相態對切削加工性能的影響規律還未完全揭示,其切削加工工藝設計和加工表面完整性變化規律尚不清楚。為此,本文設計了鎳鈦合金在不同相態下的切削實驗,通過干切削、二氧化碳及液氮低溫切削等清潔切削技術,分別控制材料在馬氏體相、奧氏體相和馬氏體相向奧氏體相轉變溫度范圍進行切削;結合工藝參數調控,對鎳鈦合金的切削性能與表面完整性指標進行了分析,研究了材料相態和切削參數對鎳鈦合金切削性能的影響,為鎳鈦合金的高效高質量清潔加工提供理論與技術基礎。

1 研究方案

1.1 工件材料

實驗選用NiTi合金棒料(其中Ni的質量分數為56%),棒料尺寸為直徑50 mm、長度280 mm。進行切削加工實驗前,先通過差示掃描量熱法(differential scanning calorimetry, DSC)測得材料的相變溫度,用于確定切削實驗所需的溫度值,以保證工件材料具有不同相態。DSC測試結果如圖1所示,材料馬氏體相變開始溫度θMs為-40.4 ℃、馬氏體相變結束溫度θMf為-77.0 ℃、奧氏體相變開始溫度θAs為-23.6 ℃、奧氏體相變結束溫度θAf為23.5 ℃。

圖1 鎳鈦合金工件材料DSC測試結果Fig.1 DSC testing results of NiTi workpiece material

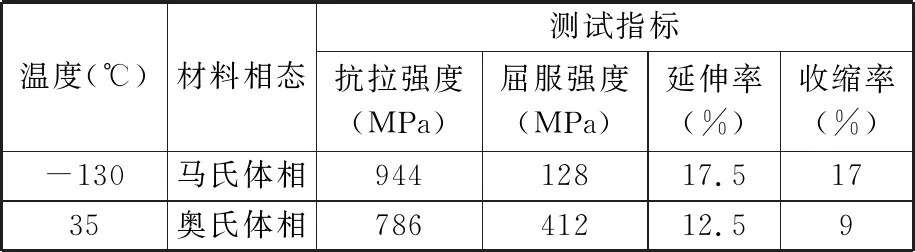

切削實驗前,結合DSC測試所得材料相變溫度數據,使用WDW-300微機控制電子萬能試驗機在不同溫度下測試材料力學性能。根據圖1的結果,設置拉伸試驗溫度為-130 ℃(低于θMf),使材料為馬氏體相;設置拉伸試驗溫度為35 ℃(高于θAf),使材料為奧氏體相。力學性能實驗結果如表1所示,由表可知材料在馬氏體相和奧氏體相下的拉伸力學性能存在較大差異,馬氏體相材料的抗拉強度、延伸率及斷面收縮率均高于奧氏體相材料的對應力學性能,而奧氏體相材料的屈服強度則遠高于馬氏體相的屈服強度。

表1 鎳鈦合金拉伸試驗結果

1.2 刀具及切削工藝參數

控制材料在不同相態下進行切削實驗。根據DSC測試所得材料相變溫度,進一步確定材料于不同相態下切削所需設置的實驗溫度和實驗設備,如表2所示。

表2 不同相態切削條件實驗溫度和實驗設備

在三種不同相態條件下設計單因素切削實驗,以切削速度、進給量和切削深度為單因素變量,切削實驗因素水平表如表3所示。在單因素切削實驗及后續實驗結果分析中,任一切削參數變化時,其余切削參數所選水平值固定為表中對應加粗數值。結合文獻及預實驗結果,選用型號為DCMT11T304SE的PCD刀片,其前角為10°,后角為7°,刀尖角為55°,刀尖圓弧半徑為0.4 mm,刀具帶有斷屑槽,如圖2所示。選用型號為SDJCL2020K11的數控車刀桿。

表3 切削實驗因素水平表

圖2 PCD刀具Fig.2 PCD tool

切削實驗在HWAK TC150數控高精密車床上進行,車床最大功率可達11 kW,最高轉速為5000 r/min,滿足實驗參數的要求。實驗中使用Kistler三向測力儀采集切削過程中的切削力信號,切削實驗結束后使用蔡司體式光學顯微鏡和掃描電鏡觀測切屑形貌。通過基恩士3D激光掃描顯微鏡拍攝不同切削參數的加工表面形貌。

2 結果分析

2.1 切削力

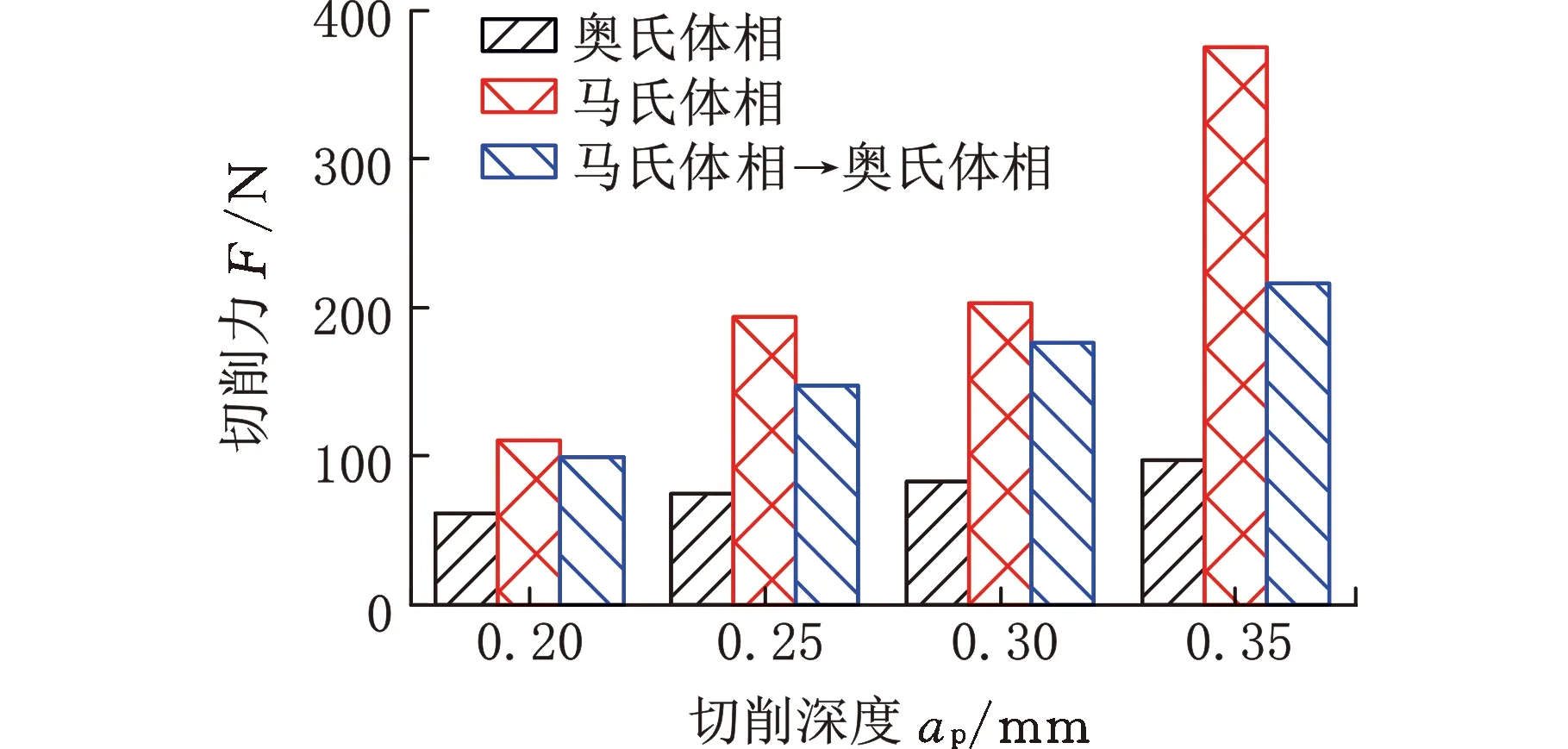

不同相態下的切削力隨切削速度、切削深度及進給量的變化結果以及三種相態切削條件下切削力的對比結果如圖3所示。

(a)隨切削深度變化

(b)隨切削速度變化

(c)隨進給量變化圖3 不同相態和切削參數下切削力Fig.3 Cutting force under different phases andcutting parameters

在三種相態切削條件下材料微觀組織結構存在明顯差距,微觀組織差距決定不同相態材料的宏觀物理性能不同,進而導致切削力不同。

在三種相態切削條件下,切削力均隨切削深度和進給量增大而增大。其中,隨切削深度增大,奧氏體相的切削力增大幅度遠小于其他兩種相態切削條件下的切削力增大幅度,可能原因是奧氏體相材料在外載作用下發生了力致馬氏體相變,導致其力學性能發生了變化,因此奧氏體相切削條件下切削力隨切削深度增大的變化不明顯。三種相態切削條件下,切削力隨切削速度增大的變化呈現不同的趨勢,表明不同相態材料對應變率變化具有不同的響應。在奧氏體相下,切削力隨切削速度的增大而減小;在馬氏體相→奧氏體相下,切削力隨切削速度增大而增大;在馬氏體相下,切削力隨切削速度增大而先增大后減小,且在切削速度為70 m/min時達到最大值;在高速切削下,奧氏體相切削條件可有效減小切削力。對三種相態條件下不同切削力進行比較,總體而言馬氏體相時切削力最大,馬氏體相→奧氏體相的切削力次之,奧氏體相時切削力最小,馬氏體相切削力可達奧氏體相切削力的1.04~3.84倍。首先,結合DSC測試和高低溫拉伸力學性能結果可知,與奧氏體相材料相比,馬氏體相材料的抗拉強度、延伸率更高,切削過程中所需克服的對塑性變形的抗力更大;其次,在實際切削過程中由于切削熱量的累積,材料主切削區域溫度遠高于奧氏體相變結束溫度,材料完全處于奧氏體相,當材料維持恒定相態時,材料強度、硬度和加工硬化程度會隨溫度升高而進一步下降;此外,在奧氏體相切削過程中,其溫度和壓力條件導致刀具前刀面更易生成積屑瘤,增大了實際工作前角,減小了切削變形。上述原因共同作用,最終導致馬氏體相切削力大于奧氏體相切削力,而馬氏體相→奧氏體相條件切削力在馬氏體相切削力與奧氏體相切削力之間。

2.2 切屑形貌

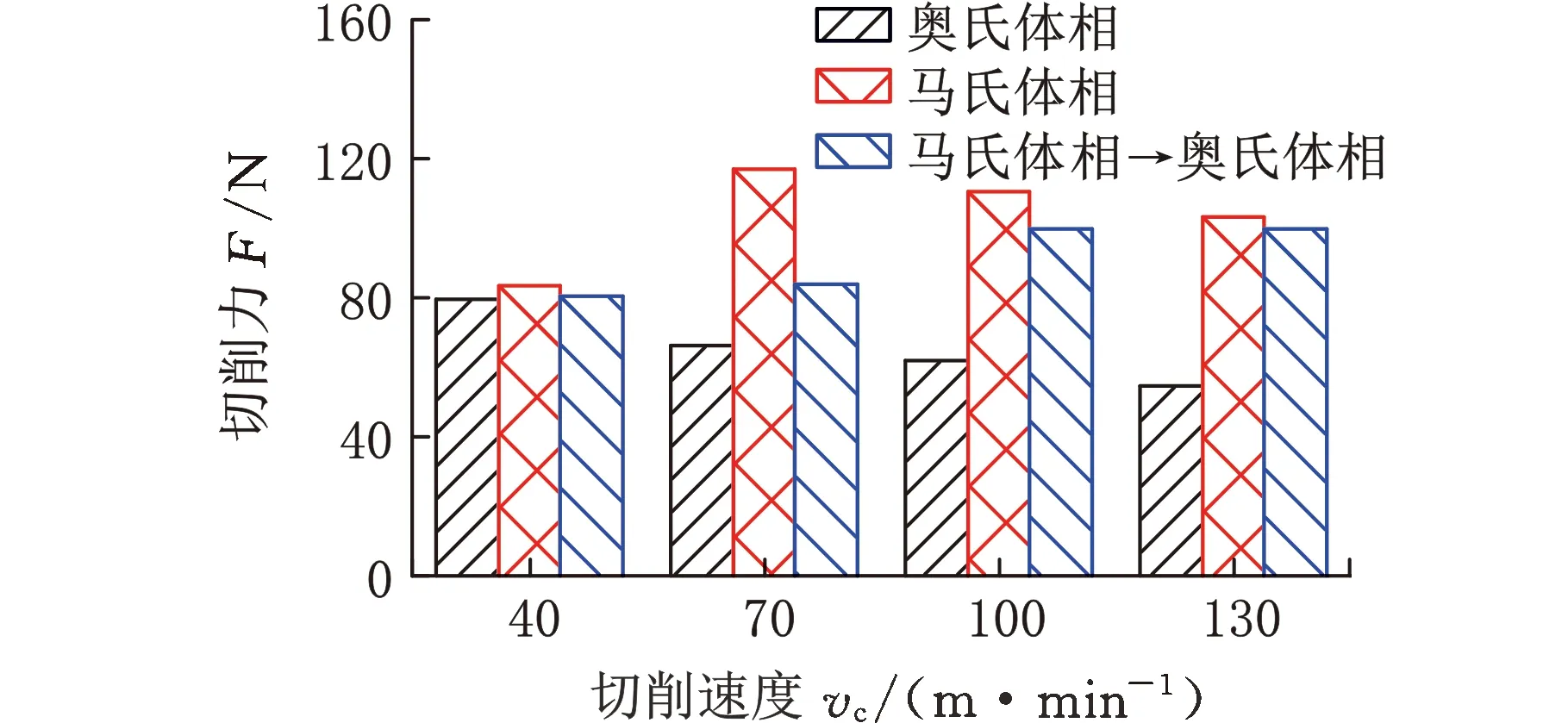

對不同相態切削條件及切削參數下切屑形貌進行分析,在各組切屑中選取幾組具有代表性的切屑,實驗組別以“組號-實驗號”方式命名,組號及實驗號對應相態切削條件及切削參數見表4。

表4 組號及實驗號對應相態切削條件及切削參數

使用蔡司體視顯微鏡進行觀察切屑宏觀形貌均為長螺卷屑,如表5所示。通常,在切削過程中當切屑的變形程度累積至一定值并超過其斷裂應變后會發生斷裂,但實驗所得的切屑均較長,表明切屑的斷屑性能差。結合前述材料拉伸力學試驗結果可知,鎳鈦合金抗拉強度、延伸率和斷面收縮率較高,使得斷屑困難。此外,可觀察到不同切削工藝參數下切屑顏色存在明顯差異,在奧氏體相下切削時,切屑多呈現金黃色或藍紫色;在馬氏體相切削和馬氏體相→奧氏體相切削時,切屑多呈淡黃色或銀白色。同時,當切削深度、進給量及

切削速度較大時,切屑顏色轉變為金黃色和藍紫色。當切削參數較小時,切屑則呈現銀白色。綜上,認為造成切屑顏色發生變化的主要因素可能是切削溫度,隨切削溫度由低到高變化時,切屑的顏色變化過程為:銀白色→淡黃色→金黃色→藍紫色。

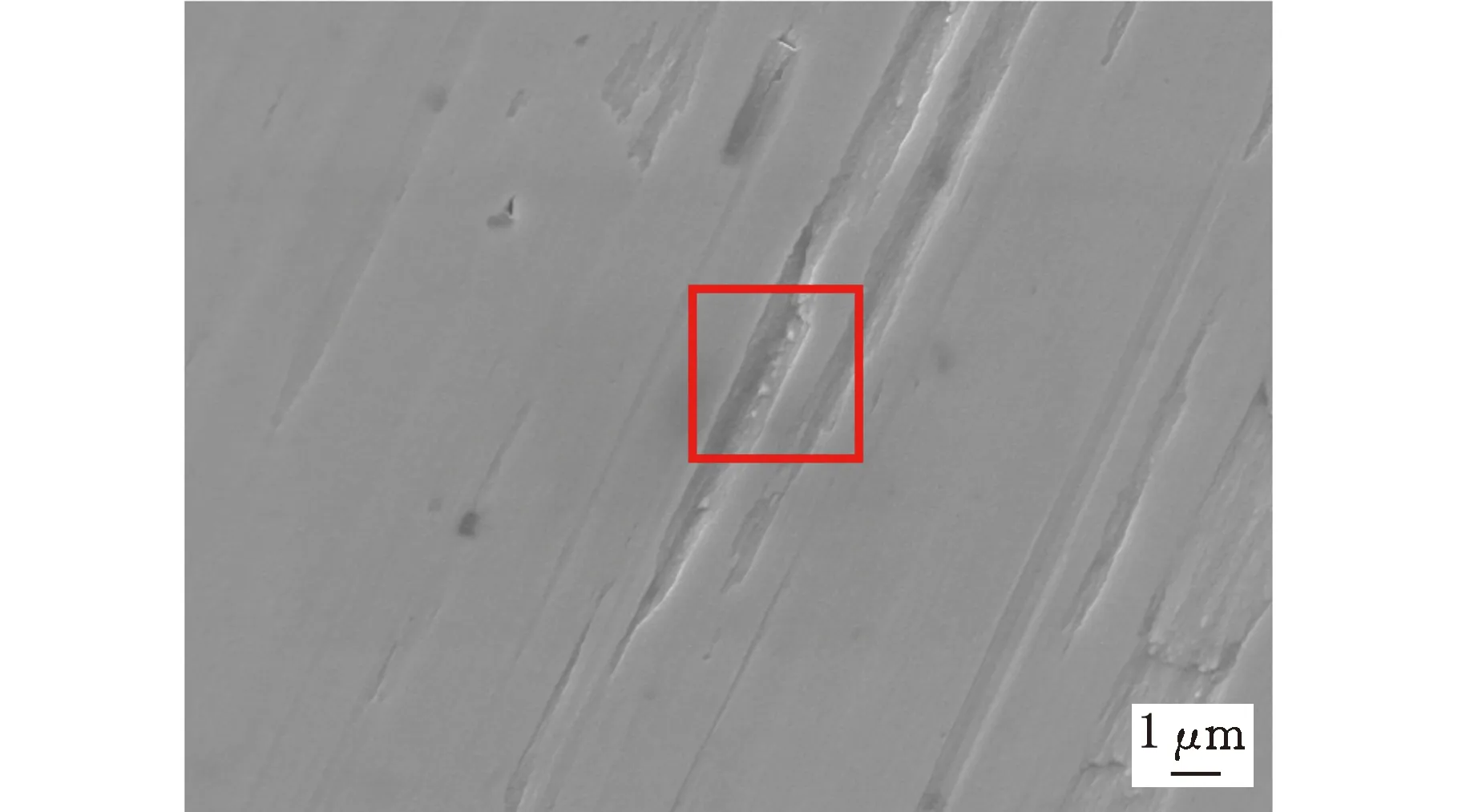

切削溫度的變化對材料氧化及碳化程度會造成影響,從而導致切屑元素成分發生變化。使用掃描電子顯微鏡(scanning electron microscope, SEM)及能量色散X射線光譜儀(energy dispersive spectrometer, EDS)對切屑微觀形貌及微區成分進行分析。表6所示為使用低倍SEM(×200)觀測到的不同相態條件下的切屑形貌,由SEM圖可知,不同相態切削條件和切削參數下切屑微觀形貌存在明顯差異。在切屑的自由表面上存在周期性褶皺,這是切屑和刀具前刀面在接觸界面處發生擠壓,材料難以發生塑性流動進而形成的堆積褶皺特征。觀察到2-1組切屑的褶皺形貌與1-1和3-1組有明顯區別,其褶皺變形程度高,剪切面上的裂紋擴展到整個面,使得整個單元被切離,表明其切削過程不平穩,切削力波動較大。在3-6組切屑邊緣觀察到明顯毛刺,相對而言1-6組切屑邊緣則較為平整,主要原因是1-6組為奧氏體相切削,切削溫度較高時材料軟化程度高,使得材料熱塑性更穩定而不易形成鋸齒狀邊緣。

表6 不同相態和切削參數下切屑微觀形貌

(a)點掃描區域

(c)不同實驗組別元素含量

(d)不同相態氧元素含量對比圖4 EDS能譜分析Fig.4 EDS energy spectrum analysis

通過高倍SEM(×5000)對切屑進行進一步觀測,分別選取三個不同觀測區域并對區域選定點進行能譜分析以獲取切屑元素成分,結果如圖4所示。在各組切屑中均存在Ni、Ti、O、C四種元素,且不同實驗組別切屑元素成分具有明顯差異。其中,Ni、O及C元素變化較為明顯,而Ti元素所占比例相對穩定。結合前述切屑元素成分的不同,認為主要是材料氧化程度導致材料顏色差異。當溫度較高時切屑氧化程度高,Ni元素和Ti元素生成相應氧化物成分較多,使得切屑顏色發生變化;而溫度較低時切屑氧化程度低,主要呈現鎳鈦合金本身的銀白色。

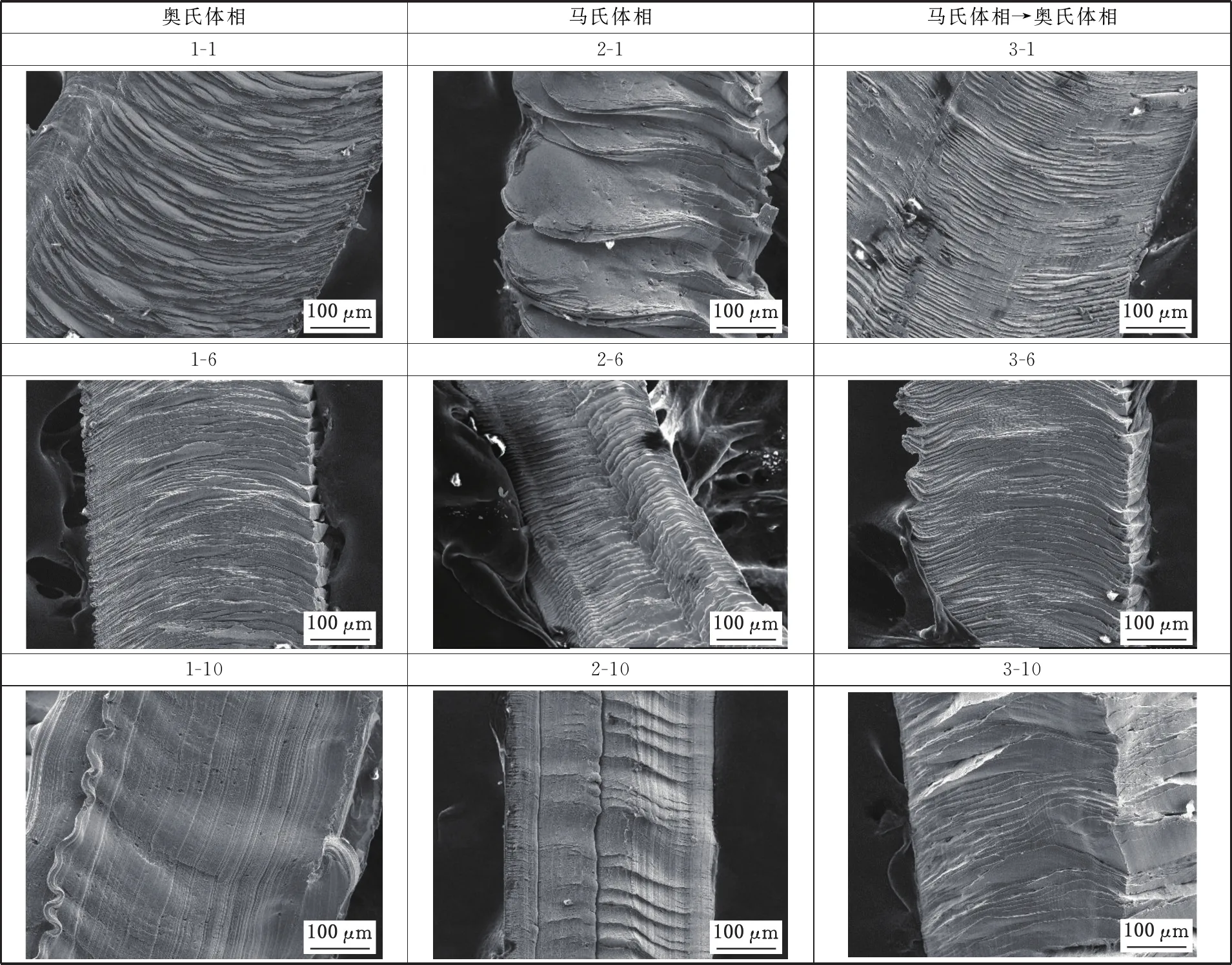

為了進一步確定切屑中的氧化物,通過拉曼光譜分析不同切削工藝參數下切屑中化合物成分,拉曼激發波長為532 nm,測量波數范圍為100~4000 cm-1,結果如圖5所示。通過與鎳及鈦元素的碳化物或氧化物的標準拉曼圖譜進行對比,結果表明在切屑中主要存在TiO2和NiCO3。其中,TiO2以銳鈦礦(Anatase)、金紅石(Rutile)、板鈦礦(Brookite)三種同質異象礦物的形式存在。由此可知,隨切削溫度變化,以上幾種化合物的含量隨之變化,使得在不同溫度下切削時切屑具有不同顏色。三種相態切削條件下切屑的拉曼光譜存在明顯差異,表明其氧化程度不同,化合物含量不同。

(a)1-1組/2-1組/3-1組

(b)1-6組/2-6組/3-6組

(c)1-10組/2-10組/3-10組圖5 不同相態和切削參數下拉曼光譜分析結果Fig.5 Raman spectroscopy analysis results ofdifferent phases and cutting parameters

2.3 表面形貌

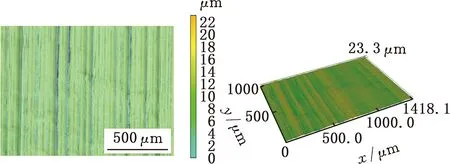

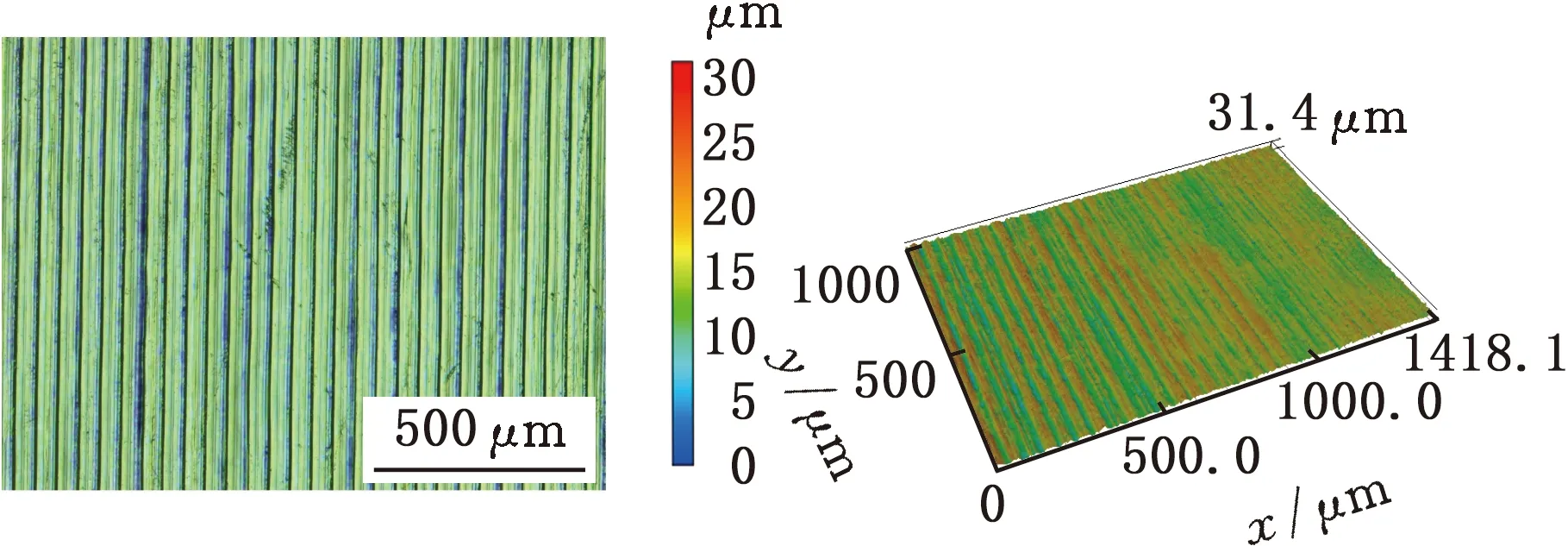

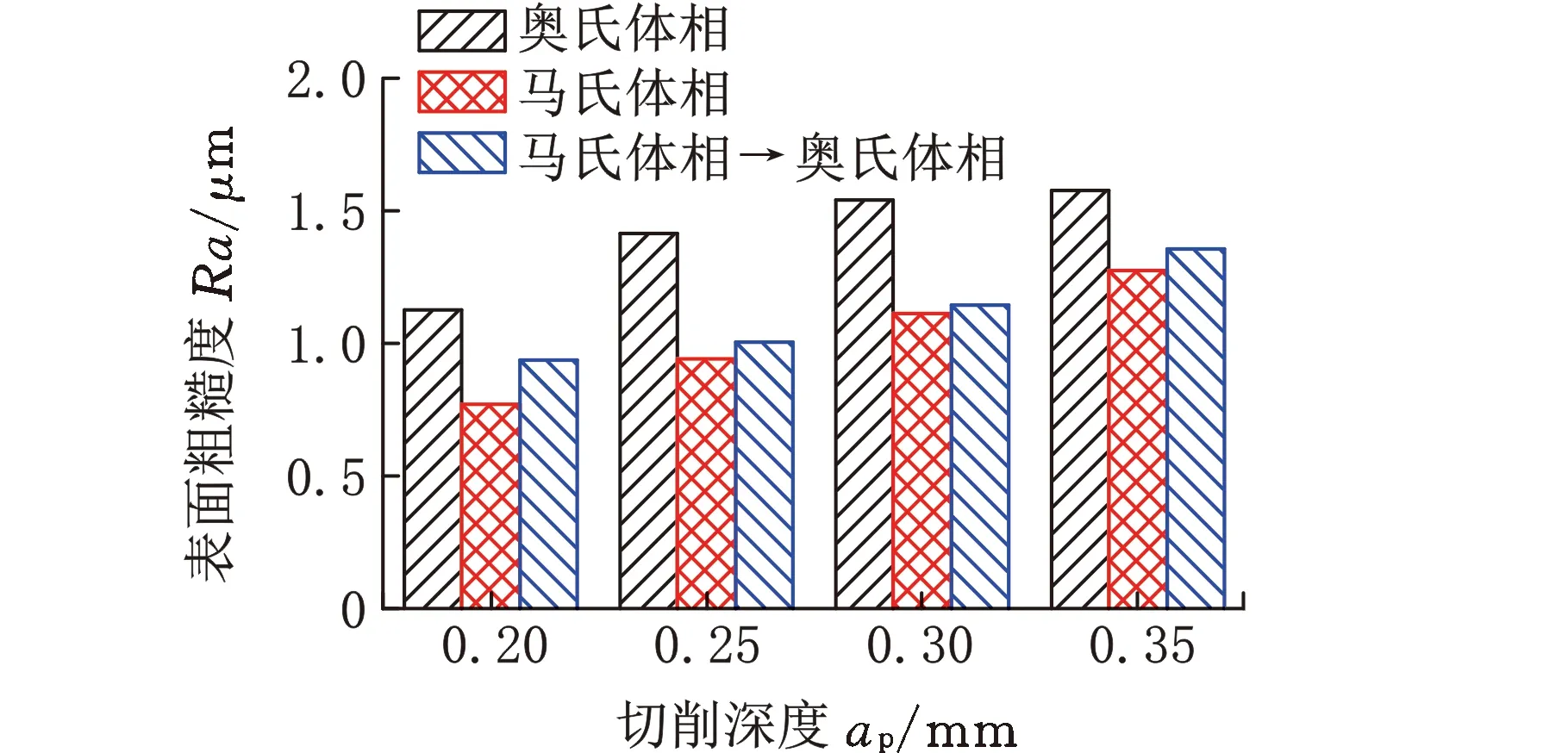

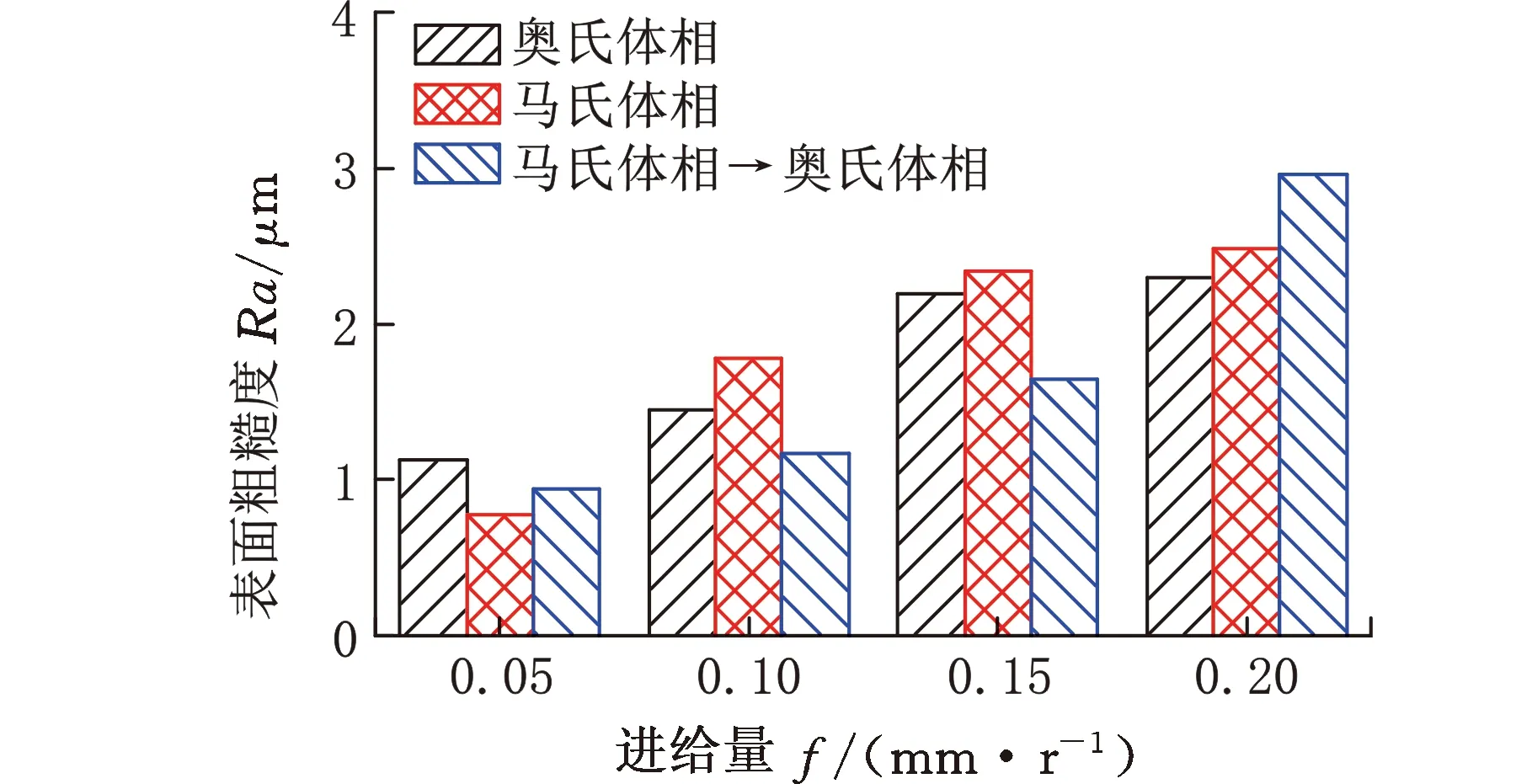

對鎳鈦形狀記憶合金材料在不同相態切削條件下的表面形貌指標進行分析,其中部分表面形貌及三維形貌如圖6所示。不同相態切削加工表面粗糙度Ra值隨切削參數的變化趨勢對比如圖7所示。

(a)1-6組表面形貌 (b)1-6組三維形貌

(c)2-6組表面形貌 (d)2-6組三維形貌

(e)3-6組表面形貌 (f)3-6組三維形貌圖6 不同相態和切削參數下加工表面形貌及三維形貌圖Fig.6 Machining surface topography and three-dimensionaltopography under different phases and cutting parameters

三種相態切削條件下表面形貌和三維形貌存在明顯差異。表面粗糙度Ra值均隨切削深度和進給量增大而增大。而隨切削速度增大,不同相態切削條件下表面粗糙度具有不同變化趨勢:奧氏體相和馬氏體相→奧氏體相切削條件下,表面粗糙度隨切削速度增大呈先增后減趨勢,在切削速度為70 m/min時Ra值達到最大,隨后逐漸降低,考慮可能是材料在該切削速度區間內,切屑與前刀面所處溫度和壓力合適,易形成積屑瘤,導致表面質量有所降低,在切削速度為70 m/min的實際切削過程中確實在刀具前刀面上觀察到積屑瘤的生成;馬氏體相切削下,Ra值隨切削速度增大逐漸減小,可見由于切削溫度和材料相態發生變化,使得馬氏體相材料易生成積屑瘤的速度區間也與奧氏體相材料有所不同,因此并未在切削速度為70 m/min前后有Ra值先增后減的趨勢。

比較三種相態條件下不同切削組別Ra值可發現,當進給量最小時,馬氏體相切削Ra值最小,馬氏體相→奧氏體相切削Ra值次之,奧氏體相切削Ra值最大,奧氏體相Ra值可達馬氏體相Ra值的1.24~1.66倍。考慮其主要原因可能是在奧氏體相切削條件下材料屈服強度較大,已加工表面回彈對刀具后刀面作用力更大,因此刀具磨損程度明顯高于馬氏體相切削及馬氏體相→奧氏體相切削時的情況;另一方面,奧氏體相切削過程中刀具前刀面的溫度和壓力條件更易導致積屑瘤生成,造成擠壓和過切現象。二者共同作用,最終使得奧氏體相切削表面質量最差,Ra值最大。

(a)隨切削深度變化

(b)隨切削速度變化

(c)隨進給量變化圖7 不同相態和切削參數下表面粗糙度Fig.7 Surface roughness under different phases andcutting parameters

綜合各組切削工藝參數來看,在馬氏體相切削條件下,當切削速度為130 m/min、進給量為0.05 mm/r、切削深度為0.2 mm時加工表面粗糙度值最小,為0.73 μm。實驗結果表明,從提高加工表面質量角度來看,保持材料在馬氏體相切削具有一定優勢。

3 結論

(1)在三種相態切削條件下,切削力均隨切削深度和進給量的增大而增大,而隨著切削速度的變化呈現不同的趨勢;馬氏體相的切削力最大,馬氏體相→奧氏體相的切削力次之,奧氏體相切削力最小,馬氏體相切削力可達奧氏體相切削力的1.04~3.84倍。

(2)切屑呈長螺卷狀,隨切削溫度逐漸升高,切屑顏色變化過程為銀白色→淡黃色→金黃色→藍紫色;切屑中存在Ni、Ti、O、C四種元素,其中Ni、O及C元素含量變化較為明顯,而Ti元素所占含量相對穩定;拉曼光譜分析結果表明,在切屑中主要存在TiO2和NiCO3,此類化合物的生成是切屑顏色變化的主要原因。

(3)當進給量較小時,馬氏體相切削加工表面粗糙度Ra值最小,馬氏體相→奧氏體相切削Ra值次之,奧氏體相切削Ra值最大,奧氏體相Ra值可達馬氏體相Ra值的1.24~1.66倍;當切削速度為130 m/min、進給量為0.05 mm/r、切削深度為0.2 mm時,切削表面粗糙度值最小,為0.73 μm;從提高加工表面質量的角度來看,維持材料在馬氏體相切削具有一定優勢。