面向清潔生產的磨削工藝方案多層多目標優化模型及應用

呂黎曙 鄧朝暉,2 劉 濤 萬林林,2

1.湖南科技大學機電工程學院,湘潭,4112012.難加工材料高效精密加工湖南省重點實驗室,湘潭,411201

0 引言

隨著社會的持續進步和經濟的快速發展,能源消耗和環境影響問題日益嚴重。據美國能源部勞倫斯伯克利國家實驗室中國能源研究室數據,制造業消耗的能源和產生的碳排放約占全中國總能耗和總碳排放的70%左右,其中,機械加工作為制造業中最主要、最重要的實現方式,消耗占比巨大[1-2]。

作為機械加工的關鍵工序,磨削加工的能量效率低、磨削溫度高,磨削液的使用和砂輪的定期修整也消耗大量的電能和資源,是高資源消耗、高耗能和高排放的加工方式[3]。因此,在清潔生產的新型模式下,構建磨削的能量消耗、碳排放的定量計算模型,探究磨削工藝的節能減排優化方法尤其值得關注,這也成為解決生產加工中日益嚴重的資源和環境問題的關鍵因素。

建立一個準確的能耗與碳排放量化模型是開展節能減排的基礎,現有機床能量建模的研究重點是從基于材料去除率、加工參數擬合、機床整機或工藝單元[4-5]的能耗模型等方面展開,碳排放建模則多從靜態(通過整個生命周期評估來量化碳足跡)[6]和動態(生產加工系統碳排放換算)[7]的角度開展。

工藝參數和工藝路線直接影響整個工藝方案設計過程中生產資源的消耗以及環境的排放,國內外學者針對工藝方案的多目標優化開展了深入的研究。RAMEZANIAN等[8]提出了以最大完工時間最小化和總能源消耗最小化作為環境可持續性衡量標準的優化模型。ZHOU等[9]提出了一種考慮碳排放的銑削加工參數與刀具軌跡的集成優化方法。李聰波等[10-11]構建了面向高效節能的數控滾齒加工參數多目標優化模型以及面向高效低碳的機械加工工藝路線多目標優化模型。倪恒欣等[12]建立了面向最小加工能耗和最優加工質量的高速干切滾齒工藝參數多目標優化模型。

上述模型及優化方法多面向車削、銑削等加工方式,針對磨削加工的研究較少。同時,目前雖然已在工藝路線(工藝層面)和工藝參數優化(工序層面)方面開展了大量研究,但是都僅從單一層面來考慮節能減排問題,使得磨削過程的節能減排效果有限。

考慮目前磨削加工存在的資源與能量消耗問題及清潔生產模式的發展趨勢,本文對磨削工藝方案的多級多目標優化模型展開研究。首先從清潔生產“三流”(物料流、能量流、環境排放流)的角度建立面向清潔生產的磨削能耗與碳排放模型。其次從工藝和工序層面建立了以磨削能耗、磨削碳排放和磨削時間為目標的多層多目標優化模型,提出了基于層次分析法(analytic hierarchy process,AHP)和CRITIC(criteria importance through intercriteria correlation)法組合賦權的改進遺傳算法進行優化求解。最后以某軸承套圈的磨削工藝進行實驗驗證,依據研究結果提出相應的節能減排策略。

1 面向清潔生產的磨削能耗與碳排放建模分析

1.1 磨削工藝問題分析

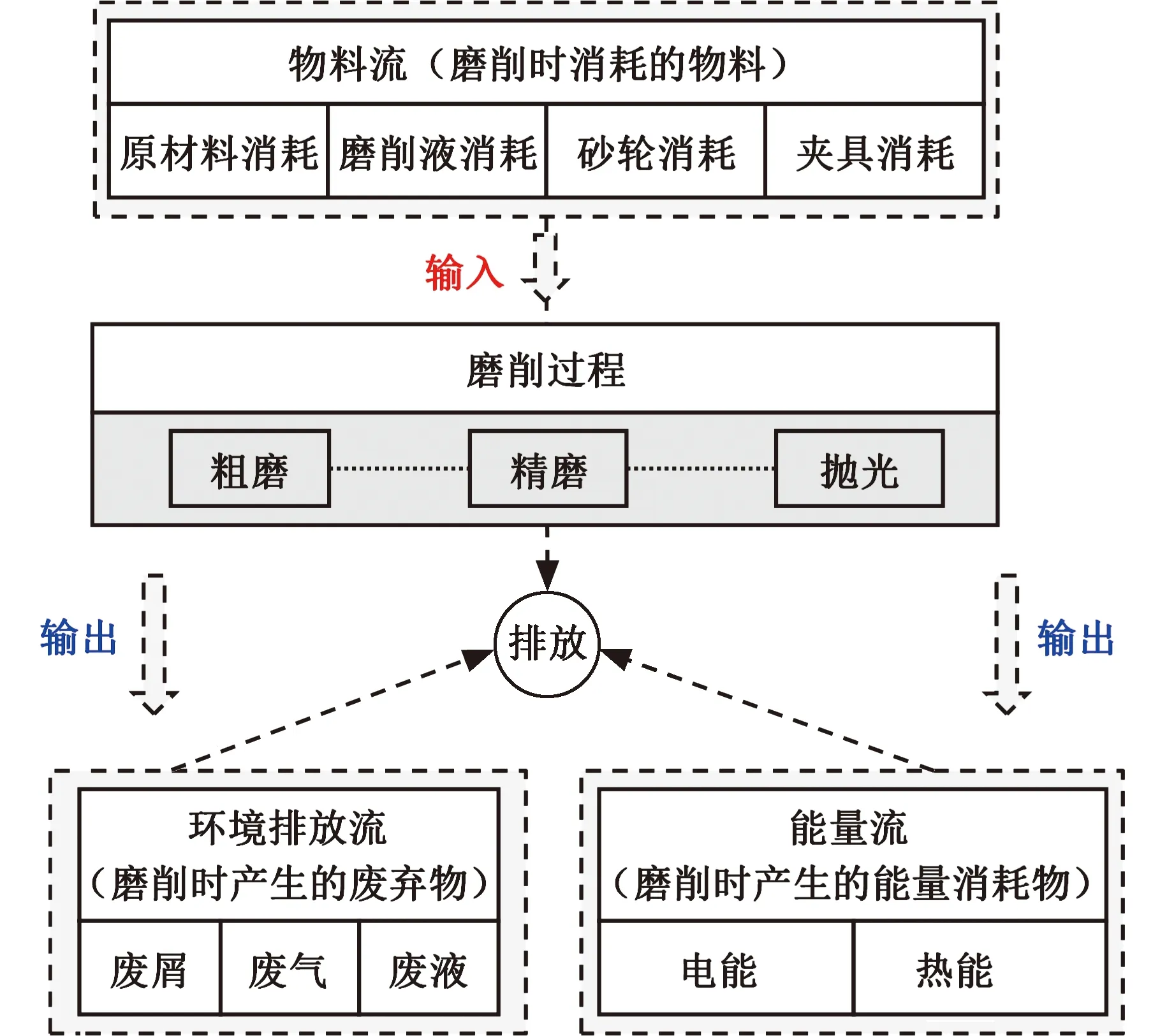

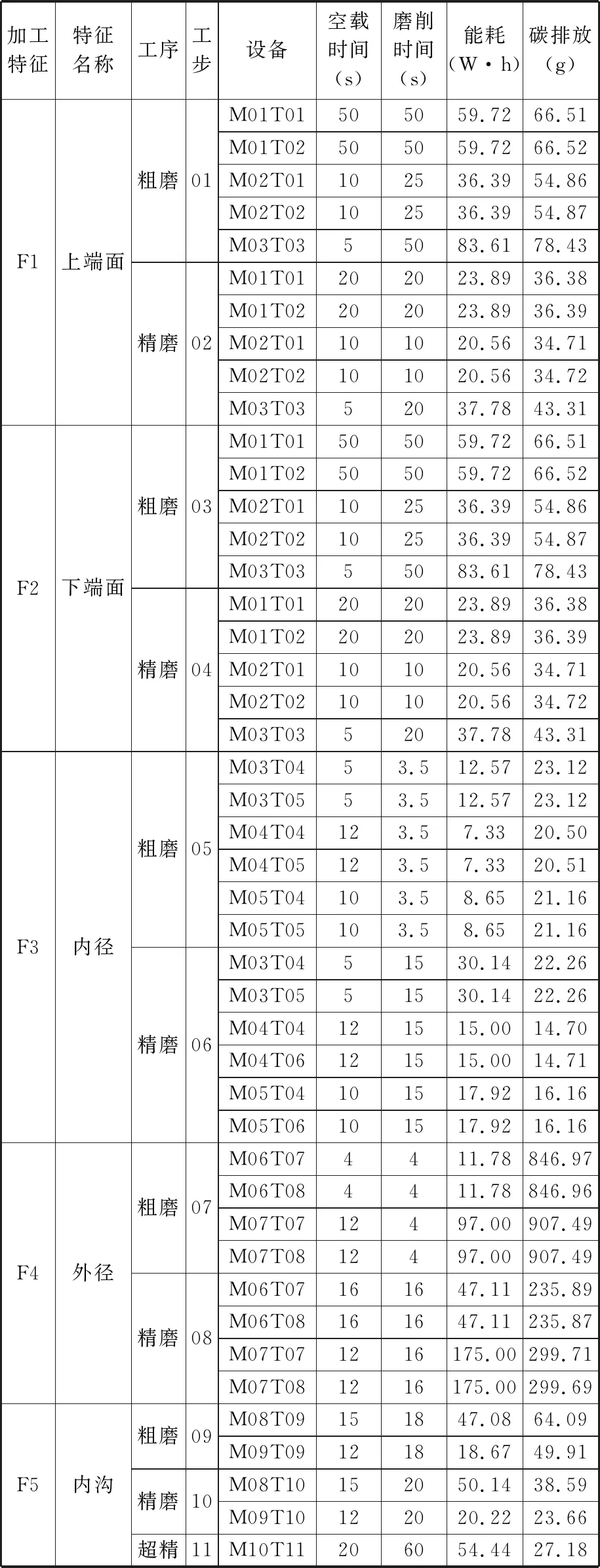

清潔生產是對生產過程與產品采取整體預防的環境策略,就磨削過程來說,應該考慮整個磨削過程輸入輸出的資源環境消耗情況。磨削過程涉及的輸入包括材料(原材料、磨削液等輔助材料)和能源(電力、煤、天然氣等),輸出包括能量資源(電能、熱能)和排放物(氣體、廢屑和廢液)。因此,綜合考慮磨削的輸入輸出,可從“三流”(物料流消耗M、能量流消耗E、環境排放流消耗W)的角度來進行分析。磨削過程物料的消耗包括各類物料j(j=1,2,…,j0),如原材料、磨削液、砂輪、夾具等;能量的消耗主要在于各類能源k(k=1,2,…,k0),如電能消耗;環境排放包括各類污染物l(l=1,2,…,l0),如廢液和廢屑等[13],如圖1所示。

圖1 磨削過程“三流”分析Fig.1 “Three flows” analysis of grinding process

磨削時產生的能量消耗主要來自于電能的變化,因此能耗的建模從能量流的角度來展開。磨削過程中一般不直接產生碳排放,實際上是計算由于磨削系統運行的材料、能源和其他排放而間接引起的碳排放,因此磨削過程碳排放的建模從物料、能量、環境排放三方面的輸入輸出角度來展開。

1.2 能耗模型

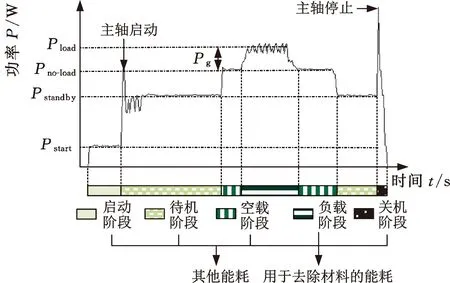

從數控磨床磨削狀態和能量流動情況來看,磨削過程能耗可以分解成兩大模塊,主要包括用于去除材料的能耗Eload和其他能耗Eothers(啟動階段能耗Estart、待機階段能耗Estandby、空載階段能耗Eno-load、關機階段能耗Eclose),如圖2所示。

圖2 磨床磨削能量特性Fig.2 Energy characteristics of grinding machine

圖2中,關機階段能耗由于僅是能量的瞬時突變,一般不予考慮。磨削過程的總能耗

(1)

式中,Pstart、Pstandby、Pno-load、Pload分別為啟動階段、待機階段、空載階段及負載階段的功率;tstart、tstandby、tno-load、tload分別為對應階段的時間。

1.2.1用于去除材料的能量消耗

負載階段所產生的能耗是磨削過程中最重要的能耗,主要指磨床磨削負載階段砂輪與工件材料接觸并去除材料所消耗的能量。

負載階段的能耗主要包括由材料去除部分的產生的磨削功率Pg以及附加載荷損耗功率Ploss所產生的能量消耗,可表示為

(2)

材料去除部分的磨削功率是機床輸出的有效功率,它與切向磨削力有關,包含磨削變形引起的切向力Ftc和摩擦引起的切向力Fts。附加載荷損耗功率一般較難計算與測量,通常認為附加載荷損耗功率與用于材料去除的磨削功率近似成正比(約為0.1~0.2倍)關系[14],計算公式為

(3)

式中,Fgtc為單顆磨粒磨削變形引起的切向力;Fgts為單顆磨粒摩擦引起的切向力;vs為磨削線速度;Ns為磨削弧區的磨粒總數。

1.2.2其他能量消耗

其他能量消耗包含啟動階段能耗、待機階段能耗、空載階段能耗。

啟動狀態能耗是機床開啟后維持其自身穩定運行所消耗的能量,該值與磨床的基本啟動功率和基本啟動時間有關。基本啟動功率由數控系統功率PC、液壓系統功率Ph等組成。基本啟動時間tstart由磨床自身特點和數控程序決定。

待機狀態能耗是磨床啟動后,所有其他輔助系統開啟所消耗的能量,包括潤滑裝置系統能耗Elub、照明裝置系統能耗Elight、排屑裝置系統能耗Echip、換刀裝置系統Etool、冷卻裝置系統能耗Ecool等[15]。同時也包含啟動階段的數控系統和液壓系統在此階段產生的能耗。待機狀態的能耗由每個單獨的組件組成,輔助設備通過引入開關函數來定義其工作狀態。待機狀態運行時間tstandby同樣由選定磨床和數控程序來確定。

空載狀態能耗是機床輔助系統維穩后,開啟砂輪轉動系統(主軸電機)以及工件轉動系統(工件轉動電機)運行達到穩定所消耗的能量。轉動系統常用于主軸的旋轉和加工工作,進給系統主要完成工件或砂輪的進給運動。轉動功率主要包含空載運行克服自身摩擦力所做功的損耗功率Ps-f,以及與砂輪主軸轉速ns和工件主軸轉速nw有關的輸出功率Ps-o[16-17]。

基于上述分析,磨削過程中的其他能量消耗可以表示為

(4)

C=PC+Ph+Ps-f+Pf-f

式中,υ(k)為某個輔助系統的工作狀態;Pk為某個輔助系統的穩定運行功率;tk為某個輔助系統的運行時間;Ps-s、Ps-w分別為砂輪主軸電機功率和工件轉動電機功率;Pf-f為克服摩擦力和重力的損耗功率;ω、ξ為相關系數;Lno-load為空載的行程長度;vw為工件進給速度。

1.3 碳排放模型

磨削過程總的碳排放量Cg可以表示為

Cg=C(M,E,W)=Cm+Ce+Cw

(5)

式中,Cm、Ce、Cw為物料流、能量流、環境排放流所產生的碳排放;fm、fe、fw為對應物料流、能量流、環境排放流所產生的碳排放因子,相關的碳排放因子可通過查閱文獻獲得[18-19]。

1.3.1物料流碳排放

物料流碳排放的計算公式如下:

(6)

1.3.2能量流碳排放

在磨削加工過程中,需要消耗大量電能。電能本身的使用過程并不產生排放,計算磨削過程消耗電能引起的碳排放實際上是這部分電能在其生產過程中(即發電過程)產生的碳排放。磨削過程由電能消耗引起的碳排放計算公式如下:

Ce=Egfe

(7)

1.3.3環境排放流碳排放

(8)

2 磨削工藝方案多層多目標優化模型與方法

2.1 目標函數

磨削工藝方案優化設計問題的核心就是針對各種零件特征結構,選擇磨削方法、磨削工具實現零件的設計結構尺寸并最終確定所有磨削工藝路線和工藝參數的優化設計過程。傳統的磨削加工中多考慮磨削質量和磨削效率,但是在清潔生產的前提下磨削過程產生消耗的能耗、碳排放也不容忽視,所以磨削工藝方案的確定過程是一個多目標的優化問題。

本文以磨削能耗、磨削碳排放以及磨削效率作為優化目標函數,研究工藝層(磨削方法、磨床、砂輪等磨削元素)及工序層(磨削工藝參數)合理選擇的組合優化問題,即廣義通用數學模型下能耗、碳排放和磨削時間同時優化方法,面向低耗低碳高效制造的優化目標函數可以表示為

minf(x)=y(Etotal,Ctotal,Ttotal)

(9)

2.1.1低耗目標函數

整個磨削工藝路線的能耗應考慮每道磨削工序i(i=1, 2, …,i0)所產生的能耗,表示為

(10)

2.1.2低碳目標函數

整個磨削工藝產生的碳排放與能耗類似,可以表示為

(11)

2.1.3高效目標函數

磨削工藝路線的高效體現在磨削工藝過程的時間最短,總的磨削時間Ttotal包括零件磨削時間Tppt(part processing time)、磨床更換時間Tmrt(machine replacement time)和砂輪更換時間Ttrt(tool replacement time),考慮到砂輪和夾具在固定零件的磨削過程中是不變的,因此其更換時間在此處不做考慮,則總的磨削時間

Ttotal=Tppt+Tmrt+Ttrt

(12)

(1)零件磨削時間。零件磨削時間包括了輔助時間tf和磨削時間tg,則

(13)

其中,磨削時間tg由磨削加工時間tg,IR和輔助時間tf,IR決定。即

(14)

式中,vr為砂輪進給速度;L為工作臺行程長度;Z為磨削余量。

(2)磨床更換時間。在磨削過程中,如果相鄰兩工序需要采用不同磨床進行磨削,則需要進行磨床更換,零件從前一道工序磨床上拆下,然后裝夾到下一道工序加工的磨床上。磨削工藝路線中磨床更換時間可以通過每道工序磨床更換時間之和求得:

(15)

(16)

式中,tmrt為磨床更換時間;M′i為磨削加工工序i所用的機床編號,如果相鄰兩道工序i和i+1在同一臺機床上加工,則(Mi+1-Mi)=0,否則為1。

(3)砂輪更換時間。砂輪更換時間是指機床使用不同的砂輪時更換所需時間,即

(17)

(18)

式中,ttrt為磨床砂輪更換時間;T′i為磨削工序i所用的砂輪編號,如果相鄰兩道工序i和i+1在同一臺磨床上磨削,則(T′i+1-T′i)=0,否則為1。

綜上所述,磨削工藝路線的總磨削時間可以表示為

(19)

2.2 約束條件

2.2.1工藝層

軸承零件的磨削加工過程根據其強制性的不同可分為合理性約束和最優約束。工藝路線優化的最優解必須滿足合理性約束,并盡可能滿足最優約束。

合理性約束包括:①由粗到精,即先粗加工,后半精加工,最后精加工;②先主后次,即先主加工面,后副加工面;③基準面優于其他面加工,當兩個加工特征之間存在幾何公差關系時,首先加工包括基準在內的加工特征;④非破壞性約束。即保證后續工序不破壞前一工序過程中產生的特征;⑤此外,一般性約束也應該滿足非破壞性的原則約束關系(前面的工藝不能被后續工藝影響),和工藝特征本身的需求(如某些零件粗磨后要進行熱處理)。最優約束通常考慮為優化目標所產生的約束,包括高效、低成本、高精度等,還包括提高更換機器、工具和設備的處理效率和經濟性等原則。

約束過程的數學模型如下:

(20)

式中,RCi(x)、OCi(x)分別為合理性約束和優化性約束;Ω為該零件磨削元素中所有的解,存在i0!種磨削工藝路線,由于約束的存在,實際可行的磨削工藝路線方案應遠小于i0!。

2.2.2工序層

因為溝道磨床與所需磨削套圈具有差異性,所以優化變量的取值范圍主要依照磨床的限制條件以及生產加工經驗來取值。表面粗糙度和圓度作為套圈磨削質量最重要的指標之一,直接影響整個軸承的服役性能和使用壽命,磨削工藝參數以及砂輪的修整、進給深度等都會對其造成影響[20],根據企業需求,溝道粗磨磨削表面粗糙度和橢圓度應控制在0.06 μm以內。同時在磨床實際加工生產過程中,磨床功率不能大于磨床主軸電機的額定功率,砂輪不能超過其使用壽命。綜合上述分析,總的約束模型可以表示為

(21)

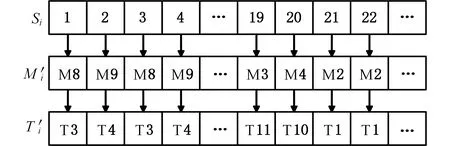

式中,R、xr為通過實驗確定的常數,0.15 遺傳算法(GA)是一種解決隨機搜索問題的通用算法,本文采用多目標遺傳算法求解磨削加工的優化問題。為了確保優化結果的準確性與可靠性,本文提出采用AHP法和CRITIC法分別計算主觀權重和客觀權重的組合賦權法,對優化目標的適應度函數中的權重系數進行重新分配,以提高優化結果的準確性。基于改進遺傳算法工藝參數優化流程如圖3所示。 圖3 改進遺傳算法工藝方案優化流程圖Fig.3 Flow chart of improved genetic algorithm processplan optimization 2.3.1適應度函數的確定 為保證優化目標的合理性,本文采用AHP法構造決策矩陣進行一致性檢驗,并確定主觀權重γj。對原始實驗數據進行標準化處理,并使用CRITIC法來確定客觀權重θj: (22) 式中,sj為對比強度;cj為沖突性;m為實驗組數;rij為指標間的相關系數。 利用變異系數βd計算主觀和客觀組合權重: wj=βdθj+(1-βd)γj (23) 式中,GAHP為基于AHP各指標權重的系數。 采用權系數變換法將多目標優化問題轉化為單目標優化問題,然后進行線性加權計算。針對高效低耗低碳模型的目標函數,根據相應子目標的重要性確定權重,將三個子目標函數的適應度函數表示為 (24) 2.3.2編碼 基于加工特征進行編碼,每個染色體代表該零件的一條完整的磨削工藝路線,它包括了該加工零件的所有磨削特征,包括磨削順序、磨削機床、磨削砂輪等。一條染色體如圖4所示,包括加工工序代碼子串Si、加工機床代碼子串M′i和磨削砂輪代碼子串T′i。 圖4 編碼方式Fig.4 Encoding 子串中每一個基因X表示零件磨削特征X的一個加工工序,同時在Si中,排在前面的工序將先于排在后面的工序進行磨削。基因X的數量表示磨削特征X所需要的磨削工序。M′i和T′i都是根據磨床磨削序號進行編碼的,且其基因與Si中的基因一一對應。 2.3.3遺傳算法的基本操作 本文對磨削機床設置了相應的編碼,采用MATLAB函數(PemCom等)實現替換,以滿足磨削的順序約束(粗到精、主到次等)。選擇基于個體的適應度值,選擇當前種群中磨削時間、能耗以及碳排放較好的個體進行遺傳操作。本文的交叉操作包括磨削工序、磨床和砂輪的交叉操作,通過交叉操作實現父代個體替換和重組并產生新個體。 為了適應上述基于工序特征的編碼方法,本文采用改進的分塊交叉方法。主要步驟如下:首先,按工序順序將染色體分為塊交叉點,除母染色體交點以外的基因被復制到子代染色體的相同位置;然后,檢查交叉點外的基因,如果存在沖突,則通過映射替換來刪除親代染色體加工過程中相同的基因,保留剩余的基因序列,并將其復制到未交叉的位置,反之則保留。該交叉方案避免了在匹配區域內根據映射關系產生非法個體和交換,使工序序列(磨削步驟)排序在理論上成為可能。 通過突變操作,在單個染色體長度內交換更多的隨機正整數基因點,在一定的突變概率下交換點形成新的后代,判斷新生成后代是否滿足約束條件,滿足則進入生成種群中進行替換。 2.3.4適應度函數及算法編程 適應度函數是表示染色體質量的關鍵,它的取值是選擇和交叉的基礎,直接影響收斂性能和優化結果的精度。對套圈磨削工藝方案的總磨削時間、能耗和碳排放進行優化,選取上述組合賦權后的適應度函數作為優化函數,計算每個個體染色體的能耗、碳排放和總磨削加工時間,并在此基礎上進行遺傳算法優化。 利用MATLAB軟件編寫遺傳算法程序隨機生成種群,設定遺傳算法參數后,根據目標函數定義適應度函數。然后通過遺傳算子產生新的個體。對符合要求的優化結果進行交叉、選擇、變異后輸出(由于遺傳算法是一種隨機求解近似解的方法,所以在MATLAB環境下,每次計算的結果會略有不同)。 為了驗證上述磨削加工工藝路線優化模型的有效性,以H7007C軸承內套圈的磨削加工過程為例開展研究。該軸承套圈的傳統加工工序包含毛坯成形、車削、軟磨精整、熱處理及磨削等,本文主要針對軸承內圈磨削工藝開展研究,其加工特征如圖5所示,具體的加工特征描述見表1。 圖5 軸承內圈加工特征示意圖Fig.5 Part drawing of machining characteristics ofbearing inner ring 表1 軸承內圈特征的磨削方案 同時選用3MK1310B全自動球軸承內圈溝道磨床作為實驗設備開展內圈溝道磨削實驗研究,砂輪采用鉻剛玉砂輪,實驗采集設備為數字功率計YOKOGAWA-WT330和Mahr M300表面粗糙度儀,選取的磨削工藝參數為砂輪線速度、工件轉速和進給速度,以內圈溝道精磨過程不同工藝參數下的實驗結果作為研究對象(表2),其中磨削余量為0.05 mm,工作臺行程長度及工作臺進給速度分別為0.2 m及1200 mm/min。 表2 溝道磨削實驗各因素水平表 該軸承內套圈主要包括上端面、下端面、內徑、外徑、內溝道等關鍵磨削特征,其主要特征和磨削方案如表1所示。加工該軸承內圈所用到的主要磨床如表3所示,車間有平面磨床(M01、M02)、多功能內圓磨床(M03~M05)、外圓磨床(M06~M09)等。磨床的加工功率和裝卸時間由實驗統計獲得(不同砂輪情況下所產生的磨削功率變化較小,為簡化計算,此處不再考慮)。 砂輪的更換時間均為1~5 min,由于同種類型砂輪更換時間差異較小,此處不再考慮。砂輪相關參數如表4所示。根據以上可選用的設備和砂輪,采用企業常用的磨削工藝參數進行實驗,通過數字功率計進行功率的實時監測。通過建立的能耗和碳排放模型計算出該過程的能耗與碳排放。通過選用的磨床和砂輪對該套圈的每一個磨削加工工藝特征進行計算與統計,得出的實驗數據如表5所示。不同參數組合下的溝道磨削實驗結果如表6所示。 表3 磨床列表 表4 砂輪列表 (1)權重確定。對多目標的權重劃分體現了該目標在優化過程中的重要程度。基于AHP法確定主觀權重,構建判斷矩陣,在本次優化過程中,考慮到三者(能耗、碳排放、磨削時間)的重要程度相當,由此得到主觀權重值為(0.3333,0.3333,0.3333);由表6中的實驗數據構建矩陣并進行歸一化,通過式(22),利用CRITIC法計算客觀權重值,其中,計算出對比強度為(0.114,0.0607,0.1300),沖突性為(0.0444,0.0441,0.0884),因此綜合客觀權重為(0.2588,0.1400,0.6012);由此,根據式(23),整個磨削各優化目標的權重為(0.2961,0.2367,0.4673)。 (2)算法尋優。遺傳算法的基本參數設置如下:初始種群大小為500,遺傳代數為200,交叉概率為0.9,變異概率為0.1。使用MATLAB基于改進的遺傳算法進行優化求解,得出了最優的磨削加工工藝路線。高效低耗低碳工藝路線的算法收斂圖見圖6。 表5 加工特征、加工順序與加工資源工藝鏈表 (3)優化結果。通過遺傳算法優化后生成的最優磨削工藝路線表現形式如圖7所示。將上述最優表現形式編譯成工藝路線,如表7所示。 表6 內圈溝道磨削實驗結果 圖6 多目標收斂圖Fig.6 Convergence diagram of multi-objectives 圖7 最優工藝路線表現形式圖Fig.7 Representation diagram of optimal process route 表7 最優工藝路線 在工序層面,滿足磨削質量、工藝參數及機床限制等約束條件下,算法尋找出的最優工藝參數如下:砂輪線速度87.26 m/s,工件轉速150 r/min以及進給速度0.2 mm/min(由于遺傳算法的隨機性,所求出的最優磨削工藝參數為近似解,每次在MATLAB環境下的計算的結果會略有差異,此處取多次結果后的最優解)。 3.3.1工藝層 將調研的企業常用磨削加工工藝方案(01M02T02→03M02T02→07M07T07→05M04T04→09M09T09→02M02T02→04M02T02→08M07T07→06M05T06→10M09T10→11M10T11)和優化后的磨削加工工藝方案進行對比,對比結果如表8所示。 表8 不同磨削加工工藝方案對比 對比優化前后,當以高效低耗低碳為優化目標進行優化時,采取了相對集中的磨床和砂輪,減少了磨床的更換次數,以此來提高效率,但并不是一味地合并磨床,因為套圈在粗磨后會有較大變形,如果同時或連續進行粗磨、精磨則變形就無法消除,因此結果顯示在算法尋優時僅僅是合并了端面磨床。從優化結果中可以看出,外徑磨削時采用了外圓磨床進行加工以節能降耗,由于此處研究對象為單個軸承套圈,而實際磨削過程中外徑磨削是批量加工,以保證產品的一致性,因此更多的是選用無心磨床。 優化后結果相比傳統磨削工藝路線有了小幅度的優化,是因為本身企業在進行工藝路線選擇時,就已經依據以往的經驗進行過一定程度上的調整,但相較于傳統的工藝路線,優化后的結果仍節約了6.48%的加工時間,降低了42.81%的能耗,減少了8.26%的碳排放。在進行套圈的批量生產時,使用該方法的節能減排效果還是非常可觀的。 3.3.2工序層 將改進遺傳算法優化后的磨削工藝參數與普通的實驗參數(表6中第1組),調研得到企業常用磨削參數(表6中第9組)及優選出的實驗最佳參數(表6中第8組)進行對比,對比結果如表9所示。 表9 優化結果對比 從表9中可得,無論是普通參數、企業常用參數還是優選參數,經改進遺傳算法優化后的結果都在一定程度上實現了對優化目標的提升(第3組和第4組雖然結果較好,但是其磨削質量不滿足約束條件,因此在對比中被剔除)。尤其對比企業常用的磨削工藝參數,優化后的能耗降低18.84%,碳排放減少8.69%,磨削時間縮短25%,證明了本文提出的優化方法的可行性和實用性。 通過上述理論模型、優化模型可以追溯磨削加工的能量、碳排放的流動變化,因此結合理論與實驗結果提出如下節能減排策略。 (1)磨床能量源的合理選擇。在實際的磨削過程中,負載功率所占比例不高,實際磨削能效較低,因此,采用高效率的能量源來替代高耗能的能量源,從而降低磨床本身的能源消耗,達到節能的目的。如通過改進磨床變速結構以縮短變速時間,減少機床自身能耗或多使用數控磨床替代普通磨床。 (2)輔助設備自動啟停策略設定。通過安裝輔助設備的自動啟動裝置進行改進,提高磨床的自動化程度,從而提高磨床的工作效率,達到節能的目的,或者當磨床處于空載運行狀態時,停止冷卻、照明裝置等系統運行,減少磨床磨削能耗。 (3)優化的磨削工藝配置。企業在磨削過程中普遍存在能源利用率低、能源利用率不足的問題。通過磨削工藝方案的合理配置和磨床、砂輪等的有效調度,采取有效的解決方案,優化磨削過程中能源和資源的管理和控制,降低能源消耗,提高碳效率和綠色程度。 (4)磨削工藝方案的合理選擇。磨削能耗隨材料去除率的增加而降低,在保證加工質量的前提下,采用較大的工藝參數可以有效縮短加工時間,降低總能耗和碳排放,同時增加單位時間的金屬去除量。干磨條件下砂輪磨損、工件散熱不良和磨床總能耗較大,這些因素對單位磨削能耗和能效影響顯著。考慮到磨床的待機和空載狀態能耗高,在設計機床時應盡量減少磨床的待機和空載能耗,減少磨床的待機和空載時間。 (5)資源環境信息整合。在共享信息的支持下建立基礎資源環境數據庫和知識庫,利用通信技術和數據庫技術實現綠色制造信息的共享和利用,可以有效控制磨削過程的能量消耗和碳排放。 (1)本文從清潔生產“三流”的角度建立了面向清潔生產的磨削能耗與碳排放模型。從工藝和工序層面建立了以磨削能耗、磨削碳排放和磨削時間為目標的多層多目標優化模型,并提出了基于AHP和CRITIC組合賦權的改進遺傳算法進行優化求解。 (2)以某軸承套圈的磨削工藝進行實驗驗證,實驗表明,優化后的工藝路線節約了6.48%的加工時間、降低了42.81%的能耗,減少了8.26%的碳排放,優化后工藝參數縮短了25%的磨削時間,降低了18.84%的能耗,減少8.69%的碳排放,證明了優化模型和方法的有效性。 (3)根據理論與實驗分析,提出了磨床能量源的合理選擇、輔助設備自動啟停策略設定、優化的磨削工藝配置、磨削工藝方案的合理選擇及資源環境信息整合等節能減排措施。 本文所考慮的磨削工藝方案優化,針對的是已采集的靜態歷史數據,隨著大數據技術的發展,如何通過實時數據來進行加工過程的能耗實時感知與預測優化是未來的研究重點。2.3 基于改進遺傳算法的多層多目標優化

3 案例分析

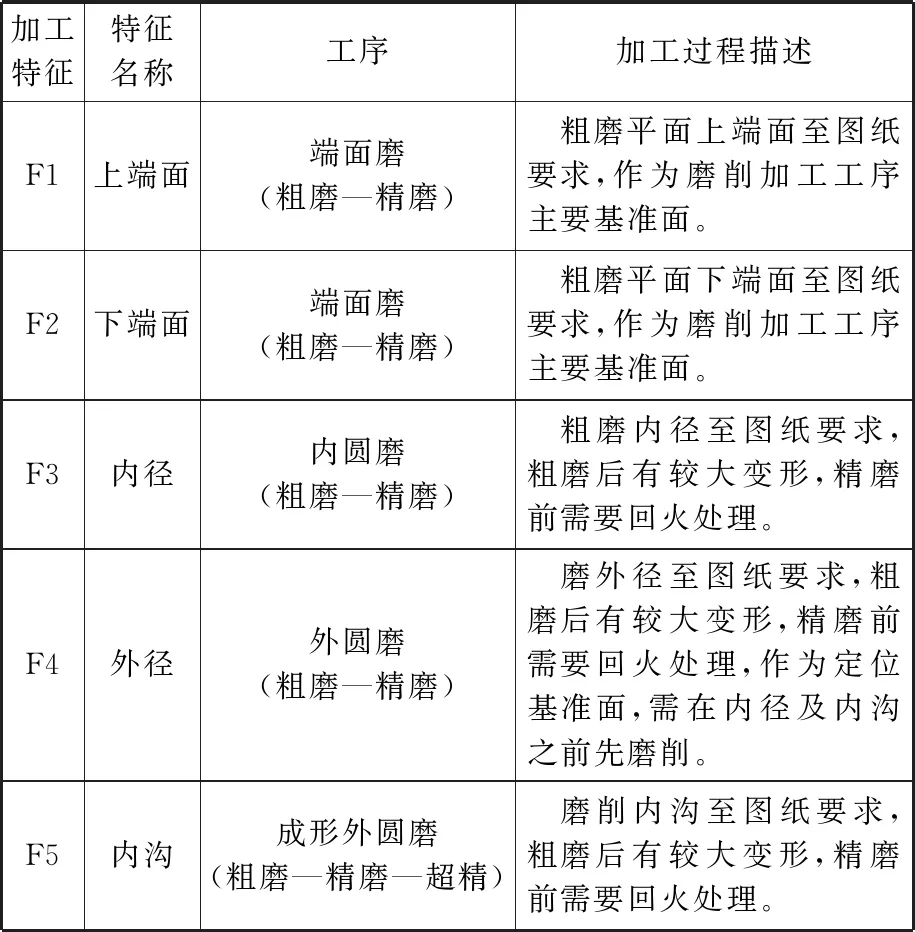

3.1 零件磨削特征分析

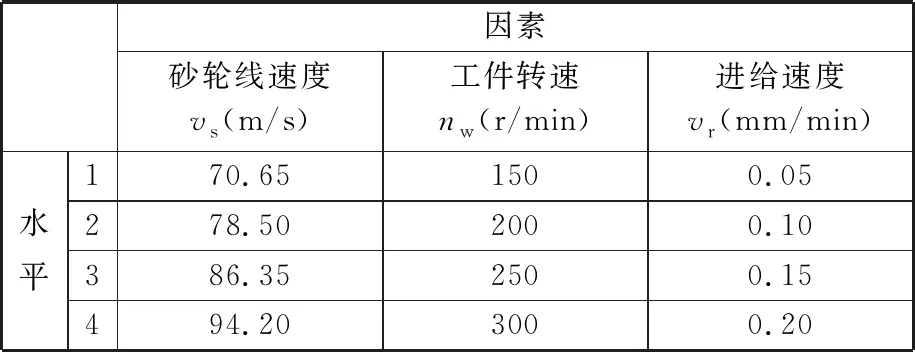

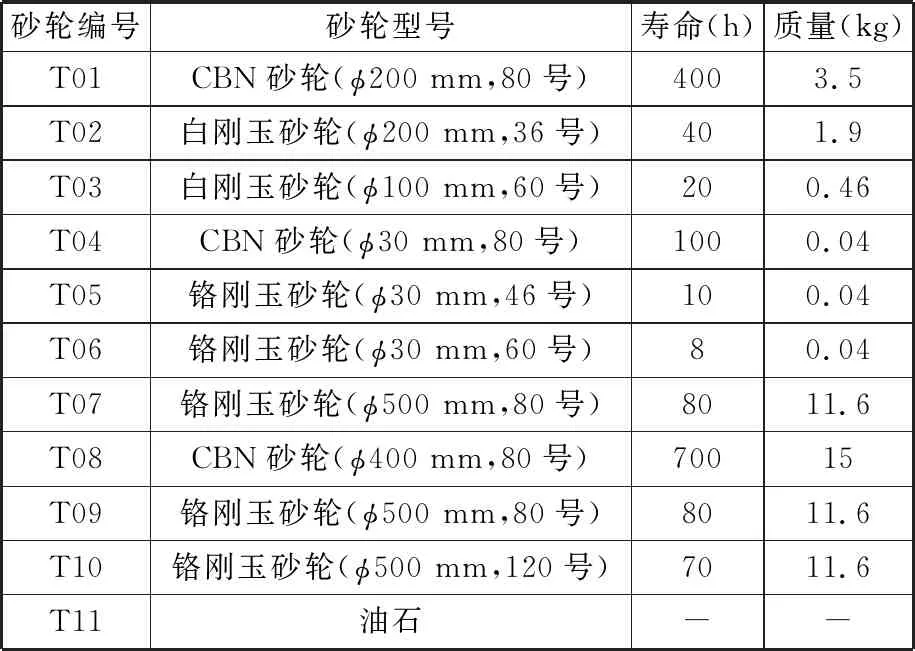

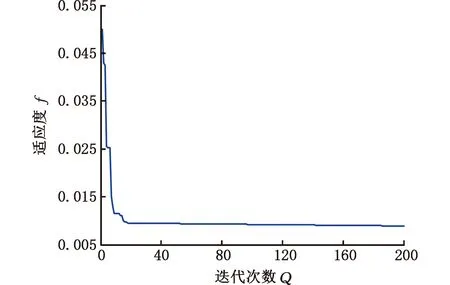

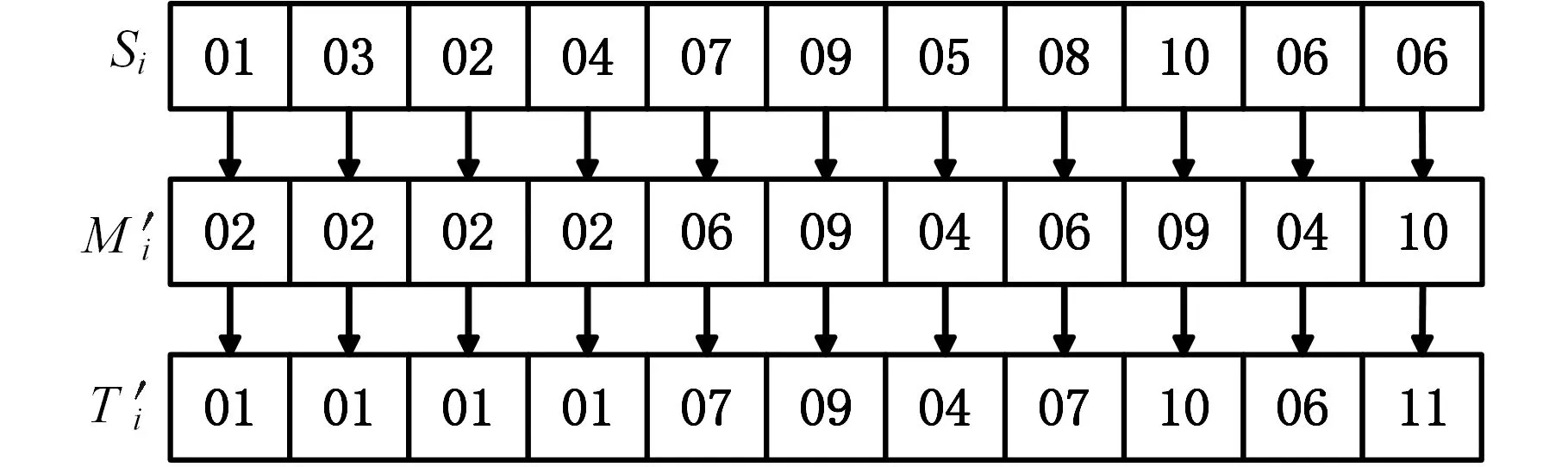

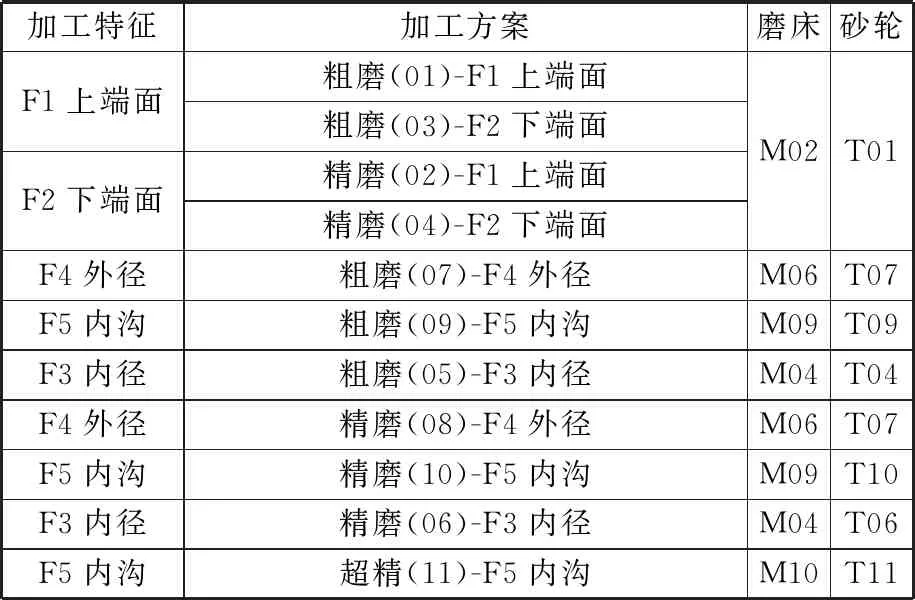

3.2 基于改進遺傳算法的磨削方案優化

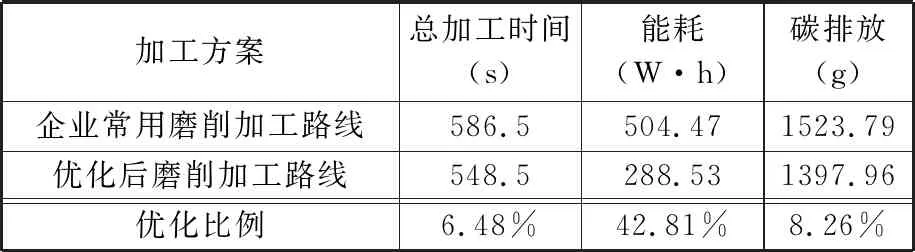

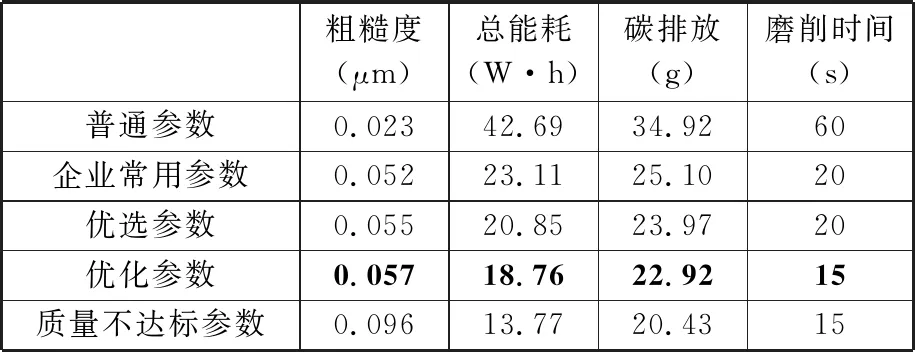

3.3 結果分析

4 節能減排策略研究

5 結論