農用柴油機供油系統故障及維修技術

尤立峰

(尚志市農業綜合行政執法大隊,黑龍江 尚志 150600)

0 引言

現代化的農業生產中應用了大量農業機械,除農業基礎設施設備外,行進式動力機械占據了農業機械的很大比例,且在大面積農業生產中發揮了重要作用,農業機械的正常行駛和運轉都依賴于發動機提供的動力,柴油機作為農業生產中應用最廣泛的動力機械,為多種農業機械提供了可靠的動力保障。截至2020年底,我國的農業機械總動力已達到10.56億kW,農業機械的柴油年消耗量超過6 000萬t,占我國柴油消耗總量的近50%。供油系統作為柴油機使用過程中的重要功能部分,為柴油機的性能發揮創造良好條件。在復雜的農業生產過程中,柴油機供油系統也可能因為多種因素的影響出現故障問題,及時合理的維修是保障柴油機高效率使用的關鍵,也是農業生產順利實施的重要保障。

1 農用柴油機技術現狀

1.1 技術應用情況

“十三五”期間,我國的農業機械產業得到了快速發展,配套的柴油機等動力機械在產品性能和可靠性方面取得了長足的進步。僅就拖拉機而言,2020年我國拖拉機保有量2 204.88萬臺,且58.84 kW(80馬力)以上拖拉機超過143.66萬臺,顯示出農業生產對柴油機產品的需求升級。從現階段的農業生產看,我國農業生產中應用的柴油機根據不同的用途覆蓋了單缸柴油機、雙缸柴油機和多缸柴油機等眾多產品,能夠很好地保證農業生產灌溉、運輸、耕地、播種、收獲等作業過程對動力的需求。我國生產的單缸柴油機大部分供農業生產使用,在農業灌溉、發電等設施設備中應用廣泛,也用于地形不良的山區、丘陵等地的耕整地、農產品運輸等使用。單缸柴油機配套的拖拉機、運輸車等產品近年來逐漸被雙缸和多缸柴油機所取代,其保有量逐年下降;雙缸柴油機是現階段農業生產小型拖拉機和運輸車等設備的主要動力機械,配套動力多集中在17.65~35.30 kW(24~48馬力);多缸柴油機主要包括3缸、4缸、6缸、8缸等機型,3缸、4缸柴油機多配套中型拖拉機或自走式收獲機等設備使用,6缸、8缸柴油機多配套大馬力拖拉機、大型聯合收獲機、大型棉花采摘機等使用。

總體上講,我國農業生產中使用的柴油機以自主研發和生產的產品為主,其在動力性能和可靠性上能夠滿足現階段農業生產的使用需求。但與國外同類型的柴油機產品對比,在機械結構、精密性、節能性、環保性等很多參數上仍有很大的差距,尤其在大馬力柴油機技術上,由于強化指標較低,整機性能僅達到國外同等級產品的78%~80%,且產品的零部件標準化和通用化程度仍不盡人意,電控系統邏輯有待提升,柴油機使用過程穩定性和耐久性不盡人意。但從“十三五”期間的柴油機技術發展來看,與“十二五”期間已經有了長足的進步,其中電控高壓燃油噴射技術、增壓中冷及電控供油技術等大量先進技術在我國自主柴油機產品上得到應用,進一步拉近了自主先進柴油機產品的國際差距。

1.2 組成與結構

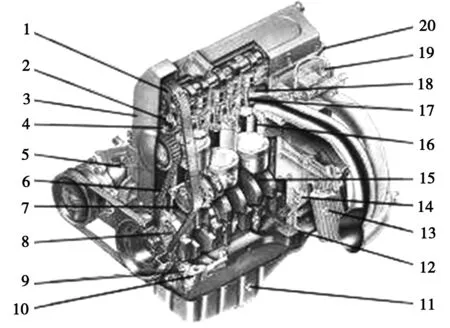

柴油機主要是以柴油作為燃料的發動機,通過將汽缸內部的空氣壓縮至600~700 ℃后將柴油油霧噴入汽缸遇到高溫空氣燃燒做功,推動活塞及連桿運動,將燃油的化學能轉換為動能輸出。柴油機的主體結構如圖1所示。

1.正時皮帶;2.凸輪軸正時帶輪;3.排氣門;4.汽缸;5.水泵;6.水泵同步帶;7.曲軸;8.曲軸同步帶輪;9機油泵鏈條;10.機油泵;11.油底殼;12.連桿;13.機油濾清器;14.限壓閥;15.活塞;16.進氣門;17.噴油器;18.汽缸蓋;19.液壓挺柱;20.凸輪軸圖1 柴油機基本結構組成

柴油機主要包括以下幾大部分:一是配氣機構,主要包括進氣門、排氣門、正時皮帶、凸輪軸正時帶輪、凸輪軸、液壓挺柱等,用以控制氣體進入和排出發動機;二是曲柄連桿機構,包括曲軸、活塞、連桿等;三是柴油供給系統,包括噴油器主體及其附屬管路;四是潤滑系,主要包括機油泵、限壓閥、機油濾清器等;五是冷卻系,包括水泵及輸液管路;六是機體組件,主要包括汽缸體、汽缸蓋、油底殼等。

柴油機在農業生產中應用具有以下優勢:一是使用成本較低,柴油機在農業機械中應用具有良好的燃油經濟性,且日常維護保養的成本不高,通用配件供應充足;二是具備良好的可靠性,農業生產的環境相對惡劣,農機使用常受到復雜的農業生產環境、粉塵、振動影響,而柴油機技術成熟,能夠勝任農業生產較長時間的集中工作任務;三是工作模式多樣化,能夠適應耕整地、播種、收獲等不同的動力模式需求,動力儲備性好,能夠保證動力連續高效供給。

2 柴油機供油系統

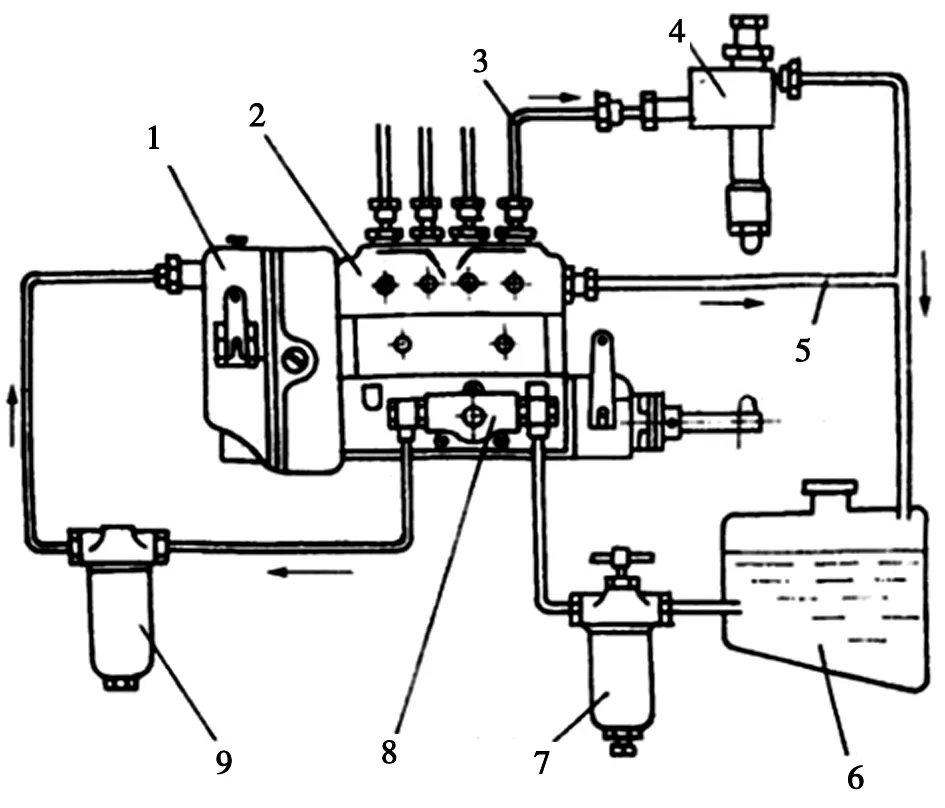

供油系統是農用柴油機的重要功能部分,承擔著柴油的存儲、過濾、供給等功能。供油系統與配氣機構和曲柄連桿機構共同組成柴油機的燃燒系統,是實現化學能向動能轉換的主體結構。供油系統的主體結構如圖2所示,包括調速器、噴油泵、噴油器、輸油泵、高壓油管、回油管、油箱、粗濾器、精濾器等。供油系統工作時,柴油經過粗濾器進入輸油泵后進入精濾器,過濾后的柴油在噴油泵中被增壓,高壓柴油經過高壓油管進入噴油器,再通過噴油器將燃油霧化并噴入汽缸參與燃燒。供油系統的供油質量對于燃燒過程的影響很大,正常情況下,供油系統能實現按時、定量將標準壓力下的霧化柴油噴入汽缸參與燃燒,并在停止噴油時迅速切斷燃油的供給,避免出現滴漏。供油系統不僅能保證燃燒做功,還能保證柴油利用率、燃油經濟性,以及環保性,保證柴油機源源不斷輸出充沛動力。現階段使用的供油系統根據噴油器的不同,在技術上也存在一定差異,常用技術包括孔式噴油器技術、軸針式噴油器技術、電磁閥式噴油器技術等,不同的噴油器技術在預防積碳、降低噪音、改善排放等方面存在一定的差異。此外,供油系統的噴油泵也包括直列式噴油泵、軸向壓縮轉子式分配泵等多種類型,直列式噴油泵應用時間較長,具有性能可靠、成本低、易于維護等優點,軸向壓縮轉子式分配泵能實現更小的空間提供更充足的燃油供給,更適合功率更大的新型電控柴油機。

1.調速器;2.噴油泵;3.高壓油管;4.噴油器;5.回油管;6.油箱;7.粗濾器;8.輸油泵;9.精濾器圖2 供油系統結構組成

3 常見故障問題與維修技術

3.1 常見故障種類

常見的供油系統故障問題及發生概率(不完全統計)如圖3所示,常見的故障問題集中在噴油泵、噴油器及輸油泵等位置,供油系統的常見故障以堵塞、磨損為主[1]。

圖3 供油系統常見故障及發生率

3.2 常見故障與維修

3.2.1 供油功能故障

供油功能故障是供油常見的故障形式,導致供油功能故障的原因是多方面的,包括濾清器堵塞、油路存有空氣、噴油泵偶件磨損等。供油功能故障表現為供油系統供油量不足或不供油,影響柴油機的正常啟動和燃燒性能。

對于供油功能故障首先應查看油箱是否缺油,排除油量不足問題后檢查濾清器及油路是否存在堵塞。將低壓油管拆開,檢查油路是否通暢,并查看油路中冒出的柴油是否存在大量氣泡。若油路堵塞,應及時清理,若油路中存在空氣,應先查明進入空氣的原因,并將油路逐段排氣,通常先排除低壓油路空氣,再排除高壓油路空氣。若發現柴油濾清器出現堵塞,應及時進行濾芯清理或更換新的濾芯。供油功能故障還可能是噴油泵故障導致的,當噴油泵偶件因長期使用出現磨損,會導致供油量明顯下降,此時應更換新的噴油泵偶件[2]。

3.2.2 噴油時機故障

噴油時機不正確是供油系統的另一個常見故障,噴油時機不正確會造成柴油進入汽缸后燃燒不充分,嚴重時會造成排氣異常。噴油時機主要受供油提前角的控制,當供油提前角過大,會導致噴油時機提前,混合氣燃燒不充分造成有效壓力下降,動力性能和排氣質量下降;若供油提前角過小,導致噴油時機滯后,柴油油霧達不到最佳燃燒時長,導致部分柴油未燃燒就被排出,導致油耗增加和功率下降,噴油時機過早或過晚都可能造成排氣冒黑煙問題。

不同型號的柴油機供油提前角也不相同,因此應根據設計要求進行供油提前角的調整。在調整供油提前角時,應先將噴油泵一端的高壓油管螺母拆下,并將另一端的高壓油管螺母擰松,旋轉高壓油管至管口朝上后將高壓油管螺母擰緊。轉動飛輪并觀察高壓油管內的柴油狀態,當油面有上升趨勢時,查看供油刻線是否對準標定的刻線,可通過增減噴油泵與齒輪室蓋之間的墊片實現對供油提前角的調整。通常每增加或減少一片0.1 mm的墊片,可使供油提前角增加或減少1.5°~2°[3]。

3.3.3 噴油器滴油故障

噴油器滴油故障多是由于針閥偶件磨損造成的,由于在柴油機使用過程中,針閥偶件長期受到頻繁的沖擊載荷作用,會造針錐面出現磨損問題,嚴重時甚至產生刻痕或斑點,造成密封性能下降,從而出現滴油故障。

對于滴油故障,應先拆卸噴油器的緊固座和出油閥彈簧,用力壓緊出油閥并打開節氣門,搖轉曲軸感受壓力狀態,若出油閥位置只有較小的頂出力,并出現柴油滲出、滴漏問題,說明針閥偶件磨損嚴重,應對其進行成套更換[4]。

3.3.4 輸油泵故障

輸油泵是驅動柴油在低壓油路內循環的動力裝置,實際使用過程中,常因維護保養不及時造成輸油泵堵塞、進油量不足等問題,影響供油質量。

對于輸油泵的功能異常,應首先檢查粗濾器的過濾網是否堵塞或磨損,并查看輸油泵各處的密封墊片是否完好,發現密封性能降低或油液滲漏應及時更換墊片。檢查輸油泵內部的進油閥彈簧、出油閥彈簧、活塞彈簧、挺桿彈簧的功能是否正常,發現彈簧彈力下降或折斷應及時更換[5]。

4 結語

綜上所述,供油系統對于柴油機的性能影響很大,而供油系統受到復雜的工作環境影響,其故障量占柴油機整體故障量的25%~30%,因此,利用供油系統的功能和原理,合理進行供油系統的故障維護與修理,能更好的保障柴油機的使用狀態,使其在農業生產中發揮更大的效能。

(05)