鐵素體與奧氏體異種鋼焊接接頭表面開口裂紋的電磁檢測

李運濤,石 坤,劉再斌, 韓紅偉

(中國特種設備檢測研究院,北京 100029)

液氫在氣壓為101.32 kPa時的沸點為20.37 K(-252.78 ℃),在使用時極易吸熱汽化,其存儲和運輸必須采用真空絕熱儲罐及其管路系統。液氫儲罐一般采用奧氏體不銹鋼制內容器和低合金鋼制外容器套合,夾層采用真空粉末絕熱或高真空多層絕熱方式進行絕熱;進液、出液、回氣等管路需穿過外殼與內容器相連。為避免不耐低溫的外容器直接接觸低溫管路,管路與外容器多采用溫度補償結構(不銹鋼制橢圓形封頭或不銹鋼管道)進行連接,以加長溫變距離。溫度補償結構不銹鋼橢圓封頭與管道外觀如圖1,2所示(圖中虛線框部分為異種鋼對接接頭),管路材料一般為奧氏體不銹鋼。

圖1 溫度補償結構不銹鋼橢圓形封頭外觀

圖2 溫度補償結構不銹鋼管道外觀

該結構異種鋼角焊接接頭的化學成分和金相組織復雜,服役過程中溫度交變載荷易引起其應力變化,導致焊接接頭可能產生表面裂紋[1-4],引起夾層泄漏、真空度下降,故定期檢驗時應重點關注該部位。

文中的異種鋼焊縫接頭包括鐵磁性的鐵素體鋼母材和非鐵磁性的奧氏體不銹鋼焊縫及母材,其表面裂紋缺陷的檢測方法通常包括射線檢測、超聲檢測、超聲衍射時差檢測、相控陣超聲、目視檢測和滲透檢測[5-7]等,而較少使用電磁檢測技術。使用渦流檢測法檢測異種鋼焊縫時,當掃查方向垂直于鐵素體與奧氏體異種鋼焊接接頭(F/A)熔合線時,突變的磁導率導致非相關信號非常大,缺陷信號難以識別[8]。

檢測方法和技術的選擇需要考慮具體工況和材料。由于設備結構不規則,工作環境條件苛刻,許多常規表面裂紋檢測技術受到限制。對F/A的檢測分析如下:① 該結構角焊接接頭距離外容器封頭較近,無法進行射線檢測;② 異種鋼焊接一般采用壁厚為45 mm的不銹鋼焊接材料;③ 奧氏體焊接接頭晶粒粗大會造成超聲波出現草狀回波,降低超聲檢測的靈敏度,而且超聲檢測表面缺陷的檢出率不高;④ 異種鋼角焊接接頭包括非鐵磁性材料,無法采用磁粉檢測;⑤ 在役檢驗時,如果進行清罐排空介質操作,檢驗完成后要重新預冷而導致容器和管路承受大范圍的溫度變化,不利于設備安全,還會造成預冷介質的浪費,因此一般定期檢驗都在不清空介質的情況下進行;⑥ 管路表面溫度<0 ℃時,滲透檢測難度較大。因此,宜采用電磁檢測方法檢測異種鋼表面裂紋類缺陷。

1 檢測設備和對比試塊

1.1 檢測設備

渦流陣列(ECA)檢測技術是在常規表面渦流檢測技術的基礎上發展起來的一種新技術。其檢測原理為:① 將若干個渦流線圈陣列式排布,并根據工作模式將這些線圈組成若干個陣列元;② 采用多路器分別對這些渦流線圈進行分批分時激活以避免信號相互串擾,每批同時激活的線圈相距較遠;③ 若干個陣元在編碼器觸發下保存具有位置信息的檢測數據;④ 將這些檢測數據進行處理,以直觀的C掃圖形式輸出[9]。從ECA的工作原理可以看出,ECA技術不但具有對工件表面要求低、無需耦合劑、掃查速度快、檢測數據可電子存儲等優點,還克服了常規渦流掃查范圍小、檢測結果不直觀的缺點。試驗選用OmniScan MX ECA型渦流陣列檢測儀和柔性ECA探頭(型號為FBB-500-051-032)。探頭具有32個陣列元件,工作模式是絕對橋式,探頭中央頻率為500 kHz,掃查寬度為51 mm。

交流電磁場檢測(ACFM)技術先拾取平行電流在缺陷處產生擾動而引起的磁場畸變信號,再經過信號采集和處理裝置將這些與缺陷形狀有關的磁通信號轉換為電信號,進而分析判斷缺陷信息。ACFM技術能夠測量裂紋深度,檢測范圍寬,受材料磁性變化影響小[10-11]。設備選用Amigo 2型ACFM檢測儀和鐵磁性材料用筆式直探頭(頻率為5 kHz)。

1.2 對比試塊

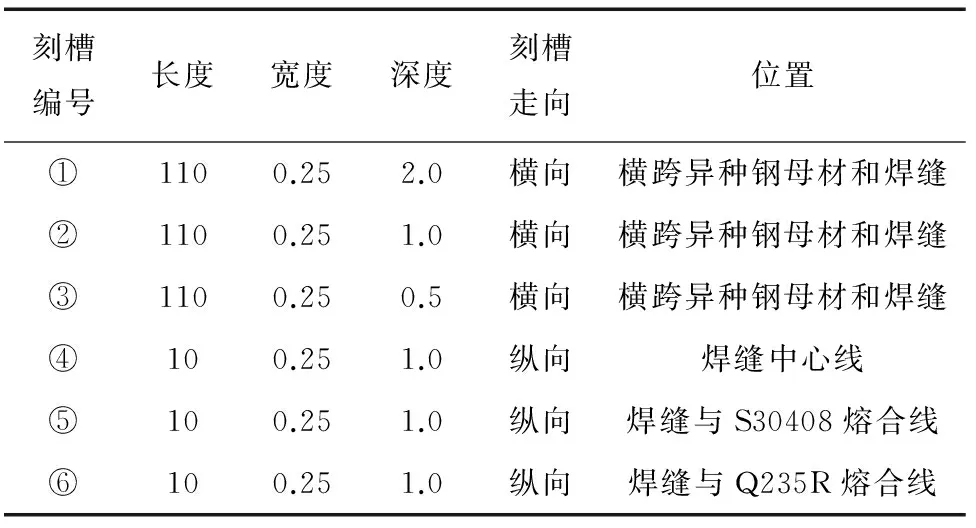

由于異種鋼焊縫容易產生裂紋類缺陷,因此在對比試塊上采用電火花加工刻槽模擬表面開口裂紋。對比試塊結構如圖3所示。

圖3 對比試樣示意

對比試塊的母材材料分別是鐵磁性材料Q235R和奧氏體不銹鋼S30408;焊縫工藝為手工電弧焊,焊條材料為奧氏體不銹鋼,焊縫金屬也是奧氏體不銹鋼;焊后將余高磨平,采用電火花方法加工刻槽。對比試塊制作2塊,一塊是橫跨母材、熱影響區、熔合線、焊縫的橫向刻槽試塊(以下簡稱橫槽試塊),另一塊是在焊縫中心線、熔合線位置處加工的縱向刻槽試塊(以下簡稱縱槽試塊)。刻槽的參數如表1所示。

表1 對比試塊刻槽參數 mm

2 檢測方法

ECA檢測試驗采用ECA探頭沿著兩個對比試塊焊縫的長度方向進行掃查[見圖4(a)],檢測頻率為500 kHz,探頭電壓為2.0 V,增益為68 dB,采用高通中值濾波。

ACFM檢測試驗采用筆式探頭沿著縱向刻槽試塊上的縱向刻槽方向進行掃查[見圖4(b)],檢測頻率為5 kHz。

3 檢測結果

3.1 ECA的檢測結果

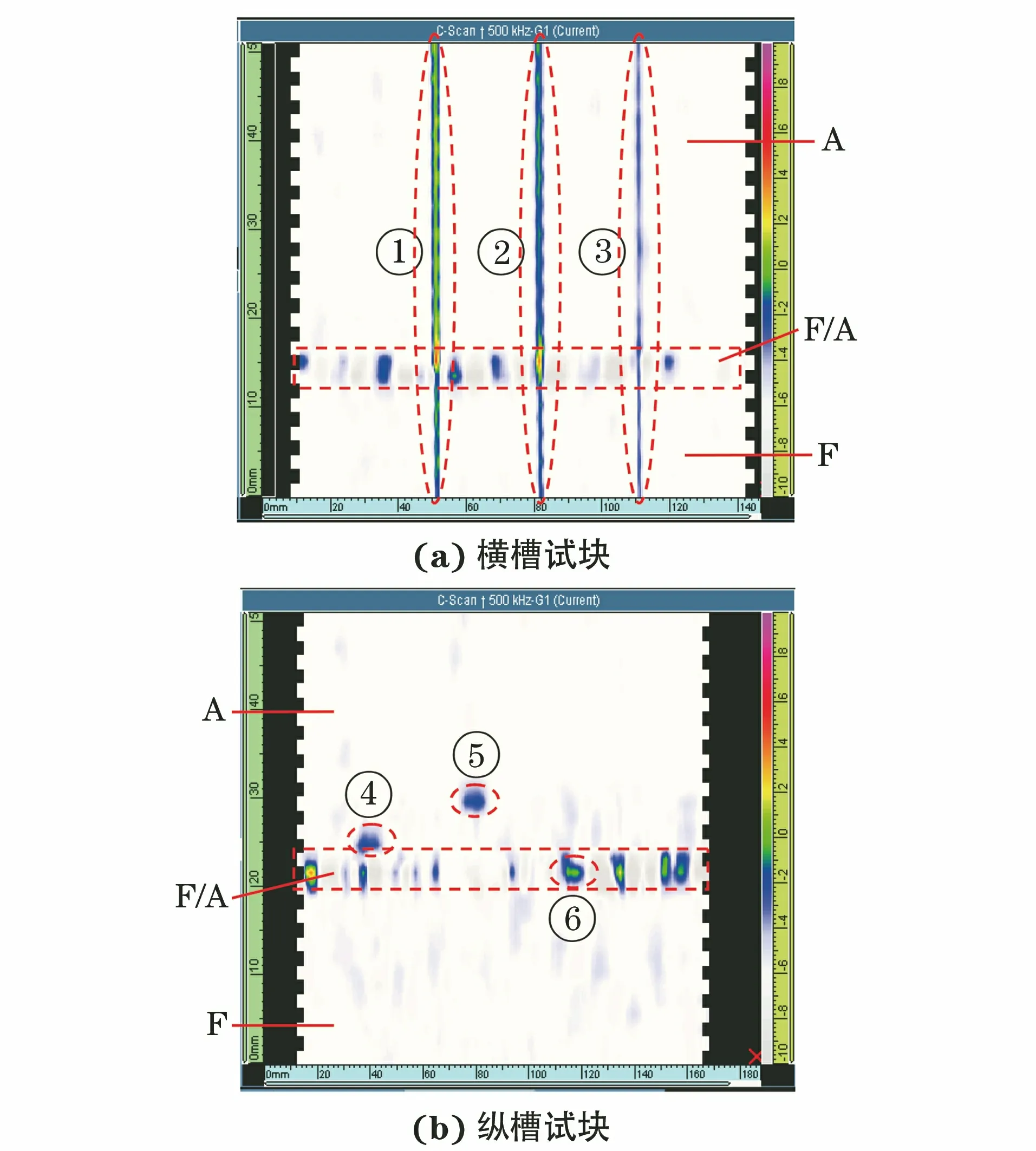

圖5為ECA技術檢測橫槽試塊和縱槽試塊的檢測結果(A為奧氏體,包括S30408母材和焊縫金屬;F為鐵素體,包括Q235R母材),橢圓虛線為刻槽的相關顯示,方框虛線為F/A熔合線處的噪聲區域。

圖5 試塊的ECA檢測C掃圖

由圖5可知,奧氏體區域或鐵素體區域的材料比較均勻,高頻中值濾波后的刻槽相關顯示背景噪聲小,刻槽信號信噪比高,刻槽的相關顯示能夠清晰可見。在F/A熔合線附近,手工電弧焊的熔合線不規則,由于鐵素體的磁導率遠大于奧氏體材料的磁導率,所以該通道的渦流信號幅值和相位都不均勻,高頻中值濾波后該區域的噪聲信號比較大,寬度大致有3個通道寬(約4.8 mm);橫向刻槽的相關顯示顏色有點異常,但還是連續的,噪聲對相關顯示的影響不大;縱向刻槽的相關顯示與不規則邊緣造成的非相關顯示難以分辨。

根據上述分析,對于ECA檢測技術,不規則的F/A熔合線會造成噪聲信號較大,影響該處縱向裂紋相關顯示的識別;其他部位縱向裂紋和橫向裂紋的相關顯示都可被檢出。因此,F/A焊接接頭的檢測難題是F/A熔合線處縱向裂紋的檢測。

3.2 ACFM的檢測結果

圖6為ACFM技術對縱槽試塊的檢測結果,虛線方框內為縱向刻槽的信號。對比3個縱向刻槽的ACFM信號可知,越是靠近鐵磁性材料,縱向刻槽的信號強度越大,刻槽的信號特征越明顯,F/A熔合線處的縱向刻槽信號形成了典型的閉合蝶形圖;離鐵磁性材料越遠,縱向刻槽的信號強度越小,信號特征越不明顯,甚至無法形成閉合蝶形圖。這種檢測結果與探頭的選擇有關。因此,異種鋼焊接接頭F/A熔合線處的縱向裂紋可以通過ACFM技術解決。

圖6 縱槽試塊的ACFM檢測結果

通過以上分析可知,對于F/A焊接接頭的橫向裂紋和非F/A熔合線處的縱向裂紋,可以采用ECA技術檢出,而F/A熔合線處的縱向裂紋可由ACFM技術檢出。

4 結語

(1) ECA技術檢測F/A異種鋼橫向和縱向刻槽對比試塊的試驗結果表明:不規則的F/A熔合線會造成噪聲信號較大,影響該處縱向裂紋相關顯示的識別;其他部位的縱向裂紋和橫向裂紋的相關顯示都可被識別。

(2) ACFM技術檢測縱向刻槽對比試塊的試驗結果表明,縱向刻槽越靠近鐵磁性材料,其信號幅值越大,因此ACFM技術可用于檢測F/A熔合線處的縱向刻槽。

(3) ECA技術與ACFM技術的組合可解決鐵素體與奧氏體異種鋼焊接接頭的表面開口裂紋檢測問題。

致謝感謝北京奧斯博科貿有限公司張憲誠先生對試驗部分的大力支持。