影響CaCl2-NaCl熔鹽電脫氧法制備金屬Zr的工藝條件

王有群,林如山,何 輝,王 歡,劉云海,*

1.東華理工大學 核科學與工程學院,江西 南昌 330013;2.中國原子能科學研究院 放射化學研究所,北京 102413

由美國阿貢國家實驗室發展的電解精煉法是目前最具前景的干法后處理技術之一[1]。整合的氧化物乏燃料電解精煉流程由首端工藝、還原、電解精煉、電解冶金和鹽凈化[2]工藝組成。因此,將氧化物轉化為金屬是該流程的關鍵步驟之一。

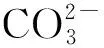

將氧化物轉化為金屬主要有化學還原、熔鹽電脫氧技術(或電化學還原[3])兩種方法。傳統鋰(Li)熱還原過程中,氧化物易被Li2O覆蓋。同時,Li2O在650 ℃ LiCl熔鹽中的溶解率僅為8.7%[4]。因此,鋰熱還原通常需要大量的LiCl熔鹽用于溶解Li2O從而促進反應的進行。此外,由于Li(ρ=0.53 g/cm3)與UO2(ρ=10.97 g/cm3)之間存在明顯密度差,需要劇烈攪拌才能完全反應[4]。熔鹽電脫氧技術(FFC劍橋工藝)[3]是將金屬氧化物置于陰極,以石墨棒或惰性金屬為陽極,兩極間施加一定的電壓,使金屬氧化物[2,5-7]轉化為金屬或合金的過程。目前,電脫氧技術已成功應用于未經輻照的U3O8[5]、UO2[2]、鈾钚混合氧化物(MOX)[6]和氧化物乏燃料[7]等的還原中。熔鹽電脫氧還原技術的優勢如下:(1) 無需還原劑,副產物僅為氧氣或碳氧化合物氣體[8];(2) 熔鹽中O2-濃度幾乎恒定,且可維持于低值[6],由于O2-不會積聚于熔鹽體系中,因此該過程中使用鹽的量較小[9];(3) 該過程對去除高釋熱核素如137Cs、90Sr十分有效[3];(4) 占用空間小;(5) 電脫氧還原的功率器件為外部單元,通過調節電流可確保穩定的反應速率和選擇性的還原[7]。

因此,本工作擬以石……