抽水蓄能機組發電電動機風洞及水車室智能監測技術研究與實踐

陸小康,郝國文,宋旭峰,朱 溪,陳澤陽,魏 李,趙宏圖,肖凌云

(1.浙江仙居抽水蓄能有限公司,浙江省仙居縣 317312;2.國網新源控股有限公司,北京市 100041;3.北京華科同安監控技術有限公司,北京市 100048)

0 引言

目前針對水電機組運行狀態的監測,主要有計算機監控系統和機組狀態在線監測系統,其主要監測參數涉及機組各運行部位的溫度、壓力、水位、振動、擺度、壓力脈動、空氣間隙、磁通密度和發電機局部放電等,主要關注機組電氣特性和旋轉機械運行特性的表現[1]。

對抽水蓄能機組而言,作為機械、電氣和水力多種因素耦合關聯的綜合體,許多明顯的運行特征卻仍然依賴人工檢查或目測。隨著物聯網和智能監測技術的發展,過去大多依賴人工的“看”“聽”“聞”“觸”等感知方法和技術,都可利用智能化監測技術轉化為其綜合狀態的數字化、信息化和智能化運維數據,并結合數據挖掘分析技術的應用,提高機組數字化運維管控水平。

1 故障參數特征

以抽水蓄能電站為例,其發電電動機風洞和水車室在機組運行期間,通常禁止人員進入,對其運行過程中可能發生的故障和問題,也只能依靠監控系統的參數以及傳統的機組狀態在線監測系統等有限的手段進行監測。

發電機風洞內安裝的部件眾多,有電機定轉子、導軸承及冷卻系統,涉及繞組絕緣、機械碰磨等問題。以軸承油槽為例,其密封出現故障時,容易導致油霧凝結、定子通風溝油污嚴重、下機架積油滴漏等現象[2]。水車室內雖然部件較為簡單,但軸承、頂蓋等受機械、水力影響較大。以頂蓋為例,如果出現漏水等現象,可能導致機組“非停”、水導油槽等機械部件受損、油泄漏引發環保事件等后果,給電力安全生產帶來威脅,尤其是在無人值守條件下,此類事故發生的后果更為嚴重[3]。

因此,針對發電機風洞和水車室這種表象特征明顯而當前卻缺乏有效監測分析手段的故障,如能利用最新的圖像、聲學、紅外攝影等手段進行實時監測、分析和異常情況識別,并通過數字化、信息化手段進行特征挖掘和分析,最終可剔除監測盲點,進一步提供機組的智能化運維水平。

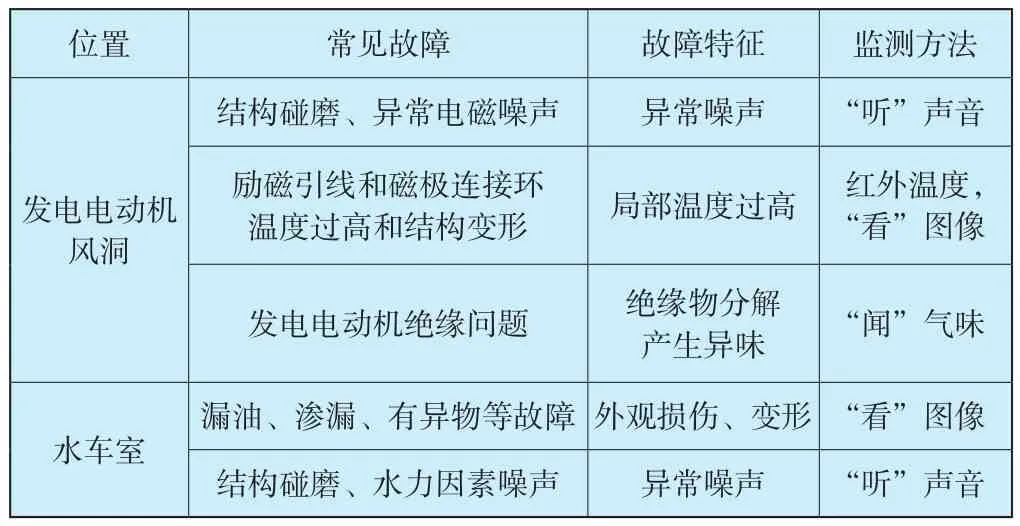

本文整理了水電機組發電電動機風洞和水車室常見的故障,以及可能的故障特征,結果見表1。

表1 抽水蓄能機組風洞及水車室常見故障及特征監測方法Table 1 General fault and symptom monitoring method for generator and turbine rooms of pumped storage unit

從表1中可以看到,部分故障導致的壓力、振動、流量等參數異常,可以通過監控系統和機組狀態在線監測系統監測和及時報警;對于機械故障和水力因素產生的異常噪聲,可以通過“聽”聲音即噪聲監測技術來分析判斷;對外觀損傷、變形和一些可以通過目測解決的問題,由于其位置復雜,很難在運行期間發現,則可以采用“看”圖像,即智能圖像傳感器實現實時視頻監控和異常識別;對于定子絕緣老化問題,可通過安裝氣體監測傳感器“聞”氣味來實現實時監測;對于轉子勵磁引線和磁極連接環等薄弱環節,則可采用紅外熱像儀實現溫度場的監測和分析。

2 智能監測技術研究

2.1 噪聲監測

水電機組運行時,產生的聲音通常有空氣動力性噪聲、機械性噪聲和電磁噪聲等。對噪聲的度量,通常采用聲壓,即聲波引起空氣質點振動,使大氣壓產生起伏,這個起伏部分,即超過靜壓(平衡狀態下的大氣壓強)的量,稱為聲壓。由于人對聲音響度的感覺是與聲音強度的對數成比例的,所以,通常用一個聲壓的對數比來表示聲音的大小,這就是聲壓級。聲壓級單位為分貝(dB)。在機組啟動試驗時,通常用噪聲儀或聲級計對頻率進行A型計權后求得的總聲壓級,提供dBA分貝值對機組噪聲水平進行評價。

常用的噪聲儀或聲級計通常只能得到計算后的A型計權,無法得到實時聲壓波形和頻譜,因此無法對異常噪聲進行分析診斷,如文獻[3]中提到水輪機導葉出水邊卡門渦共振發生的異常噪聲,無法獲得其噪聲的頻率分量,故對機組故障診斷分析并無大的效果,因此,對水電機組故障診斷分析而言,需要采用噪聲在線監測裝置對噪聲進行實時數據監測和頻率分析,并結合機組工況進行分析診斷。

為了研究風洞和水車室內噪聲分布,開展異常噪聲分析,可在發電機風洞和水車室內安裝多個聲學傳感器,實時進行聲壓采樣和頻譜分析,并組成聲學陣列,實現對內外風洞和水車室的全方位聲學監測。通過聲學研究可獲取風洞內的結構異常特性,探測電機的結構振動噪聲、電磁噪聲、結構碰磨和絕緣磨損等異常,以及水車室的結構振動噪聲和結構碰磨等異常現象。通過研究發電電動機和水輪機運行噪聲、異常噪聲和聲學分析頻譜、機組運行工況之間的對應關系,可確定發電電動機和水輪機不同工況下的標準聲紋樣本數據,指導異常噪聲的識別診斷。

通過聲壓場的等值線圖,可以直觀地看出最大噪聲源位置。通過矢量聲強圖表明聲能的流動方向,可用于識別發自設備內部某聲源的聲強(矢量)流,可快速識別設備內部的噪聲源。

2.2 視頻監測

視頻監測主要利用智能攝像頭實現現場環境實時錄影,并進行監控圖像識別分析,可識別油位、有無滲漏、外觀損傷、異物、變形、裂紋等信息。以發電電動機轉子勵磁引線和磁極連接環為例,其電磁環境復雜,是轉子事故多發部位,用常規監測手段無法實時監測其轉子磁極連接松動變形。從設計角度而言,既要考慮絕緣距離是否能滿足相應電壓等級絕緣要求,又要兼顧線棒散熱問題,文獻[4]中由于相鄰線棒絕緣結束端空氣間隙過小,當風洞空冷器漏水、線棒端部積灰時,直接導致接地故障或相間短路故障,造成線棒表面碳化、端部接頭燒斷等嚴重后果。

因此,可在發電機風洞和水車室內安裝多個智能圖像傳感器,實現對轉子勵磁引線部位和定子上方線棒端部和匯流環等部位的圖像監測,視頻攝像頭通過以太網將數據傳輸至數據采集單元。通過對環境和設備狀態不間斷地采集,形成海量多源的圖像視頻大數據源。利用圖像識別和視頻異常觸發算法,結合風洞和水車室實際情況,識別異常的視頻信息,實現風洞和水車室運行工況的視覺缺陷智能檢測。

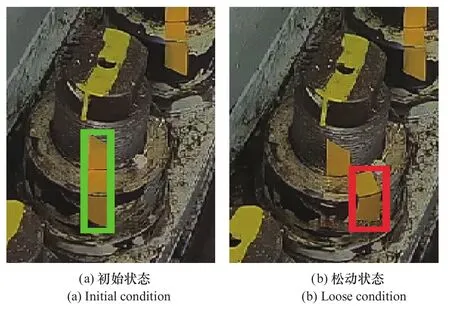

以頂蓋螺栓松動識別為例,通過在螺栓上繪制標注線,收集采集的圖像數據,用YCB顏色提取算法,提取標注線顏色,通過合并和修正等處理后,得到標注線特征并建立樣本庫。視頻監測時從實時圖像幀中提取螺栓標注線,與樣本對比,當標注線發生變化時,就判斷螺栓發生了松動,示例照片如圖1所示。

圖1 現場視頻提取的螺栓狀態對比照片Figure 1 The comparison photos of on-site bolt in different condition extracted from video

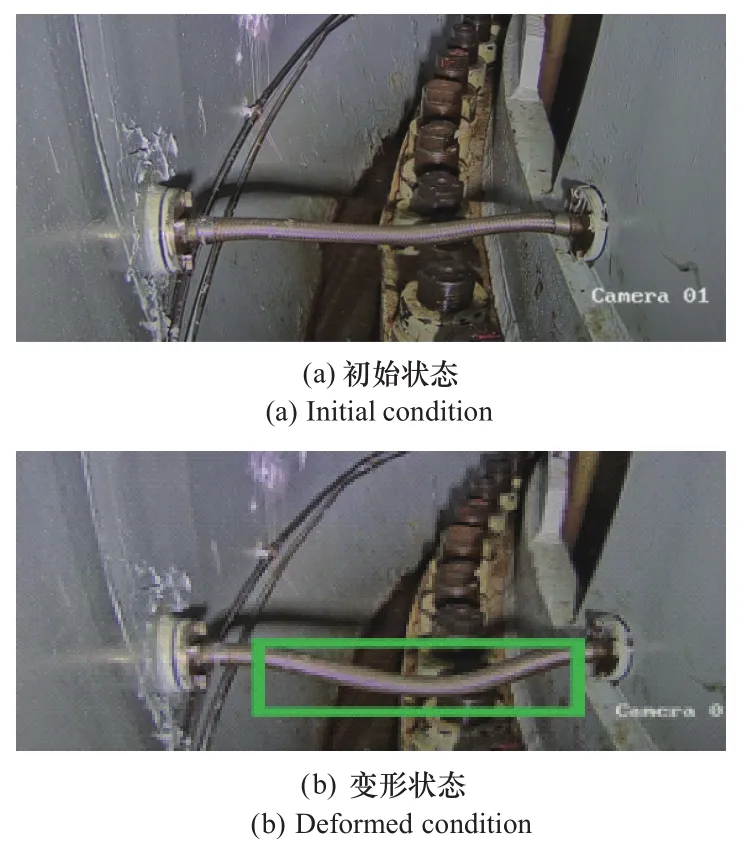

對風洞和水車室其他結構部件,視頻監控系統收集正常的圖片數據,建立標準樣本,將實時采集到的圖像與樣本進行對比,如果圖像差異較大,則判斷為圖像變化異常。系統采用感知哈希算法(PHA)來進行圖像比對,該算法將圖片所包含的特征生成指紋,通過這些指紋進行圖像比較。系統對變化區域進行標識并建立異常記錄,通過圖像變化的分析,最終可識別異物、形變、裂紋等故障。圖2為現場部件變形模擬測試照片。

圖2 模擬部件變形的視頻對比照片Figure 2 The on-site comparison photos of simulated component deformation

2.3 溫度場分析

過去對機組帶電設備的溫度監測,通常采用手持式紅外測溫槍進行測量,但測溫槍只能測量電氣設備表面溫度,無法測量內部溫度,另外定位熱點難度較大,通常需要根據以往經驗,尋找電氣設備熱點,通過掃描運動來測溫[6]。

而近年來應用較為廣泛的紅外熱成像技術,可以獲得設備表面溫度分布,判斷設備內部熱損耗部位,具有定性成像和定量測溫的功能,溫度分辨率和空間分辨率較高,可以實時發現設備運行過程中跟電壓電流有關的問題,確定問題的位置和程度[7-8]。

為了獲取風洞內部重點部件溫度分布,可在發電機風洞內多個位置安裝智能熱成像儀,一個是從發電機出口方向和中性點方向監測定子上端面溫度場,及時發現發電機線棒端部及定子匯流環部位相關故障。另一位置是轉子附近勵磁引線連接處的溫度場,可及時發現勵磁引線的溫度及連接狀態。

2.4 氣味分析

從聞的角度研究氣體監測分析技術,分析電機內部各類絕緣材料在的過熱時的分解產物及含量,選用合理的光學傳感氣體分析技術和采集單元,分析電機各類絕緣的過熱產物含量;研究絕緣過熱產物含量與絕緣過熱嚴重程度的相互關系,指導后續電機的絕緣過熱評估[7]。

在風洞內安裝總烴含量監測和臭氧監測裝置,可實現對風洞的全方位氣體監測。通過實時監測分析電機的絕緣過熱分解物,探測電機的絕緣損壞情況。總烴含量監測裝置和臭氧監測裝置監測數據通過通信方式傳輸至視頻、氣體、溫度數據采集單元,統一進行管理、存儲。

通過氣味監測,系統可分析發電機內部各類絕緣材料在的過熱時的分解產物及含量,通過研究絕緣過熱產物含量與絕緣過熱嚴重程度的相互關系,對電機的絕緣過熱評估,指導設備的運行及檢修。

3 系統應用

通過在仙居抽水蓄能電站2號發電電動機風洞和水車室內開展綜合狀態智能監測系統的安裝和布置,將圖像、聲學、氣體和熱成像監測技術與原有狀態監測系統相結合,實現對風洞和水車室關鍵部件和位置和實時監測和異常識別。

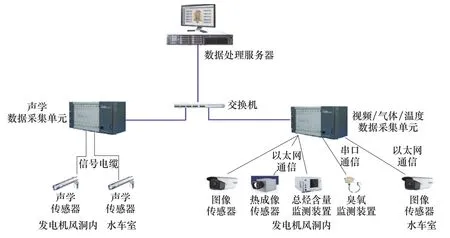

整個綜合監測分析系統由各類傳感器、數據采集單元、數據處理服務器及系統軟件(含數據庫模型、規則庫設計和監測與報警軟件)組成,傳感器部分包括溫度傳感器、圖像傳感器、熱成像傳感器、總烴傳感器、臭氧監測裝置和聲學傳感器,如圖3所示。

圖3 綜合監測分析系統結構示意圖Figure 3 Schematic diagram of integral monitoring and analysis system structure

針對不同測量參數,開展綜合交叉分析,實現智能故障的識別和監測,其采用的分析方法如圖4所示。

圖4 傳感器對應分析方法示意圖Figure 4 Schematic diagram of analysis method with sensors

通過綜合發電機風洞及水車室視頻監測、噪聲監測、氣味監測以及機組狀態監測系統數據,利用機器學習算法進行特征提取與分析,對發電電動機和水車室的狀態信息庫數據深入挖掘,研究故障定位技術,建立發電電動機和水車室的多維度故障報警模型,對設備的非正常狀態給出預警和故障報警,其主監視界面如圖5所示。

圖5 電站應用的系統集成界面Figure 5 System integration interface applied in hydropower station

4 結束語

隨著水電站在“無人值班、少人值守”、流域集控的大趨勢下,機組運行管理和安全管控也向著信息化、智能化、數字化方向大力發展,雖然越來越多電站安裝了各種狀態監測系統,但仍然存在不少監測盲區。本文主要針對圖像、視頻、溫度場、噪聲和氣體等目前應用較少的運行特征,選擇成熟的傳感器設備,有針對性地選擇關鍵位置進行實時監測分析,既提高了電站操作人員的工作效率,也為電站的智能化運維提供基礎。

大部分電站安裝的視頻、消防和監測系統采用了不同設備,未形成統一的功能和接口標準,數據源分散,各個子系統報警信息存儲、處理缺少統一管理,在發生安全事件時無法有效銜接互動,導致管理人員無法針對海量信息迅速做出正確決策。本文結合電站安裝的現有狀態監測系統,采用統一設計、規劃和綜合一體化的思路,建立統一數據庫,形成聯動管理平臺,極大提高了水電廠的安全穩定運行,也為后續水電行業多參數、多系統的綜合分析管理系統建設提供了參考和思路。