某小型LNG動力船舶燃料儲罐的設計

沈 菊

(南通遠洋船舶配套有限公司,江蘇 南通 226000)

0 引言

LNG 動力船舶燃料儲罐是存儲液化天然氣燃料的主要裝置,是船舶動力系統中不可缺少的重要組成部分。液化天然氣是一種液態烴類化合物,常溫常壓下具有液態、可燃等特點,同時,此種物質也是一種無色、無味、無毒的液體。在常溫下易揮發,沸點溫度為-162℃(在1 大氣壓下沸點溫度為-162℃),當溫度達到一定數值時,也會發生爆炸,因此被視為可燃、危險燃料[1]。但使用LNG 作為主要能源,可以有效減少顆粒物、氮氧化物質的排放,具有極強的經濟效益與環保效益,目前已經引起了各地的廣泛關注。隨著LNG 的持續發展,以LNG 為動力的船舶不斷涌現。與此同時,船舶交通運輸、LNG 海上船舶運輸行業的發展呈現出越來越迅猛的趨勢。在存儲LNG 中,LNG 的最低溫度可以到-164℃,具有潛在的低溫危害性,當燃料發生汽化反應后存在爆炸等方面的安全隱患[2]。LNG 動力船舶的持續發展在真正意義上為海上運輸帶來了全新發展方向,但在此項工作實施的過程中,不得不考慮現有船舶存儲罐等設施在應用中存在的不足。為避免LNG 動力船舶在行進中存在多種安全隱患,發揮海上運輸帶動經濟發展的更高效能,應加大對LNG 動力船舶補給設施的建設,完善并優化與之相關的設計工作。因此,該文將在此次研究中對小型LNG 動力船舶的燃料儲罐進行詳細的設計研究,旨在通過此次設計,為清潔能源的發展提供全面的助推力量。

1 LNG 動力船舶燃料儲罐概述

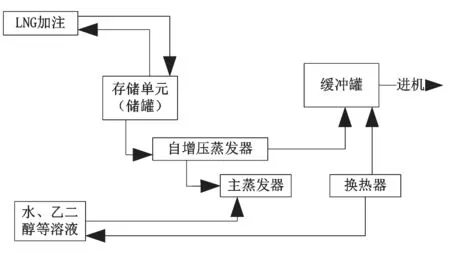

LNG 儲罐是以液態車船為主要儲罐容器的組合設備(是液態LNG 儲存的主要設備),包括儲罐本體、連接管/法蘭、連接附件、儲罐外封頭、(刪除)罐內閥門和壓力管道等[3]。儲罐本體主要由罐本體、連接管、控制閥及球閥等組成。燃料儲罐的低壓燃氣構成如圖1 所示。

圖1 燃料儲罐的低壓燃氣構成

儲罐本體上部與儲罐底部由連接管(或法蘭)連接,為避免液態LNG 在實際使用過程中泄露,一般在儲罐的連接處不設法蘭、墊片的連接,采用的焊接方式為將管路與本體進行連接。連接管兩端法蘭連接于儲罐上。連接時,必須由多個法蘭的螺紋緊固并密封,根據技術要求可設置墊片,確保儲罐性能。

罐內壓力小于設定值時(壓力≤0.01 MPa),進行卸壓作業。閥(球閥)為單向閥和截止閥(常開),該罐內壓力控制具有過壓報警、氣密性保護和閥門式自動切斷等功能[4]。一般情況下閥門使用壓力>0.25 MPa,通過球閥壓力控制,可實現對儲罐的手動控制。閥門操作介質壓力信號,通過控制閥、球閥、閥桿等閥體控制,球閥打開動作經自動控制閥門執行。

2 LNG 動力船舶燃料儲罐設計

2.1 燃料儲罐相關參數設計

為滿足設計需求,該文選用0Crl8Ni9(304(L))06Ni9DR(9Ni 鋼)為儲罐的主要設計材料,和不銹鋼材料相比,此種材料在-196 ℃條件下仍可以保持較高的機械性能與焊接性能[5]。

在運行過程中,船舶的耗油量一般采用估算的方式進行,由主機耗油量+輔機耗油量+鍋爐耗油量等組成。主、輔機及鍋爐耗量一般根據設備廠家的參數決定。采用的單位一般為G/kW·h,就是發電機組每千瓦小時的耗油量。根據續航時間的需求就可測算出耗油量,進一步換算得出燃油消耗量。在此基礎上(在初始設計階段),為確保儲罐可以滿足小型船舶續航要求,可在忽略發動機熱效率差異的條件下計算儲罐消耗燃料所產生的熱量,如公式(1)所示。

式中:Q為儲罐消耗燃料所產生的熱量;b為船舶發動機燃油消耗量;P為動力船舶發動機的功率;t為續航時間;H為燃料熱低值(熱值)。

根據上述公式計算在相同的續航時間條件下,x作為代替燃料所新產生的熱量[6],如公式(2)所示。

式中:Q1為使用代替燃料作為動力燃料時所產生的熱量。

完成上述研究后,設計燃料儲罐的體積參數,計算公式如公式(3)所示。

式中:V為燃料儲罐體積參數;ρ為LNG 密度;H1為LNG在儲罐中的熱低值。

在此基礎上,考慮小型LNG 動力船舶中LNG 的存儲方式大多為液化存儲[7],因此需要根據具體要求,設計儲罐在使用中的設計壓力。計算公式如公式(4)所示。

式中:P為儲罐在使用中的設計壓力;P0為液體合成壓力;θ為船舶在進行過程中,儲罐內部液體發生傾斜而產生的縱向傾斜角度;θ0為橫向傾斜角角度。

按照上述方式完成燃料儲罐體積、壓力與材料的選型與設計。

2.2 燃料儲罐尺寸與厚度設計

根據中國船級社《氣體燃料動力船檢驗指南》將HG/T3514—1985 儲罐作為參照,設計燃料儲罐長度,如公式(5)所示。

式中:L為燃料儲罐長度;h為封頭厚度;l為主體長度。

在實際設計過程中,為了降低儲罐的質量,一般會將圓筒與封頭分開進行計算,以獲得較好的經濟效益。

在此基礎上,根據我國規定的壓力容器設計標準,并以GB-150《鋼制壓力容器國家標準》作為參照,計算規范條件下的圓形或橢圓形封頭板厚[8],如公式(6)所示。

式中:δ為規范條件下的圓形或橢圓形封頭板厚;D為筒體內徑;σ為設計材料許用應力;?為焊接效率系數;t為設計材料的腐蝕余量,通常情況下,t的取值在0.5 mm~1.0 mm,此次計算取值t為1.0 mm。

為方便設計后封頭的焊接,儲罐在設計中需要滿足下述要求[9],其封頭設計參數需要滿足公式(7)。

在設計中,需要將完成設計后得到的相關參數代入上述計算公式,通過此種方式,對設計參數進行檢驗。如滿足公式(7),說明設計參數合理,反之證明設計參數不合理。

2.3 燃料儲罐絕緣層厚度設計

小型LNG 動力船燃料罐大多為雙層罐,為確保儲罐可以發揮預期的使用效果,應在完成上述設計后對其絕緣層厚度進行計算。當燃料儲罐的設計體積小于1.0×103m3時,要求此時儲罐的真空層尺寸應當滿足>200 mm 的設計需求。設計中,為滿足燃料罐LMG 的低溫絕熱設計需求,通常采用設置絕熱層的方式進行罐體換熱的阻隔。對此過程中放置在船舶甲板位置的儲罐而言,為避免罐體頂部因受日照等原因加速罐體內的LNG 揮發,一般會在外層儲罐內部的最高處設計一定寬度的絕熱棉。此時輻射熱量對罐體產生的影響較小,產生的熱量會被反射,因此此部分熱量可以在設計中忽略。

參照傅里葉定律,按照公式(8)計算儲罐的換熱。

式中:d為儲罐的換熱系數;λ為換熱接觸面積;A為水平方向的對流熱量。

可以在此過程中,根據LNG 儲罐的換熱情況與日蒸發情況計算燃料儲罐絕緣層厚度。計算公式如公式(9)所示。

式中:k為燃料儲罐絕緣層厚度;q為日蒸發量。

按照上述方式完成燃料儲罐絕緣層厚度的設計。

3 LNG 動力船舶燃料儲罐有限元分析

3.1 燃料儲罐有限元模型建立

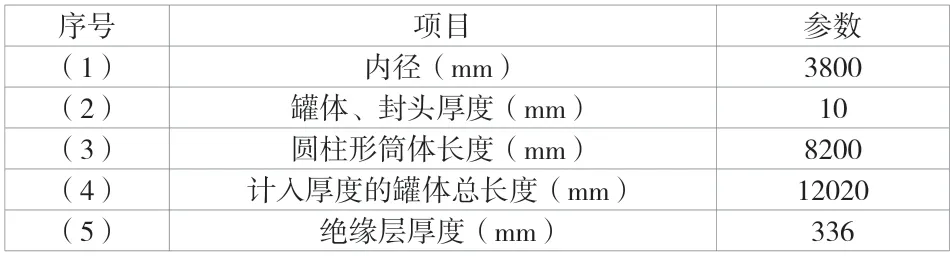

完成上述設計后,通過建立燃料儲罐有限元模型,掌握船舶儲罐在不同工況下的運動狀態。建模前,根據設計需求,適當簡化船舶儲罐的罐體結構模型,在保留主體特征的同時設計有限元建模軟件的錄入參數。在此過程中,將LNG儲罐的有限元模型作為圓柱罐體與球形封頭體的組合,通過此種設計方式保留儲罐的主體外形結構特征,將相關參數錄入Workbench 平臺中進行儲罐的DM 建模。錄入參數信息見表1。

表1 燃料儲罐有限元模型錄入參數信息

使用Shell 指令與Revolve 指令,選擇Tree Outline 中的基礎平面,在建模界面中繪制1/4 圓,在其中部位置繪制矩形。按照上述方式完成燃料儲罐有限元模型草圖的設計。同時,使用Revolve 指令,將橫向軸作為旋轉軸生成一個球形的封頭實體結構。驅動Shell 指令,將生成的實體結構抽成一個厚度為10 mm 的殼體結構。在此基礎上,按照Freeze 指令操作即可完成對燃料儲罐的有限元模型構建。

3.2 燃料儲罐模型穩態-熱力學分析

燃料儲罐模型穩態-熱力學分析包括溫度場內容與靜力場內容,將溫度作為衡量燃料儲罐模型穩態指標時,應明確最惡劣的工況為儲罐內部液體溫度低于-164 ℃。在此種工況下,儲罐內部對應的飽和蒸氣壓力為0 MPa(相對壓力)。基于靜力場角度分析儲罐工況時,最惡劣的工況為儲罐內部蒸汽相對壓力為0.67 MPa,此時內部液體對應的溫度為-130 ℃。通過上述分析,可以得到燃料儲罐的溫度邊界為-164 ℃~-130 ℃。可在分析過程中將邊界條件錄入有限元模型中,在WorkBench 中自定義添加儲罐模型的熱力耦合條件。根據不同工況下罐體熱力分布的均勻性,分析罐體結構表面所受到的壓力與拉力。根據罐體結構可承受的極限作用力分析儲罐是否發生形變,按照上述方式完成燃料儲罐模型的穩態-熱力學分析。

3.3 船舶運動狀態下罐體穩態工況分析

船舶在運動過程中受到多種外界作用力的綜合影響,會出現橫向傾斜、縱向傾斜、橫向搖晃以及垂直擺蕩等復雜運動狀態。在上述工況下,儲罐的鞍座結構會受到外界作用力而出現荷載的變化。與此同時,罐體結構也會受到支撐構件為其提供的反向作用力,該作用力可以用余弦力與正弦力表示。以船舶在行駛過程中出現傾斜狀態為例,在此種工況下對鞍座結構對罐體結構產生的反向支撐力進行計算,如公式(10)所示。

式中:R為鞍座結構對罐體結構產生的反向支撐力;b為鞍座面板的支撐寬度;α為船舶在行駛過程中出現傾斜狀態與水平面夾角。

當船舶沒有發生傾斜時,鞍座對儲罐的包角為150°。當船舶在行駛過程中出現傾斜狀態時,罐體的中心結構將發生偏置,此時鞍座對罐體結構的有效支撐力降低,儲罐結構產生的反向作用力以支撐反力的形式代替。通過上述分析方式可以掌握船舶在運動狀態下罐體的穩態工況。計算船舶在不同傾斜角度下罐體結構產生的反向支撐力,以此種方式檢驗儲罐是否能在運行過程中處于穩定狀態。試驗結果見表2。

從表2 所示的試驗結果可以看出,隨著傾斜角度的增加,罐體結構產生的反向支撐力隨之增加,可確保儲罐在船舶中處于穩態工況。

表2 不同傾斜角度下罐體結構產生的反向支撐力

4 結語

在深入相關工作的研究中發現,LNG 在我國燃料研究領域內一直有綠色能源的稱號,作為一種清潔能源,其在環保建設等方面的工作中發揮了不可代替的優勢。為推進新能源應用與發展,該文從燃料儲罐設計、燃料儲罐設計的有限元分析2 個方面完成了此次研究。盡管該文此次研究的論點較多,覆蓋面較廣,但要實現后續相關工作在實施中的優化,還應在現有工作的基礎上,結合相關工作的具體需求,持續深化本次設計,從多個角度對該文設計的成果進行檢驗與測試,以期為我國海上船舶運輸的發展提供技術層面的專項指導。