渦扇發動機低壓軸斷裂故障在線檢測方法

王玉東

(中國航發商用航空發動機有限責任公司,上海 200241)

0 引言

在航空發動機中連接不同結構的各種傳動軸如果發生斷裂,可能導致不同程度的安全性后果。如邊英杰等、楊浩等報道了發動機軟軸或起動發電機軸斷裂的故障。而渦輪和壓氣機的傳動軸斷裂時,不僅使發動機失去推力和工作能力,而且失去壓氣機約束的渦輪將急劇飛轉,其轉速很快超過正常工作轉速,可能導致渦輪葉片或盤的破裂,高速飛出的碎片將造成發動機進一步損傷,甚至導致機毀人亡的災難性事故。

對發動機斷軸現象的研究和軸壽命的研究,國內外均有報道,但對于斷軸之后的故障檢測和自動控制策略,目前資料甚少。劉傳凱等、Calcagni 等對渦輪軸斷裂相關的發動機性能建模及空氣系統變化進行了研究;Luis對斷軸過程的壓氣機和渦輪瞬間流動情況進行了探討,并試圖將其納入統一的瞬態性能模型進行研究;Haake 等對斷軸后壓氣機失速、摩擦阻力和轉速增長等因素進行了仿真計算,提出了斷軸后最大轉速的預測方法;Pawsey 等研究了斷軸過程中的渦輪氣動特性變化特征;陸山等對軸的安全和壽命管理采用理論或仿真分析的方法進行研究;習年生等針對某渦輪軸失效進行了分析和改進;靳煥章等則對軸壽命和安全風險的試驗驗證方法進行了研究或驗證。

常見的雙軸航空渦扇發動機具備高壓軸和低壓軸。當低壓軸斷裂后,低壓渦輪瞬間失去負載,可通過設置的斷軸剎車功能進行減速。由于風扇轉速和發動機推力下降會導致控制系統增加燃油,可能進一步導致高壓渦輪的損壞甚至飛脫。因此,在線檢測低壓軸斷軸故障并處理,可以及時采取減油、停車等措施,避免核心機遭受損壞。

在發動機試驗臺上,可以采用多種傳感器或監視裝置來檢測斷軸故障,但在飛行過程中,只能采用機載的有限信號進行檢測。斷軸發生后,發動機甚至飛機會出現劇烈振動,從而被飛行員直接感知,但在處理時間上難以保證及時性,可能使發動機特別是核心機部分產生進一步破壞,不利于飛行安全。據此,本文提出了一種有效的低壓軸斷軸檢測方法。

1 低壓軸斷裂過程仿真計算

從理論角度研究發動機斷軸過程時,一般基于考慮部件非線性特性的發動機性能模型。本文采用基于部件特性的過渡態渦扇發動機非線性性能模型,計算了雙軸分排大涵道比渦扇發動機的低壓軸斷軸過程。本章以海平面標準大氣環境下的斷軸過程為例進行計算,后續章節則提供了更多飛行工況下的計算結果。

計算的起始邊界為發動機在海平面標準天環境條件下的紅線轉速穩定狀態。并有如下計算假設及其說明:

(1)低壓軸斷裂后,在部件結構發生變化之前,部件的特性不發生變化,渦輪和壓氣機的進、出口氣動參數雖然發生變化,但在葉片或輪盤破裂之前,部件本身仍是1 個整體,此時部件的特性可近似認為未發生明顯變化。當結構被破壞或轉靜子碰摩后,此假設不再成立。

(2)低壓軸斷裂后,在短時間內物理供油保持不變。根據工程經驗,控制系統檢測到狀態異常而切斷燃油到燃油實際被切斷有0.5~1 s 的時間間隔,故在斷裂后至少0.5 s 之內,燃燒室出口氣流的焓值仍較高,可能會造成高壓轉子加速。因此,應考慮供油燃燒對氣動狀態的影響。

(3)低壓軸斷裂后,風扇和低壓渦輪有其獨立的轉速(不再相等),但仍滿足流量平衡條件。高壓軸上的高壓壓氣機和高壓渦輪仍滿足功率平衡、流量平衡和轉速平衡條件。軸斷裂瞬間,轉子軸向移動會造成各種間隙(如渦輪轉靜子封嚴間隙)的變化,從而使發動機內部冷氣、封嚴氣的流量略有變化。考慮到這種變化不會太大,不是斷軸后狀態變化的主要因素,為簡化分析,在計算時忽略。

低壓軸斷裂后風扇內外涵性能參數變化如圖1所示。為便于比較,所有數據均采用相對值。當低壓軸斷裂時,高壓軸物理轉速升高,風扇物理轉速降低,低壓渦輪轉速升高。與此同時,風扇內外涵的流量減小,涵道比減小。高壓壓氣機進口總溫降低,出口總溫升高。

圖1 低壓軸斷裂后風扇內外涵性能參數變化

2 斷軸檢測方法

2.1 加速率特征

2.1.1 加速率變化

由于低壓軸斷裂后低壓渦輪轉速無法測量,本文以風扇物理轉速作為研究對象。高低壓轉速均指高壓壓氣機轉速和風扇轉速,這與常見的發動機轉速傳感器分布在壓氣機端的布局相一致。

定義風扇轉速加速率和高壓轉速加速率為

低壓軸斷裂的加速率檢測方法如圖2、3 所示,特征1檢測邏輯實施流程如圖3所示。當檢測到低壓物理轉速的變化率低于給定的閾值時,說明發動機極有可能發生了低壓軸斷裂。

圖2 低壓軸斷裂的加速率檢測方法

圖3 特征1檢測邏輯實施流程

具體的檢測實施步驟如下:

(1)實時計算的小于給定的閾值時,啟動計時。計時點時間定為,計時周期長度為;

(2)在計時周期內(即≤≤+)檢測到大于給定的閾值時,判斷特征1 為真,=1;否則為假,=0。

其中,和由高壓換算轉速和發動機進口總壓插值得出。

2.1.2 換算加速率

考慮到在高空和地面條件下發動機斷軸后的加(減)速率差異較大,應針對不同的環境壓力或發動機進口壓力條件進行換算。換算的加速率定義為

本工作亦可應用于不測量發動機進口總壓的情況。當未測時,可以采用環境靜壓或高壓壓氣機進口總壓代替,或采用與飛行馬赫數計算。

斷軸過程物理和換算加速率對比如圖4 所示。由于大氣環境壓力的差異,物理轉速加速率在地面和高空差異極大,這將影響檢測邏輯的適用性;而對于換算加速率,其差異僅體現在不同的發動機轉速上。從圖中可見,98%轉速和80%轉速對應的空中和地面換算加速率差異均在0%~15%范圍內。對于物理加速率,地面狀態是空中狀態的2~3 倍;對于相同的發動機換算轉速,斷軸后的最大換算加速率差異較小,具備工程化使用條件。

圖4 斷軸過程物理、換算加速率對比

換算加速率不能完全消除空中飛行時飛行速度對風扇轉速變化率的影響。在空中小表速和大表速情況下對應的瞬間風扇轉速最大降低率在數值上存在差異。為此,在定義風扇轉速變化率閾值時,可視情考慮2 種方案:(1)在等高壓轉速、等進口總壓但馬赫數不同的工況下,選擇絕對值較小的數值使閾值適用于不同飛行速度;(2)將閾值表擴展為(,,)),給出不同飛行速度對應的閾值。

2.2 轉差特征

基于上文描述,可以從斷軸后的發動機參數中提取高低壓換算轉速的轉差特征,用于檢測發動機狀態。低壓軸斷裂的轉差檢測方法如圖5 所示,特征2檢測邏輯實施流程如圖6所示。

圖5 低壓軸斷裂的轉差檢測方法

圖6 特征2檢測邏輯實施流程

從圖5 中可見,加速過程轉差曲線和穩態過程轉差曲線均位于正常轉差限制曲線的下方,而斷軸后的轉差曲線則位于正常轉差曲線的上方。當檢測到這一明顯特征時,表明發動機極有可能發生了低壓軸斷裂故障。具體的檢測實施步驟如下:

(1)根據低壓換算轉速和插值計算的閾值;

(2)當>時,判斷特征2 為真,=1;否則為假,=0。

其中,由和插值得出,對應圖中的最大轉差限制曲線。

2.3 綜合檢測邏輯和時間

2.3.1 檢測邏輯

采用轉差關系和加速率特征,均可進行斷軸檢測。為進一步提高檢測可靠性,降低誤檢率,可對上述檢測邏輯進行綜合。綜合后的低壓軸斷裂故障判斷模塊實施流程如圖7 所示。在給定的時間窗口Δ(如0.2 s)內,當檢測到和均出現非零值時,則判定發生了低壓軸斷軸故障;當該時間窗口內和均為零值時,判定未發生低壓軸斷軸故障。

圖7 低壓軸斷裂故障判斷模塊實施流程

需要指出的是,、和轉差關系不一定在同一采樣周期內恰好超出閾值,因此選擇具有一定長度的時間窗口是更合理的方案,可以明顯提高檢測準確性。

2.3.2 檢測時間

根據渦扇發動機性能仿真計算,參考上文的轉速變化率(圖4),在斷軸后的0.1s內,出現瞬間最小值;在0.2 s 內,變為正值。因此預計加速率判據的檢測時間為0~0.2 s。

從不同穩態點開始,斷軸后的轉差變化關系如圖8所示。根據計算可知,在斷軸后的0.02~0.05s內,轉差即達到極限加速曲線對應轉差;斷軸后的0.10~0.15 s 內,轉差達到所定義的最大轉差限制曲線。在本示例中,最大轉差限制曲線定義為:對于相同的低壓換算轉速,高壓換算轉速限制值為極限加速過程高壓換算轉速的1.05倍。

圖8 斷軸后的轉差變化關系

3 驗證與檢驗

為降低檢測方法的虛警率,提高檢測可靠性,必須針對發動機的穩態和瞬態工作過程進行驗證。對于檢測方法的2 個特征點,分別根據模型計算和試驗數據予以檢驗。

3.1 加速率檢驗

應檢驗正常的停車和加減速過程是否會因為加速率降低被誤判為斷軸故障。由于減速過程的轉速變化率幅值不如停車過程的大,因此僅分析停車過程與斷軸過程的區別。

斷軸與停車過程的1個顯著區別是:停車后低壓轉速和高壓轉速均快速降低,而低壓軸斷裂后高壓轉速不會急劇降低,甚至在短時間內略有升高。考慮到檢測方法要有盡量大的適用范圍,定義在低壓轉速加速率降低至超出閾值后的一段時間內,檢測到高壓軸加速率高出閾值即認定可能發生了斷軸。高壓軸加速率的判斷閾值遠大于停車過程加速率數值,因此不會誤判。斷軸過程與停車過程的加速率比較如圖9所示。

圖9 斷軸過程與停車過程的加速率比較

3.2 轉差檢驗

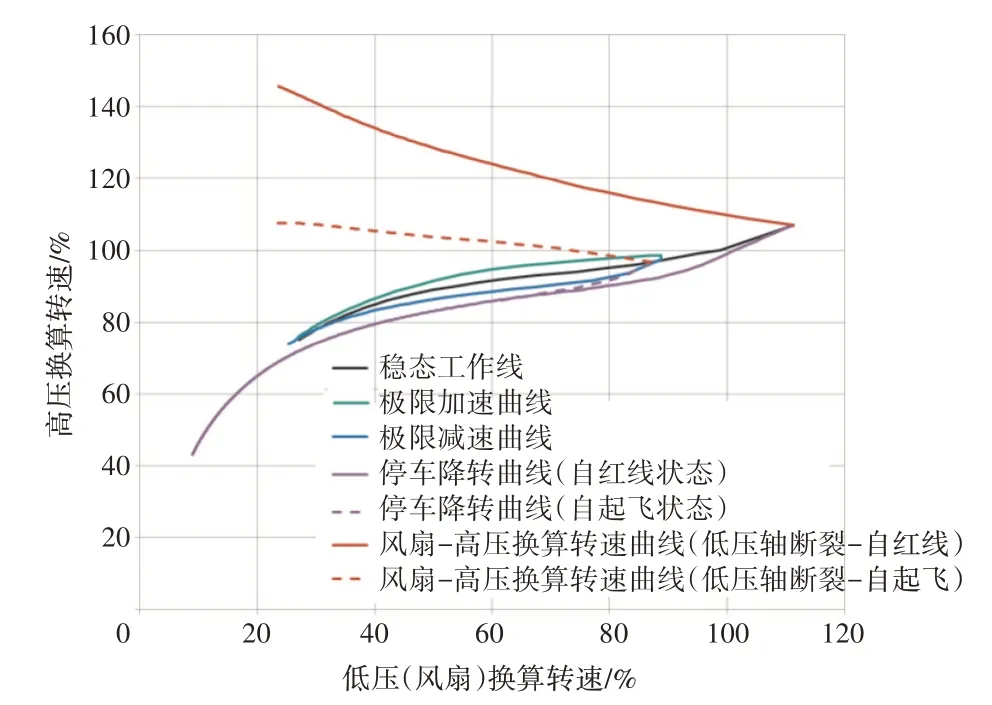

為詳細識別軸斷裂后更多的異常特征,防止將斷軸的轉差特征與正常發動機工作過程的特征混淆,要進行轉差檢驗。在海平面標準天條件下進行了穩態以及加減速、停車和低壓軸斷裂狀態的換算轉速計算,如圖10所示。從圖中可見,軸斷裂后發動機的高、低壓軸換算轉速明顯異常。對于正常的穩態和瞬態工況(包括加減速、停車等過程),高、低壓換算轉速均是正相關的,即二者同時升高或同時降低。而在低壓斷軸過程中,當風扇換算轉速降低時,高壓換算轉速極速升高。據此可以明確地將此過程判定為斷軸故障。

圖10 不同過程的高、低壓換算轉速計算

3.3 喘振過程檢驗

上述加速率檢驗和轉差檢驗證明所定義的斷軸檢測邏輯不會將正常的穩態和瞬態過程判定為故障。進一步對發動機發生喘振故障的情況進行檢驗。發動機喘振后執行減油、打開放氣閥或關閉可調靜子葉片(Variable Stator Vane,VSV)等措施,待喘振消失后發動機可以繼續工作。若誤判為斷軸故障,將導致發動機不必要的停車,降低飛行安全性。為此,必須進行喘振過程檢驗,研究斷軸檢測邏輯的可靠性。

某雙轉子渦扇發動機瞬態喘振過程參數變化如圖11 所示。從圖中可見,當發生喘振時,壓氣機出口靜壓突然降低,高、低壓換算轉速也隨之降低。此時的轉差特征與斷軸后的特征明顯不同,且低壓轉速變化緩慢,風扇轉速減速率未達到斷軸檢測閾值。同時,結合專門設置的喘振檢測邏輯,將喘振誤檢為斷軸故障的可能性極低。

圖11 某雙轉子渦扇發動機瞬態喘振過程參數變化

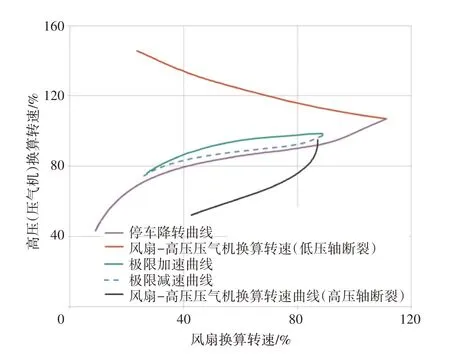

3.4 高壓軸斷軸檢驗

類似地,要對高壓軸斷裂后的過程進行檢驗。高壓軸斷裂后的風扇和高壓壓氣機換算轉速關系如圖12(黑色實線)所示。從圖中可見,當高壓軸斷裂后,風扇轉速和高壓軸轉速均降低,這與低壓軸斷裂后的轉差關系完全不同(紅色實線)。因此,低壓軸斷裂檢測邏輯不會對高壓軸斷裂過程誤判。

圖12 高壓軸斷裂后的風扇和高壓壓氣機換算轉速關系

3.5 作動部件開關檢驗

在發動機正常工作過程中,穩態和瞬態過程存在作動部件開關控制,包括增壓級后可調放氣閥(Vari?able Bleed Valve,VBV)、高壓壓氣機瞬態放氣閥(Transient Bleed Valve,TBV)、高壓壓氣機VSV、渦輪葉尖間隙主動控制(Active Clearance Control,ACC)閥等。這些作動部件的開關或角度變化會引起發動機高、低壓轉速的波動,因此也需要進行檢驗,以防止轉速波動現象被誤判為軸斷裂故障。在上文所述穩態和瞬態過程的檢驗中,也包含了正常隨動的作動部件控制,未發現誤檢。實際上,作動部件開度變化時,低壓渦輪仍通過低壓軸向風扇傳送功率,且功率比停車過程的更高,故低壓轉速的加速率變化比較輕微。與此相反,當低壓軸斷裂時,風扇完全喪失輸入功率,轉速急劇降低,由此產生了極大的轉速變化率,足以將其與正常的作動控制過程區分開。

以上討論和計算均針對固定噴口的大涵道比分排渦扇發動機。對于帶加力、可調噴口的渦扇發動機,斷軸檢測的方法原理仍然適用。特別地,若加力時噴口調節作動控制滯后或超前,高低壓轉速也會產生波動。李偉等從機理上進行研究發現,噴口調節偏差引起的高低壓轉速波動是同時增大或減小的。當噴口面積偏小時,低壓轉速和高壓轉速均降低;當噴口面積偏大時,低壓轉速和高壓轉速均升高。這與低壓斷軸時高壓轉速升高而低壓(風扇)轉速降低的特征明顯不同,因此不會誤檢為斷軸故障。

4 應用與討論

本方法的特點是不增加發動機機載測點,而是利用現有的轉速、溫度或壓力信號,從轉速信號中提取高、低壓軸轉速的1 階導數,得到迅速變化的加速率信號,進而識別低壓軸斷裂特征(特征1)。

為提供檢測率,降低虛警率和漏檢率,采用溫度信號和轉速信號合成換算轉速值,通過高壓、低壓換算轉速的轉差比較,提取低壓軸斷裂的另一特征(特征2)。

根據低壓軸斷裂特征1、2 的表現,采用邏輯判斷確定低壓軸斷裂故障發生的可能性。

本文通過現有的機載傳感器實現了低壓軸斷裂故障的航線實時檢測,提高了發動機工作安全性和飛行安全性。由于設置了判斷斷軸故障的多個量化參數,可以在飛行過程中存儲,并于飛行結束后根據量化參數進行故障分析。

斷軸量化參數亦可以應用在航空發動機的整機臺架試驗中,用于判斷并監視低壓軸斷裂故障的發生,有利于提高試驗安全水平,降低試驗數據挖掘難度。本工作亦可用于地面燃氣輪機和船用燃氣輪機的斷軸判斷,有利于提高燃氣輪機運行安全。

防止發動機斷軸,或保證斷軸引起的危害情況不惡化或不發生次生災害,是發動機研制的重要安全需求。本文建立的斷軸檢測方法是發動機安全保障的重要一環。當檢測到斷軸事件發生時,應由控制系統及時進行故障處理(如緊急停車),以降低發生次生危害的風險,從而保證發動機安全性水平。

5 結論

(1)低壓軸斷裂后,風扇轉速急劇降低,低壓渦輪轉速急劇升高,存在渦輪飛轉和破裂的風險。

(2)低壓軸斷裂后,風扇轉子加速率為負值,高壓轉子加速率為正值,該特征可作為低壓斷軸的檢測依據。

(3)低壓軸斷裂后,高壓換算轉速和風扇換算轉速間的轉差超出正常范圍,可作為低壓斷軸的另一個檢測依據。

(4)采用基于加速率特征和轉差特征的綜合檢測邏輯可以檢測低壓斷軸故障,預計檢測時間為0~0.5 s,且不會對穩態和瞬態過程進行誤判。

(5)通過加速率、轉差、喘振過程、高壓軸斷裂過程的檢驗,本檢測方法不會因發動機正常停車、喘振和高壓軸斷裂而導致虛警,檢測可靠性高,具有較高的工程實用性。