雙級軸向旋流器氣量分配對流場特性影響的數值模擬與試驗驗證

汪玉明,肖 為,王志凱,王梅娟

(中國航發湖南動力機械研究所,湖南 株洲 412002)

0 引言

目前先進航空發動機燃燒室的火焰筒頭部結構大多采用雙級旋流器與噴嘴的組合方案,其中雙級旋流器、文氏管、套筒與噴嘴組合氣動霧化裝置的設計已經歷了近30多年的發展。因此,對雙級旋流器燃燒室的研究成為了燃燒領域的重點和熱點,包括采用試驗或數值計算等方法對雙級旋流器的流場和燃燒場進行研究。閆東博等基于雙級軸向旋流器燃燒室,建立了一種旋流器性能評估方法,提出了綜合旋流強度和能量利用率2 個準則數,該評估方法可以應用在雙級或多級軸向旋流器的設計中;Vasha?hi對雙級軸向旋流器開展了大渦模擬研究,并與PIV 試驗數據比對,二者吻合良好,同時對旋流器內部的渦旋脫落機理以及不穩定性現象進行了詳細的分析。

雙級旋流器氣量分配是1 個非常關鍵的參數,將影響旋流強度和回流區大小,從而改變燃料/空氣混合均勻度,進而影響燃燒室NOx排放和貧熄特性。

徐浩鵬等研究了頭部氣量分配對某雙徑向旋流器矩形燃燒室貧油熄火的影響,表明第1 級旋流器進氣量減少一半可拓寬熄火邊界約18%;代威等對某斜切孔/徑向旋流器燃燒室點熄火性能進行了研究,發現當第1、2 級旋流器氣量比為0.8~1.2 時,增加第2 級旋流器氣量對點熄火性能幾乎沒有影響;謝法等針對軸徑向旋流器燃燒室氣量分配對貧熄性能的影響進行了研究,發現第1 級旋流器面積減小20%可以拓寬貧熄邊界9.7%,針對雙級軸向旋流器進氣面積對燃燒室貧熄性能的影響研究表明,增加第1、2 級旋流器面積均能拓寬貧熄邊界10%以上;Wei等研究了2 種燃料下雙級軸向旋流器氣量分配對燃燒室貧熄性能的影響,發現增加第1、2 級旋流器氣量均能拓寬貧熄邊界,且2種燃料規律一致。

現有研究主要針對第1級或第2級旋流器單調變化,這會對旋流器總進氣面積造成影響。在燃燒室設計過程中,通常先確定進入旋流器的總流量,即旋流器總有效面積不變,然后再根據特定的性能需求(燃燒性能、點熄火性能等)去選擇合適的第1、2 級旋流器流量分配。本文通過數值模擬探究在旋流器總面積不變的情況下,第1、2級旋流器氣量比對旋流器出口流場的影響,并結合流量特性試驗和粒子圖像測速儀(Particle Image Velocimetry,PIV)流場試驗進行驗證。

1 研究方案

雙級旋流器模型(如圖1 所示)主要是由第1、2級旋流器和文氏管、套筒組成。第1、2 級旋流器均為軸向旋流器,第1、2 級葉片旋向相反。保證每個方案總有效面積、套筒以及文氏管出口高度不變,通過移動文氏管徑向位置來改變第1、2 級面積比,其中和分別為第1、2級旋流器的有效面積。4種不同的旋流器方案(SW1、SW2、SW3、SW4)見表1。表中和為各旋流器方案的第1、2 級旋流數,采用式(1)計算得到。從表中可見,不同方案的第1、2 級旋流數變化不大,說明本文中的流場變化主要由氣量分配引起。

圖1 雙級旋流器模型

表1 旋流器方案

式中:為旋流器內徑與外徑之比;為葉片幾何偏轉角。

為了更好地解釋本文的現象,對4 種旋流器方案分別堵住第1、2 級旋流器通道,來研究單級旋流器變化對流場的影響。

2 試驗裝置與試驗系統

2.1 流量特性試驗

流量特性試驗的具體步驟為:首先堵住噴嘴安裝孔,錄取流過雙級旋流器的總流量,然后堵住第1 級旋流器,測出相同壓降下流經第2 級旋流器的流量,用總流量減去第2 級的流量,得出被堵的第1 級旋流器的流量,最后根據式(2)計算得到各級旋流器的有效面積。其中,流量測試精度為±1%FS,壓力測試精度為±0.2%FS,溫度測試精度為±1.0 K。

式中:為空氣密度;△為旋流器進、出口壓差;為試驗所測流量。

2.2 PIV試驗

PIV 試驗裝置如圖2 所示。試驗件進、出口壓差為3000 Pa。坐標原點設置在渦流器出口平面中心,為渦流器出口套筒內徑。進行PIV 試驗時需要配置示蹤粒子發生器,本試驗采用液態植物油作為示蹤粒子,粒徑范圍為1~5 μm。

圖2 PIV試驗裝置

3 幾何模型與計算方法

3.1 幾何模型與網格

計算域模型如圖3 所示,渦流器出口流域為15,高度為2.5。計算域網格局部如圖4所示。對于旋流器葉片等復雜結構采用四面體網格劃分,對于前、后流體域等結構進行六面體網格劃分。為保證計算精度和計算時間,對于旋流器部分網格進行局部加密,對后流域網格尺寸適度加大,交界面采用inter?face 連接。在經過網格獨立性試驗后,發現600 萬網格計算結果與900 萬網格計算結果與試驗結果吻合較好,且這2 種網格計算結果較為接近,因此確定整個計算域網格為600萬。

圖3 計算域模型

圖4 計算域網格局部

3.2 計算方法與邊界條件

采用ANSYS Fluent 16 進行數值計算。采用Re?alizable-湍流模型搭配標準壁面函數,不同湍流模型及壁面函數的計算結果與PIV 試驗結果對比如圖5 所示。壓力速度耦合方法為SIMPLEC 格式。各項的空間離散方法分別為:梯度離散為基于網格單元的最小二乘法格式,壓力項為2 階格式,動量、能量以及其他所有項均選用2 階迎風格式。數值計算的收斂條件為連續相方程的殘差量級≤10,其余方程的殘差量級≤10,計算域出口流量波動≤0.1%。

圖5 不同湍流模型及壁面函數的計算結果與PIV試驗結果對比(SW2)

邊界條件保持和試驗一致,壓差為3000 Pa,前、后流域壁面為固壁邊界。

3.3 計算方法驗證

為了驗證本文所采用計算方法與計算網格的準確性,將計算結果與試驗結果進行對比驗證。本文研究了4 種旋流器結構有效流通面積的計算結果與流量特性試驗結果的相對誤差,見表2。Dual 表示雙級旋流器共同作用,Primary 表示第1 級旋流器單獨作用,Secondary 表示第2 級旋流器單獨作用。從表中可見,雙級旋流器總的相對誤差均在5%以內,第2 級旋流器的相對誤差基本不變,在3%以內,而第1 級旋流器的相對誤差逐漸增大,這是因為文氏管對第1 級旋流器有阻礙作用,且隨第1 級旋流器節流面積的增加而有所增加,造成計算結果與試驗結果之間產生誤差,但相對誤差均在7%以內。

表2 4種旋流器結構有效流通面積ACd的計算結果與流量特性試驗結果的相對誤差

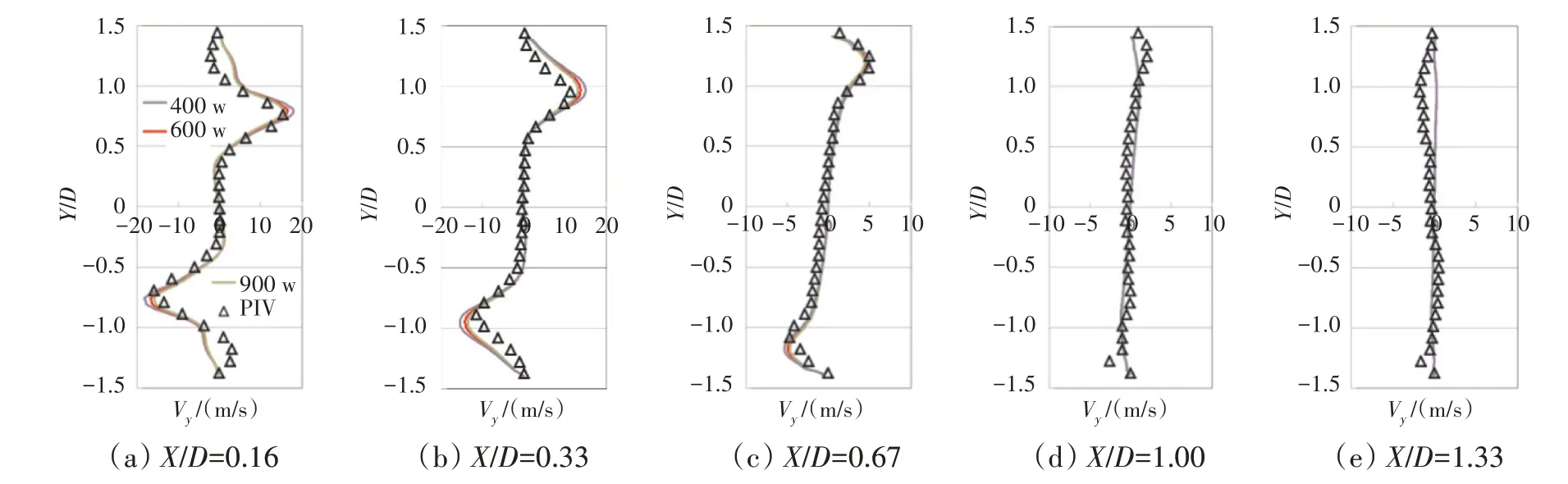

SW2旋流器方案不同軸向位置軸向速度、徑向速度的計算結果與PIV 試驗結果如圖6、7 所示。從圖中可見,計算得到的軸向速度與試驗結果吻合較好,徑向速度在/≤0.33 范圍內誤差相對較大,這可能是氣流從旋流器出來后徑向速度變化較為劇烈造成的。綜合來看,本文所采用的計算方法和計算網格均較為合適,可以繼續探討氣量分配對旋流器出口流場的影響。

圖6 SW2旋流器方案不同軸向位置軸向速度的計算結果與PIV試驗結果

4 計算結果與分析

4.1 軸向速度分布

不同雙級旋流器方案的軸向速度沿徑向分布如圖8 所示。從圖中可見,隨著第1、2 級旋流器面積比的增大,回流區速度降低,回流區外側擴張錐面速度也降低。這是因為在雙級軸向旋流器中,第1 級旋流器主要用來促進燃油霧化,第2 級旋流器主要用來構建典型流場,形成回流區。隨著第1、2 級氣量比增大,第1、2 級旋流摻混作用增強,第1 級旋流對第2 級旋流切向動量的削弱增強,旋流切向動量衰減速度變快,造成相同軸向位置的回流速度降低。

圖8 不同雙級旋流器方案的軸向速度沿徑向分布

4.2 徑向速度分布

不同雙級旋流器方案的徑向速度沿徑向分布如圖9所示。從圖中可見,隨著第1、2級面積比的增大,旋流器出口氣流徑向速度逐漸降低,氣流擴張角逐漸減小,經計算得到擴張半角由61°減小至51°,減小幅度為16.4%。這是因為,隨著氣量比增大,第1級旋流器的旋流流量增大,第1、2 級旋流間的相互削弱的程度升高,由旋轉引起的離心力減小,徑向速度降低,氣流擴張角減小。

圖9 不同雙級旋流器方案的徑向速度沿徑向分布

圖7 SW2旋流器方案不同軸向位置徑向速度的計算結果與PIV試驗結果

4.3 回流區及回流率

不同雙級旋流器方案的中心回流區對比如圖10所示,圖中實線內側為回流區。從圖中可見,隨著第1、2 級旋流器面積比的增加,回流區寬度有所減小,變化范圍為2.15~1.92,變化幅度為11.9%。結合徑向速度分布來看,氣流擴張角與回流區寬度為正相關。第1、2 級面積比的增大造成氣流擴張角的減小,也使得回流區寬度減小。

圖10 不同雙級旋流器方案的回流區對比

對于任意截面上的回流強度,可以用回流率來表示

式中:為回流率;為通過任意截面的凈回流流量;為總流量;為負值的軸向速度;為軸向速度;為不同橫截面內壁面的半徑。

不同雙級旋流器方案的回流率如圖11所示。從圖中可見,回流率沿軸向均為先增大后減小。隨著第1、2級面積比的增大,最大回流率軸向位置均位于/=1.5處,但數值逐漸減小,分別對應1.53、1.36、1.05 和0.86,減小幅度達43.7%。

圖11 不同雙級旋流器方案的回流率

分析其原因,由式(3)可知回流率由回流速度以及回流區寬度共同決定,而回流速度主要受不同的下游逆壓梯度影響,回流區寬度主要受不同的氣流擴張角影響。在相同壓差情況下,氣流擴張角的減小造成了回流率的減小。

4.4 旋流數

旋流數是表征旋流器流動最重要的1 個參數,定義為旋流器切向力矩和軸向推力之比

式中:為切向動量的軸向通量;為軸向推力;為內壁面的半徑。

對于本文中的旋流器方案,橫截面上可能會有回流,因此旋流數可推導為

式中:R為外側半徑;R為內側半徑;為軸向速度;為切向速度;為流體密度;為當地半徑。

不同雙級旋流器方案第1、2 級旋流數沿軸向位置變化如圖12、13 所示。旋流數沿軸向位置變化較大,與表1 中理論計算值有較大差別。原因是理論計算值沒有考慮葉片下游環形通道截面積變化的影響,對真實旋流數的計算有較大偏差。隨第1、2 級旋流器氣量比增大,第1級旋流數逐漸減小,第2級旋流數逐漸增大。這是因為在保證總流量不變的情況下,第1級旋流器流量的增加意味著第2級旋流器流量的減少,而流量增加使得軸向分量增加,流量減小則軸向分量也減小。在2 級旋流尚未接觸時,各自的切向分量基本不變,因此第1 級旋流數減小,第2 級旋流數增加。

圖12 雙級旋流器中的第1級旋流數沿軸向位置變化

圖13 雙級旋流器中的第2級旋流數沿軸向位置變化

不同雙級旋流器方案總旋流數沿軸向位置變化如圖14 所示。從圖中可見,各旋流器方案總旋流數在文氏管出口與套筒出口之間急劇減少后變緩。這是因為在文氏管出口截面處,第1、2 級旋流開始接觸,由于2 級旋流旋向相反且旋流數都較大,所以第1、2 級旋流摻混劇烈,雙級旋流數急劇減小,到套筒出口截面,第1、2級旋流摻混過程已經完成,第2級旋流將第1 級旋流的旋轉動量全部耗散,各方案的旋流數均處于較低水平(0.1~0.4),不同方案之間差別較小且流動趨于平緩。對比不同的旋流器方案可知,隨著第1、2 級面積比的增大,各位置的雙級旋流數均有所減少。這是由于第1 級旋流器的旋流流量增大,第1、2 級旋流間的相互削弱的程度提高,2 級旋流充分摻混后旋流數的減少也更加明顯。

圖14 雙級旋流器中的總旋流數沿軸向位置變化

圖16 第2級旋流器單獨作用時旋流數沿軸向位置變化

第1、2 級旋流器單獨作用時旋流數沿軸向位置變化如圖15、16 所示。從圖中可見,在文氏管出口截面之前,旋流數變化規律與雙級旋流器共同作用時的基本一致。在文氏管出口截面之后,單級旋流器作用與雙級旋流器共同作用的差別較大。因此可以說明,單級旋流器與雙級旋流器的區別主要體現在文氏管出口處的旋流數。

圖15 第1級旋流器單獨作用時旋流數沿軸向位置變化

不同旋流器方案的回流區寬度見表3。從表中可見,單級旋流作用和雙級旋流器作用下的變化規律基本一致,即隨著文式管出口截面處的旋流數增加,回流區寬度增加,說明在相同的結構形式下,文式管出口截面處的旋流數是決定下游流場的關鍵因素。對于雙級旋流器來說,不同的氣量分配改變第1、2 級旋流器在文式管出口截面的旋流數,進而改變了第1、2級旋流相互摻混的強弱,并最終影響下游流場。

表3 不同旋流器方案的回流區寬度(無量綱)

5 結論

(1)隨著第1、2 級旋流器面積比的增加,旋流器下游軸向速度、徑向速度降低,氣流擴張角、回流區寬度以及回流率均逐漸減小;

(2)不同氣量分配的雙級旋流摻混過程主要發生在文氏管出口與套筒出口之間,經過套筒出口截面后,旋流數均小于0.4,第2 級旋流將第1 級旋流的旋轉動量全部耗散;

(3)不同氣量分配的雙級旋流器改變了第1、2 級旋流器在文氏管出口截面的旋流數,進而改變了第1、2級旋流相互摻混的強度,并最終影響了下游流場。