超稠油原位催化改質提高采收率實驗

唐曉東,陳廷兵,郭二鵬,關文龍,蔣有偉,李晶晶

(1.西南石油大學,四川 成都 610500;2.中國石油勘探開發研究院,北京 100083)

0 引 言

當今,輕質原油資源日漸枯竭,稠油作為原油資源重要的組成部分,在未來能源結構中的地位愈發突出。稠油具有黏度大、流動性差的特性,其黏度受溫度影響大,常以熱采的方法采出。但長期的稠油熱采過程導致油層內部滲透率極差增大,形成優勢滲流通道,造成低滲透區稠油采出困難。鄭偉等[1]對渤海油田稠油不同吞吐方式效果進行了研究,比較了不同熱采方式含油飽和度分布,在優勢滲流通道外(低滲透區)含油飽和度均大于0.6。關文龍等[2]對稠油油藏注蒸汽開發后期轉火驅技術進行了數值模擬研究,發現第3階段中期火驅后形成了明顯的優勢滲流通道,優勢滲流通道外的低滲透區具有較高的含油飽和度,因此,提出低滲透區超稠油原位催化改質降黏技術。選用制備成本低、稠油降黏率高的自制油溶性鐵鹽[3-15]作為催化劑。采用自制的生物質調剖劑封堵優勢通道,再將催化劑水驅至低滲通道,以實現低滲通道稠油原位催化改質的目的。

1 實驗部分

1.1 材料與儀器

正庚烷、甲苯、氫氧化鈉、氧化鋁(100~200目),分析純,成都市科龍化工試劑廠;石英砂(80~120目);油溶性催化劑和生物基調剖劑NT-10,實驗室自制[3];物模填砂管,尺寸為Φ2.5 cm×50 cm(填砂管參數見表1);NDJ-5S型數字顯示黏度計,上海佑科儀器儀表有限公司;WDF-0.5 L 20/350型永磁旋轉攪拌高溫高壓反應釜,大連通產高壓釜容器制造有限公司;7890 A-5975 C型氣相色譜-質譜聯用儀,美國安捷倫科技有限公司;Q500型熱重分析儀,美國TA科技有限公司;YT-255 型原油餾程分析儀,上海羽通儀器儀表廠。

表1 填砂管參數

實驗用油:遼河油田超稠油,黏度為145 000 mPa·s(50 ℃)、密度為1.050 9 g/cm3(25 ℃)、酸值為11.29 mg/g(KOH滴定法,下同);族組成中飽和分含量為29.97%,芳香分含量為27.02%,膠質含量為30.26%,瀝青質含量為12.75%。

1.2 實驗方法

反應釜法:稱取100 g稠油加到WDF-0.5L 20/350型高壓反應釜中,加入40%、50%、60%、70%的水和0.05%、0.10%、0.15%的催化劑。反應釜密封后用氮氣吹掃5 min,確保釜體內無氧,以5 ℃/min升溫至200、220、240 ℃后開始計時,反應結束后,待釜內油樣冷卻至80 ℃后取出分析。

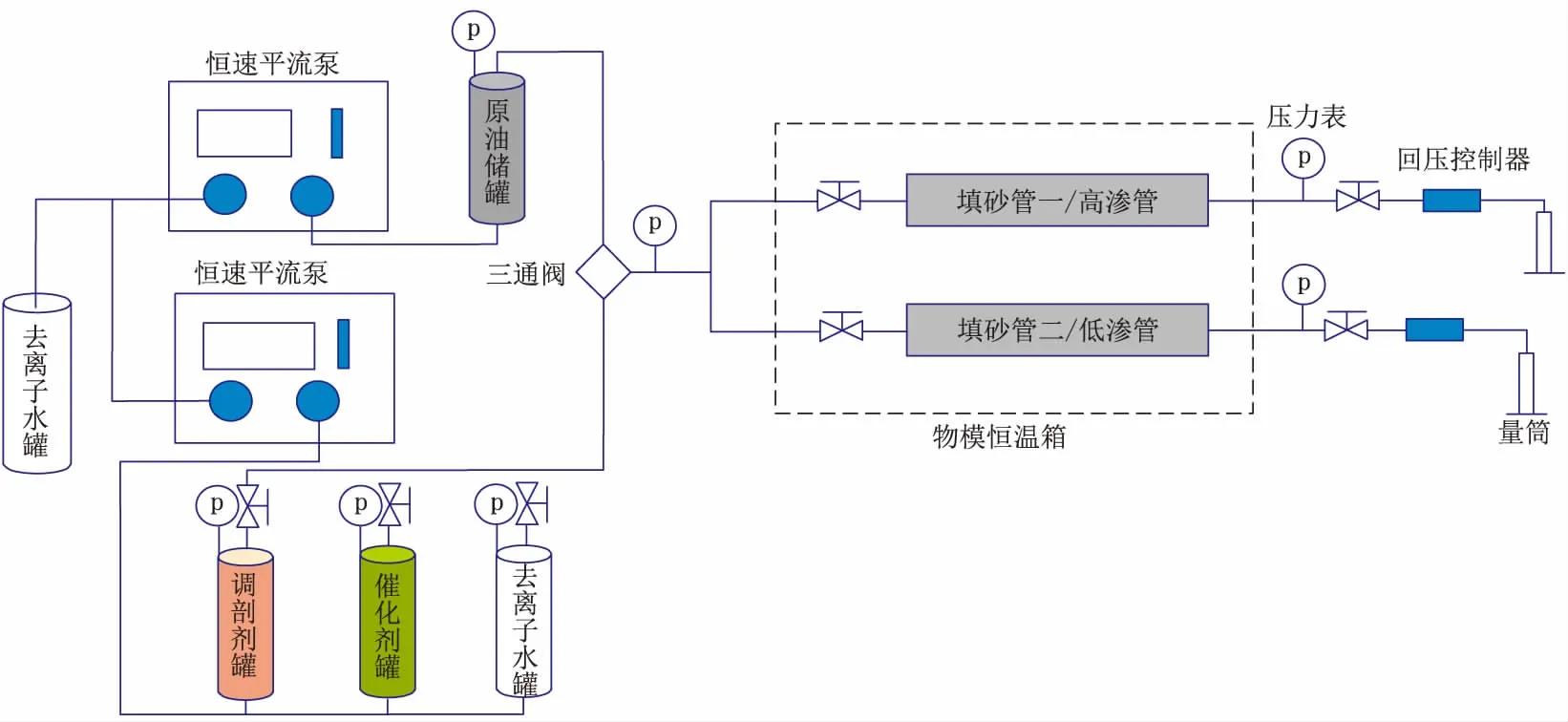

物模實驗法:物模實驗裝置如圖1所示。在物模管中填入石英砂。將稠油與催化劑均勻混合后,采取油水段塞式注入填砂管,80 ℃老化24 h,保證油水均勻混合。填砂管回壓設置為8~10 MPa。以5 ℃/min升溫至240 ℃后進行原位催化改質反應。反應結束后,采用水驅(水驅速率為0.5 mL/min)方式收集改質油。物模實驗法使用填砂管一、填砂管二;催化劑注入方式研究使用高、低滲填砂管。

地層條件下稠油的黏度根據達西公式得到:

(1)

式中:μ為稠油黏度,mPa·s;K為物模巖心孔隙介質的絕對滲透率,D;Δp為驅替滲透壓力,MPa;A為物模巖心橫截面積,cm2;Q為流體流量,mL/s;L為物模巖心長度,cm。

圖1 物模實驗裝置

定義物模實驗中,在巖心滲透率相同、水驅速率(0.05 mL/min)及注水體積(0.05孔隙體積倍數)一定時,改質后與改質前油樣的黏度比即為驅替壓差比。將改質后的稠油低溫減壓蒸餾脫水,直至稠油的含水率小于1%,用NDJ-5S型數字顯示黏度計測定稠油黏度。油樣酸值按照GB/T 7304—2014方法測定;油樣密度按照GB/T 1884—2000方法測定;稠油四組分按照原油NB/SH/T 0509—2010分離;稠油蒸餾曲線按照GB/T 17280—2009使用SYP7002B原油蒸餾實驗裝置進行測定。

2 實驗結果與討論

2.1 催化劑種類與用量篩選

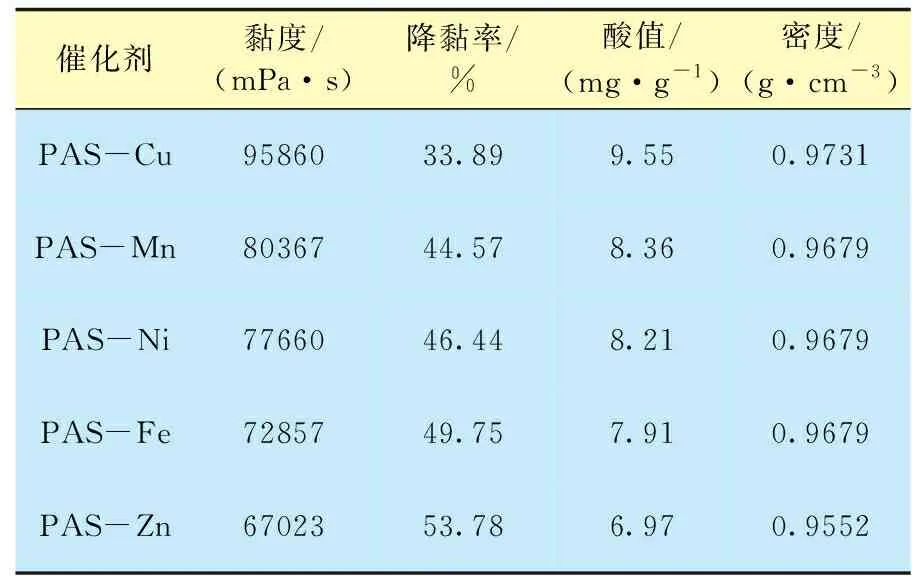

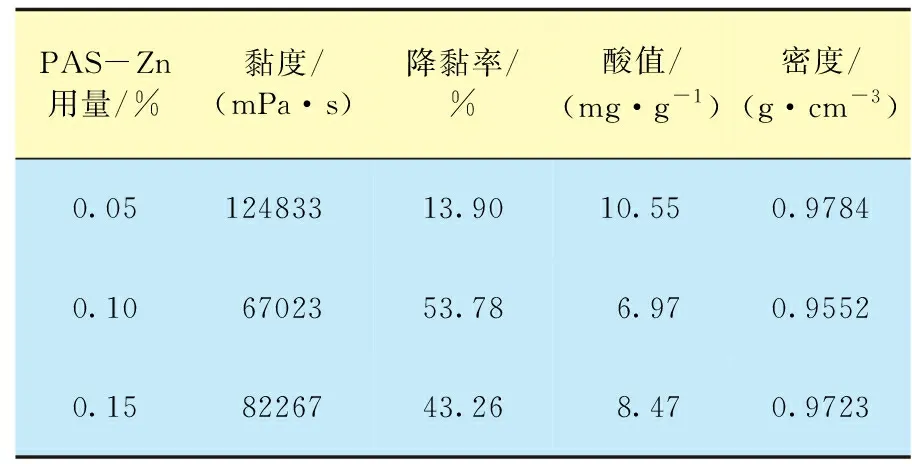

采用自制的油溶性環烷酸鹽作為催化劑,反應溫度為240 ℃、反應時間為24 h的條件下對催化劑種類與用量進行篩選評價,實驗結果如表2、3所示。由表2、3可知,在5種催化劑用量為0.1%、稠油含水率為50%的條件下,催化劑的催化改質降黏效果由大到小依次為:PAS-Zn、PAS-Fe、PAS-Ni、PAS-Mn、PAS-Cu。PAS-Zn的催化改質效果明顯,改質后稠油的黏度降至67 023 mPa·s,降黏率達到53.78%;同時改質后超稠油的酸值、密度明顯下降,分別降至6.97 mg/g、0.955 2 g/cm3。PAS-Zn催化劑的用量篩選實驗表明,隨著催化劑用量的增加,降黏率呈先增加后減少的趨勢,催化劑用量為0.10%時超稠油降黏效果達到最佳,故催化劑用量為0.10%。

表2 催化劑種類篩選

表3 PAS-Zn用量篩選

2.2 稠油催化改質條件評價

稠油含水率影響稠油水熱催化改質效果。PAS-Zn用量為0.10%,在反應溫度為240 ℃條件下,通過反應釜法測試不同含水率對改質效果的影響,實驗結果如表4所示。由表4可知,改質時間相同時,隨著稠油中含水率的增加,改質后稠油的物性均呈先減小后增加的趨勢,在含水率為50%時,改質反應24、48 h對應降黏率分別達到53.78%、57.07%,改質效果較好。

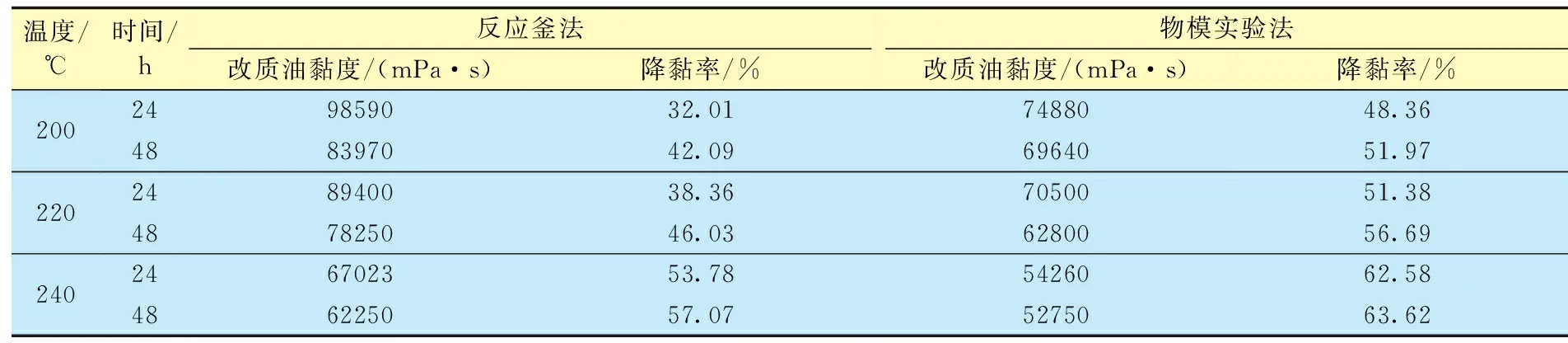

采用反應釜法及物模實驗法進一步評價在含水率為50%時,反應溫度和反應時間對催化改制效果的影響(其中物模實驗法回壓為8~10 MPa),實驗結果見表5。

由表5可知,當反應溫度從200 ℃升高至240 ℃,反應釜法改質降黏率從32.01%提高至53.78%,物模實驗法改質降黏率從48.36%提高至62.58%;延長反應時間對改質效果的提升較小。相同實驗條件下,物模實驗法改質效果明顯優于反應釜法。這是由于在填砂管中,油、水、催化劑接觸更加充分;石英砂帶負電粒子,對瀝青質與膠質有一定的吸附作用,使得石英砂對稠油也具有一定的催化降黏作用[4]。綜上所述,物模實驗法針對稠油原位催化改質更有效,確定催化劑用量為0.10%,含水率為50%,反應溫度為240 ℃,反應時間為24 h。

表5 反應釜法及物模實驗法稠油原位催化改質實驗結果

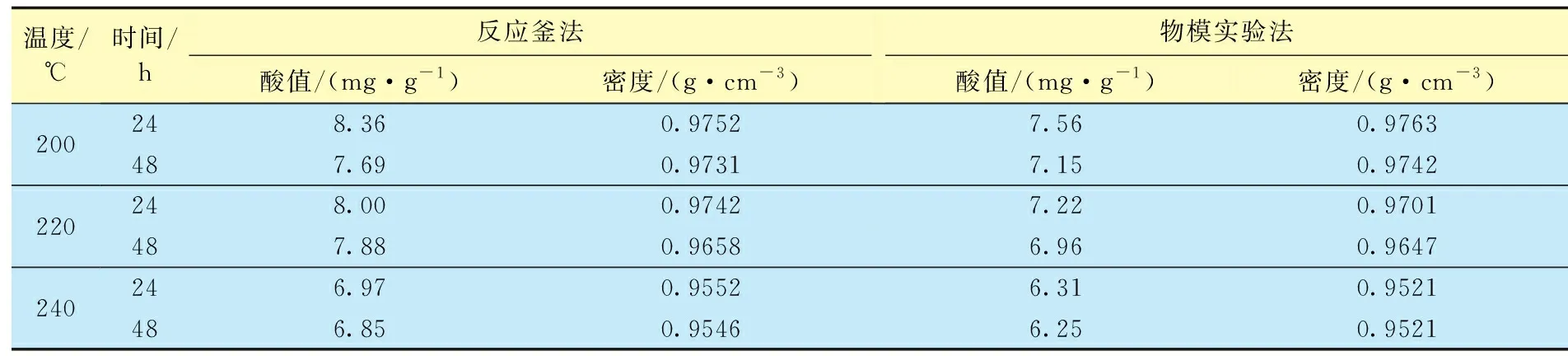

2.3 催化改質油物性分析

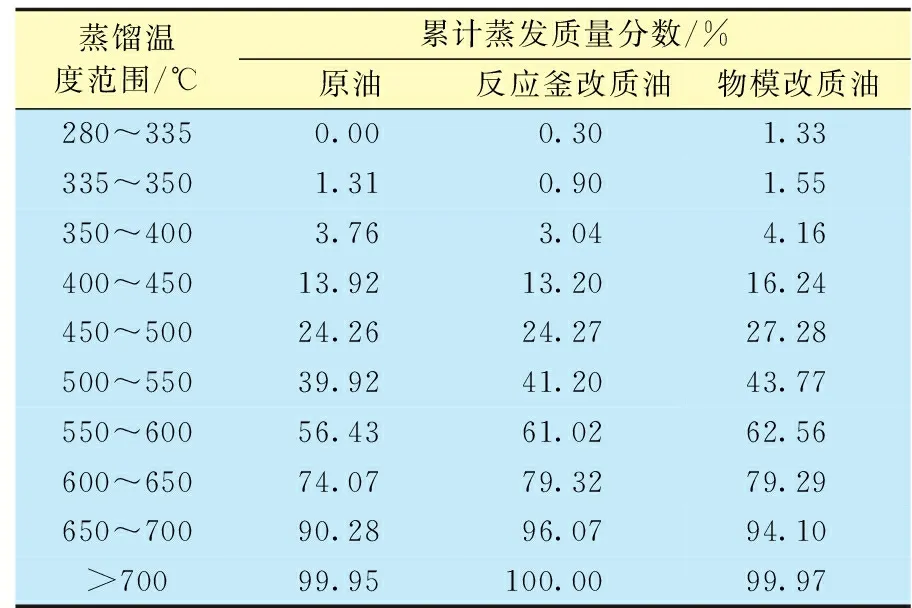

分析測定超稠油原位催化改質前后油樣的酸值和密度(表6)。由表6可知,在反應溫度為240 ℃、反應時間為24 h條件下,超稠油經過原位催化改質后,其酸值從11.29 mg/g分別降至6.97 mg/g(反應釜法)和6.31 mg/g(物模實驗法),密度從1.050 9 g/cm3分別降至0.955 2 g/cm3(反應釜法)和0.952 1 g/cm3(物模實驗法)。對比反應釜法和物模實驗法改質油酸值和密度可以發現,經過物模改質后原油酸值、密度更低,這與黏度變化規律一致。原油酸值與酸性含氧化合物(如環烷酸類)的含量有關,酸性含氧化合物的存在會導致設備腐蝕。綜上所述,改質稠油酸值明顯降低,可減緩稠油對開采集輸設備的腐蝕。

表6 稠油原位催化改質后油樣酸值和密度

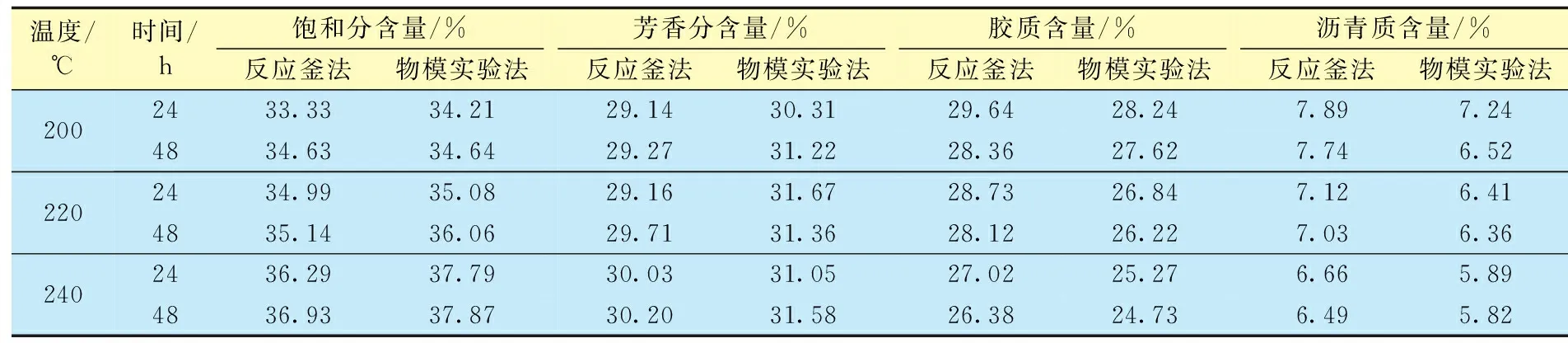

反應釜法和物模實驗法稠油原位催化改質后油樣族組成見表7。由表7可知,經過原位催化改質后,稠油重組分含量明顯減少,飽和分和芳香分含量不同程度增加。隨著改質溫度升高,稠油輕質化程度逐漸加深。240 ℃反應24 h,反應釜法與物模實驗法改質油重組分含量分別下降9.33%和11.85%;飽和分含量分別增加6.32%和7.82%。遼河油田超稠油的膠質瀝青質含量較高,改質過程中水作為供氫劑,為稠油改質提供活性氫,高溫下催化劑使稠油中噻吩等組分發生反應,導致C-S鍵斷裂[5];同時膠質與瀝青質稠環芳烴之間的橋鍵和稠環芳烴側鏈中C-C鍵斷裂,導致膠質、瀝青質含量降低[6]。

表7 反應釜法與物模實驗法原位催化改質油族組成分析

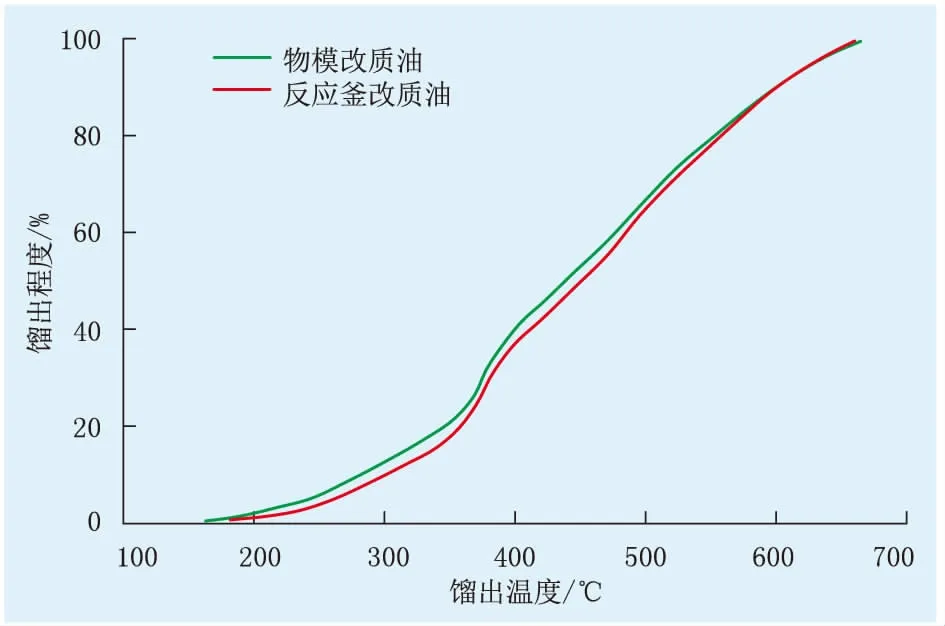

對改質前后的稠油進行模擬蒸餾,考察原位改質對稠油品質的影響,結果如表8和圖2所示。表8中對餾程分布進行詳細劃分,改質油與原油相比,初餾點提前約50 ℃,終餾點提前約70 ℃。反應釜改質油與物模改質油相較于原油在300 ℃前的餾分分別提高4.34%、6.75%,在500 ℃前的餾分分別提高15.37%、17.29%。300 ℃后改質餾出程度分布表明,改質后重質組分發生了裂解,產生更多的輕質組分。同時,由圖2可知,經反應釜法與物模實驗法改質后超稠油500 ℃的餾出程度明顯增加,物模實驗法相較于反應釜法效果更明顯,與黏度分析結果一致。

表8 原油、反應釜和物模改質油餾程溫度范圍分布

圖2 原油及最佳實驗條件下改質油模擬蒸餾曲線

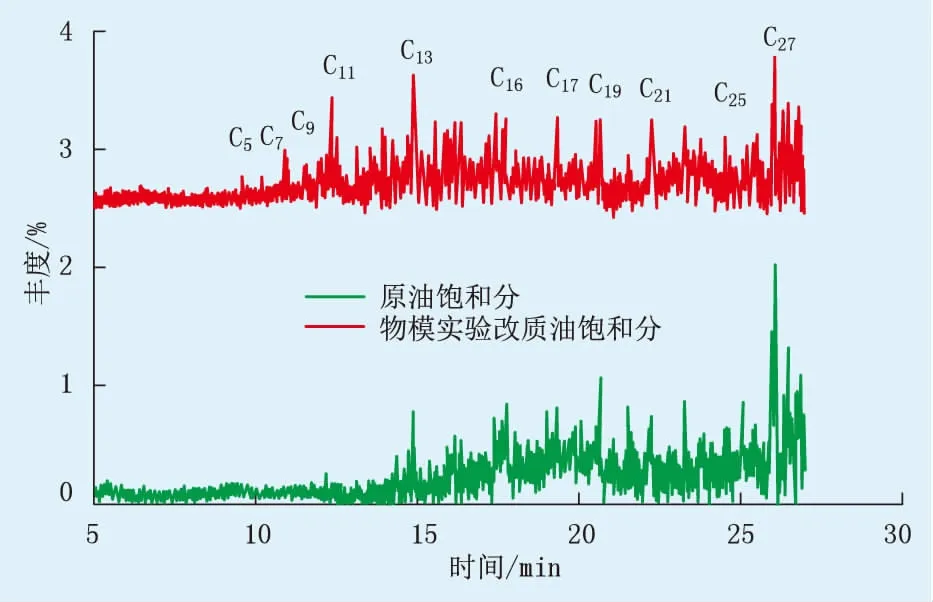

采用氣相色譜-質譜聯用儀進一步分析原油與物模實驗法改質油中飽和分碳數分布的差異,結果見圖3。由圖3可知:原油碳數分布范圍在C13—C27,主要集中在C16之后,且C27的烴類豐度值較高;物模實驗法原位催化改質后,改質油中大于C27的烴類豐度值明顯下降,C5—C11的組分出現,且C9—C19的烴類在飽和物中的占比有明顯提高。上述變化說明,原油經過催化改質后,重質組分發生了解聚,締合結構中的低碳小分子物質發生剝落。飽和分和芳香分的含量增加,這與四組分含量中重質組分減少,輕組分含量增加的分析結論相同。

圖3 原油和物模實驗改質油的氣質聯用譜圖

2.4 催化劑的注入方式研究

催化劑的注入采用先封堵高滲管后,再將催化劑注入低滲管以實現原位催化改質,實驗中儲罐排布、高低滲填砂管排列如圖1所示。具體實驗步驟:①在240 ℃溫度下,水驅至高滲管采出油的含水率達95%;②以0.25 mL/min的速率將0.05倍孔隙體積的NT-10生物質基調剖劑注入高滲管,并注入0.05倍孔隙體積的水段塞;③高滲管封堵后,以0.25 mL/min的速率將0.01倍孔隙體積的催化劑注入低滲管,并注入0.05倍孔隙體積的水段塞,注入完畢后在240 ℃下反應24 h。

圖4為高滲和低滲管采出程度、驅替壓差實時曲線。當注水體積為0.30~0.90倍孔隙體積時,高滲管采出程度達60.00%以上,低滲管采出程度及綜合采出程度分別為20.00%、40.00%;當注水體積為0.90~1.15倍孔隙體積時,高、低滲管采出程度基本保持65.31%、28.57%不變,綜合采出程度保持在46.94%不變。可以看出,單獨水驅條件下,隨著注入體積的增大,高滲管采出程度逐漸下降至無明顯變化;低滲管逐漸達到最大采出程度。說明單獨水驅條件下,稠油波及范圍較窄、驅替效率低。注入調剖劑封堵后高滲管的采出程度基本不變,這說明調剖劑封堵成功。在低滲管改質反應完成后,水驅出低滲管改質稠油。當注水體積為1.80倍孔隙體積時,低滲管采出程度達到95.22%,綜合采出程度從46.94%提升至85.13%,采收率提升明顯。

圖4 高滲、低滲管采出程度、驅替壓差實時曲線

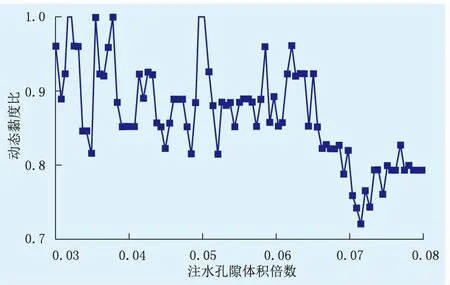

黏度比是直觀反應改質后稠油在地層下流動情況的參數。圖5為動態黏度比變化曲線,經計算動態黏度比的平均比值為0.81,即改質后流動阻力平均減少了19.74%。催化劑注入方式研究表明,原位催化改質能顯著降低超稠油在地層和井筒中的流動阻力,有利于延長超稠油蒸汽吞吐周期、提高超稠油熱采效率。

圖5 動態黏度比變化曲線

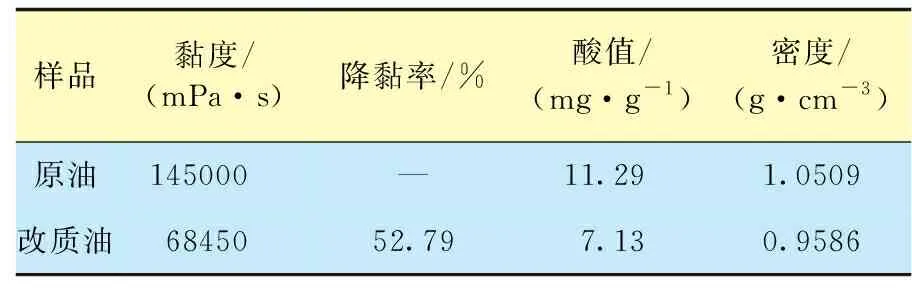

表9為水驅采出后稠油的物性參數。由表9可知:原位催化改質后超稠油降黏率達到52.79%;酸值、密度分別降低至7.13 mg/g、0.958 6 g/cm3。在混和均勻程度上,該催化劑注入改質明顯不如反應釜及原位催化改質,但降黏效果也能達到50.00%以上。因此,該注入方式具有一定可行性。

表9 原油及模擬地層開采的改質油樣基本物性參數

3 結論與建議

(1) 通過選用油溶性有機鋅為超稠油原位改質催化劑,其最佳用量為0.10%。稠油最佳含水率為50%。超稠油物模實驗法原位催化改質效果優于反應釜法,超稠油的黏度由145 000 mPa·s降至54 260 mPa·s,降黏率達62.58%。稠油改質后的酸值、密度分別降至6.31 mg/g、0.952 1 g/cm3,改質稠油中膠質和瀝青質裂解產生輕組分稠油輕質化明顯。

(2) 催化劑注入方式研究結果表明,在地層條件下(240 ℃、10 MPa)調剖劑封堵優勢滲流通道并對稠油注催化劑改質后,稠油的綜合采出程度提高了38.19%。改質后低滲管中超稠油降黏率達52.79%,流動阻力減少了19.74%。

(3) 調剖劑封堵高滲透通道,向低滲透區域注入油溶性催化劑,能夠有效地對蒸汽吞吐、蒸汽驅時低滲透區的超稠油進行原位催化改質降黏,提高采收率。