回收水煤漿氣化閃蒸熱量的改造

霍震霆,高 弘

(恒力石化(大連)煉化有限公司, 遼寧大連 116000)

水煤漿氣化工藝是以純氧和水煤漿為原料,采用氣流床反應器,在加壓非催化條件下進行部分氧化反應,生成以CO、H2為有效成分的合成氣;合成氣經氣化爐激冷室初步洗滌,以及旋風分離器和水洗塔再次除塵和洗滌,含有大量酸性氣體的黑水,被送至蒸發熱水塔進行第一級閃蒸后,再次進入低壓閃蒸罐和真空閃蒸罐逐級閃蒸,脫除部分溶解酸性氣體及不凝氣。黑水經過三級閃蒸后,能夠更好地被循環利用[1]。

1 原有問題

以往的氣化操作過程中,173 ℃的閃蒸氣排出蒸發熱水塔后進入酸性氣冷卻器,用消耗循環水來冷凝閃蒸氣。閃蒸氣和循環冷卻水換熱需要消耗大量循環水,且部分熱量被帶入循環水管道,造成了資源浪費。由于進入蒸發熱水塔的黑水量過大,閃蒸氣氣量也隨之增加,大量的閃蒸氣經過冷卻器與循環冷卻水換熱,閃蒸效果差,熱量回收不徹底,黑水溫度不能得到有效降低,增加了氣化系統的熱負荷,造成資源浪費。

2 熱量回收

采用酸性氣廢熱鍋爐代替酸性氣冷卻器,可避免循環水的消耗,又副產了大量的低壓蒸汽,可減少消耗。

3 改造措施

在以往的流程中,蒸發熱水塔和高溫熱水罐是不同的設備,現將兩者組合為一體。蒸發熱水塔分為上下兩部分,上塔為熱水室,下塔為蒸發室。

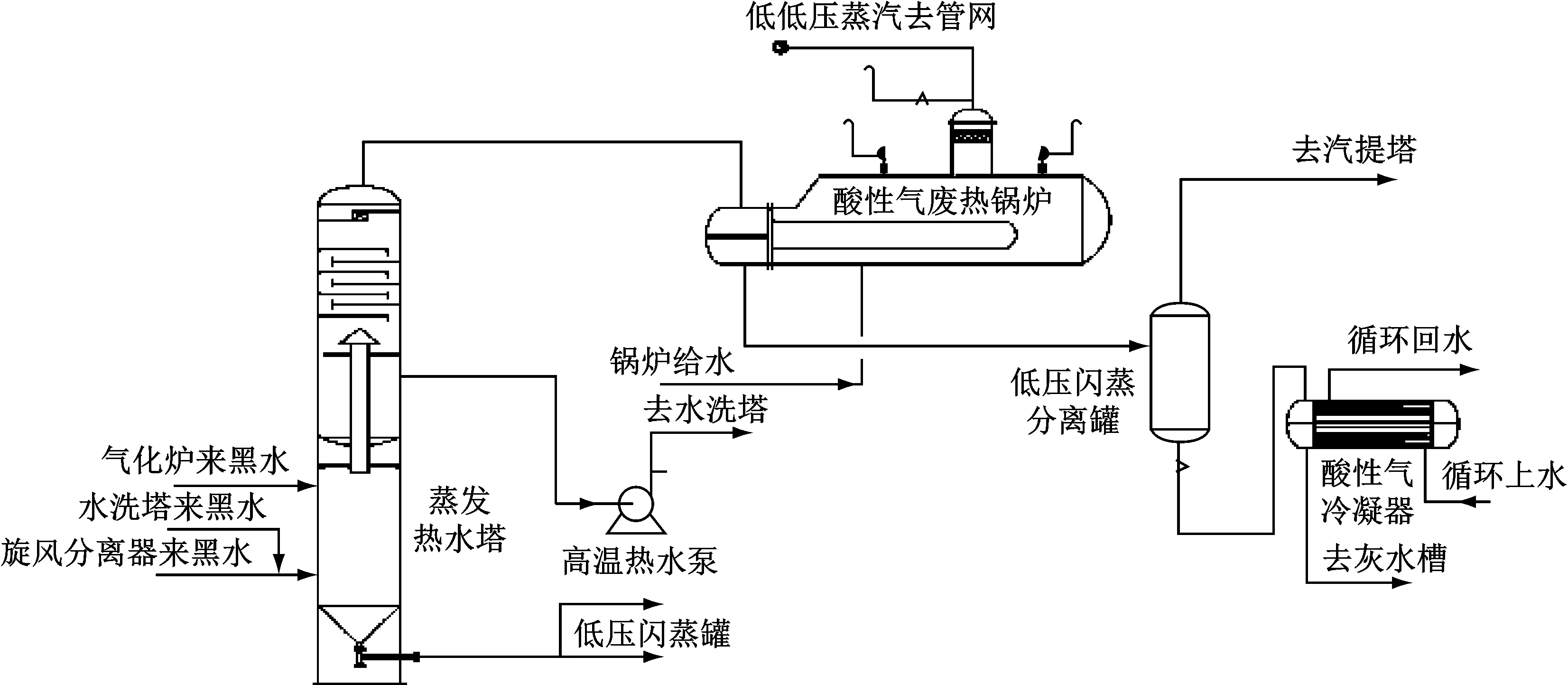

本系統包括蒸發熱水塔、酸性氣廢熱鍋爐、低壓閃蒸、真空閃蒸。

由蒸發熱水塔塔頂排出壓力為0.78 MPa、溫度為173 ℃的閃蒸氣,通過伴熱管道進入酸性氣廢熱鍋爐的管程,鍋爐給水溫度為132 ℃、壓力為1.7 MPa,進入酸性氣廢熱鍋爐的殼程;鍋爐給水與閃蒸氣進行熱量交換后變為0.5 MPa的低壓蒸汽,并入管網。

4 工藝流程

從氣化爐、旋風分離器、水洗塔出來的3股黑水經液位、流量調節閥控制并減壓后送入蒸發熱水塔,水蒸氣及部分溶解在黑水中的酸性氣被迅速閃蒸出來,通過上升管進入蒸發熱水塔上部熱水室,與低壓灰水及脫鹽水在塔盤上直接接觸,經換熱后未冷凝的閃蒸氣進入酸性氣廢熱鍋爐,與鍋爐水換熱產生0.5 MPa的低低壓蒸汽送入管網,酸性氣體被冷凝,經酸性氣分離器進行氣液分離,酸性氣(或直接排放至火炬)和冷凝液(或經酸性氣冷凝器降溫后送入灰水槽)入汽提塔,蒸發室底部黑水進入低壓閃蒸分離罐[2]。工藝流程見圖1。

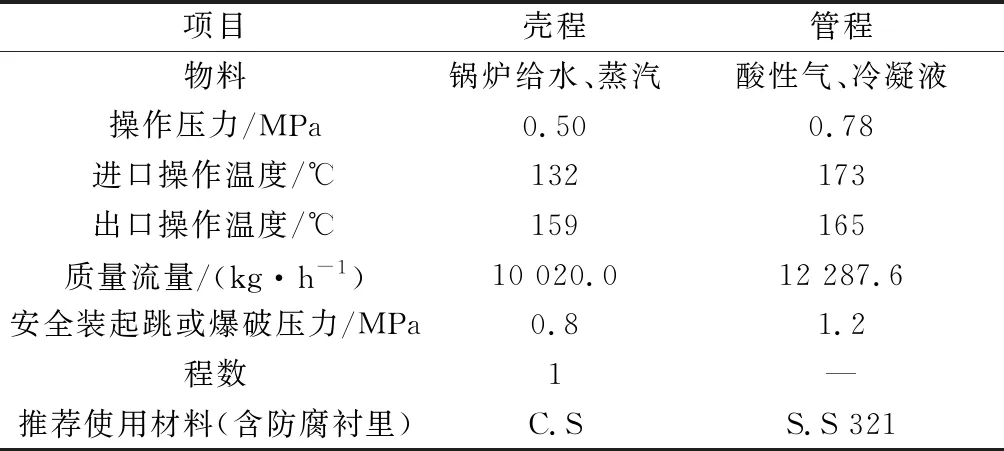

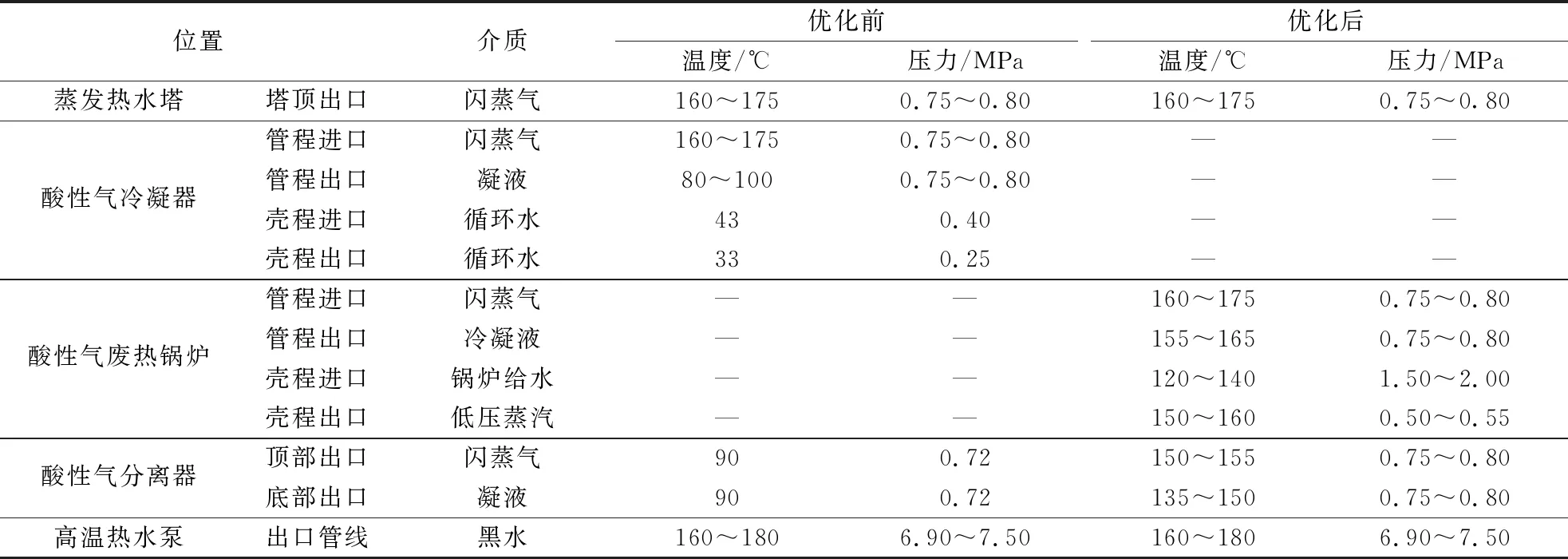

酸性氣廢熱鍋爐形式為封頭管箱式列管換熱器(BKU),換熱面積(以管外徑計)為758.49 m2時,其工藝參數見表1[2]。

圖1 工藝流程

5 優化效果

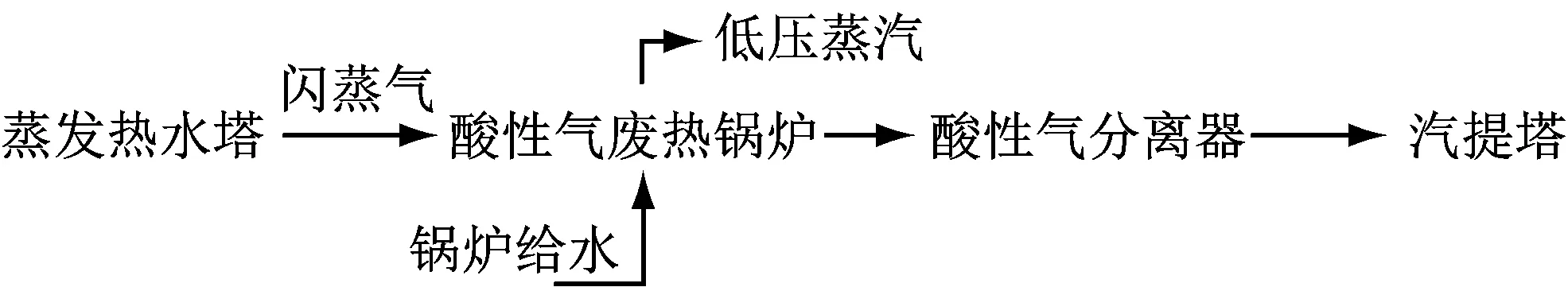

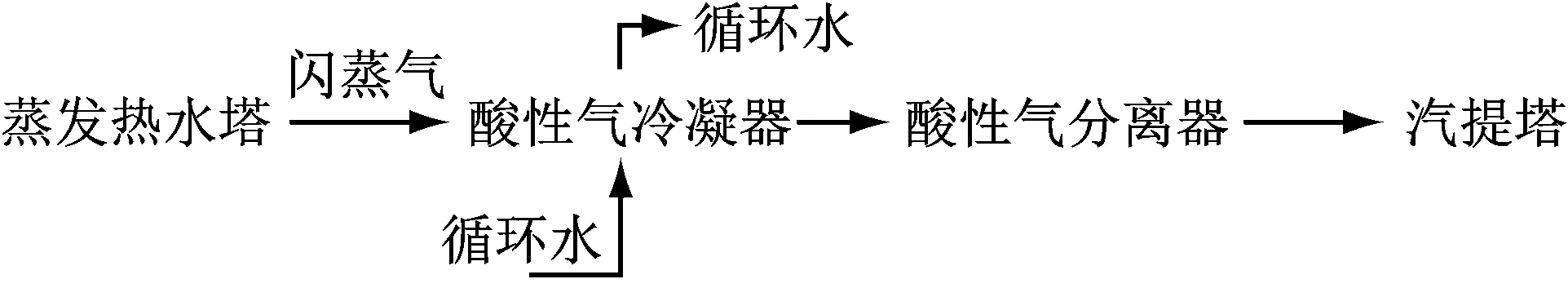

技術優化前后工藝流程對比見圖2。

技術優化前后的數據對比[3-4]見表2。

6 經濟效益

原氣化操作過程中,173 ℃的閃蒸氣從蒸發熱水塔頂部出口進入酸性氣冷凝器,與循環水換熱后進入酸性氣分離器進一步分離,分離后產生的酸性氣去火炬放空總管放空。

表1 酸性氣廢熱鍋爐工藝參數

(a) 優化前

(b) 優化后

表2 優化前后工藝數據對比

循環水換熱所需循環水質量流量為585.987 t/h,按循環水運行成本為0.12元/t計算,則每年(350 d)消耗的循環水費用約為59.07萬元。

從工藝參數中可以看出,用酸性氣廢熱鍋爐取代酸性氣冷凝器后,每臺產生的蒸汽質量流量為10.02 t/h。按蒸汽成本為80元/t計算,5套回收系統每年(按350 d計算)產出蒸汽量費用為3 366.72萬元。每年消耗的脫鹽水費用(以10元/t成本計算)為420.84萬元。每年能產生的經濟效益為2 945.88萬元。

7 結語

優化前,每年消耗的循環水費用為59.07萬元;采用酸性氣廢熱鍋爐后,每年副產低壓蒸汽所帶來的經濟效益為2 945.88萬元。由此可見,所提供的工藝減少了循環水的消耗,降低了生產成本,同時產生的低壓蒸汽并入管網運行,創造了經濟效益。