昌昱低壓連續純氧氣化技術運行總結

趙巖松

(天源山西化工有限公司, 山西晉城 048400)

1 概述

天源山西化工有限公司原配置了32臺間歇式造氣爐,因其工藝能耗高、原料利用率低、操作復雜、有效成分低,屬于國家限制類生產工藝。隨著國家“碳達峰碳中和”戰略的實施,同時為降低生產成本,決定采用昌昱低壓連續純氧氣化技術(DY氣化爐)替代間歇式造氣爐。一期改造完成了4臺造氣爐,于2021年3月29日順利投產。從運行情況看,新建DY氣化爐運行安全穩定,各項技術指標優于設計值,綜合性能達到同類氣化工藝先進水平[1-2]。

從消耗水平看,DY氣化爐噸氨入爐煤耗、噸氨氧氣消耗、噸氨蒸汽消耗位于較低水平。同時低壓純氧連續氣化流程能與現有系統流程匹配,投資少、周期短,適合間隙氣化改造升級。

2 改造方案

按照“安全、節能、高效、環保”的設計原則,從流程、控制、設備、材料、制造進行全面改進和優化,采用DY氣化爐,其反應溫度、速度、效率極大提高,達到節碳減排的目的[3-4]。

改造充分利用現有廠房和輸煤系統,分組分批進行。一期改造完成4臺間歇式造氣爐,消化難以氣化篩分后的小粒無煙煤;二期將剩余28臺間歇式造氣爐全部改造為DY氣化爐。

全部改造完成后,按照低壓氣化運行,可取消造氣空氣鼓風機、氣柜和羅茨風機。

3 DY氣化爐技術特點

3.1 高安全性

(1) 流程簡單,單向氣化,無煤氣倒流串氣。

(2) 加煤和下渣采用氮氣和蒸汽置換保護,炭層測量采用高溫雷達測炭儀,密封可靠,無泄漏。

(3) 自動化程度高,安全(聯鎖)措施完備,基本可實現無人值守。

(4) 設備安全裕度大,關鍵部位采用耐磨耐高溫材料,爐底運轉部件采用鋰基脂潤滑,設備安全穩定,運行周期長。

3.2 高環保性

(1) 連續純氧氣化正常生產時無廢氣排放,開停車時排放氣引入三廢鍋燃燒處理。

(2) 連續純氧氣化不產生含氰、含酚廢水,造氣系統冷卻水采用間冷裝置閉路循環使用,無廢水排放。

(3) 灰渣殘碳質量分數小于1%,爐渣可用作水泥建筑材料。

(4) 現場環境友好,干凈衛生,無泄漏,無噪聲(造氣無鼓風機、加壓羅茨風機)。

3.3 節能效果好

原料煤消耗低,碳轉化率大于99.5%。蒸汽分解率高大于75%。

氧氣消耗低,有效氣成分為83%~85%。

3.4 其他優勢

同等規模下,與氣流床比較,投資費用降低70%以上。建設周期短,僅為4~8個月。原料適應性廣,如小粒煤、氣化焦、焦炭、蘭炭、型煤等均可使用。操作彈性大,生產負荷為60%~120%。氣化強度為1 500 m3/(m2·h)以上。設備能實現長周期穩定運行,維護工作量小,維修費用低,備爐費用低。

4 運行指標及成本對比

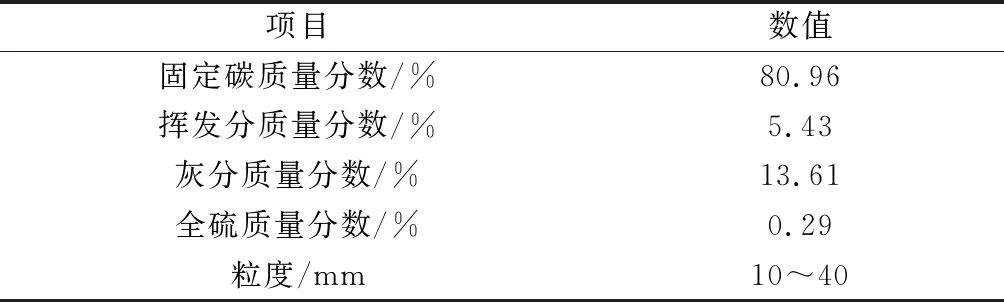

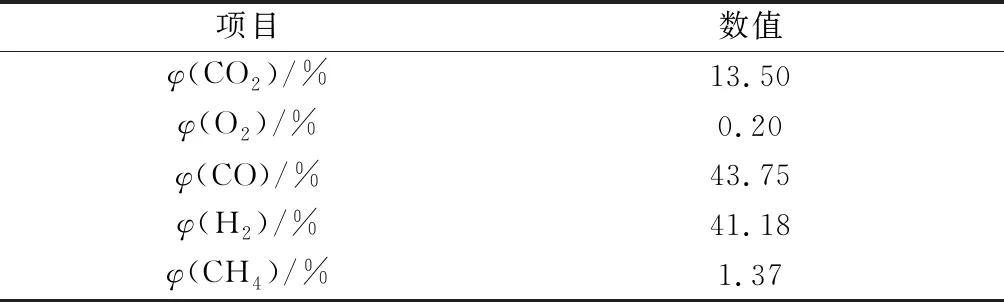

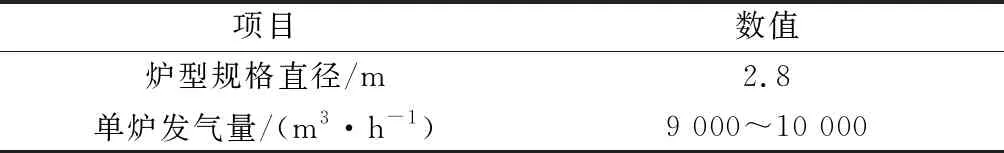

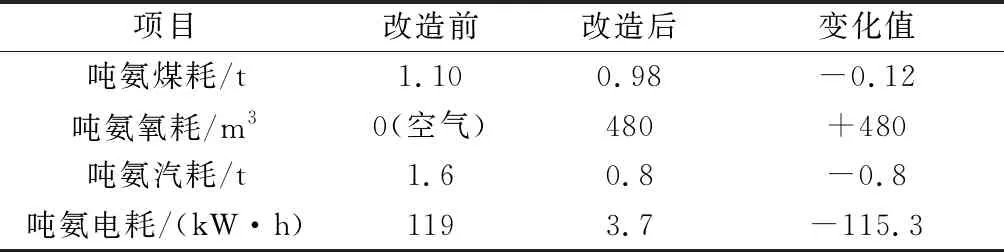

以晉城無煙煤為原料,匯總DY氣化爐運行數據,其中煤質工業分析見表1,氣體成分分析見表2,噸氨消耗分析見表3,發氣量分析見表4,間歇式造氣爐與DY氣化爐年消耗對比數據見表5。

表1 煤質工業分析

表2 氣體成分(平均值)

表3 噸氨消耗(平均值)

表4 發氣量

表5 間歇爐與DY氣化爐消耗對比

5 立項可行性分析

5.1 政策符合性分析

(1) 《產業結構調整指導目錄(2019年本)》中相關分類指出:固定層間歇氣化技術合成氨為限制類;沒有配套建設吹風氣余熱回收、造氣爐渣綜合利用裝置的固定層間歇式煤氣化裝置為淘汰類。

本項目為連續純氧氣化爐,其設備結構、工藝流程及制氣過程與間歇式造氣爐截然不同,不屬新目錄中限制及淘汰類項目。

(2) 國家工業和信息化部2013年發布的《合成氨行業準入條件》中規定,新建合成氨裝置應采用先進的技術和裝備,鼓勵采用具有自主知識產權的國產化技術。以煤為原料的新建合成氨裝置應采用連續純氧氣化工藝。

5.2 環保符合性分析

(1) 全部改造完成后輸煤系統將改為全封閉皮帶上煤系統,系統裝備除塵裝置。由叉車轉運煤渣改為全封閉鏈板下渣系統,同時DY氣化爐不停爐下灰系統配備有下渣加水潤濕裝置,避免在加煤及下渣過程中揚塵。加煤輸渣全自動操作,無需人員干預,不僅滿足環保要求,同時減輕了員工的勞動強度。

(2) 加煤機配備有煤鎖加氮放空系統,往爐內加煤時對大布料器充氮,當氮氣壓力高于爐內壓力時,煤氣不會進入大布料器內,加煤完成后關閉大布料閥,煤氣不會外泄,滿足環保要求。

(3) 氣化爐配置煤氣間冷系統,無廢水排放,滿足環保要求。

(4) DY氣化爐為連續氣化,正常生產過程無排放,僅開停車時會產生短暫少量煙氣,排放氣會被引入三廢爐或火炬燃燒處理,滿足環保要求。

(5) 爐下灰渣殘碳質量分數小于1%,爐渣可用作水泥建筑材料,變廢為寶,符合環保要求。

(6) 造氣取消鼓風機及加壓羅茨風機,無噪音污染,大大改善了工作環境。

(7) 造氣后旋風和精密除塵器采用氣力輸灰系統出干灰,送至灰庫封閉儲存并送至鍋爐燃燒,現場環境友好。

5.3 安全、自動化符合性分析

DY氣化爐配置以下安全措施,確保裝置的安全可靠運行。

(1) 采用先進、可靠的分散式控制系統(DCS)對裝置進行監測、控制和優化,能夠實現先進的過程控制(APC)。

DCS控制器、電源、通訊總線等配備應是1∶1冗余,并由不間斷電源供電,在電源故障時,至少保持30 min以上的儀表供電。裝置的緊急停車系統(ESD或SIS)采用雙重化或三重化冗余,并有與DCS系統之間的接口。

系統控制功能和安全連鎖完善,具備的功能包括純氧造氣專用控制、全密閉雷達測碳儀和料位控制、連續純氧加壓造氣過程各工藝閥門的程序邏輯控制、連續氣化不停爐下灰裝置自動控制、煤氣爐氣化劑的氧氣/蒸汽比值自動調節、爐條機轉速變頻控制和調節。

(2) 邏輯控制包括各工藝閥門的檢測、聯鎖及報警,以及可燃有毒氣體檢測、火災報警系統、工業電視視頻監視系統等。

5.4 節能、減碳符合性分析

(1) 連續純氧氣化技術可保證高碳轉化率,改造后每噸合成氨可節約無煙煤120 kg,40萬t/a合成氨則可節約實物煤4.80萬t,相當于減少CO2排放14.08萬t/a。

(2) 連續純氧氣化技術可保證高水蒸氣轉化率,按噸氨入爐蒸汽節約0.8 t/a計算,40萬t/a合成氨則可節約32萬t/a蒸汽。

6 結語

DY氣化爐改造,符合國家產業和環保政策;安全設施配置完善,能夠滿足安全生產要求;自動化程度高,工人勞動強度降低;有良好的經濟效益和環保效益。