樹脂基透水混凝土性能試驗研究

李時媛

(朝陽市凌河治理保護工程質量監督站,遼寧 朝陽 122000)

1 研究背景

隨著城市現代化建設進程的不斷加快,城區河道整治領域的生態化要求日漸突出,傳統的硬化鋪裝與砌護結構已經不能滿足工程建設的需求。因此,在城市河道整治工程建設中,新型透水材料的研制和應用已經成為重要的發展趨向[1]。透水混凝土是一種由水泥、粗骨料、各種外加劑以及摻合料制成的一種多孔混凝土,是一種極具生態兼職的綠色環保建筑材料,在河道整治工程中具有廣泛的應用價值[2]。樹脂基透水混凝土是近年來提出的一種新型材料透水混凝土,是以環氧樹脂、固化劑、稀釋劑和各種填料為膠結材料,與粗骨料混合攪拌以后形成的透水材料[3]。與傳統的水泥基透水混凝土相比,其具有良好的滲透性、抗凍性和穩定性,具有廣闊的應用前景[4]。目前,樹脂基透水混凝土的研究和應用尚處于起步階段,聚合物摻量、增強韌性體系以及制備工藝方面均沒有系統化的研究。在這一背景下,此次研究通過室內試驗的方式,探討樹脂種類、摻量對透水混凝土抗壓強度和滲透系數兩大主要參數的影響,以便為其工程應用提供有益的借鑒和思考。

2 試驗材料與方法

2.1 試驗材料

試驗用膠凝材料包括樹脂、固化劑和稀釋劑[5]。為了研究不同樹脂材料的效果,本研究選擇市面上常見的聚氨酯、環氧樹脂以及甲基丙烯酸甲酯等3種樹脂進行對比實驗。其中,聚氨酯選擇的是江蘇靖江特種材料有限公司出品的PU- 50型無溶劑型聚氨酯膠黏劑,其黏度為40~90,固化時間為8h;環氧樹脂作采用的是唐山市豐潤建材有限公司出品的EPCYD- 128非溶劑型環氧樹脂,其外觀為無機械雜質且透明的黏稠液體,其環氧當量為189g/mol,軟化點約為15℃;試驗中的甲基丙烯酸甲酯為天津大茂試劑廠生產,固化時間為3~4h。由于樹脂不能實現自我聚合固化,因此需要固化劑的催化作用。此次試驗中采用的是江蘇常州潤祥化工有限公司出品的酚醛胺環氧固化劑,其密度為1.08g/cm3,胺值為480KOH/g。由于環氧樹脂和固化劑混合之后的粘度變大,造成混合困難,因此需要稀釋劑改善其流動性。此次試驗中選擇的是天津渤海化工有限公司出品的乙二醇二縮水甘油醚活性稀釋劑。

骨料是透水混凝土的主要受力單元,其性質會對混凝土的最終強度產生重要影響。本研究選擇的是粒徑均勻的玄武巖碎石,其粒徑范圍為2~10mm,表觀密度為2800kg/m3,孔隙率為44.5%。鑒于良好的骨料級配可以充分發揮骨料的強度效應,此次試驗中以2~5和5~10mm骨料按照1∶1(級配A)和2∶1(級配B)比例進行搭配試驗。試驗中的填料為電廠Ⅱ級粉煤灰,其燒失量為4.6%,需水比為104%,比表面積為3490cm2/g。

2.2 試件制作

樹脂基透水混凝土的抗壓強度和滲透系數的試驗均采用100mm×100mm×100mm的立方體試件。在制作過程中,為了保證玄武巖碎石能夠被膠凝材料均勻包裹,選擇二次投料法的拌合方法進行制作[6]。將按照配合比稱量的粉煤灰加入環氧樹脂和稀釋劑的混合物中攪拌60s,在攪拌均勻之后將骨料和固化劑加入其中,繼續攪拌3min,在樹脂漿體均勻包裹在碎石表面之后將其裝入試模。試件的成型采用分層鋪裝,手工插搗和振動臺振動相結合的方式進行。其中,手工插搗的次數應該在25次以上,振動時間不宜過長,以10s為宜,這不僅可以保證混凝土的密實度,同時還可以防止膠凝材料在試件底部堆積[7]。

2.3 試驗方法

由于樹脂基透水混凝土屬于一種新型透水鋪裝材料,目前尚無試驗的規范標準[8]。因此,在試驗研究中參照普通混凝土的試驗方法和標準進行。其中,抗壓試驗采用YAW- 3000電液壓力一體試驗機,加載速率為0.3MPa/s,每組試驗測試3個試件,以試驗結果的均值作為最終試驗結果。

在滲透系數試驗方面,目前有常水頭法和變水頭法2種試驗方法。鑒于透水混凝土的孔隙率較大,因此選擇常水頭法測試較為科學。透水試驗選擇北京耐爾得公司生產的NELD-PC370透水系數儀,每3塊試件作為一組進行試驗,以其均試驗結果均值作為該組試驗的最終結果。

3 試驗結果與分析

3.1 樹脂種類的影響

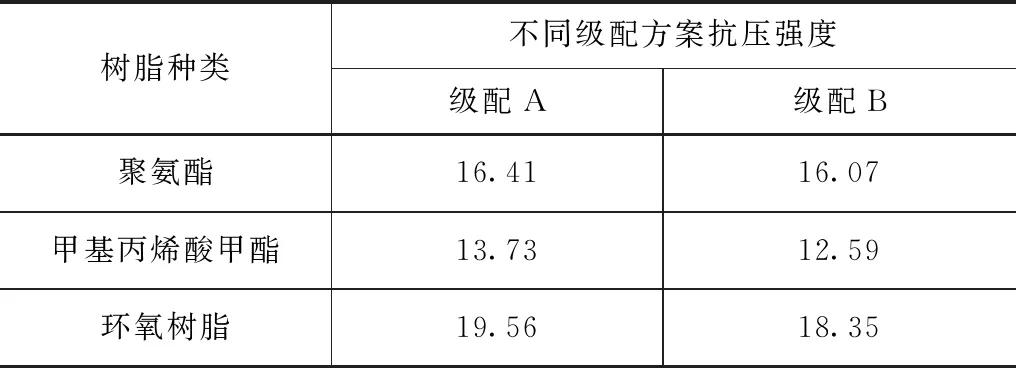

為了研究不同樹脂種類對透水混凝土性能的影響。試驗中保持樹脂摻量為4%不變,只改變樹脂的種類,對不同樹脂種類試塊進行抗壓強度測試,結果見表1。

表1 不同樹脂種類試件抗壓強度試驗結果 單位:MPa

由表1中的試驗數據可以看出,2種不同的級配方案環氧樹脂作為透水混凝土膠凝材料時的抗壓強度均最高。以級配A方案為例,以環氧樹脂作為透水混凝土膠凝材料時,其抗壓強度為19.56MPa,與聚氨酯方案的16.41MPa相比提高了約19.2%;與甲基丙烯酸甲酯方案的13.73MPa相比提高了約42.5%。由此可見,在試驗的3種樹脂中,環氧樹脂的黏結效果最佳。

對3種不同樹脂制備的透水混凝土試件的透水系數進行試驗測定,結果見表2。

表2 不同樹脂種類試件透水系數度試驗結果

由表2中的試驗結果可以看出,對于2種不同粗骨料級配方案,透水系數最大的是聚氨酯類試件,其次是環氧樹脂試件,透水系數最小的為甲基丙烯酸甲酯試件。但是,3種方案的試驗結果比較接近。以級配A方案為例,聚氨酯試件的透水系數最大,相對于甲基丙烯酸甲酯方案相比增大了約2.1%;與環氧樹脂方案相比,增大了約1.3%。由此可見,3種樹脂種類制作的透水混凝土的透水系數比較接近,均沒有比較顯著的優勢。綜合抗壓強度和透水系數試驗結果,環氧樹脂透水混凝土的抗壓強度顯著偏大,而透水系數和聚氨酯試件較為接近。因此,推薦在工程應用中選擇環氧樹脂作為樹脂基透水混凝土制備中的樹脂材料。

3.2 樹脂摻量的影響

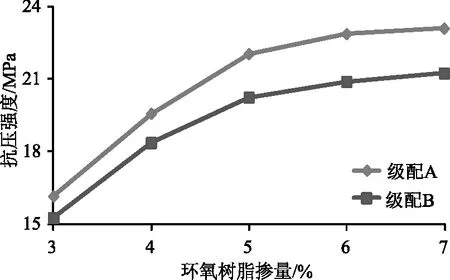

根據前文的試驗結果,環氧樹脂在透水混凝土制備中具有材料性能方面的優勢。因此,本研究確定環氧樹脂為膠凝材料,確定3%、4%、5%、6%和7% 5種不同的環氧樹脂摻量,對不同級配方案下的透水混凝土試件的抗壓強度進行試驗,結果見表3。

由表3中的試驗數據可以看出,環氧樹脂的摻量會對透水混凝土試件的抗壓強度產生較為明顯的影響,是試件抗壓強度的主要影響因素。

為了進一步明確環氧樹脂摻量對透水混凝土抗壓強度的影響規律,根據表3的試驗結果繪制透水混凝土抗壓強度隨環氧樹脂摻量的變化曲線,如圖1所示。

表3 不同樹脂摻量試件抗壓強度試驗結果

圖1 抗壓強度隨環氧樹脂摻量變化曲線

由圖1可以看出,2種不同級配方案下的透水混凝土抗壓強度隨環氧樹脂摻量的增加呈現出先迅速增大后趨于穩定的變化特點。當環氧樹脂摻量小于5%時試件抗壓強度增長比較迅速,當環氧樹脂摻量大于5%時試件的抗壓強度變化不大。

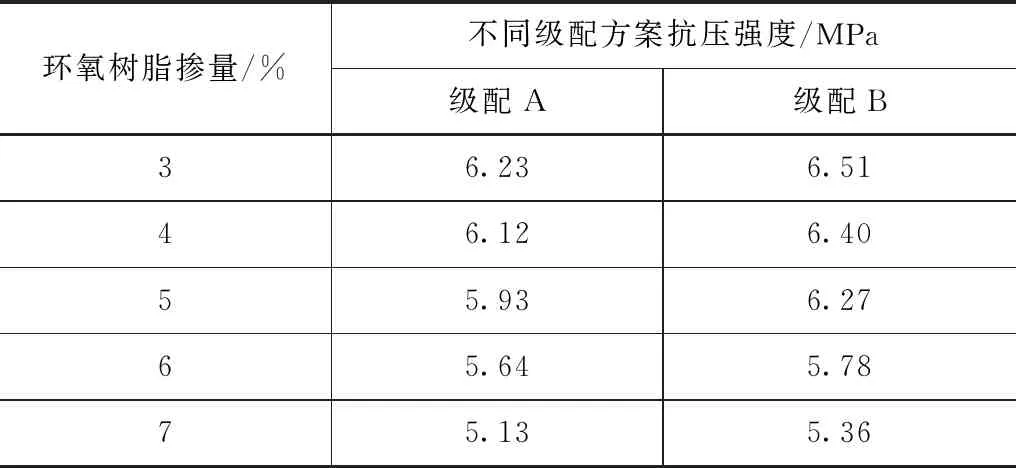

對不同環氧樹脂摻量的透水混凝土試件的滲透系數進行試驗,結果見表4。

表4 不同樹脂摻量試件滲透系數試驗結果

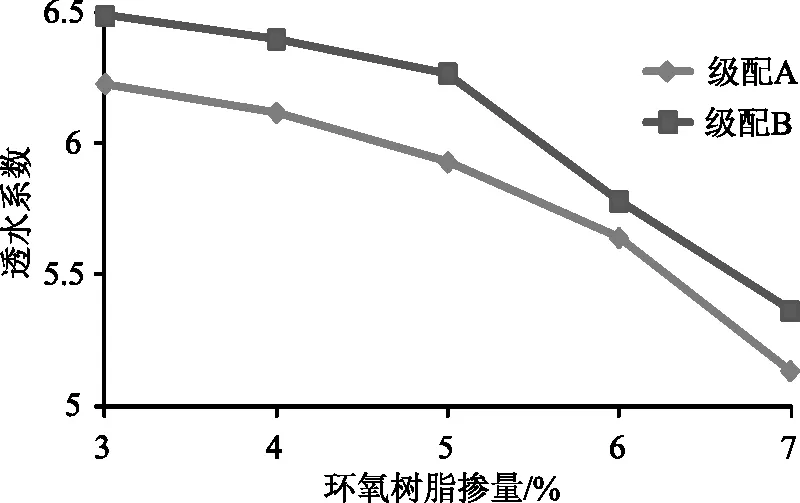

根據試驗結果繪制透水混凝土試件滲透系數隨環氧樹脂摻量的變化曲線,如圖2所示。

圖2 透水系數隨環氧樹脂摻量變化曲線

由表4和圖2可以看出,環氧樹脂摻量對透水混凝土的透水系數存在顯著影響,隨著環氧樹脂摻量的增加,試件的透水系數呈現出逐漸減小的變化趨勢,當環氧樹脂摻量小于5%時減小的幅度有限,當環氧樹脂摻量大于5%時減小幅度較大。結合抗壓強度的試驗結果,環氧樹脂的摻量應該以5%為宜。

4 結論

本研究通過室內試驗的方式,就樹脂種類和摻量對樹脂基透水混凝土性能的影響進行研究,獲得的主要結論如下。

(1)3種常用樹脂中,環氧樹脂基透水混凝土的抗壓強度值顯著偏大,而透水系數比較接近。

(2)隨著環氧樹脂摻量的增大,透水混凝土的抗壓強度值呈現出不斷增大的變化特征,而透水系數則呈現出不斷減小的變化特征。

(3)根據試驗結果,建議在樹脂基透水混凝土制備過程中,選擇環氧樹脂作為膠凝材料,摻量以5%為最佳。