基于EDEM的平養育雛喂料裝置設計與試驗*

杜華興,李久熙,李麗華

(河北農業大學機電工程學院,農業農村部肉蛋雞養殖設施工程重點實驗室,河北保定,071001)

0 引言

我國是家禽養殖大國,家禽業是我國畜牧業的基礎性產業,家禽飼養量、禽蛋產量已經連續多年保持世界第一,禽肉產量處于世界第二[1]。目前,地面平養是飼養肉仔雞較為普遍的一種飼養方式,其特點是投資較少,便于管理,且雞的應激小,增重快,成活率高,適用于中小型肉雞飼養場和養雞專業戶。在平養環境中,雛雞多為人工喂料,存在作業強度高且效率低、喂料均勻性差、作業時間跨度大、飼料浪費情況嚴重等問題[2]。

國內外學者對自動化喂料機械的設計研究主要集中在籠養環境下,通過查閱相關文獻發現國內外采用的機械喂料方式主要包括TMR設備、軌道飼喂機器人、龍門架式喂料機、行車喂料機、播種式喂料機等。歐盟等國家普遍采取TMR設備來保證采食粗細比例穩定。史毅偉等[3]研制出一種9J-12型自走式雞飼料喂料機,由排料器邊行走邊將飼料均勻送至食槽。孫偉[4]在PLC控制系統的基礎上設計了一種養殖場自動控制飼喂系統,通過一系列傳感系統使得機器自行根據剩余飼料的多少進行補充,及時提供飼料。丁會茗等[5]設計了播種式自動喂料機,該機采用外槽輪排料器排放飼料。黃麗等[6]設計了一款高效自動式的喂料系統,該系統以階梯式結構喂料車為核心,實現了對多層養雞籠的飼料供給。蔡吉晨等[7]人為實現家禽養殖中的自動化精準飼喂,設計一種基于PLC的顆粒飼料自動投放裝置。李勝多等[8]針對養殖場內喂料設備速度低、不能定量等缺陷,提出一種基于PLC的種禽料量調節系統,該系統以單相永磁式同步電機作為動力。

Faroqi等[9]提出一種使用微控制進行自動喂食的監控系統,可根據預訂時間對家禽進行喂料。Otthaman等[10]提出一種使用Ardio Uno板作為主要控制器的自動雞飼喂器,有助于降低人工成本,節省飼喂時間。Debayan等[11]針對小顆粒物料的短距離輸送,設計了一種短距離輸送螺旋,并對不同螺旋轉速下的填充率進行了試驗研究。綜上,現有的研究更多的是針對籠養環境下的喂料機械進行研究,而對于地面平養環境下育雛期的喂料裝置研究較少。相比較其他喂料機械,文章所設計的喂料裝置通過控制槽輪轉速來實現均勻按需喂料,從而解決了飼料浪費以及雛雞喂料不均現象。

本文研究在地面平養環境下肉雛雞按需喂料自動化裝置的設計,以喂料裝置的關鍵部件旋轉式槽輪為研究對象,選用育雛料為試驗物料,通過離散元仿真軟件EDEM對旋轉式槽輪的結構進行仿真分析,并進行喂料均勻性能仿真試驗,所得結論為相關研究提供參考。

1 槽輪喂料裝置的總體設計與工作原理

設計的喂料裝置其結構如圖1所示。旋轉式槽輪喂料裝置主要由料斗、槽輪、殼體、出料口、U型槽、傳動裝置組成。工作時,料斗內的育雛料顆粒在重力作用下進入槽輪殼體,填充槽輪凹槽和槽輪殼體的入口處,直流電機驅動槽輪做定軸轉動,其中處于槽輪凹槽外側的育雛料顆粒也會在槽輪外圓的撥動和育雛料顆粒間的摩擦力作用下被帶動起來,帶動層的線速度從槽輪圓周逐漸向外遞減直至靜止層。在槽輪的葉片和槽輪殼體內壁的共同作用下,將槽輪凹槽內的育雛料輸送至槽輪殼體出口處,育雛料在重力的作用下,排出喂料裝置,經接料板落到地面,完成喂料過程。

圖1 槽輪喂料裝置

2 關鍵部件設計

2.1 料斗設計

通過對國內規模化養殖場調研了解,7日齡內肉雛雞的日采食量為10 g左右,則10 000只雛雞所需物料重為100 kg,物料密度為623 kg/m3,可知所需物料體積為0.16m3,由于料斗裝料一般為料斗容積的70%,所以料斗的體積為0.23 m3,此處設計的料斗容積為0.3 m3,如圖2所示。

圖2 料斗

2.2 槽輪設計

外槽輪是喂料裝置的常用部件,其結構簡單,如圖3 所示。在圓周基礎上將槽輪設計為沿圓周均勻分布的8槽結構,每槽圓弧、長度尺寸、寬度尺寸和深度均相同,槽輪外徑為140 mm,槽輪上開有半徑小于槽輪的圓孔軸與之同心。根據上述喂料裝置的工作原理,槽輪式喂料裝置的槽輪旋轉一周的喂料量可以按式(1)~式(3)計算[12]。

圖3 槽輪模型

q=q1+q2

(1)

(2)

(3)

式中:q——槽輪旋轉一周的育雛料排出質量,g;

q1——被槽輪凹槽強制排出的育雛料顆粒質量,g/rad;

q2——帶動層排出的育雛料質量,g/rad;

ρ——育雛料顆粒的密度,g/cm3;

τ——凹槽內的育雛料充滿系數;

z——凹槽數目;

s——單個凹槽的橫截面積,mm2;

L——槽輪的有效長度,mm;

R——槽輪的半徑,mm;

λ——育雛料顆粒的帶動層系數,mm。

3 仿真過程的參數設定

3.1 育雛料顆粒模型

育雛料顆粒的形狀和尺寸大小會影響育雛料在槽輪葉片之間的填充和流動,進而會影響喂料的效果和喂料量。為了能夠更加準確的模擬育雛料在旋轉式槽輪喂料裝置中的喂料過程,選擇市場上現有的雛雞育雛料作為研究對象,隨機選取200粒育雛料,分別測定其長度、寬度、高度尺寸,以及顆粒直徑和顆粒密度等[13]。則有

(4)

(5)

式中:D——等效直徑,mm;

l——育雛料顆粒的長,mm;

W——育雛料顆粒的寬,mm;

T——育雛料顆粒的高,mm;

φ——育雛料顆粒的球形率,%。

測量后的統計計算的平均結果如表1所示。

表1 育雛料顆粒參數

由于雛雞育雛料外形復雜,且極為不規則。如果在EDEM軟件中直接用球體代替實際育雛料顆粒,雖然能夠縮短仿真計算時間,但是可能會造成比較大的仿真誤差,因此,在離散元仿真分析前需對育雛料的顆粒模型進行簡化,使其能夠最大限度地接近真實形態,降低由于顆粒模型的不準確導致的仿真誤差。

3.2 仿真參數設定

離散元法(Discrete Element Method,DEM)是一種求解與分析復雜離散系統的運動規律與力學特性的數值計算方法。假設旋轉式槽輪喂料裝置是在理想的無水環境下進行,育雛料之間不存在黏結作用,采用Hertz-Mindlin(no slip)接觸模型作為育雛料顆粒與育雛料顆粒[14],育雛料顆粒與喂料裝置幾何體之間的接觸模型。表2為離散元顆粒模型參數及育雛顆粒之間接觸參數。該接觸模型在法向力和切向力中有阻尼力,其阻尼系數與恢復系數有關[15],則有

表2 離散元顆粒模型參數及育雛料顆粒之間的接觸參數

法向力

(6)

法向阻尼力

(7)

切向力

Ft=-Stδt

(8)

切向阻尼

(9)

式中:E*——楊氏模量;

R*——顆粒模型的等效半徑;

δn——法向重疊量;

β——阻尼系數;

Sn——法向剛度;

m*——等效質量;

St——切向剛度系數;

δt——切向重疊量。

3.3 瞬時喂料特性分析

為了確定喂料裝置的喂料特性,采用EDEM2020離散元仿真軟件對其喂料過程進行仿真分析。仿真參數按照表2設定。喂料裝置的行進速度設置為0.25 m/s[16],通過分析槽輪一個轉動周期內出料口的瞬時育雛料流發現,出料口的瞬態出料量成周期性脈動變化。其中有兩個原因導致出料口的排料量脈動變化以及喂料的均勻性差,一是由于育雛料之間存在相互作用的黏結力,黏結力不能及時被重力破壞掉并使育雛料及時排出[17];另一個原因是在喂料過程中存在間歇式喂料現象,造成喂料質量流脈動和育雛料顆粒的層流波動,不能連續的將育雛料顆粒撒出,從而導致喂料不均勻。后者則是造成旋轉式槽輪喂料裝置喂料不均勻的根本原因。

4 仿真試驗

4.1 試驗方法

旋轉式槽輪喂料裝置結構模型采用SolidWorks三維軟件按照1∶1的比例繪制,另存為igs文件格式,并導入EDEM2020進行仿真。為了能夠更加清楚地看到飼料下落后的情況,且能夠減小育雛料排出后育雛料與地面之間產生的彈跳,在出料口下方150 mm處設置有長5 000 mm,寬400 mm的U型育雛料收集槽,用于觀察育雛料排出后的分布情況。根據《農業機械設計手冊》設置該喂料裝置的行進速度為0.25 m/s。離散元仿真的顆粒工廠設置于料斗頂端的一個比料斗入口處略小的cylinder虛擬幾何體內,為保證旋轉式槽輪喂料裝置在物料輸送過程中連續穩定,設置顆粒總數為20 000個,生成速率為每秒20 000個,生成位置隨機,為加快顆粒生成速度,在顆粒下落方向設置顆粒速度為2 m/s,當所有顆粒生成完畢后,旋轉式槽輪開始轉動,瑞利時間步長設置為19%,仿真網格為3倍的顆粒半徑,總仿真時間設置為15 s。在喂料穩定之后,設置槽輪喂料裝置整體沿著U型槽直線運動,進行整個裝置的仿真試驗,如圖4所示。

圖4 仿真示意圖

4.2 喂料性能評價標準

不同的評價指標對喂料裝置喂料性能的影響顯著性也不相同,為了準確評價離散元仿真試驗中槽輪轉速、出料口角度對喂料穩定性、均勻性以及落料狀態的影響,參照JB/T 9783—2013規定的試驗方法[18],對槽輪喂料裝置的一個運動周期內的喂料量的變化進行研究。

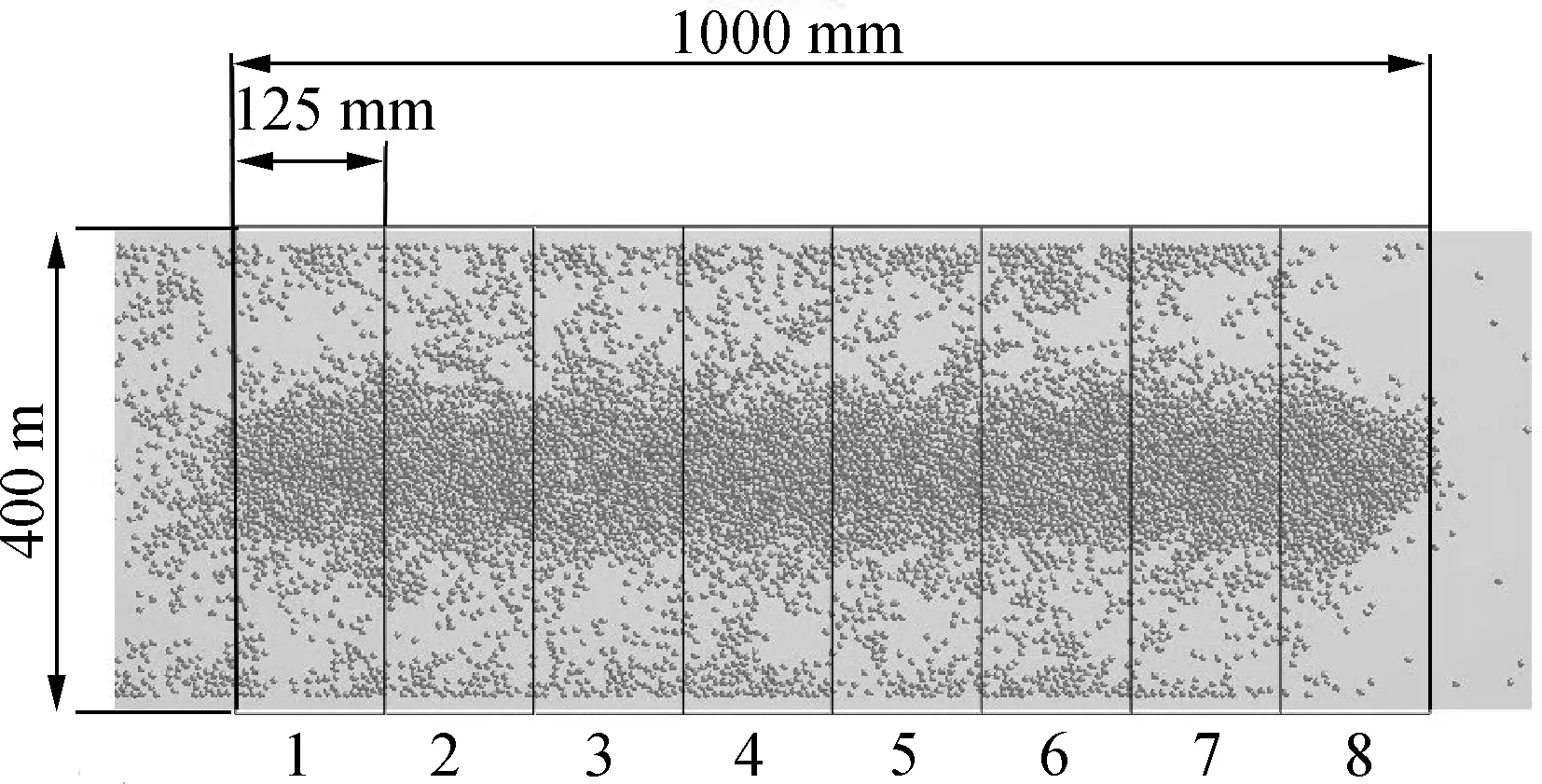

采用網格統計法對喂料的均勻性進行數據的統計[19],對喂料裝置的仿真過程進行分析,選取模擬地面的U型槽中間的1 000 mm區域作為喂料效果的取樣區域,在模擬地面的U型槽上設置Grid Bin Group網格,將選取的中間1 000 mm的區域橫向均分為8個網格單元。(每個單元格的長寬分別為125 mm×400 mm)其中8個統計網格以x軸正方向依次編號為1~8,分別統計8個網格單元中育雛料的質量,U型槽統計區域劃分設置如圖5所示,通過式(10)、式(11)算出該區域內喂料性能試驗中各統計網格單元的平均喂料質量以及標準差。

圖5 統計網格劃分

(10)

(11)

式中:mi——第i個網格內育雛料顆粒的總質量,g;

n——統計網格單元的數量,n=8;

s——本次試驗中各統計網格單元之間的標準差,g。

注:1~8分別表示單個試驗區組內數據采集網格單元編號。

統計各個網格單元內的平均喂料質量,且觀察在U型槽上的育雛料的狀態,將平均喂料質量與槽輪轉速、出料口角度等因素進行線性擬合,通過分析來看出試驗因素對于平均喂料量以及落料狀態的影響程度。

4.3 單因素試驗

為了確定槽輪轉速和出料口角度對喂料均勻性和落料狀態的影響,采用離散元仿真技術在不同槽輪轉速和不同出料口角度下進行了單因素試驗。

4.3.1 槽輪轉速

試驗用出料口角度為120°,為保證飼料能夠均勻撒出,槽輪的轉速分別選取5、8、10、15、20 r/min,研究不同的槽輪轉速對平均喂料量以及落料狀態的影響。得到的平均喂料量與槽輪轉速的關系如表3所示,得到的槽輪轉速和落料狀態的關系如圖6所示。對結果進行顯著性分析表明,槽輪轉速對平均喂料量影響比較顯著,同時發現不同轉速下落料狀態不同,轉速越快,落料的狀態越連續。可根據養殖場內的實際需求來規定轉速,如呈現線性喂料狀態或松散喂料狀態。

表3 不同槽輪轉速仿真結果

圖6 不同轉速的出料圖

4.3.2 出料口角度

當槽輪轉速為15 r/min時,出料口角度分別為110°、115°、120°、125°和130°。研究不同出料口角度對喂料均勻性以及落料狀態的影響,得到平均喂料量與出料口角度的關系如表4所示,對結果進行顯著性分析表明,出料口角度對平均喂料量影響不顯著。在其他條件一致的情況下,不同的出料口角度只對出料量的瞬時速度有影響,對平均喂料量和育雛料的落料狀態的影響較小。

表4 不同出料口角度仿真結果

圖7 出料口角度圖

圖8 不同出料口角度圖

5 樣機試驗驗證

為驗證該旋轉式槽輪喂料裝置的可行性,且進一步觀察育雛料的落料狀態,采用自制喂料臺架對不同槽輪轉速和落料口角度的旋轉式槽輪喂料裝置性能進行試驗,如圖9所示。旋轉式槽輪采用直流電機直接驅動,每次試驗前確保料斗內的育雛料不少于料斗容積的2/3。臺架試驗所采用的育雛料為雛雞飼料,所用電子秤精度為0.01 g。

圖9 槽輪喂料裝置

試驗時,在行進速度為0.25 m/s、出料口角度為120°、U型收集料槽距出料口下方150 mm的情況下,分別取槽輪的轉速為5 r/min、8 r/min、10 r/min、15 r/min、20 r/min。每個槽輪轉速進行3組重復試驗,一共需進行15組試驗。同時在落料區域中取連續的8等份,采用精度為0.01 g電子天平測量每個等份內的育雛料的質量,取其平均值,通過計算發現,平均撒料量隨著槽輪轉速的增加而增加,且平均撒料量增加的趨勢與仿真結果吻合,如圖10所示。觀察U型收集料槽發現,不同轉速下的落料狀態與仿真結果也大致吻合,當轉速較低時,連續性較差。當轉速較高時,連續性較好。

圖10 槽輪轉速和平均撒料量關系

通過臺架試驗可得到落料區域內撒料量的平均值,結果如圖10所示,對應仿真試驗結果對比分析可知,在行進速度為0.25 m/s,出料口角度為120°的情況下,在臺架試驗中平均撒料量增加的趨勢與仿真試驗中撒料量增加的趨勢相一致。且隨著槽輪轉速的增加平均撒料量也逐漸增加,出現該情況的主要原因是隨著槽輪轉速的增加,排料的脈動變化減小,排料的連續性較好。

在其他條件一致的情況下,設置槽輪的轉速為15 r/min,分別取出料口的角度為110°、115°、120°、125°和130°。每個出料口角度進行3組重復試驗,一共需進行15組試驗,采取與上述試驗中相同的操作方法,通過計算發現,不同的出料口角度對平均撒料量的影響不顯著,且隨著出料口角度的增加對于落料狀態的改變也不明顯。將試驗中得到的每個工作參數下的平均撒料量與仿真結果進行對比,如圖11所示。在行進速度為0.25 m/s,槽輪轉速為15 r/rim的情況下,隨著出料口角度的變化,平均撒料量的變化不顯著,對比仿真試驗與臺架試驗可看出二者的平均撒料量所增加趨勢均趨于平穩狀態。

圖11 出料口角度與平均撒料量關系

6 結論

以旋轉式槽輪喂料裝置為研究對象,建立旋轉式槽輪喂料裝置的三維模型和喂料過程的離散元仿真模型,分析槽輪轉速和出料口角度對平均喂料量的影響,同時分析不同轉速下的育雛料的落料狀態。采用臺架試驗對喂料過程進行試驗驗證,結論如下。

1) 在其他條件一致的情況下,槽輪轉速對平均喂料量和落料狀態的影響比較顯著,出料口角度對平均喂料量和落料狀態的影響不顯著。

2) 不同的槽輪轉速呈現出不同的落料狀態,可根據養殖場內的實際喂料需求確定轉速,轉速低于8 r/min 時,育雛料呈線性,連續性較差。轉速高于10 r/min 時,育雛料呈松散狀,連續性較好。

3) 所建立的仿真模型與試驗結果誤差較小,具有實際工程應用價值,證明借助離散元仿真軟件對喂料裝置的過程進行仿真分析,以研究不同結構參數對喂料性能的影響是可行的。同時研究結果為進一步優化喂料裝置參數提供了基礎數據。