長期冷熱循環對電纜附件界面壓力的影響

張 靜,胡勝男,何 亮,蔡玉汝,程 林,徐慶文,孟鵬飛,周 凱

(1.國網電力科學研究院有限公司,江蘇 南京 211006;2.國網電力科學研究院武漢南瑞有限責任公司,湖北 武漢 430074;3.深圳供電局有限公司,廣東 深圳 518048;4.四川大學 電氣工程學院,四川 成都 610065)

0 引言

電纜接頭和電纜終端統稱為電纜附件[1],是電纜線路中必不可少的組成部分,同時電纜附件也是電纜系統中的薄弱環節和易發生故障的部位[2]。電纜終端可以分為戶外終端、戶內終端和設備終端[2]。電纜接頭種類主要有冷縮、熱縮、澆筑、繞包和預制型等[3]。冷縮中間接頭所用冷縮管在自然狀態下內徑比電纜本體外徑小,冷縮管出廠時利用塑料支撐條將其撐開,使其內徑大于電纜外徑[4-5]。在使用時,先將冷縮管套于電纜本體外,再將塑料支撐條抽出,冷縮管收縮復位,并因過盈配合與電纜本體產生界面壓力,使冷縮管牢固安裝至電纜本體[5-6]。

電纜本體和附件之間的界面壓力會影響電纜附件的電氣強度,且界面壓力也是決定電纜附件界面密封性以及確保電纜附件長期安全可靠運行的關鍵[7-8]。大量學者針對電纜附件界面壓力作了諸多研究。文獻[9]建立了電纜冷縮中間接頭界面結構的理論計算模型,獲得了界面壓力的理論計算方法。文獻[10]運用現場實際測量與數值模擬結合的方法,發現在電纜安裝和運行過程中,電纜終端絕緣界面壓力隨著電壓的增大而增大。文獻[11]通過分析3根不同運行年限電纜的電氣性能和力學性能,研究了老化電纜的絕緣層彈性模量變化對界面壓力的影響。文獻[12]針對一起電纜故障案例,通過理論分析和有限元仿真研究了過盈量和硅橡膠絕緣層厚度對界面應力的影響。

以往研究中,對于影響電纜附件界面壓力的因素均有討論,雖然有學者認為溫度對電纜附件界面壓力有影響[13-14],但是并沒有學者針對電纜附件界面壓力在長期冷熱負荷循環作用下的變化規律進行研究。

為探究冷熱循環溫度及老化時間對電纜附件界面密封性能的影響,本研究搭建電纜附件冷熱循環老化平臺,對電纜附件開展冷熱循環老化實驗。采用動態熱機械分析(DMA)對電纜附件界面壓力進行分析,并對電纜附件界面壓力進行仿真分析以驗證實驗結果。

1 實驗

1.1 測試系統與實驗平臺

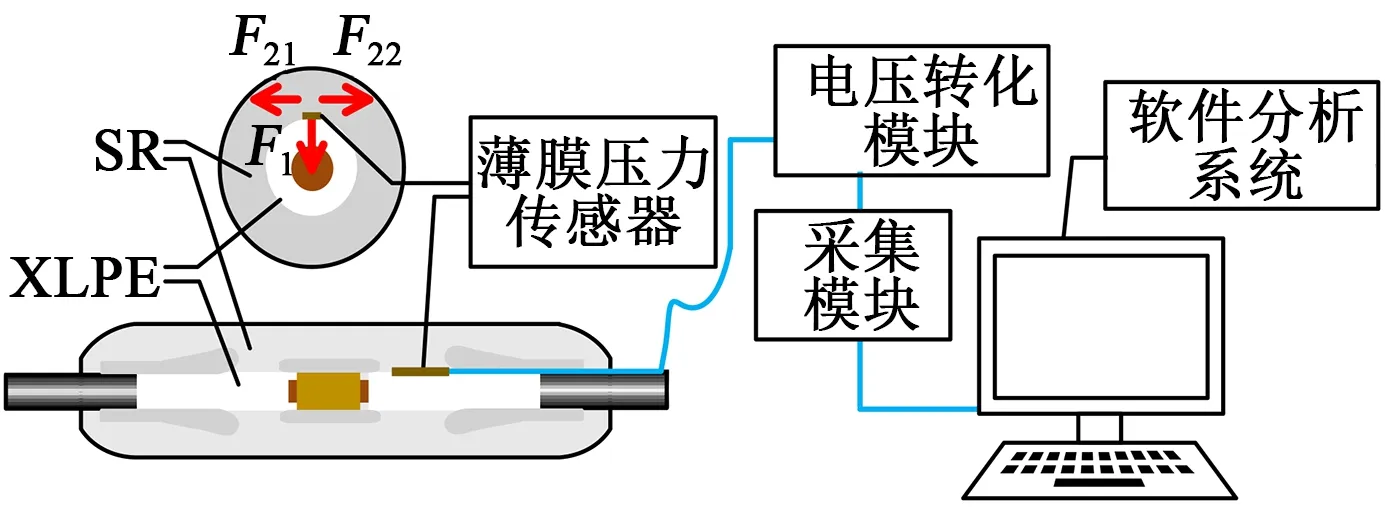

電纜附件的抱緊力由附件絕緣材料硅橡膠(silicone rubber,SR)與電纜本體絕緣交聯聚乙烯(XLPE)的過盈配合產生,在冷縮電纜附件生產過程中,使用塑料支撐條使附件處于擴張狀態。在附件安裝過程中抽出塑料支撐條,SR絕緣緊縮在電纜絕緣表面,SR因處于擴張狀態而產生徑向應力F1,及切向應力F21和F22。所構建的電纜附件界面壓力測試系統如圖1所示,通過內置壓力傳感器采集電纜接頭的抱緊力。

圖1 界面壓力測試系統Fig.1 Test system of interface pressure

該測試系統主要由兩個部分組成,包括硬件測量裝置和軟件分析系統。硬件測量裝置主要包括壓力傳感器、測量電橋、A/D轉換模塊、單片機、供電模塊。硬件測量工作流程是壓力傳感器測量到電纜附件上的應變值,以電阻值的形式輸出,然后經過電壓轉換模塊、A/D轉換模塊,將電阻模擬信號轉化為能夠被單片機采集的電壓數字信號,最后通過單片機的串口模式將數據上傳到上位機中。軟件分析系統由內置電纜接頭力學模型及不同條件下的材料參數的算法程序構成,其作用是將由硬件測量裝置測得的應變結合附件的力學模型及材料參數,計算出電纜附件的界面壓力。

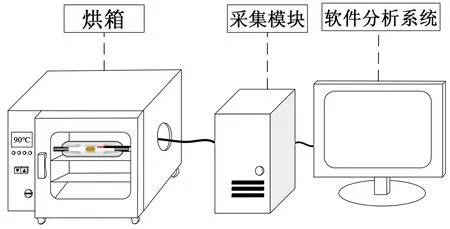

為探究溫度及老化時間對電纜附件界面密封性能的影響,搭建電纜附件冷熱循環老化平臺,對實際電纜附件進行長期冷熱循環老化實驗。冷熱循環老化實驗使用高低溫交變濕熱實驗箱(蘇瑞電子設備有限公司,RGDJS-800型),通過控制電纜接頭溫度變化,從而實現冷熱循環。因電纜中間接頭與電纜終端頭絕緣界面的電氣結構與絕緣結構類似,故選取蘇州西熔電氣有限公司生產的10 kV 95 mm2單芯戶內冷縮終端頭作為實驗對象進行界面壓力測試。冷熱循環實驗系統示意圖如圖2所示。

圖2 實驗系統示意圖Fig.2 Diagram of test system

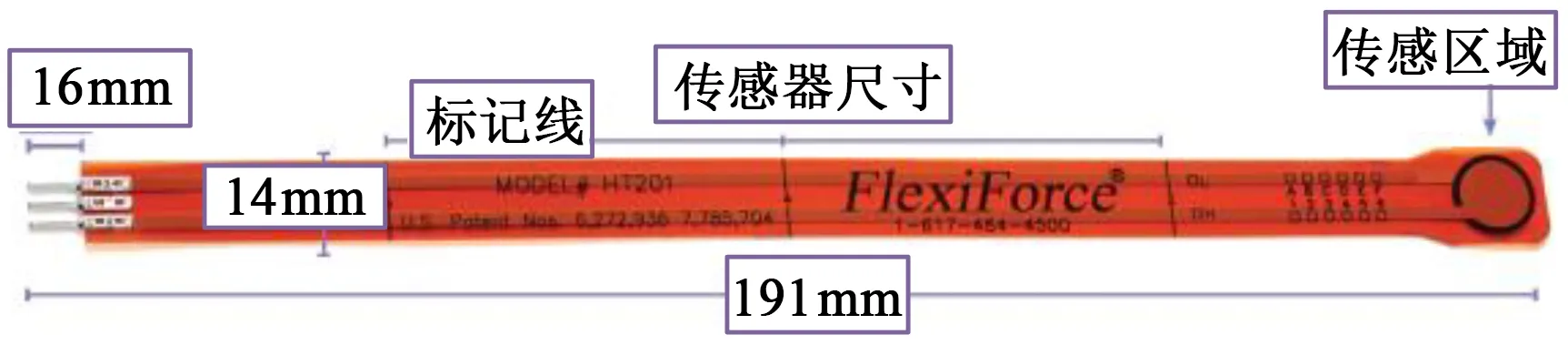

冷熱循環老化實驗選擇的壓力傳感器是由Tekscan公司生產的FlexiForce HT201型薄膜式壓力傳感器,如圖3所示,該傳感器適用于高溫場合,能夠在高達200℃的環境中測量壓力。

圖3 FlexiForce HT201型薄膜式壓力傳感器Fig.3 FlexiForce HT201 thin film pressure sensor

實驗時將薄膜式壓力傳感器貼于電纜附件界面,當界面產生應變時,粘貼在其上的薄膜壓力傳感器隨之發生相同的機械變形,引起應變片電阻發生相應的變化,電阻應變片便將力學量轉換為電阻的變化量輸出。

1.2 實驗方法

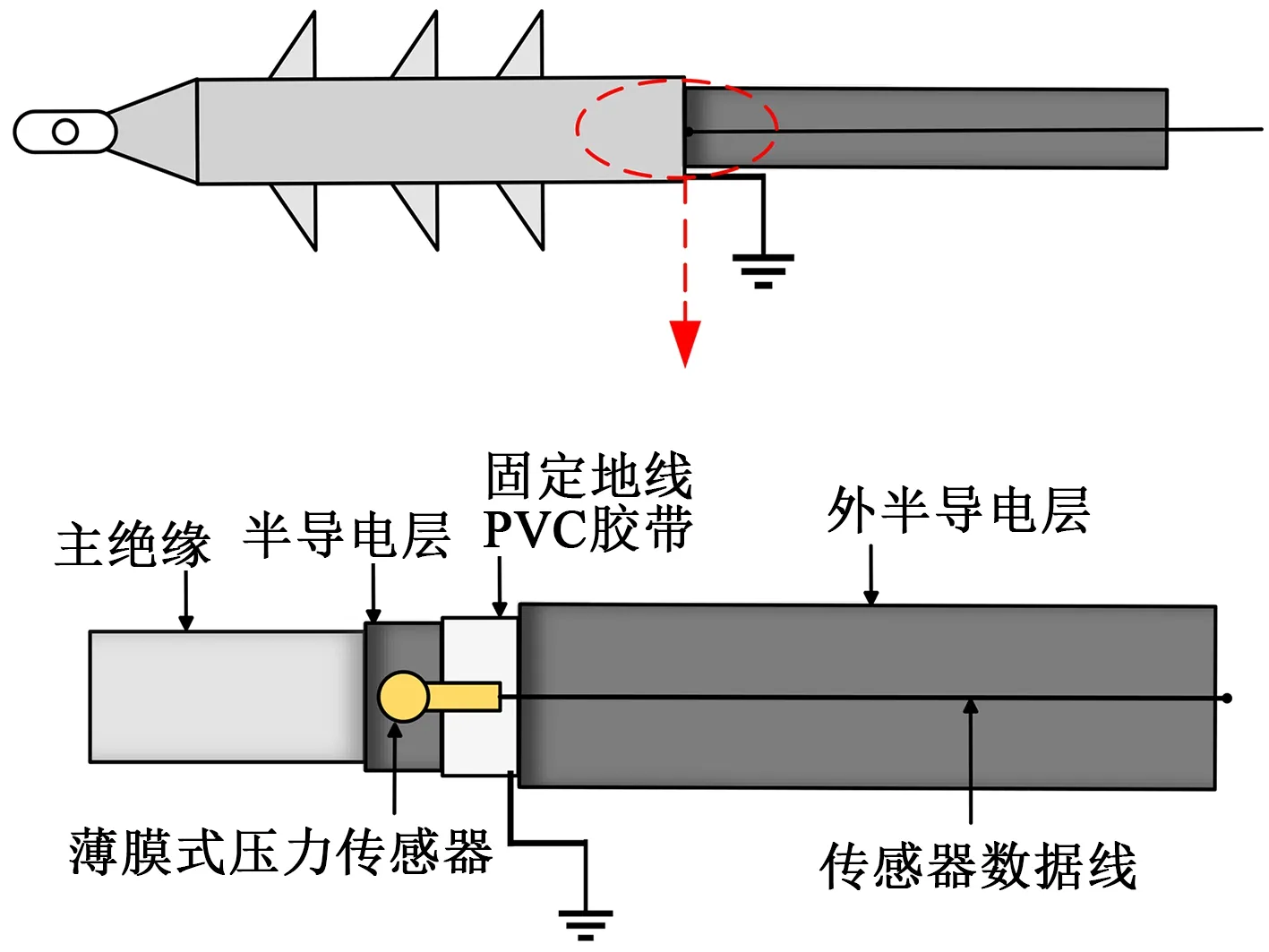

在安裝終端接頭的冷縮管前,將傳感器的感應區域貼附在應力錐與電纜主絕緣接觸的位置,即距離外半導電層截斷處上方大概10 mm處,圖4為薄膜式壓力傳感器安裝位置示意圖。

圖4 壓力傳感器安裝示意圖Fig.4 Installation diagram of pressure sensor

用膠帶將傳感器末端固定在電纜的外護套上,然后套上冷縮管并緩慢抽出冷縮管內的支撐條,讓薄膜式壓力傳感器盡可能平整地貼附在應力錐與主絕緣間的界面上以保證檢測效果。在界面安裝有薄膜式壓力傳感器的電纜終端如圖5所示。

圖5 界面壓力測試示意圖Fig.5 Interface pressure test diagram

冷熱負荷循環實驗老化溫度設置為130℃,每24 h為一個循環周期,每個周期130℃老化8 h,25℃室溫靜置16 h,老化過程均在圖2所示的烘箱內進行。每個循環周期分別在升溫與冷卻階段待溫度穩定后快速多次記錄相應界面壓力,并求取平均值,以避免偶然誤差。

2 結果與分析

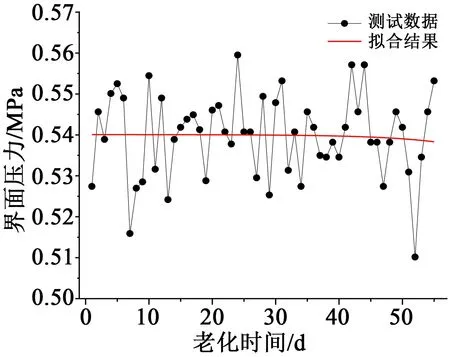

對上述內置薄膜式壓力傳感器的電纜終端樣本進行54個周期的冷熱循環老化。圖6為電纜附件在冷熱循環老化54天中,在冷卻階段25℃時測得的電纜附件界面壓力值變化曲線。圖7為電纜附件在冷熱循環老化54天過程中,在升溫階段130℃時測得的電纜附件界面壓力值變化曲線。

圖6 25℃下電纜附件界面壓力變化規律Fig.6 Change law of interface pressure of cable accessories at 25℃

圖7 130℃下電纜附件界面壓力變化規律Fig.7 Change law of interface pressure of cable accessories at 130℃

為了排除測試過程中的干擾,更好地反映變化趨勢,對測得的結果進行指數擬合,得到擬合結果如圖6和圖7中的平滑曲線所示。從圖6和圖7可以看出,在同一個冷熱負荷循環周期中,130℃時界面壓力在0.54 MPa左右,高于25℃時的界面壓力值。從擬合結果可以發現,隨著冷熱循環老化時間增加,在25℃時,前20個老化周期界面壓力基本不變,而在后34個老化周期界面壓力從0.5 MPa左右快速下降至0.4 MPa左右,說明這時材料已明顯發生了應力松弛現象。而130℃下隨老化時間增加,界面壓力始終維持為0.54 MPa左右。

結合文獻[15]可知,產生這一現象的主要原因可能是:在溫度較高時,影響界面壓力的主要因素不是材料的彈性模量,而是材料的熱膨脹系數,因為硅橡膠材料對熱敏感度較高,所以在130℃下測得的界面壓力始終維持在較高且不穩定的水平。實驗結束后將電纜附件剝離與未老化電纜附件進行對比,如圖8所示,可以看出老化后電纜附件產生了明顯的松弛現象,這也從側面驗證冷熱循環下硅橡膠材料發生了應力松弛。

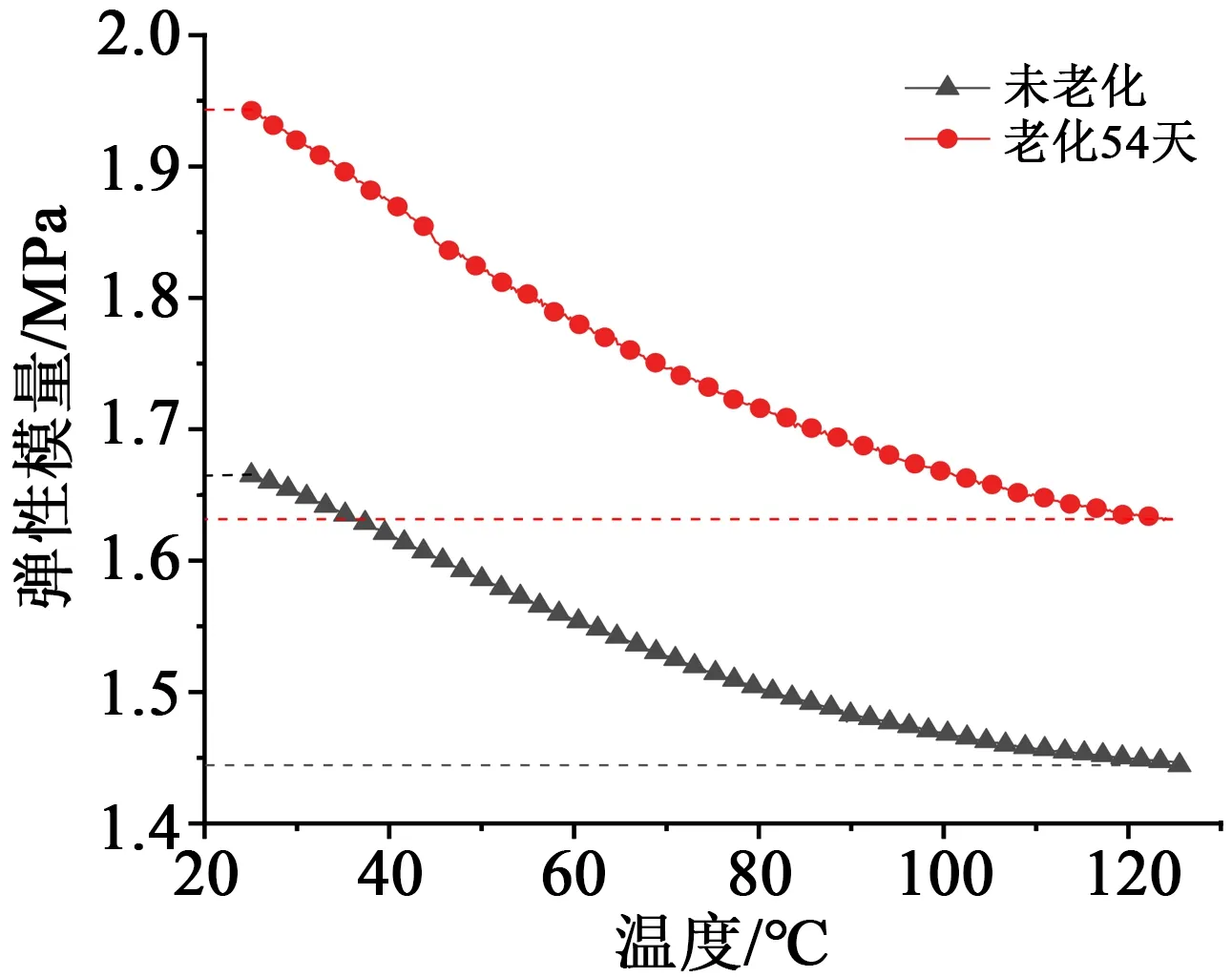

為進一步驗證冷熱循環下電纜附件界面壓力的松弛規律,對老化前后的電纜附件硅橡膠材料進行切片,對樣片進行動態熱機械分析(DMA),矩形樣本尺寸為6 mm×25 mm,測量不同溫度下材料的彈性模量,并進行電纜附件界面壓力的仿真分析。新電纜附件和冷熱循環老化54天后的電纜附件的DMA,測試結果如圖9所示。

圖9 DMA測試結果Fig.9 Test results of DMA

由圖9可以看出,老化前后的電纜附件硅橡膠材料彈性模量均呈現隨溫度升高而逐漸下降的規律。電纜附件在冷熱循環老化54天后,硅橡膠在25~130℃下的彈性模量均顯著高于未老化試樣。其中,25℃下彈性模量從1.665 MPa增大至1.942 MPa,而130℃下彈性模量則從1.444 MPa增大至1.632 MPa。

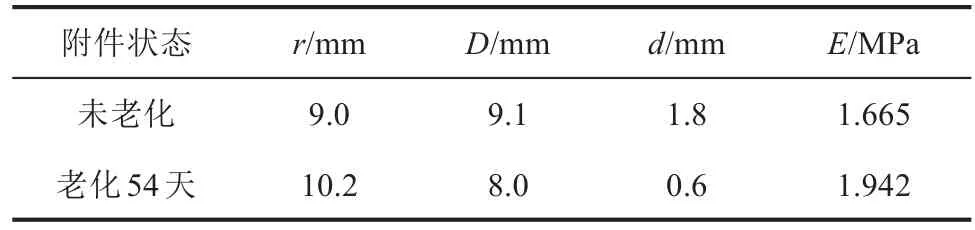

對初始狀態與老化結束后的附件(均無支撐條)進行尺寸參數測量,附件初始狀態的內徑與厚度以及老化后的內徑與厚度見表1。其中r為附件內徑;D為附件厚度;d為擴徑大小,擴徑大小為電纜絕緣半徑(實測10.8 mm)減去附件內徑;E為彈性模量,彈性模量參考DMA測量結果。由表1可以看出,經老化后的電纜附件擴徑和厚度均減小,擴徑由老化前的1.8 mm減小為老化后的0.6 mm,厚度由老化前的9.1 mm減小為8.0 mm。產生這一現象的原因是冷熱循環下硅橡膠材料因反復熱脹冷縮而產生的“呼吸效應”[16],文獻[16]研究表明,反復“呼吸效應”會加快高分子材料的應力松弛,這與表1的實驗結果是相符的。此外,還與硅橡膠內殘留的交聯劑以及老化過程中產生的小分子產物受熱揮發有關[17]。

表1 附件尺寸參數Tab.1 Parameters of accessories

3 冷熱負荷循環界面壓力仿真驗證

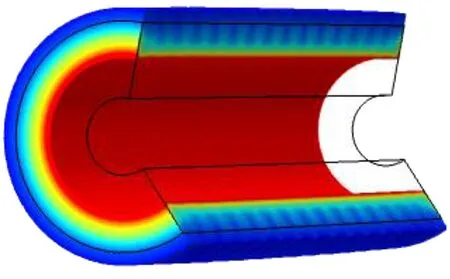

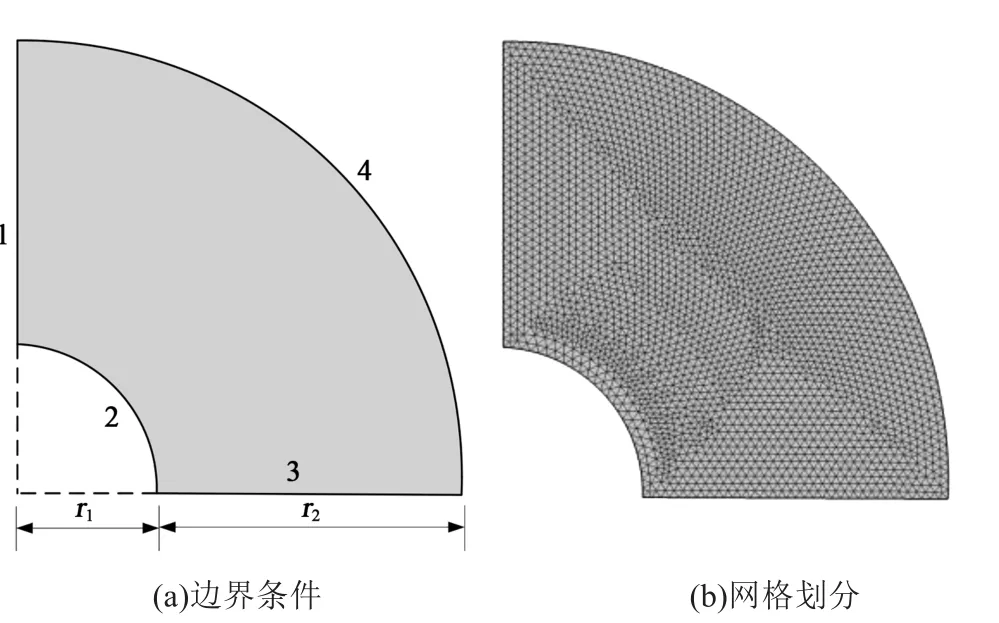

由于電纜附件為圓筒狀對稱結構[18],借助仿真軟件搭建硅橡膠附件擴徑模型,如圖10所示,在仿真軟件中作1/4圓環仿真模型,模型邊界條件和網格劃分如圖11所示。參照表1中的實測數據對模型數據進行調節,忽略老化前后硅橡膠的密度及泊松比的變化,取SR材料密度為1.08 g/cm3,泊松比為0.499。邊界1、2施加對稱約束,邊界3施加位移邊界條件。

圖10 電纜附件模型Fig.10 The model of cable accessory

圖11 邊界條件及網格劃分Fig.11 Boundary condition and mesh subdivision

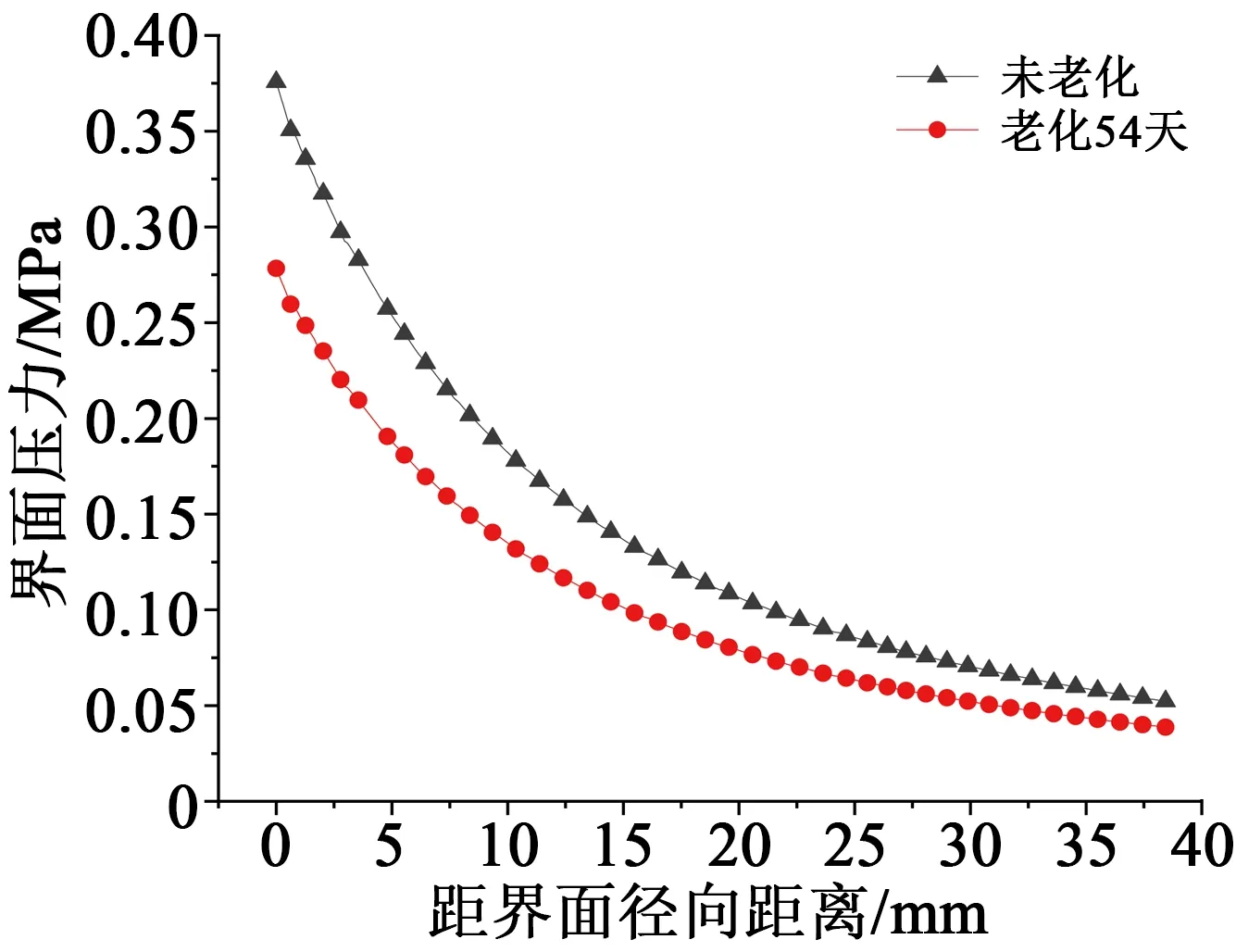

選用仿真軟件內置固體力學場對老化前后常溫狀態下的電纜附件進行力學分析[19],電纜附件界面壓力仿真結果如圖12所示。

圖12 界面壓力仿真結果Fig.12 Simulation results of interface pressure

從圖12可以看出,在冷熱負荷循環老化54天后,電纜接頭界面壓力由0.376 MPa減小至0.278 MPa。真實附件測量界面壓力從約0.5 MPa減小至約0.4 MPa,雖然仿真值與實測值有一定誤差,但均可發現隨老化時間增加附件界面壓力呈減小趨勢。上述誤差產生的原因主要為:薄膜壓力傳感器貼在電纜絕緣表面時會產生彎曲,其壓力-電阻曲線會發生偏移,使用該類型傳感器測量曲面壓力的誤差難以通過校準消除。此外,仿真的假設條件是硅橡膠為單一均勻組分,實際工業生產中會往硅橡膠中摻雜白炭黑等成分以增強其各項性能[20],白炭黑并非均勻分布,這就導致仿真過程中的各項參數無法與真實數據完全擬合。考慮上述影響后,可以認定仿真結果與實際測量結果相吻合。

綜上,電纜附件在長期冷熱循環作用下,一方面會加速硅橡膠材料發生應力松弛,產生不可恢復形變,導致縮緊后界面壓力下降;另一方面也會對材料彈性模量產生影響,從而導致界面壓力改變。且冷熱循環作用下,電纜附件恢復低溫工作時,應力松弛現象更明顯[21-22]。相關研究表明,低場強下硅橡膠與交聯聚乙烯界面有較多的電荷聚集[23-24]。因此在現場帶電運行過程中,電纜在低負荷、低運行溫度時的狀態值得密切關注。冷熱循環老化的老化溫度及老化時間是導致電纜接頭界面壓力改變的主要因素。

4 結論

(1)實驗結果表明,電纜附件正常工作時的冷熱循環狀態會加速硅橡膠材料的老化,致使材料發生應力松弛。隨老化時間延長、老化溫度升高,電纜附件產生不可恢復形變,界面壓力下降,界面密封性降低。

(2)實驗與仿真結果表明,導致附件材料應力松弛的原因是材料彈性模量和附件擴徑率的改變,而產生這一變化的原因是材料反復熱脹冷縮引起的“呼吸效應”。

(3)冷熱循環狀態下,電纜附件在每一個循環周期內,低溫狀態的應力松弛相較于高溫狀態更明顯。表明電纜附件在低負荷、低運行溫度的狀態下更容易檢出故障。