電爐煉鋼煙氣急冷過(guò)程的數(shù)值模擬

吳博威,周 良,林則全,付繼剛,湯雪松,趙貴州,盧 翔

(1.中冶華天南京工程技術(shù)有限公司,江蘇 210019;2.長(zhǎng)沙礦冶研究院有限責(zé)任公司,湖南 410012)

0 引言

隨著國(guó)家嚴(yán)厲打擊地條鋼政策的落實(shí),2020年全國(guó)共有約2.2億噸廢鋼流入鋼鐵行業(yè)[1]。短流程煉鋼以廢鋼為主要原料,與長(zhǎng)流程煉鋼相比,短流程煉鋼的能源與資源利用率高,污染物排放低,因而近年來(lái)電爐短流程煉鋼得到大力發(fā)展。然而由于國(guó)家還未建立成熟的廢鋼處理中心,進(jìn)入電爐冶煉的廢鋼種類(lèi)繁多,冶煉過(guò)程中有機(jī)物揮發(fā)分容易在煙氣中形成二惡英,而二惡英對(duì)人體健康構(gòu)成嚴(yán)重的威脅,國(guó)際癌癥研究中心已將其列為人一級(jí)致癌物。

二惡英的控制方式主要包括源頭控制、過(guò)程控制與末端控制。源頭控制即在源頭去除廢鋼中的油漆、涂料、塑料、切削油等,但由于廢鋼處理制度尚不成熟,源頭控制效果較差。末端治理包括除塵減排、碳吸附減排與選擇性催化減排,但由于末端治理過(guò)程中二惡英未完全破壞,加上運(yùn)行成本高,末端治理尚未得到廣泛推廣。目前過(guò)程控制技術(shù)應(yīng)用最廣,即將約750℃的電爐煙氣2s內(nèi)冷卻到約250℃[2],急冷塔噴霧直接冷卻技術(shù)符合煙氣急冷要求[3-5],但由于國(guó)內(nèi)電爐急冷塔的內(nèi)部布置方式尚無(wú)確切報(bào)道,另外國(guó)內(nèi)冷卻塔模擬的更多是垃圾焚燒的煙氣冷卻過(guò)程,其煙氣冷卻裝置與電爐的冷卻裝置相差較大,因此需要對(duì)電爐煙氣在急冷塔內(nèi)的冷卻過(guò)程進(jìn)行數(shù)值模擬,分析煙氣冷卻過(guò)程的關(guān)鍵工藝參數(shù)。

1 電爐煙氣冷卻裝置的結(jié)構(gòu)與工況參數(shù)

1.1 煙氣冷卻裝置結(jié)構(gòu)參數(shù)

電爐煙氣冷卻裝置主要由急冷塔、噴淋系統(tǒng)與沉降室構(gòu)成,具體如圖1所示。從電爐四孔排出的熱態(tài)煙氣通過(guò)管道進(jìn)入沉降室,煙氣的大部分粉塵停留在沉降室,氣態(tài)煙氣進(jìn)入急冷塔,急冷塔內(nèi)的噴淋系統(tǒng)將煙氣在2s內(nèi)急冷到250℃以下,進(jìn)而破壞煙氣冷卻過(guò)程二惡英的形成,達(dá)到消除二惡英的目的。噴淋系統(tǒng)的噴頭標(biāo)高位于沉降室上方約2 m位置處,在該高度下均勻設(shè)置為8個(gè)噴頭,按照該尺寸建模。

圖1 電爐冷卻裝置的結(jié)構(gòu)圖

1.2 急冷塔工況參數(shù)

某急冷塔設(shè)備廠提供的急冷塔工況參數(shù)如表1所示。

表1 急冷塔指標(biāo)

2 模型的建立與驗(yàn)證

2.1 物理模型

基于實(shí)際電爐冷卻裝置,采用GAMBIT ver.2.4軟件對(duì)冷卻塔進(jìn)行建模和網(wǎng)格劃分,采用非結(jié)構(gòu)化四面體結(jié)構(gòu)化網(wǎng)格,網(wǎng)格數(shù)量為489285,如圖2所示。

圖2 冷卻塔計(jì)算域網(wǎng)格

2.2 數(shù)學(xué)模型基本假設(shè)

(1)設(shè)備內(nèi)腔及所有連接處都很光滑,忽略噴頭、沉降室、煙道與急冷塔的內(nèi)摩擦力;

(2)煙氣粉塵完全停留在沉降室內(nèi),進(jìn)入急冷塔內(nèi)煙氣為氣態(tài),煙氣為不可壓縮的理想狀態(tài)氣體;

(3)忽略氣液兩相與設(shè)備之間的換熱。

2.3 數(shù)學(xué)模型選擇

急冷塔噴淋過(guò)程中,煙氣在急冷塔內(nèi)的流動(dòng)與傳熱主要包含以下過(guò)程:各種煙氣的湍流運(yùn)動(dòng)和湍流擴(kuò)散;霧滴顆粒的運(yùn)動(dòng)和湍流擴(kuò)散;霧滴顆粒與煙氣之間的換熱;霧滴中水汽的蒸發(fā)[6]。模擬過(guò)程中,將氣相設(shè)置為連續(xù)相,液相(冷卻水霧)作為離散相,并考慮兩相之間的耦合關(guān)系,考慮液滴在流場(chǎng)中受到的曳力。

由于煙氣的運(yùn)動(dòng)形式主要為湍流,急冷塔內(nèi)的煙氣壓力梯度較低,因而煙氣模擬計(jì)算時(shí)選擇標(biāo)準(zhǔn)的standard k-ε模型[7]、標(biāo)準(zhǔn)壁面條件進(jìn)行求解,其湍流模型中湍動(dòng)能k和耗散率ε的輸運(yùn)方程分別為式(1)、式(2):

式中Gk表示由層流速度梯度產(chǎn)生的湍流動(dòng)能,Gb是由浮力產(chǎn)生的湍流動(dòng)能,YM為在可壓縮湍流中的脈動(dòng)張量,C1ε、C2ε和C3ε是常量,σk和σε是k方程和ε方程中的湍流普朗特?cái)?shù)。Sk和Sε分別由用戶自定義。湍流粘度見(jiàn)式(3):

標(biāo)準(zhǔn)的standard k-ε模型中的模型常數(shù):C1ε=1.44,C2ε=1.92,σk=1.0,σε=1.3,Cμ=0.09。

2.4 求解過(guò)程及驗(yàn)證

2.4.1 求解過(guò)程

采用ANSYS FLUENT 16.0軟件進(jìn)行計(jì)算,將GAMBIT軟件所生成的網(wǎng)格文件讀入FLUENT軟件后,具體的求解方法如下:

(1)煙氣入口流速為37.8m/s,壓力為0,溫度為973k,入口直徑為2154mm。出口為壓力出口邊界;

(2)壁面采用無(wú)滑移絕熱壁面,近壁面采用標(biāo)準(zhǔn)壁面函數(shù),噴淋室內(nèi)的壓力梯度為零;

(3)噴嘴選用空氣輔助霧化噴嘴[8],噴入速度為200m/s,質(zhì)量流為0.98kg/s,溫度為298k,伸入急冷塔內(nèi)500mm,霧滴設(shè)定為球形小液滴,噴頭共8個(gè),在沉降室上方1800mm,均勻分布,液滴與z軸的夾角為45°。

(4)求解采用Simple算法,除壓力選擇標(biāo)準(zhǔn)方法外,其他都選擇二階迎風(fēng)。

2.4.2 驗(yàn)證

加入離散相后,急冷塔內(nèi)溫度分布如圖3所示。由圖3中可以看出,煙氣在經(jīng)過(guò)噴嘴部位后,煙氣溫度降至一個(gè)較低的水平,之后溫度變化逐漸平緩,在出口處,煙氣溫度較為均勻。

圖3 工況下塔內(nèi)溫度云圖

模擬結(jié)果如表2所示,出口溫度接近270℃,出口處煙氣流量為133728Nm3/h,出口煙氣中水蒸氣平均質(zhì)量分?jǐn)?shù)為14.78%。與之前給出的出口處參數(shù)要求較為接近,計(jì)算結(jié)果較為準(zhǔn)確。

表2 試驗(yàn)結(jié)果

3 模擬結(jié)果分析

3.1 不同噴射角度對(duì)液滴平均的蒸發(fā)時(shí)間的影響

為探究液滴在噴出過(guò)程中噴嘴與垂直方向的夾角變化對(duì)急冷塔冷卻效果的影響。在不改變其他操作條件的前提下,調(diào)節(jié)液滴與垂直方向的角度分別為45°、55°、65°、75°、85°,在這5種條件下進(jìn)行多相流模擬。不同噴射角度下液滴平均蒸發(fā)時(shí)間如4圖所示。

從圖4中可以看出,在不改變其他操作條件的前提下,模擬過(guò)程中液滴蒸發(fā)時(shí)間最短的角度是75°。在75°之前,隨著噴射角度的變大,液滴在急冷塔內(nèi)的蒸發(fā)時(shí)間越短,當(dāng)夾角到85°時(shí),液滴蒸發(fā)時(shí)間反而增大。這主要是因?yàn)楫?dāng)角度較小時(shí),8個(gè)噴頭噴出的液滴在中間發(fā)生匯聚,液滴顆粒變大,液滴不能隨著煙氣的流動(dòng)而迅速擴(kuò)散[9]。而隨著入射角度的增大,液滴在中間匯聚的情況逐漸減少。但當(dāng)角度提升至85°時(shí),液滴蒸發(fā)時(shí)間反而升高,這是因?yàn)闊煹乐虚g的流速最大,角度太大時(shí),液滴不往中間聚集,幾乎垂直向上,管道邊緣煙氣流動(dòng)速度小于管道中心的流動(dòng)速度,導(dǎo)致相同時(shí)間內(nèi),和液滴交換熱量的煙氣量減少,使得液滴蒸發(fā)時(shí)間增加。

圖4 液滴蒸發(fā)時(shí)間和入射角度關(guān)系圖

3.2 不同入射速度對(duì)液滴平均的蒸發(fā)時(shí)間的影響

為探究液滴在噴出過(guò)程中入射速度的變化對(duì)急冷塔冷卻效果的影響。在不改變其他操作條件的前提下,調(diào)節(jié)液滴的入射速度分別為100m/s、150m/s、200m/s、250m/s、300m/s,在這5種條件下進(jìn)行多相流模擬。將不同入射速度下液滴平均的蒸發(fā)時(shí)間的數(shù)據(jù)進(jìn)行統(tǒng)計(jì)并作圖,如圖5所示。

從圖5中可以看出,液滴在煙道內(nèi)的蒸發(fā)時(shí)間隨著入射速度的增加而降低,降低速度由快到慢。當(dāng)液滴入射速度超過(guò)200m/s時(shí),隨著入射速度的進(jìn)一步提升,液滴的蒸發(fā)時(shí)間縮短不大。

圖5 液滴蒸發(fā)時(shí)間和入射速度關(guān)系圖

將不同入射速度下液滴的初始直徑的數(shù)據(jù)進(jìn)行統(tǒng)計(jì)并作圖,如圖6所示。從圖6中可以看出液滴初始直徑隨著入射速度的增加而降低,降低速度由快到慢。其比例關(guān)系同液滴蒸發(fā)時(shí)間與入射速度的關(guān)系近乎一致。說(shuō)明水的入射速度通過(guò)影響噴嘴產(chǎn)生液滴的初始直徑,從而影響液滴在煙道內(nèi)的蒸發(fā)時(shí)間。

圖6 液滴初始直徑和入射速度關(guān)系圖

3.3 不同噴射半角對(duì)液滴平均的蒸發(fā)時(shí)間的影響

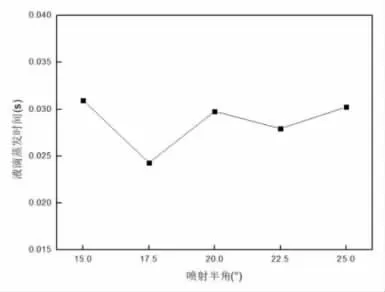

為探究液滴在噴出過(guò)程中與噴嘴中心線的角度變化對(duì)急冷塔冷卻效果的影響。在不改變其他操作條件的前提下,調(diào)節(jié)液滴的入射半角分別為15°、17.5°、20°、25°和27.5°條件下進(jìn)行多相流模擬。將不同入射半角下液滴平均的蒸發(fā)時(shí)間的數(shù)據(jù)進(jìn)行統(tǒng)計(jì)并作圖,如圖7所示。

從圖7中可以看出,當(dāng)液滴的噴射半角在15°~25°的區(qū)間范圍內(nèi),液滴的平均蒸發(fā)時(shí)間的變化沒(méi)有較為明確的規(guī)律,說(shuō)明在采用空氣輔助霧化噴嘴模型的條件下,液滴入射半角的變化對(duì)急冷塔的急冷效果影響不大。

圖7 液滴蒸發(fā)時(shí)間和噴射半角關(guān)系圖

4 結(jié)語(yǔ)

基于FLUENT計(jì)算流體力學(xué)模擬軟件,對(duì)電爐煉鋼煙氣急冷過(guò)程進(jìn)行多相流數(shù)值模擬。以模擬液滴在流場(chǎng)內(nèi)的蒸發(fā)時(shí)間為指標(biāo),研究液滴噴射角度、入射速度以及入射半角的變化對(duì)急冷塔急冷效果的影響,模擬結(jié)果分析表明:

(1)在急冷過(guò)程中,液滴的蒸發(fā)時(shí)間先隨著入射角的增大而逐漸降低,到達(dá)某一極限角度時(shí),隨著角度的增大而增大。這是由于液滴在急冷塔中是隨著煙氣的流動(dòng)而流動(dòng)的,煙道中間煙氣流速最大,液滴需要盡量的靠近煙道中間運(yùn)動(dòng),但多束噴嘴產(chǎn)生的液滴又不能因?yàn)樘^(guò)靠近而匯聚在一起,這樣會(huì)導(dǎo)致液滴不能充分的與煙氣接觸,導(dǎo)致急冷效果降低。

(2)急冷塔噴嘴內(nèi)水的入射速度越大,噴嘴產(chǎn)生的液滴初始直徑越小,液滴蒸發(fā)的越快,急冷效果越好。但當(dāng)水的入射速度超過(guò)某一值后,隨著入射速度的增加,液滴的蒸發(fā)速度降低的不大,急冷效果提升不明顯。

(3)在采用空氣輔助霧化噴嘴模型的條件下,液滴噴射半角的變化對(duì)急冷塔的急冷效果影響不大。