興澄3200m3高爐爐役中后期存在的問題及對策

郭 超

(江陰興澄特種鋼鐵有限公司,江蘇 214400)

0 引言

興澄3200m3高爐于2009年9月25日投產(chǎn)后,整體運(yùn)行狀況良好,一直保持較高的冶煉強(qiáng)度,各項技術(shù)經(jīng)濟(jì)指標(biāo)處于較好水平,曾創(chuàng)下利用系數(shù)2.56t/(m3·d)、焦比330kg/t、煤比180kg/t的先進(jìn)水平。但由于焦炭、礦石等原燃料條件不斷變化,外加現(xiàn)有人員對大型高爐操作經(jīng)驗欠缺,使得3200m3高爐爐腹、爐腰和爐身中下部冷卻壁的溫度時常波動,爐型穩(wěn)定性較差,一直未有較好的解決效果。2015年下半年以來,隨著爐身噴涂料和冷卻壁鑲磚的侵蝕,爐身冷卻壁溫度劇烈波動、水管漏水嚴(yán)重,爐缸鐵口區(qū)的側(cè)壁溫度出現(xiàn)異常升高,一度超過警戒溫度。

為控制內(nèi)襯耐材侵蝕造成的爐壁溫度的升高,需要采取有針對性的改進(jìn)措施,同時要不斷優(yōu)化高爐操作,控制爐內(nèi)氣流相對穩(wěn)定。本文介紹了興澄3200m3高爐投產(chǎn)以來的生產(chǎn)情況,對高爐中后期操作和維護(hù)中存在的問題進(jìn)行了簡要總結(jié),討論了問題產(chǎn)生的原因,提出了相應(yīng)的對策,并對改進(jìn)措施實施后的成效進(jìn)行了評價。

1 興澄3200m3高爐生產(chǎn)概況

興澄3200m3高爐于2009年9月25日開爐投產(chǎn)。高爐本體采用鑄鐵和銅冷卻壁,共設(shè)有16段冷卻壁,爐體冷卻采用軟水密閉循環(huán)系統(tǒng),冷卻壁單路水管自下而上“一貫到頂”。爐缸為傾斜式,采用國產(chǎn)“大塊炭磚+陶瓷杯”結(jié)構(gòu)。興澄3200m3高爐爐體冷卻壁主要參數(shù)如表1所示,2015年~2020年主要生產(chǎn)技術(shù)經(jīng)濟(jì)指標(biāo)完成情況如表2所示。由表2可以看出,至2020年5月初停爐大修前,3200m3高爐主要技術(shù)經(jīng)濟(jì)指標(biāo)一直保持較好水平。

表1 興澄3200m3高爐爐體冷卻壁主要參數(shù)

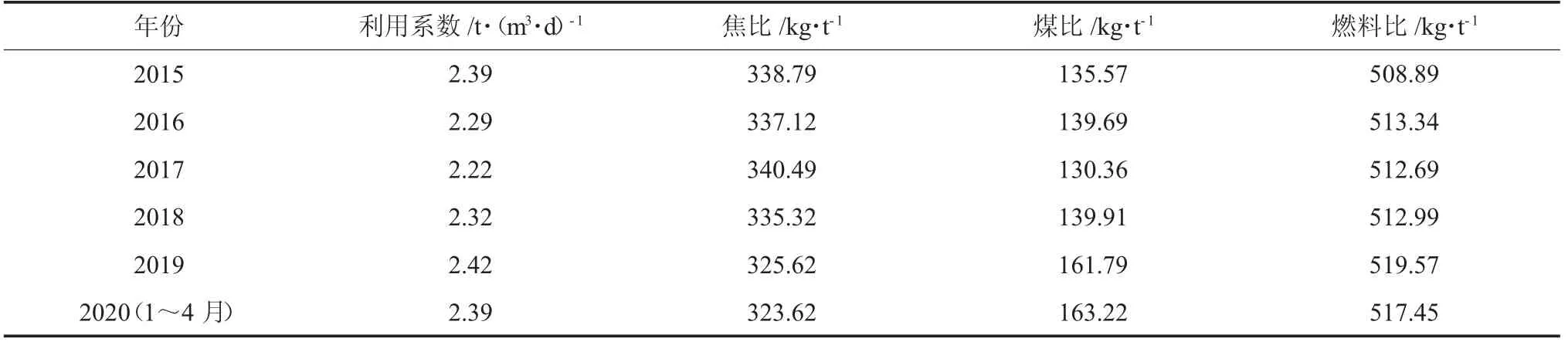

表2 興澄3200m3高爐2015年~2020年主要技術(shù)經(jīng)濟(jì)指標(biāo)情況

2 興澄3200m3高爐存在的問題

2.1 爐身耐材侵蝕

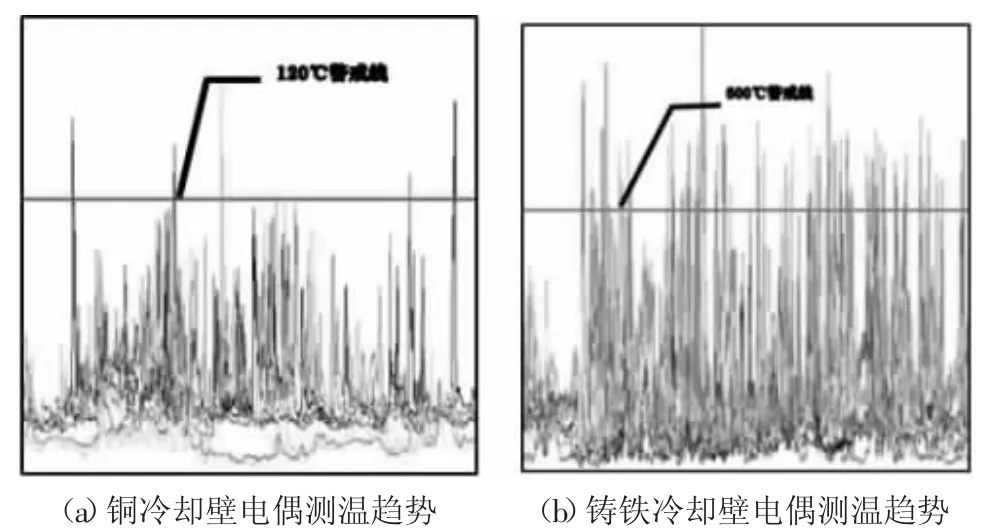

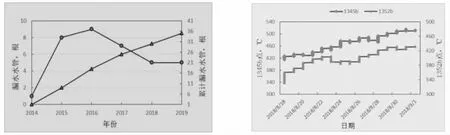

興澄3200m3高爐開爐后的五年里,一直保持較高的冶煉強(qiáng)度。但焦炭、礦石等原燃料條件不斷變化,人員對大型高爐操作經(jīng)驗也有欠缺,爐腹、爐腰和爐身中下部的冷卻壁溫度時常波動,操作爐型的穩(wěn)定性相對較差,一直未有較好的解決效果。自2015年下半年開始,爐身中下部冷卻壁的溫度波動加劇,電偶檢測峰值極高,其中銅段、鑄鐵段冷卻壁頻繁超過120℃和600℃(見圖1),冷卻壁背面頻繁竄煤氣,甚至出現(xiàn)爐殼局部發(fā)紅的狀況。預(yù)測該區(qū)段的內(nèi)襯耐材沖刷侵蝕殆盡,爐腰和爐身下部磚襯出現(xiàn)嚴(yán)重侵蝕甚至脫落,高爐內(nèi)型出現(xiàn)明顯變化[1]。這給高爐操作的穩(wěn)定性和可控性都增加了較大的難度。

圖1 興澄3200m3高爐爐身下部冷卻壁溫度監(jiān)測圖示

2.2 爐體冷卻壁破損

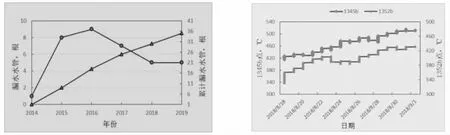

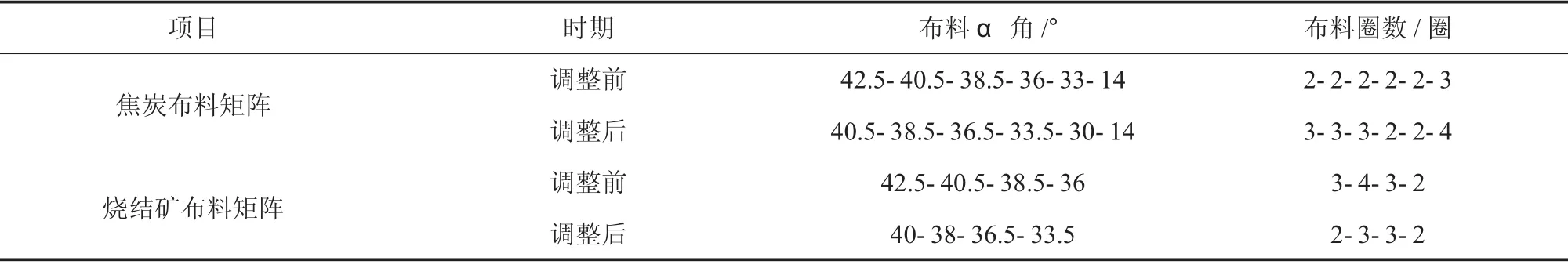

爐腹、爐腰、爐身中下部冷卻壁的損壞,主要是受高溫的煤氣和渣鐵沖刷,高熱流強(qiáng)度及熱沖擊以及堿金屬和鋅的破壞作用[2]。隨著爐身中下部鑲磚和填縫料的深度侵蝕與沖刷,冷卻壁破損在所難免。2015年至2019年間,興澄3200m3高爐的冷卻壁水管漏水?dāng)?shù)量不斷增加(見圖2),主要集中在爐身中下部(第10~13段)的4段鑄鐵冷卻壁上,其次是爐身下部(第9段)銅冷卻壁的部分水管也出現(xiàn)漏水,多在與鑄鐵段的連接部位。

圖2 興澄3200m3高爐冷卻壁水管漏水統(tǒng)計圖示

冷卻壁漏水尤其在漏水量增多后,高爐爐內(nèi)氣流和爐熱的控制難度加大。另外,長時間休風(fēng)時,會出現(xiàn)爐頂點火爆震、復(fù)風(fēng)困難甚至爐涼等生產(chǎn)與安全問題。

2.3 爐缸側(cè)壁溫度升高

2018年8月下旬開始,高爐的爐缸炭磚溫度出現(xiàn)明顯升高現(xiàn)象。其中,偏高的部位在第四層炭磚位于西北方位的1#鐵口和西南方向的3#鐵口下方2000mm的區(qū)域,炭磚測溫點第1352b點(1#鐵口下方,插入深度260mm)和第1345b點(3#鐵口下方,插入深度260mm)的監(jiān)測值持續(xù)升高,最高到510℃以上(見圖3),超過500℃的警戒下限溫度。盡管根據(jù)爐缸監(jiān)測系統(tǒng)推算,溫度最高點的炭磚殘厚還有750mm以上,但該區(qū)域已經(jīng)出現(xiàn)冷卻壁水管封罩“竄火”和爐殼溫度高于其他部位的問題,給爐缸安全及正常生產(chǎn)帶來不可預(yù)測的風(fēng)險。

圖3 爐缸第四層炭磚2點連續(xù)測溫趨勢(升高)

3 采取的對策及效果簡況

3.1 爐身噴涂造襯

鑒于爐身中下部磚襯侵蝕日益嚴(yán)重的情況,于2018年內(nèi),3200m3高爐先后兩次降料面到爐身下部,對爐身段進(jìn)行噴涂造襯,爐身造襯采用“濕法”噴涂方式,噴涂厚度約150mm。首先使用高壓水清洗爐身殘余內(nèi)襯及附著物,然后放入機(jī)械手按設(shè)計爐型噴涂,總施工時間約36小時(見表3)。噴涂后爐身內(nèi)襯相對規(guī)整平滑,恢復(fù)生產(chǎn)后冷卻壁溫度波動區(qū)間收窄,在一段時期內(nèi)氣流穩(wěn)定性得到改善。至于噴涂有效作用的時長,根據(jù)爐身溫度趨勢推測,大致在5~8個月之間,此間對合理操作爐型的形成有一定促進(jìn)。另外,定期監(jiān)測爐殼溫度,及時對爐身冷卻壁之間和層間進(jìn)行壓漿填縫,這對冷卻壁和爐殼可以起到一定的保護(hù)作用。

表3 興澄3200m3高爐爐身噴涂施工節(jié)點概況

3.2 冷卻壁漏水治理

高爐爐體采用軟水密閉循環(huán),對查出漏水點和確認(rèn)漏水的準(zhǔn)確位置帶來了一定的困難。興澄3200m3高爐通過跟蹤軟水補(bǔ)水趨勢,運(yùn)用排除法判斷是否為冷卻壁漏水,再使用透明膠管“U型法”查找和確定漏水的具體位置。治理漏水方面,安排休風(fēng)機(jī)會,對確定漏水的冷卻壁水管進(jìn)行跳接來隔離水系統(tǒng),打壓確認(rèn)后使用不銹鋼波紋管穿管,改為開路水單獨(dú)冷卻(見圖4);并且,在波紋管與原漏水水管之間灌入高導(dǎo)熱性泥漿,能有效的將冷卻壁工作熱面的熱量傳導(dǎo)給波紋管里的冷卻水將熱量帶走,從而起到保護(hù)冷卻壁體的作用,延長冷卻壁的使用壽命[3]。再次漏水穿管困難時,不得已再對該段水管進(jìn)行灌漿密封,然后采取外部打水方式冷卻爐殼。

圖4 高爐冷卻壁水管穿管示意圖

以興澄3200m3高爐的經(jīng)驗,嚴(yán)密監(jiān)測和查出漏水點是治理冷卻壁漏水的基礎(chǔ),早發(fā)現(xiàn)、早治理。查漏及時和治理得當(dāng),對控制漏水量、延緩冷卻壁壽命和維系安全生產(chǎn)都十分有利。

3.3 爐缸侵蝕護(hù)爐

根據(jù)對爐缸炭磚的侵蝕分析與預(yù)判,2018年9月~2020年4月興澄3200m3高爐主要采取配加釩鈦礦、提高爐渣二元堿度、縮小高溫區(qū)上方進(jìn)風(fēng)面積,以及調(diào)整合適冶煉強(qiáng)度等綜合護(hù)爐措施,取得了預(yù)期的效果,爐缸侵蝕嚴(yán)重區(qū)的炭磚溫度逐步下降(見圖5)。加鈦礦護(hù)爐期間,為達(dá)到護(hù)爐效果,保證有Ti(C,N)生成,鐵水[Ti]最低要達(dá)到0.1%以上[4]。受鋼種對鐵水的具體要求限制,并結(jié)合高爐炭磚侵蝕預(yù)測情況,興澄高爐加鈦護(hù)爐實際控制鐵水[Ti]在0.08~0.10%之間為主,制作鈦元素平衡圖作為加鈦參考,保持爐缸有一定的鈦沉積。在一定鈦負(fù)荷條件下,操作上適當(dāng)提高爐渣二元堿度到1.20~1.25,可降低爐渣(TiO2)含量,減少鈦“流失”。縮小高溫區(qū)上方的風(fēng)口面積是常用的手段,在實際生產(chǎn)中找準(zhǔn)具體風(fēng)口、少量縮小乃至封堵風(fēng)口,對控制爐缸溫度有效,對高爐順行穩(wěn)定并無較大的影響。在爐缸炭磚溫度持續(xù)升高后,控制冶煉強(qiáng)度是必要手段。大型高爐在下調(diào)冶煉強(qiáng)度的過程中,容易產(chǎn)生爐況波動的問題,嚴(yán)重時會持續(xù)一段時間。因此,高爐根據(jù)自身的具體情況,調(diào)整合適冶煉強(qiáng)度是兼顧爐況穩(wěn)定和護(hù)爐效果的首要選擇。

圖5 爐缸第四層炭磚2點連續(xù)測溫趨勢(下降)

3.4 操作調(diào)整

(1)適當(dāng)提高爐溫控制基準(zhǔn)和爐渣堿度。爐役進(jìn)入中后期,適當(dāng)提高爐溫控制基準(zhǔn),鐵水物理熱下限從之前1460℃提高到1480℃,鐵水[Si]控制中心值由之前0.35%提高到0.40%,來應(yīng)對因爐襯侵蝕、冷卻壁漏水等帶來的爐熱波動。護(hù)爐時期,鐵水[Si]控制中心值調(diào)整到0.50%,爐渣二元堿度提高到1.20~1.25,以此增加TiO2的還原和爐缸鈦收入,促進(jìn)護(hù)爐效果。

(2)上下部配合調(diào)劑,重點控制邊緣氣流。爐役中后期,隨著爐墻磚襯的侵蝕,邊緣氣流呈現(xiàn)難以“抑制”的狀態(tài)。下部送風(fēng)制度上,在相對穩(wěn)定的風(fēng)量和壓力下,逐步縮小風(fēng)口面積,既對活躍中心有利,也對抑制邊緣有利;按“上下部調(diào)劑相適應(yīng)”原則,上部調(diào)劑從傾向于壓制邊緣,逐步調(diào)整為疏導(dǎo)和穩(wěn)定邊緣,2016年~2020年,興澄3200m3高爐的風(fēng)口送風(fēng)面積由0.419m2逐漸縮小到0.410m2;對主要布料矩陣形式進(jìn)行了調(diào)整,調(diào)整后邊緣氣流的波動幅度范圍收窄,波動頻次明顯減少,氣流穩(wěn)定性得到較長周期的持續(xù)。主要布料矩陣形式調(diào)整前后對比如表4所示。

表4 主要布料矩陣形式調(diào)整前后對比

4 結(jié)語

本文通過對興澄3200m3高爐爐役中后期操作和維護(hù)中存在問題的梳理,分析總結(jié)了問題產(chǎn)生的原因,通過一系列有針對性的工藝操作制度的調(diào)整和優(yōu)化,緩解了3200m3高爐不利因素的影響,實現(xiàn)了一代爐役無中修和安全生產(chǎn),且爐役中后期的主要指標(biāo)仍然得到一定改善,這為今后3200m3高爐運(yùn)行維護(hù)提供了有益的經(jīng)驗。

(1)興澄3200m3高爐爐役中后期存在爐身耐材侵蝕、冷卻壁漏水以及爐缸局部炭磚溫度升高等突出問題,在“不甚嚴(yán)重”的階段,有針對性的采取爐身噴涂造襯、冷卻壁穿管、綜合護(hù)爐以及操作調(diào)整等應(yīng)對措施,取得了較好的效果,同時實現(xiàn)了安全生產(chǎn)和指標(biāo)改善。

(2)以“事后”思維分析,反觀爐役中后期的常見問題,提早采取預(yù)防性措施是必要的。例如,高爐開爐后盡快形成合理的操作爐型,控制邊緣氣流不長時間過分發(fā)展,對爐腰向上到爐身中部區(qū)域的保護(hù),有著極為重要的作用。長期保持合適的冶煉強(qiáng)度,不過分追求利用系數(shù),加上日常鐵口的穩(wěn)定維護(hù),是延長爐缸壽命、維系爐缸安全的有效預(yù)防措施。