基于數(shù)字孿生技術(shù)的數(shù)控機床調(diào)試研究

侯佳欣 孫肇佳

(東北電力大學(xué)工程訓(xùn)練教學(xué)中心,吉林 吉林 132011;吉林工業(yè)職業(yè)技術(shù)學(xué)院智能制造學(xué)院,吉林 吉林 132013)

1 引言

數(shù)控機床在工業(yè)生產(chǎn)中具有重要地位。數(shù)控機床的調(diào)試是指機床從停止狀態(tài)到生產(chǎn)狀態(tài)的過渡過程,而調(diào)試的目的在于測試設(shè)備投入生產(chǎn)后能否正常運行,這也是數(shù)控機床投入使用的重要前置工作[1]。由于數(shù)控機床在使用中面臨多種復(fù)雜環(huán)境,所以調(diào)整優(yōu)化調(diào)試階段的各項參數(shù)需要注重穩(wěn)定性,否則加工工藝和工況的變化都會降低原參數(shù)控制能力。

在數(shù)控機床的實際使用中,傳統(tǒng)調(diào)試方法的過程比較繁雜,包括外觀檢查、通電試驗、MDI實驗和程序調(diào)試等幾十個步驟。其中,對于控制器和執(zhí)行器的調(diào)試過程就占到整個工作時間的四分之一[2]。調(diào)試環(huán)境也會直接影響調(diào)試結(jié)果,由于傳統(tǒng)調(diào)試方法的周期較長,而調(diào)試過程中機床無法繼續(xù)生產(chǎn),難免會造成極大資源浪費,因此國內(nèi)外研究人員提出了對數(shù)控機床進行虛擬調(diào)試的想法。有使用半實物仿真方法調(diào)試控制器的[3],也有利用虛擬樣機進行調(diào)試的[4],還有基于多領(lǐng)域模型的數(shù)控機床控制器進行虛擬調(diào)試的方法[5]。這些虛擬調(diào)試方法盡管在一定程度上彌補了傳統(tǒng)調(diào)試方法的不足,但在復(fù)雜的機床應(yīng)用場景中,效果卻不盡如人意,這也使虛擬調(diào)試的實際應(yīng)用受到了諸多限制。因此,筆者提出了一種基于數(shù)字孿生技術(shù)的數(shù)控機床調(diào)試方法,利用虛實映射對數(shù)控機床構(gòu)建數(shù)字孿生模型,并以此為基礎(chǔ)來研究數(shù)控機床面對復(fù)雜場景時的參數(shù)調(diào)整和優(yōu)化,從而保障機床的控制效果。

2 數(shù)字孿生調(diào)試技術(shù)框架設(shè)計

數(shù)字孿生技術(shù)是一種連接物理實體和虛擬模型的數(shù)字化系統(tǒng),在模擬仿真和產(chǎn)品建模等領(lǐng)域具有很好的技術(shù)延續(xù)性和關(guān)聯(lián)性。數(shù)字孿生技術(shù)典型特征如下:

(1)數(shù)字化雙胞胎。在虛擬空間用數(shù)字化表示物理對象的實體,實現(xiàn)狀態(tài)交互與雙向映射。

(2)同步性。通過實時獲取數(shù)據(jù),從而映射物理實體的狀態(tài)信息。

(3)推演。對孿生的生命周期進行模擬及演進,從而為運營物理實體服務(wù)。

(4)優(yōu)化。為提高生產(chǎn)效率,對物理對象的運行機理和過程進行數(shù)字化描述,并利用大數(shù)據(jù)分析等手段來優(yōu)化動作指令[6]。

數(shù)字孿生作為一種典型共性技術(shù),是由多種學(xué)科融合而成,具有跨系統(tǒng)、跨領(lǐng)域融合的優(yōu)勢,而數(shù)控機床作為一種涉及多學(xué)科的機電一體化產(chǎn)品,其運行過程中具有變量多、強耦合和非線性等特點,這就使得數(shù)字孿生技術(shù)應(yīng)用于數(shù)控機床的使用和調(diào)試過程具有較強的可行性。

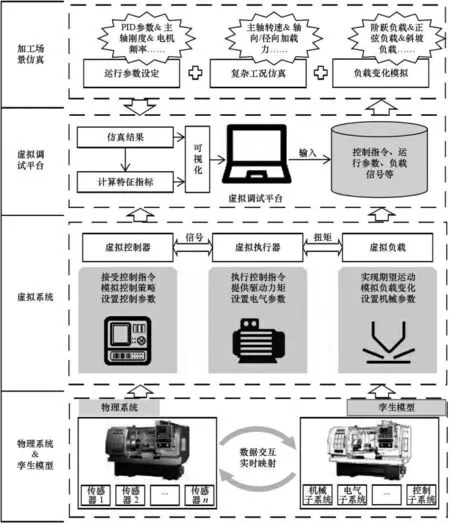

本設(shè)計中基于數(shù)字孿生技術(shù)的數(shù)控機床調(diào)試框架如圖1所示。根據(jù)數(shù)控機床電機系統(tǒng)內(nèi)部耦合特性,先利用實時映射策略構(gòu)建數(shù)字孿生仿真模型,再設(shè)計人機交互平臺,最后利用真實生產(chǎn)環(huán)境模擬仿真模型運動,以進行數(shù)字孿生調(diào)試。

圖1 基于數(shù)字孿生技術(shù)的數(shù)控機床調(diào)試框架

2.1 構(gòu)建數(shù)控機床數(shù)字孿生模型

由于數(shù)控機床運行中涉及變量多、耦合強,使得數(shù)控機床的建模和仿真過程更加復(fù)雜,因此傳統(tǒng)的針對單一方向的仿真軟件已經(jīng)無法勝任,本設(shè)計使用集電氣、自動化、機械與液壓等多學(xué)科、多領(lǐng)域于一體的建模仿真技術(shù)來構(gòu)建數(shù)控機床仿真模型,建模過程如下:

(1)分析數(shù)控機床系統(tǒng),將該系統(tǒng)分為執(zhí)行器、控制器和負載三個部分;多領(lǐng)域模型則分為電氣系統(tǒng)、控制系統(tǒng)和機械系統(tǒng)。

(2)對執(zhí)行器、控制器和負載的各部件進行機理分析。

(3)使用Modelica 作為多領(lǐng)域建模語言,編譯各功能部件的運動機理。

(4)分析研究各功能部件之間的耦合關(guān)系,總結(jié)耦合機理,并實現(xiàn)部件之間的耦合連接。

本設(shè)計中基于數(shù)字孿生技術(shù)的數(shù)控機床構(gòu)建策略如圖2所示。

圖2 基于數(shù)字孿生技術(shù)的數(shù)控機床構(gòu)建策略

多領(lǐng)域仿真建模過程是數(shù)字孿生技術(shù)應(yīng)用的重要前提,只有在全面準確分析研究數(shù)控機床內(nèi)部結(jié)構(gòu)、運動機理和耦合機理基礎(chǔ)上,才能成功建立仿真模型。

2.2 構(gòu)建加工環(huán)境數(shù)字孿生模型

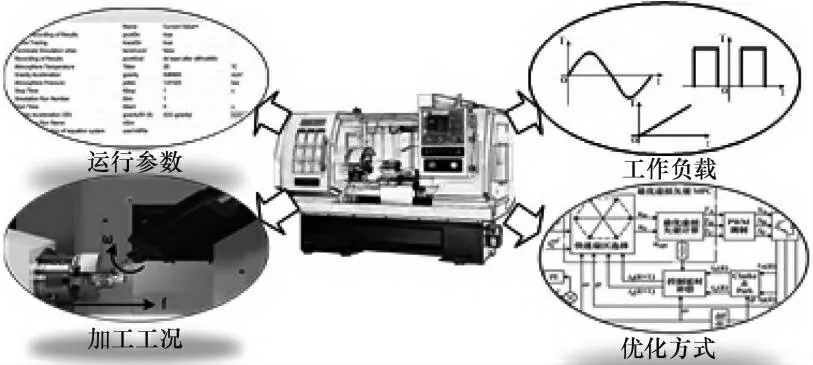

不僅數(shù)控機床的加工場景多樣化、復(fù)雜化,加工場景變化也將直接影響加工效果。由于加工場景中對機床影響較大的因素包括運行參數(shù)、加工工況與運行負載等[7],因而對于加工場景的研究模擬必不可少。在實際生產(chǎn)中,加工場景會產(chǎn)生動態(tài)變化,傳統(tǒng)調(diào)試方法只能根據(jù)初始數(shù)據(jù)調(diào)整各項參數(shù),一旦當數(shù)據(jù)發(fā)生變化將很難做出調(diào)整,所以傳統(tǒng)調(diào)試方法中的一次調(diào)試結(jié)果將影響機床整個生命周期的使用效果,這就使得傳統(tǒng)調(diào)試方法的使用效果不盡如人意。針對這些問題,本設(shè)計使用數(shù)字孿生技術(shù)對加工場景進行仿真模擬,以適應(yīng)加工場景的動態(tài)變化,并對調(diào)試參數(shù)做出相應(yīng)調(diào)整。構(gòu)建加工場景數(shù)字孿生模型策略如圖3所示。

圖3 構(gòu)建加工環(huán)境數(shù)字孿生模型策略

構(gòu)建加工環(huán)境數(shù)字孿生模型的具體步驟如下:

(1)運行參數(shù)設(shè)置。將工作頻率、材料慣性質(zhì)量等與數(shù)字孿生模型相映射的物理實體具體參數(shù)加入模型中。

(2)加工工況設(shè)置。將輸入電壓、加工速度和加工指令等機床實際工作時的參數(shù)輸入數(shù)字孿生模型中。

(3)加工負載設(shè)置。先將如材料類型、質(zhì)量、所處位置等實際加工時的系統(tǒng)內(nèi)部材料相關(guān)數(shù)據(jù)輸入模型中,再推導(dǎo)工作所需扭矩和轉(zhuǎn)動慣量等,然后將實際加工時可能產(chǎn)生的負載擾動數(shù)據(jù)以波形信號的方式加入數(shù)字孿生模型中,使仿真系統(tǒng)感知加工負載。

(4)數(shù)控機床自身抗擾設(shè)置。在實際使用中,由于數(shù)控機床自身具有抗擾能力,可將機床自身的抗擾方法經(jīng)過模擬輸入模型中,以便更加真實地反映機床的實際加工過程。

2.3 數(shù)字孿生模型調(diào)試策略

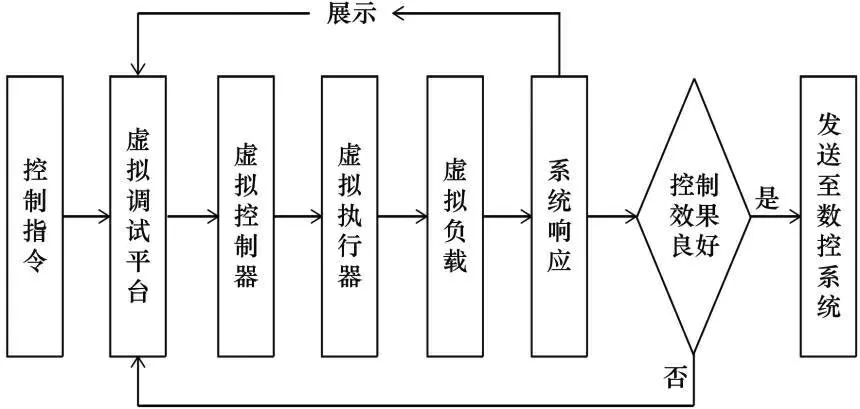

經(jīng)過上述過程建立好數(shù)字孿生模型后,應(yīng)制定適合本系統(tǒng)的調(diào)試策略。調(diào)試需要調(diào)試平臺、控制器、執(zhí)行器和負載等部分配合運行,本設(shè)計中調(diào)試策略結(jié)構(gòu)設(shè)計如圖4所示。

圖4 數(shù)字孿生模型調(diào)試策略

調(diào)試平臺應(yīng)對數(shù)字孿生模型進行參數(shù)調(diào)整和運動控制,以控制模型完成指定動作,并且實現(xiàn)控制效果的可視化,所以調(diào)試平臺必須要連接模型,從而實時進行上傳下載等通信功能。通過調(diào)試平臺修改的模型系統(tǒng)參數(shù)包括控制指令I(lǐng)、輸入電壓V、加載力F、負載擾動L、工作時間t,以及機械、電氣和控制的三組參數(shù)PM、PE和PC。具體如公式(1)所示。

式中,Ci 是控制場景,控制指令I(lǐng) 包括機床運行中需要設(shè)置的主軸轉(zhuǎn)速和進給速度等參數(shù)。

運行結(jié)果為Ri,包括速度響應(yīng)nRi和角度響應(yīng)φRi。具體如公式(2)所示。

通過調(diào)試平臺將仿真結(jié)果以數(shù)據(jù)和圖像的形式進行可視化展示,再根據(jù)響應(yīng)曲線結(jié)果分析判斷調(diào)試結(jié)束還是繼續(xù)。

調(diào)試完畢,將所得最優(yōu)結(jié)果參數(shù)組Poi上傳至實際數(shù)控機床,具體包括機械、電氣和控制的三組參數(shù)PM、PE和PC。具體如公式(3)所示。

圖5為數(shù)字孿生模型調(diào)試流程。數(shù)字孿生模型調(diào)試方法借助仿真模型對數(shù)控機床實體進行實時映射,實現(xiàn)了全過程的精準描述,從虛擬仿真層面完成了對實體機床的調(diào)試工作。

圖5 數(shù)字孿生模型調(diào)試流程

3 數(shù)控機床數(shù)字孿生調(diào)試試驗

為驗證本設(shè)計中數(shù)控機床數(shù)字孿生調(diào)試技術(shù)的可行性和調(diào)試效果,筆者以數(shù)控機床的主軸系統(tǒng)作為實驗對象,使用數(shù)字孿生調(diào)試技術(shù)對主軸速度環(huán)PID 參數(shù)進行調(diào)試。

3.1 構(gòu)建主軸系統(tǒng)數(shù)字孿生模型

首先將主軸系統(tǒng)分為三個子系統(tǒng),分別是機械子系統(tǒng)、電氣子系統(tǒng)和控制子系統(tǒng);再用Modelica 多領(lǐng)域建模語言分別描述三個子系統(tǒng)及其耦合關(guān)系,并對系統(tǒng)中元件建模、連通與耦合連接;然后實時記錄采集主軸系統(tǒng)數(shù)據(jù),并將數(shù)據(jù)傳輸至數(shù)字孿生系統(tǒng),實現(xiàn)實時映射,從而完成數(shù)字孿生系統(tǒng)建模,具體設(shè)計如圖6所示。

圖6 主軸系統(tǒng)數(shù)字孿生模型

3.2 構(gòu)建數(shù)字孿生調(diào)試平臺

本設(shè)計中的數(shù)字孿生調(diào)試平臺使用前后端分離框架搭建。為確保數(shù)據(jù)傳輸?shù)目焖傩院头€(wěn)定性,與機床的數(shù)據(jù)傳輸應(yīng)用FOCAS 通訊協(xié)議。先將搭建好的數(shù)字孿生系統(tǒng)使用FMI 標準發(fā)布為FMU 文件,再通過通信網(wǎng)絡(luò)連接至網(wǎng)頁后端,從而實現(xiàn)平臺和模型的連接。數(shù)字孿生調(diào)試平臺界面如圖7所示。

圖7 數(shù)字孿生調(diào)試平臺界面

圖7的界面中設(shè)計了虛擬工況和控制指令等調(diào)節(jié)按鈕,以及重要數(shù)據(jù)顯示和實時相應(yīng)曲線。這樣通過響應(yīng)時間、穩(wěn)態(tài)誤差和超調(diào)量等參數(shù),就能夠直觀看出控制效果,便于判斷與修改運行參數(shù)。

3.3 主軸系統(tǒng)參數(shù)調(diào)試

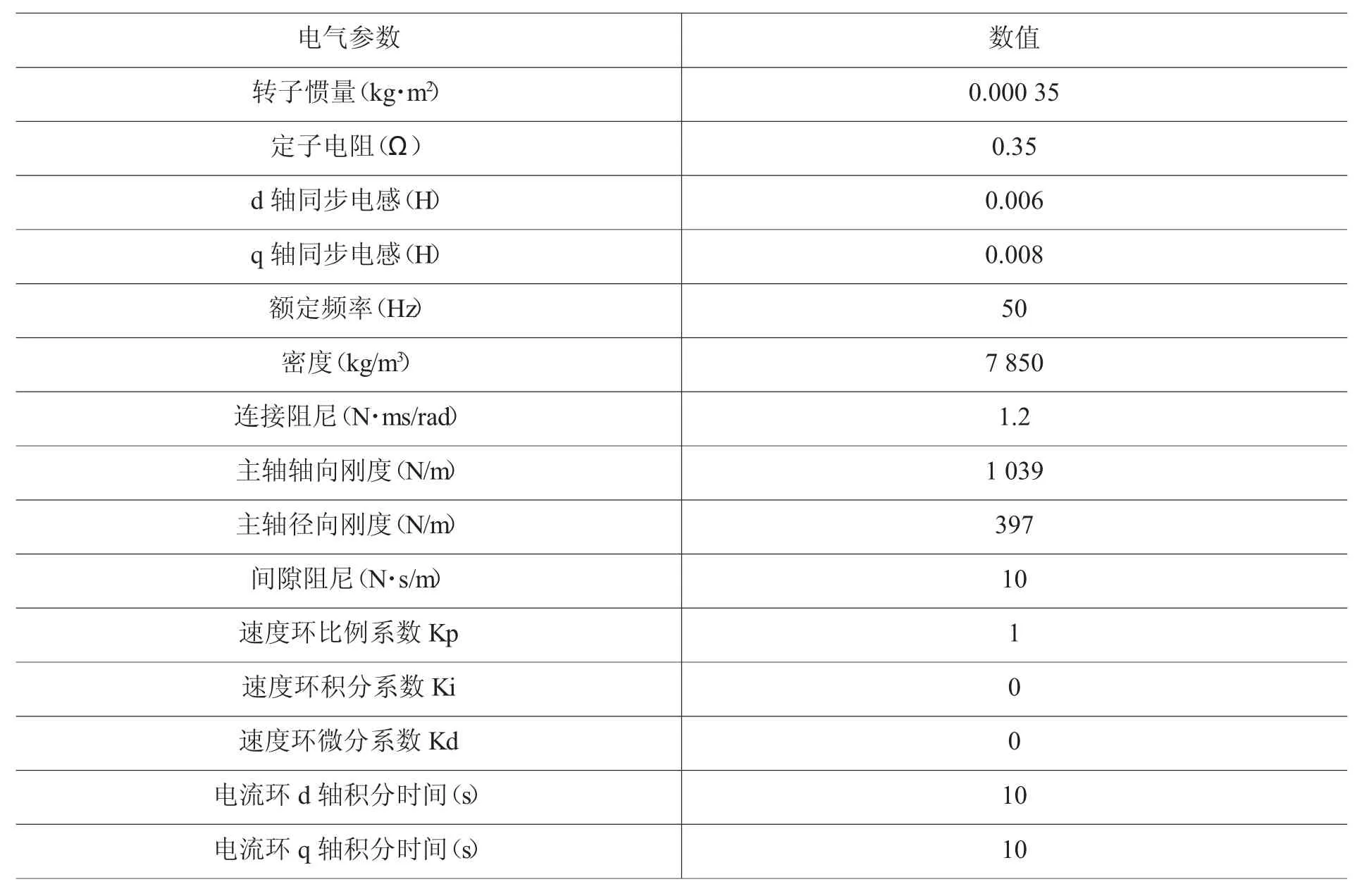

數(shù)控機床主軸系統(tǒng)的調(diào)試應(yīng)在一定的加工參數(shù)下進行,本設(shè)計中系統(tǒng)的初始參數(shù)設(shè)置如表1所示。

表1 系統(tǒng)初始參數(shù)設(shè)置

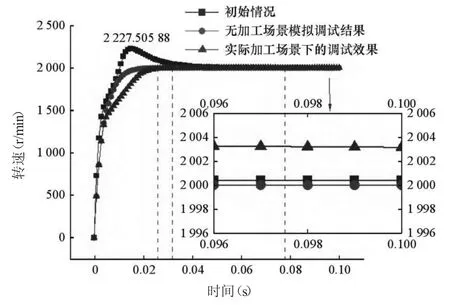

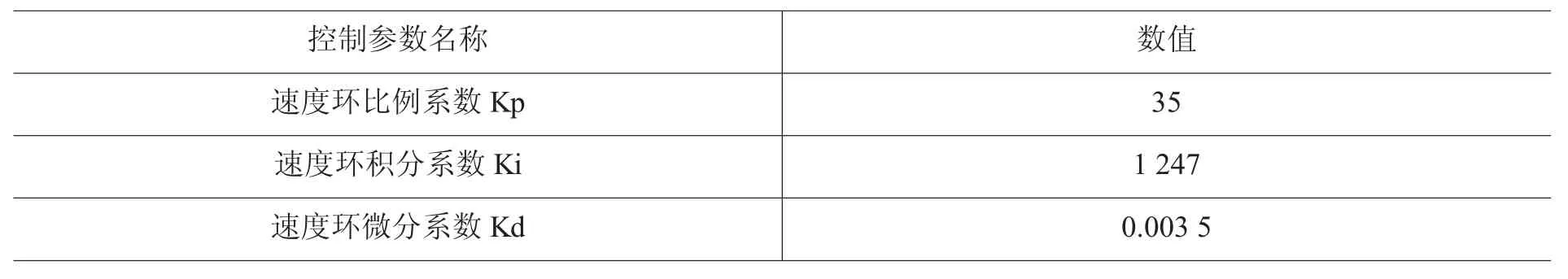

圖8為三種工況下的系統(tǒng)響應(yīng)曲線。其中,初始參數(shù)下,即未調(diào)試系統(tǒng)的響應(yīng)時間長且穩(wěn)態(tài)誤差大。當增加速度環(huán)比例增益至曲線中有較少超調(diào)量時,改變了速度環(huán)積分增益,降低了超調(diào)量,減小了穩(wěn)態(tài)誤差值。經(jīng)過調(diào)試后,可得如表2所示的優(yōu)化后參數(shù)。

圖8 三種工況下系統(tǒng)響應(yīng)曲線

表2 調(diào)試優(yōu)化后參數(shù)

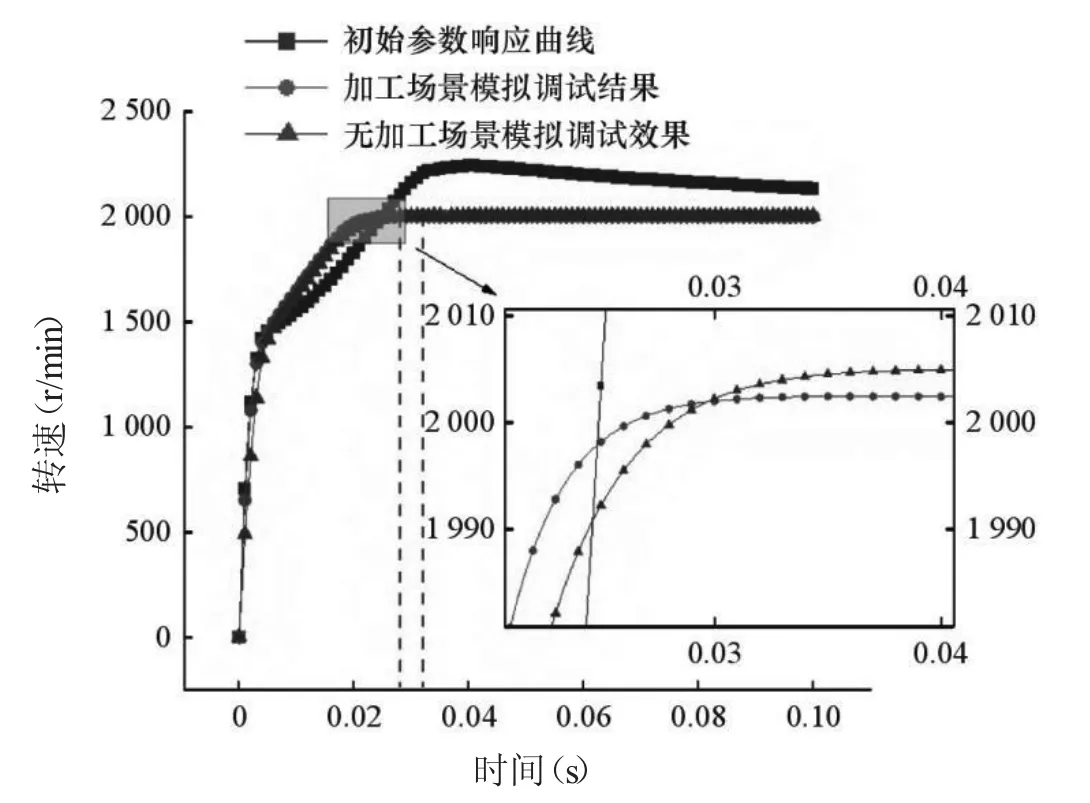

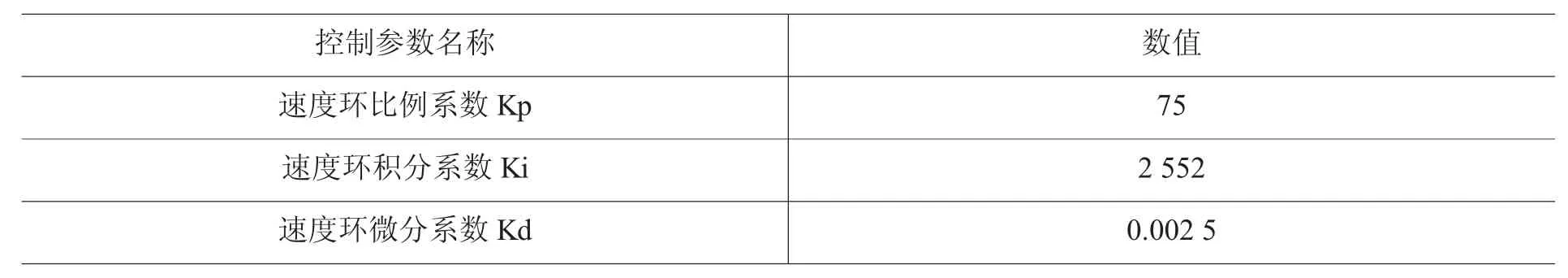

優(yōu)化后的主軸轉(zhuǎn)速設(shè)定為2 000 r/min。從圖8可以明顯看出,調(diào)試后響應(yīng)曲線的穩(wěn)態(tài)誤差和超調(diào)量都有了較大改善;增加負載后響應(yīng)曲線的響應(yīng)時間增加至33 ms,穩(wěn)態(tài)誤差增加至3.18,超調(diào)量為0。通過對比可以看出,添加加工場景后,控制效果出現(xiàn)失準現(xiàn)象。因此,為使數(shù)字孿生系統(tǒng)調(diào)試方法更加有效,應(yīng)加入加工場景仿真模擬,設(shè)置初始參數(shù)與前文相同、進給速度為1 m/s、軸向和徑向加載力均為200 N、輸入電壓為270 V。模擬實際加工負載變化規(guī)律,并將傳統(tǒng)主控數(shù)控機床前饋補償?shù)目箶_方式加入仿真系統(tǒng)中;設(shè)置主軸轉(zhuǎn)速2 000 r/min,可以得到如圖9中的初始響應(yīng)曲線和優(yōu)化后響應(yīng)曲線;重復(fù)調(diào)試步驟,可以得到如表3所示的優(yōu)化參數(shù)設(shè)置。

圖9 增加加工場景后調(diào)試響應(yīng)曲線

表3 增加加工場景后優(yōu)化參數(shù)設(shè)置

增加加工場景的模擬仿真后,可以看出響應(yīng)速度為29 ms、穩(wěn)態(tài)誤差為1.47、超調(diào)量為0,說明本次調(diào)試的響應(yīng)速度較快且控制精度高。在實際加工中,與未增加加工場景的調(diào)試結(jié)果的對比數(shù)據(jù)如表4所示。

表4中的響應(yīng)時間縮短了12.12%、穩(wěn)態(tài)誤差降低了53.86%。由此可見,在實際加工情況下,經(jīng)過數(shù)字孿生系統(tǒng)調(diào)試后的參數(shù)更加適合。

4 結(jié)論

針對數(shù)控機床系統(tǒng)的傳統(tǒng)調(diào)試方法存在的諸多不足,提出了一種基于數(shù)字孿生技術(shù)的數(shù)控機床調(diào)試方法。通過設(shè)計并構(gòu)建了數(shù)字孿生模型,并根據(jù)實際加工場景對調(diào)試過程做出改進,搭建了數(shù)字孿生系統(tǒng)調(diào)試平臺,最后使對數(shù)控機床的主軸系統(tǒng)進行了驗證試驗,進一步說明了應(yīng)用數(shù)字孿生系統(tǒng)進行數(shù)控機床的調(diào)試方法的可行性。由于該調(diào)試效果優(yōu)于傳統(tǒng)調(diào)試方法,并且系統(tǒng)響應(yīng)時間和穩(wěn)態(tài)誤差等都得到改善,在節(jié)約人力物力的同時,不失為一種高效智能的現(xiàn)代化調(diào)試方法。