變電壓電解加工對槽側壁錐度的改善研究

陸嘉文,朱棟,任明珠,張曉博

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

質子交換膜燃料電池是一種將燃料中的化學能直接轉化為電能的發電裝置,具有能量轉化效率高,無污染等特點,在新能源汽車等方面有著廣泛的應用[1-2]。雙極板是燃料電池的關鍵,金屬雙極板相比石墨雙極板在強度、延展性、加工工藝、導電導熱性能等方面更具優勢,具有很大的發展前景[3-4]。

槽結構是雙極板的主要結構,雙極板槽結構傳統的成型方式主要有液壓成型、沖壓成型和鑄造成型。電解加工因其加工效率高、表面質量好、無殘余應力、無工具損耗等特點[5-6]逐漸被應用于雙極板槽結構的加工中。NATSU W等人利用射流電解加工的方法在304不銹鋼表面加工出多槽結構[7]。JIANG X C等通過調整陰極沿流程方向的尺寸,減小了槽沿流程方向加工深度的變化[8]。

電解加工在金屬板槽結構方面的應用日趨成熟,但仍有很多問題需要解決,如加工槽側壁時產生的錐度問題。本文針對電解加工304不銹鋼槽結構時存在的錐度問題,采用變電壓的加工方法[9-10],開展變電壓單槽電解加工的仿真和實驗。

1 單槽變電壓電解加工方法介紹

在單槽恒電壓電解加工過程中,由于雜散腐蝕等原因,槽的側壁存在錐度問題。通過調節加工過程中的電壓參數,來改變不同加工時間的材料溶解速度,以影響槽側壁的成形(圖1)。

圖1 槽的振動電解加工過程

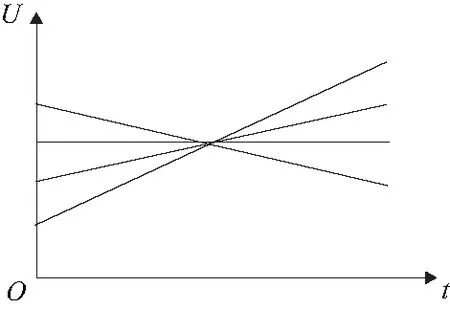

線性變電壓是加工過程中調節電壓的主要方式之一,在加工過程中易于實現。通過改變電壓變化的范圍,可得到不同的線性變電壓曲線(圖2),進而控制電解加工的雜散腐蝕,改變試件的側壁錐度。

圖2 線性變電壓曲線

本文主要通過采用改變加工過程中電壓的方法,對槽的側壁錐度進行改善。

2 變電壓對槽錐度影響的電場仿真

以14V為中心電壓,開展線性變電壓的電場仿真研究,分析不同變電壓參數對槽側壁錐度的影響情況,驗證變電壓改善槽側壁錐度的可行性。

根據實際的加工初始狀態構建單槽電解加工的二維截面電場仿真模型(圖3)。工件陽極與工具陰極的初始間隙取0.1mm,工具陰極的進給速度為0.1mm/min。雙極板槽的深度一般在0.5mm~2.5mm之間[11-12],取工具陰極進給量為0.7mm。工件表面不加工部分用絕緣塊壓住,采用小間隙代替兩重合的邊界。

圖3 單槽電場仿真模型

電極間隙內的電場分布滿足拉普拉斯方程[13]:

式中:φ為電極間的電勢;x、y為二維平面上的笛卡兒坐標。

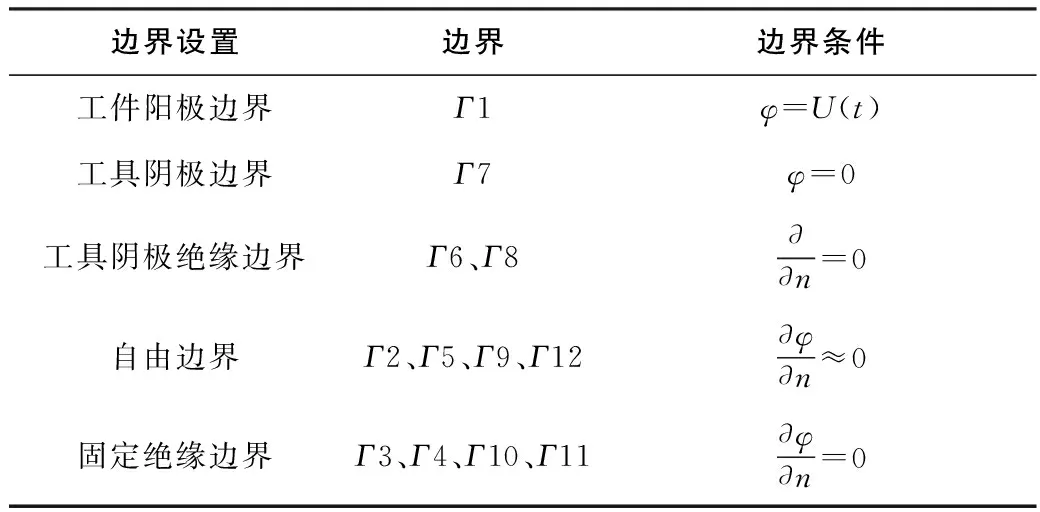

根據實際的加工參數設置仿真模型的邊界條件(表1)。

表1 仿真模型邊界條件

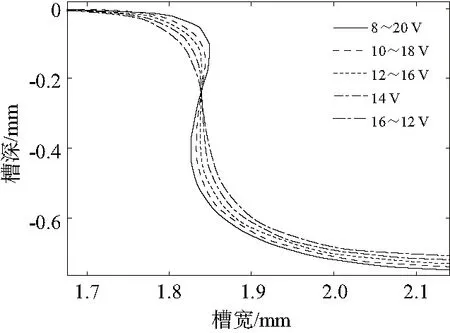

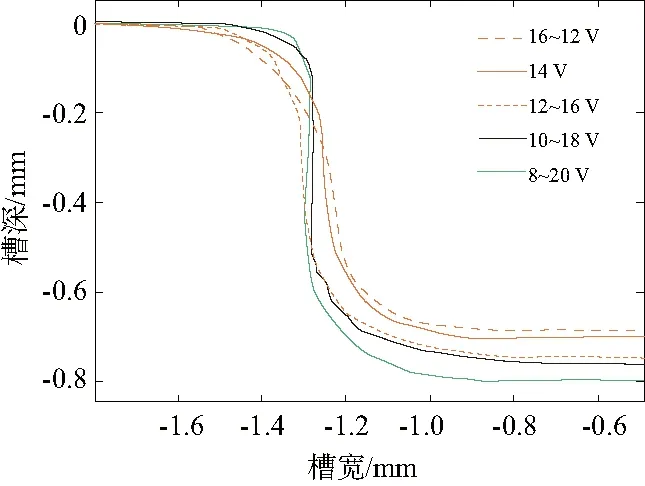

以14V為中心電壓,開展16~12V、14V、12~16V、10~18V以及8~20V的線性變電壓仿真,得到在不同變電壓仿真下槽的截面輪廓(圖4)。通過比對不同仿真參數下的槽側壁輪廓,可以發現線性變電壓對錐度改善有明顯的效果。16~12V線性變電壓時,錐度問題相對14V恒壓更加明顯;12~16V線性變電壓時,錐度問題相對于14V恒壓得到了改善;隨著調壓范圍的增大,改善效果更加明顯,在8~20V線性變電壓時,槽的下部寬度大于上部寬度,出現了負錐度。

圖4 變電壓仿真下槽的單側輪廓線

仿真研究結果表明:采用線性變電壓,通過調節加工過程中的平衡間隙,可有效地改善槽的側壁錐度。

3 變電壓單槽振動電解加工實驗

為了驗證仿真結果的可靠性,開展以14V為中心的線性變電壓單槽振動電解加工實驗,研究線性變電壓對槽側壁錐度的改善情況。

3.1 實驗內容

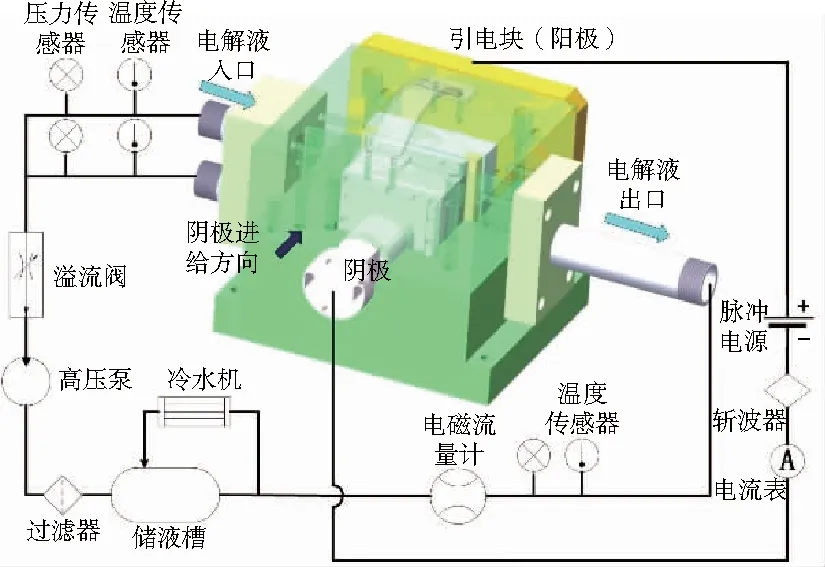

實驗在自主研制的振動電解加工機床上進行,實驗采用最大電流為5 000A的穩壓脈沖電源,通過斬波器來實現電壓與振動的耦合控制。夾具采用環氧樹脂材料,其具有良好的剛性和絕緣性。采用雙入口進液的方式,確保加工過程中流場的穩定。過濾系統和冷卻系統能有效保證加工過程中電解液濃度和溫度的穩定性。通過加工系統中的電流、電壓、溫度、壓力和流量傳感器,可實現對加工過程中參數的實時監測(圖5)。

圖5 單槽電解加工系統原理圖

實驗所采用的工件和工具陰極使用材料為不銹鋼304(圖6)。工件通過壓板固定在陰極引電板上,加工過程中絕緣壓塊通過彈簧緊貼在工件壓板表面。工具陰極寬度為2mm。側壁進行絕緣處理,避免陰極側壁對加工槽錐度的影響,工具陰極隨機床主軸做振動進給運動。

圖6 工件、陰極及其剖面示意圖

采用的電解質溶液是質量分數為20%的硝酸鈉溶液,入口壓力為0.8MPa,電解液溫度控制在30 ℃。實驗采用振動進給加工,振動頻率為10Hz,振動幅度為0.25mm,機床主軸進給速度為0.1mm/min。加工初始間隙為0.1mm,總進給量為1mm。單個振動循環的通電時間占振動周期的1/9。

采用不同的線性變電壓參數(表2),開展變電壓振動電解加工實驗,分析不同變電壓參數下槽的側壁錐度情況。

表2 變電壓振動電解實驗電壓參數

3.2 結果分析

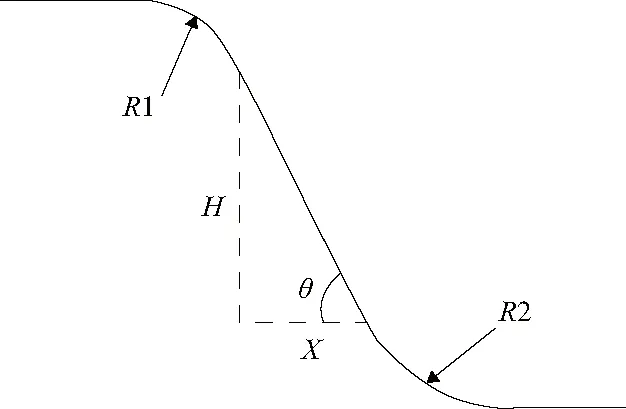

電解加工槽結構不可避免地會出現加工圓角,為減小加工圓角對槽側壁錐度的影響,在分析錐度時,去除圓角對錐度的影響(圖7),本文的錐度計算公式為

式中:H為去除加工圓角影響后的槽高度;X為去除圓角影響后的槽側壁單邊跨距。圖7中,R1為槽的頂部圓角,R2為槽的底部圓角;θ為槽的錐度。θ越大,槽的錐度越大;θ>90°時,槽為負錐度。

圖7 錐度評價標準示意圖

在工具顯微鏡下對不同變電壓參數得到的試件進行觀察,獲得加工后槽的截面輪廓(圖8)。由圖8可以看出,14V恒電壓加工條件下,槽的側壁有明顯的錐度;當電壓由16V線性減小到12V時,槽側壁錐度明顯減小;當10~18V線性變電壓加工時,槽的側壁基本垂直,錐度改善效果明顯;當進一步擴大變電壓范圍時,線性變電壓范圍為8~20V時,槽側壁甚至出現了負錐度。

圖8 變電壓振動電解加工下槽的截面輪廓圖

提取變電壓振動電解加工下槽的輪廓截面線(圖9)。從圖9中可以看出,隨著初始電壓的減小,結束電壓的增大,槽側壁錐度逐漸增加,實驗結果與仿真結果相符。

圖9 變電壓加工下槽的單側截面輪廓線

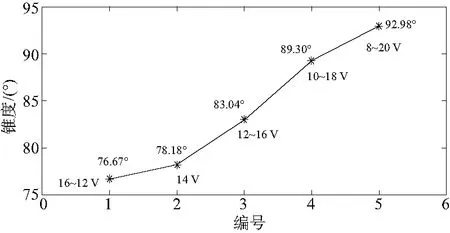

通過錐度計算,獲得試件的側壁錐度值(圖10)。錐度值隨著加工前后電壓差的增大而增大,合理調節線性變電壓的參數,能夠改善由于雜散腐蝕等原因造成的錐度問題,將槽的側壁控制到近似垂直。在10~18V線性變電壓振動電解加工時,槽的側壁錐度值為89.3°,接近于垂直。由不同變電壓參數加工出的槽側壁錐度值可得,線性變電壓振動電解加工可以有效改善槽的側壁錐度。

圖10 變電壓振動電解加工下槽的錐度

4 結語

本文針對304不銹鋼開展變電壓振動電解加工仿真和實驗,以改善槽的側壁錐度。根據仿真和實驗結果,可以得出以下結論:

1)開展變電壓單槽電解加工電場仿真,仿真結果表明變電壓能改善槽的側壁錐度。

2)開展變電壓單槽振動電解加工實驗,電壓由10~18V線性變化時,能有效加工出側壁近似垂直的槽。