數字化激光投影技術的研究與應用

葉順堅,梁瑩,劉立安,張柳鋒,游廷光

(上海航天精密機械研究所,上海 201600)

0 引言

伴隨著MBD技術在航空領域中的應用,數字化裝配技術不斷涌現,激光投影裝配技術就是其中的典型代表之一。近年來,航天任務急劇增加,航天領域大力推行智能制造、全三維下廠等數字化技術,以期提升研制效率與質量。數字化激光投影裝配技術在提高裝配效率、提升產品質量方面有較大優勢,本文闡述了數字化激光投影技術在運載火箭艙體裝配中的應用及研究實例。

1 激光投影技術

1.1 激光投影介紹

20 世紀80 年代起,隨著網絡技術、計算機技術的不斷發展,歐美航空企業陸續地開展了飛機數字化裝配技術的研究與應用,取得了巨大成功,其中數字化激光投影技術在飛機不同部位定位安裝、復合材料鋪層中得到了廣泛應用。

數字化激光投影技術是利用CAD數模,將模型以激光線條的形式按1∶1的比例投影在物體表面上,利用投影成像完成較高精度的數模還原。投影生成的激光線條為清晰可見的綠色激光,一般波長625nm,功率<30mW[1]。高精度的激光線條為技能人員提供了操作指導方案,可以完成高精度的定位與安裝;同時,為檢驗人員提供了高效的質量控制檢查方法,可以完成“智能識別”安裝位置與安裝質量的檢驗。

1.2 激光投影技術原理

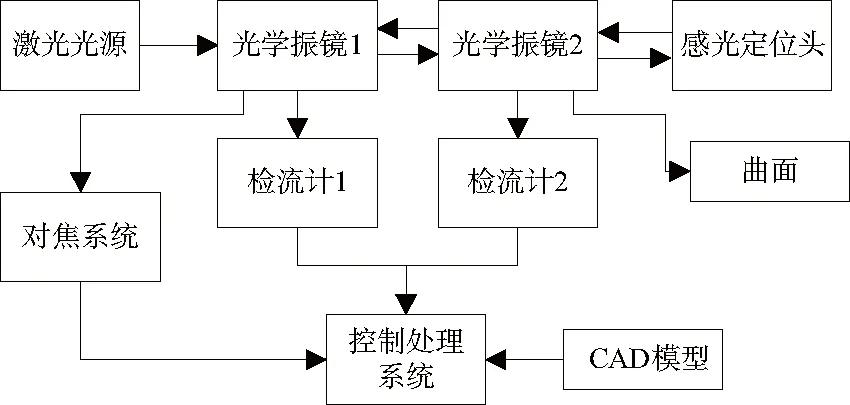

數字化激光投影是指通過激光投影儀將被投產品的三維模型按1∶1比例投影在工作面上。激光投影儀一般由激光發射器、光學振鏡、感光定位頭、對焦系統、控制系統等組成,如圖1所示[2]。

圖1 激光投影原理圖

激光束通過一對光學振鏡和匹配檢流計在x軸和y軸上反射和操作,對焦系統將初始激光束擴展,以正確對焦在遠處的物體上,控制處理系統精確地將光束指向物體表面,生成可見圖案、標識、三維及二維光線等。

2 火箭艙體裝配現狀

運載火箭結構系統主要包括貯箱和鉚接艙段,以下統稱艙體。艙體是運載火箭的基體,它承載火箭的全部載荷,安裝與連接各種設備和儀器,貯存全部燃料,其重要意義不言而喻,艙體產品的質量直接決定了火箭運行的可靠性[3]。

目前,運載火箭鉚接艙段、貯箱箱底上的支架、支座、角片、四防等產品普遍采用手工方式進行測量、引基準線、劃位置線、定位安裝,加工方法落后、精度及質量穩定性差,容易導致諸如劃線位置、開孔尺寸錯誤等低層次質量問題。同時,由于加工方法的落后,導致操作人員及檢驗人員勞動強度大、生產效率低下,難以支撐運載火箭的高密度發射需求,其裝配過程如圖2所示。

圖2 人工手動劃線裝配

3 數字化激光投影關鍵技術

3.1 激光投影系統標定技術

為了能將CAD數模1∶1的投影成像到火箭艙體工作面上,需將激光投影系統坐標系與世界坐標系進行統一,也就是說要對激光投影系統進行標定。通過標定板上的目標定位點來完成激光投影系統的標定工作。目標定位點為圓柱形的標準塊,安裝在標定板上的孔位中。激光投影系統檢測到目標定位點的方位,而目標定位點的空間方位可由激光跟蹤儀事先測得,再根據已測得的數據對激光投影系統進行標定。

圖3 坐標系標定原理

世界坐標系和激光投影系統坐標系的幾何關系如下:

(1)

即:

(2)

設旋轉矩陣為R:

(3)

則

(4)

投影坐標系變換時,分別繞x軸、y軸和z軸旋轉α、β、γ角度,便可建立兩個坐標系之間的聯系,如式(5)所示。因此激光投影系統坐標系和三維數模坐標系之間可以進行相互轉換。

(5)

3.2 激光投影模擬仿真技術

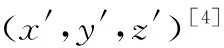

根據定位原理,定位點至少需選擇3個。但依據工程經驗,3個定位點必然會引起較大位置偏差,而多個定位點則能補償誤差,提升激光投影精度。因此,實際激光投影成像至少要求用6~8個定位點。在模擬仿真實驗過程中,通過測量6個產品上的目標點,可獲得含6個未知數(ω,φ,κ,Px,Py,Pz)的方程,利用MATLAB軟件進行運算。同時,確定在CATIA中進行模擬的6個目標點的參數值,如表1所示,其中V為垂直方位角、H為水平俯仰角[5]。

表1 目標點參數值

利用MATLAB軟件對由CATIA生成的三維數模及激光投影坐標系下的數值進行仿真,可以判定基于6點定位的坐標系下,理論模型與實際投影圖像之間的誤差接近于0,能夠滿足投影需求。

4 數字化激光投影技術在火箭艙體裝配中的應用

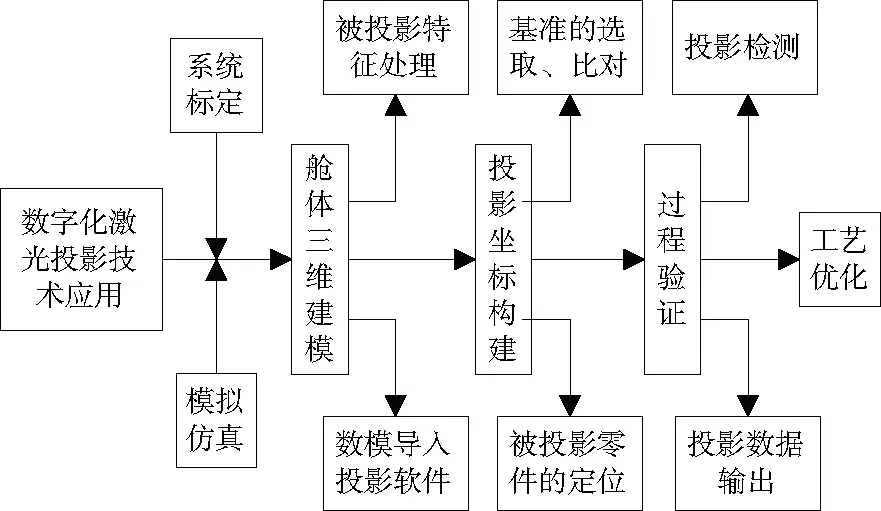

數字化激光投影技術在火箭艙體裝配中的應用總體實施路徑如圖4所示,主要分為艙體三維建模、投影坐標構建、過程驗證及工藝優化4個過程,每個過程均有具體的工作項目。

圖4 總體實施路徑

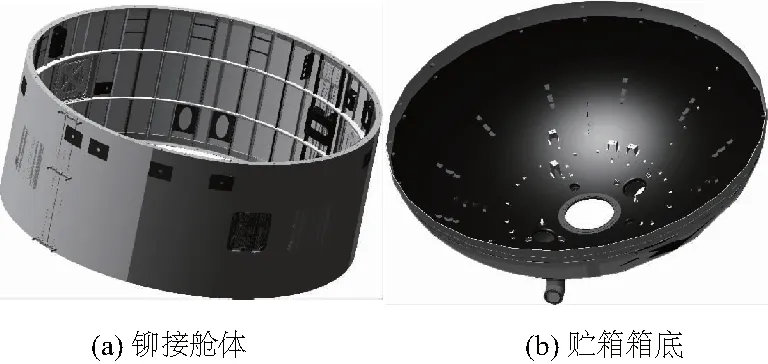

4.1 三維建模

由于數字化激光投影技術適用于開敞性好的產品安裝場景,因此選取運載火箭結構系統中的鉚接艙體以及貯箱箱底上的支架、支座、角片等安裝為研究對象,實施數字化激光引導裝配。選取典型的鉚接艙體和貯箱箱底,構建其三維數模。產品上的顯著特征,如基準線、基準面以及開孔、標準圓等需在數模中一一呈現,并確保三維數模的準確性(裝配中不使用或不能作為參考基準的其他特征無需建模)。將運載火箭鉚接艙體和貯箱箱底的三維模型導入至激光投影專用軟件中。被投影信息應包含產品的主要特征,如投影輪廓線、航向、圖號(部分易錯支架,需增加投影托板螺母孔位等附加信息)等信息,產品三維數模如圖5所示。

圖5 運載火箭鉚接艙體、貯箱箱底三維模型圖

4.2 坐標構建

根據系統標定及模擬仿真結果,選取火箭艙體實物上的基準點、基準孔或者粘貼靶標(至少6處),構建實物基準。實物基準與軟件中的三維數模基準進行比對,判斷實物基準與理論基準的偏差。若偏差在可接受范圍內,開展后續工作;若偏差超出要求值,則實物與三維數模進行基準擬合,構建相對坐標系。

將待定位零件的特征信息投影至產品表面上,將零件調整好位置后擺放至外形與激光線條重合,確定航向、孔位等信息無誤后,即定位完成。

4.3 過程驗證

投影結束后,對于投影結果的驗證和鑒定可以通過兩種途徑或方式來檢驗投影位置的正確性:1)更換坐標系,直接利用三維數模重新進行投影,測量和比較實際與理論安裝位置的吻合程度;2)采用傳統測量方式,測量被安裝產品的位置正確性。

4.4 工藝優化

根據工藝試驗結果,優化完善產品投影特征信息,投影順序,固化基準點、標準圓、靶標粘貼位置等的選擇。形成運載火箭鉚接艙體和貯箱箱底激光引導裝配工藝規程和激光投影檢驗規程等。

4.5 應用效果

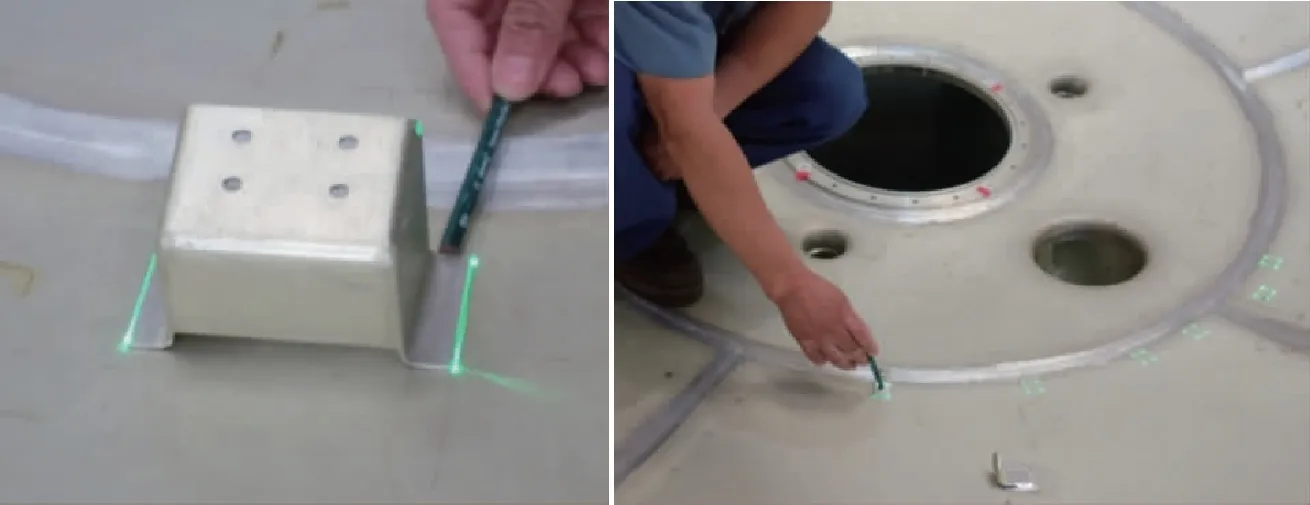

在某運載火箭艙體支架、支座安裝上開展了激光投影裝配試驗,選取4個基準象限以及2處標準孔位,控制激光投影設備捕捉6處基準點靶標,建立實物坐標系。經測量實物坐標與三維數模理論坐標存在2.5mm偏差,進行相應補償處理。

選取支架、支座兩側安裝邊及航向、編號等特征信息進行投影輸出,如圖6、圖7所示。經激光跟蹤儀測量以及劃線驗證,激光投影輸出線條與理論安裝位置無偏差,滿足技術文件要求,具有較好的激光引導裝配及過程驗證效果。

圖6 鉚接艙體激光引導裝配

圖7 貯箱箱底激光引導裝配

5 結語

作為一種基于MBD的新興數字化裝配技術,激光投影技術在飛機裝配、船舶制造、復合材料制造等領域得到了廣泛應用。目前,在航天裝配領域正在開展應用研究。與傳統的劃線樣板、模具等制造方式相比,它有如下幾點顯著的優勢:

1)與傳統型架、樣板、模具輔助制造相比,應用激光數字化量傳方式,定位精度更高。5m的定位精度能達到0.2mm。較高的定位精度能夠實現最大限度地減少裝配過程中操作人員變量的影響;高精度的投影能夠有效提升裝配質量;實時檢測能有效減少制造錯誤[6-7]。

2)相比工裝、樣板、鉆模等物理手段,激光引導裝配方法可快速實現設計的變更或偏離,且不會產生相應工裝變更的成本,具有較好的經濟性,一次性投入的成本也不高[8-9]。

3)采用激光引導裝配和過程驗證之后,局部自動化、數字化程度提高,操作時不必查看總圖和零件圖,只需按照圖號選擇相應裝配程序,選定基準后,只需1人按照投影劃線,減少了大量的看圖、看工藝、安裝工裝等的時間,工作效率顯著提升。

4)通過數字化激光引導裝配與過程驗證技術的研究與應用,打通了航天制造設計端到現場制造端的全三維數字化,提高了現場生產可視化與工藝集成應用能力,起到了良好的全三維數字化制造示范作用。