基于Ansys Maxwell的電磁式磁滯張力器仿真分析

王慶東,夏港東,秦浩杰,周文聰,張昊

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

在紡織加工過程中,紗線張力是一個十分重要的參數,從紡紗到織造的各個工序,張力的大小和穩定直接關系到產品質量、生產效率以及后續加工的順利進行[1]。因此,紗線張力器成為控制紗線張力必不可少的裝置。

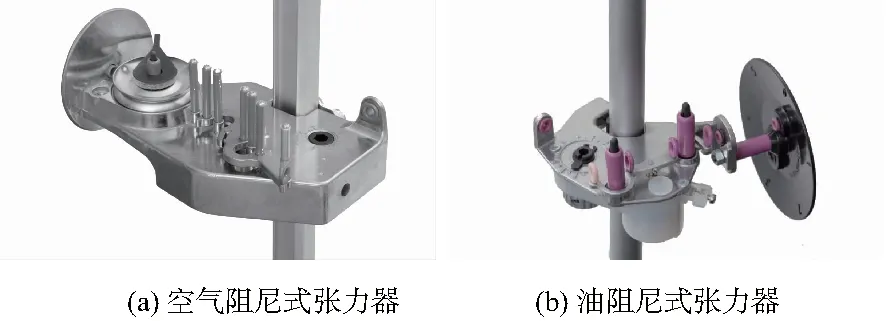

目前市售的紗線張力器以機械式為主,常見的有空氣阻尼式以及油阻尼式,如圖1所示[2]。相比較而言,傳統的機械式紗線張力器往往具有結構簡單、維修和操作方便等諸多優點,然而其缺點也尤為明顯,如:1)張力控制精度低,一致性差;2)張力器工作過程中始終與紗線產生摩擦,容易損傷紗線;3)自動化程度低,無法由計算機進行控制。

圖1 常見紗線張力器

為滿足紡織行業不斷提高的標準要求,紗線張力器逐漸朝著自動化、智能化方向發展。近年來國外出現了一種高檔紡織機械——電磁式磁滯紗線張力器[3-5]。相較于傳統機械式張力器而言,該張力器的最大特點是可以通過計算機對紗線張力進行實時的、連續的調節。由于采用計算機進行控制,既可以靈活地對單根紗線的張力進行控制,也可以實現大范圍的群控[6]。此外,該張力器還可以連接到非接觸式張力監測系統,從而實現對紗線張力的閉環控制,因而具有廣闊的應用前景[7]。本文立足于國內外相關理論研究成果,借助有限元分析方法對該類型張力器的特性進行研究,為其日后在國內市場的廣泛應用奠定了基礎。

1 電磁式磁滯張力器的結構及原理

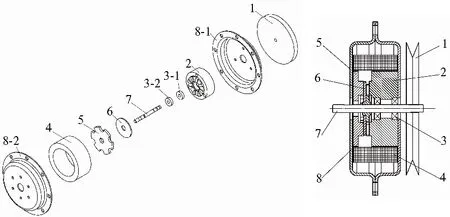

電磁式磁滯張力器是基于電磁阻尼原理實現對紗線張力控制的[8],其結構如圖2所示。外部靜殼體8將整個結構包裹在內,形成封閉的磁回路并同時隔絕外部磁場的干擾。磁芯5由具有高磁導率的軟磁材料制成,聚集內部的磁場能量。轉軸7在滾珠軸承3的支撐下,一端與抱線輪1固連,另一端通過法蘭與轉子6連接。勵磁線圈4均勻纏繞在線圈架上并將磁芯5包含在內側。張力器工作時,線圈4通電,抱線輪在紗線的主動牽引下轉動。另一端,由磁滯材料制成的轉子6作為耗能元件被動旋轉,消耗磁場能量,產生阻礙紗線運動的磁滯轉矩,使紗線受到張力作用[9]。調整線圈4兩端電壓的大小即可改變磁滯轉矩,實現對紗線張力大小的調節。線圈未通電時,轉子在磁芯5間自由旋轉,其阻力僅來源于軸承3處的摩擦力。

1—抱線輪;2—磁芯①;3—軸承;4—線圈;5—磁芯②;6—轉子;7—軸;8—外殼。圖2 電磁式磁滯張力器結構圖

該張力器的具體性能要求如表1所示。

表1 張力器的性能要求

2 仿真模型的建立

分析電磁場問題時傳統的方法是從模型中抽象出一個等效的磁路,再采用解析的方法分析其磁場。由于電磁式磁滯張力器的磁路較為復雜,這使得利用解析法研究其磁場較為困難[10],而有限元法的廣泛應用為解決該類問題提供了極大的便利。本文以課題組研制的一款電磁式磁滯張力器為例,利用Maxwell軟件對該張力器進行仿真分析[11]。

由于張力器的結構不具有空間對稱性,無法將三維磁場計算問題轉化為二維來處理,因而需要建立完整的三維有限元模型[12]。此外,為降低問題分析的復雜性,作出以下假設[13-14]。

1)忽略轉子的渦流效應和軟磁材料(定子磁芯及外殼)的磁滯損耗;

2)轉子的轉速保持不變;

3)勵磁繞組由空心圓柱體等效替代,繞組內部電流密度分布均勻。

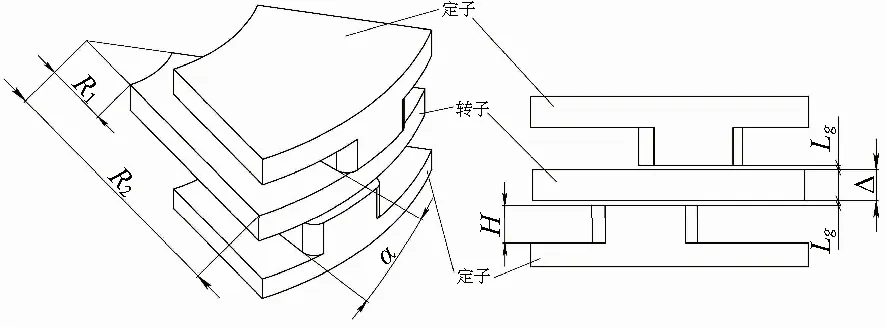

張力器的主要參數如表2所示,相關參數定義如圖3所示。定子磁芯及外殼均選擇具有高磁導率的電工純鐵DT4,勵磁線圈定義為銅材料copper,選擇FeCrCo材料作為轉子材料并在軟件內部將其定義為磁滯型材料。軟件內部自帶的材料庫中并不包含DT4和FeCrCo材料,需要從外界導入兩種材料的B-H曲線。由于忽略了渦流效應的影響,兩種材料的電導率均設為0。線圈繞組安匝數設為342A,指定求解域屬性為空氣。在瞬態場分析模塊中,還需要額外定義運動區域band,將轉子包含在內,并設置其繞z軸轉速為1 000r/min。此外,設置仿真時長為20ms,計算步長為0.2ms。

表2 張力器的主要參數

圖3 相關參數定義

3 仿真結果

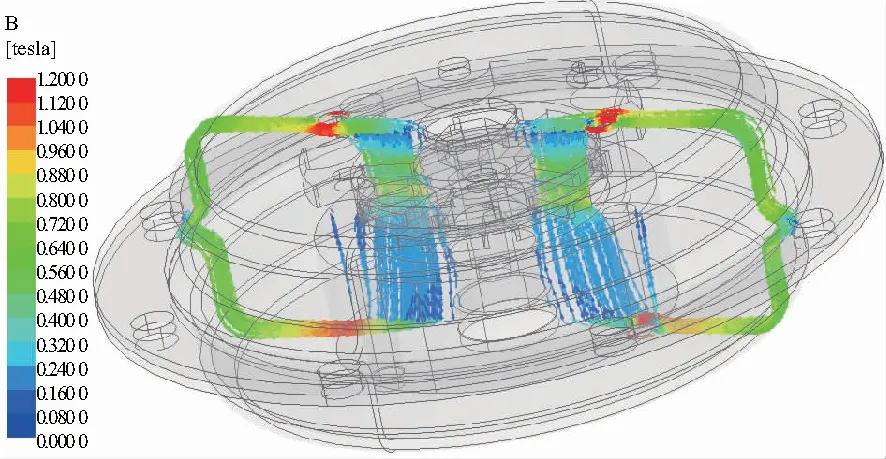

借助Maxwell軟件的靜態磁場求解器,通過數值計算,得到了張力器內部磁感應強度分布,如圖4所示。從圖中可以看出,磁力線主要集中在張力器內部的磁性材料上,并依次穿過定子磁極、氣隙、轉子最終匯聚于張力器外殼,形成一個封閉的內部磁回路。圖5為轉子表面磁感應強度分布云圖。

圖4 張力器磁感應強度分布及磁力線走向

圖5 轉子表面的磁感應強度分布云圖

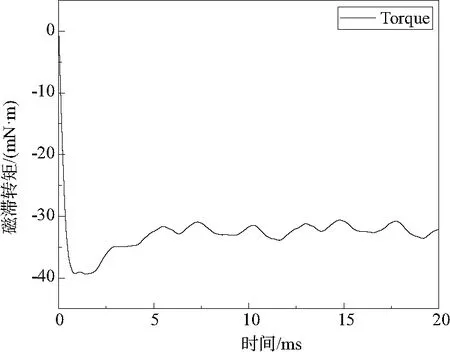

圖6所示為磁滯張力器的轉矩輸出曲線。從圖中可以看出,輸出轉矩在初始時刻有輕微震動,隨著時間的推移,磁滯轉矩的數值波動減小,趨于穩定,并最終穩定在32mN·m左右,符合預期要求。

圖6 磁滯轉矩隨時間變化曲線

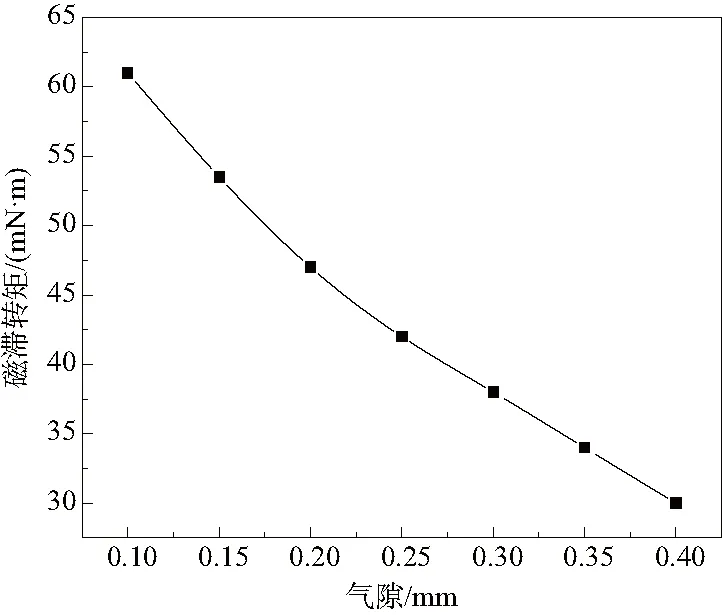

3.1 氣隙對磁滯轉矩的影響

保持表1中其他參數不變,僅改變氣隙大小,得到圖7所示磁滯轉矩與氣隙的關系曲線。從圖中可以看出,隨著氣隙的增加,磁滯轉矩急劇減小。由圖2可知,張力器的磁傳導回路主要包含定子磁芯、氣隙、轉子以及外殼。而定、轉子以及外殼都是由磁性材料制成的,其相對磁導率要遠高于空氣磁導率,故而磁場能量主要損失于氣隙中。因此,在磁動勢大小一定的情況下,磁回路中的氣隙越大,其中的磁場能量損失也就越大,轉子的磁通密度也必然減小,從而導致磁滯轉矩減小。因此,理論上減小氣隙可以提高磁滯轉矩,但過小的氣隙會對機械加工和裝配提出更高的精度要求,使得零件的加工難度加大,特別是對轉子的加工精度要求更高[15]。故而需要綜合考慮各方面因素,選擇合適的氣隙大小。

圖7 氣隙對磁滯轉矩的影響

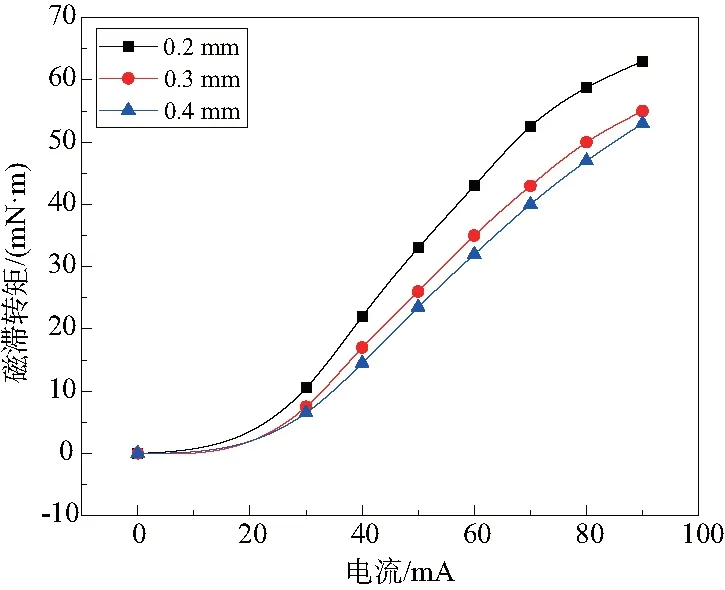

3.2 電流對磁滯轉矩的影響

電流的大小是影響電磁式張力器磁滯轉矩大小的重要因素。張力器工作時,需要根據實際需要將電流設定在特定的數值。基于表1中的結構參數在不同氣隙大小下進行計算,得到了如圖8所示的關系曲線圖。從圖中可以得出,在不同氣隙大小下磁滯轉矩隨電流變化規律基本保持一致。當電流較小時磁滯轉矩增加緩慢,而隨著電流的不斷增加,磁滯轉矩顯著增大并與電流近似維持著線性關系。當電流超過一定范圍后,磁滯轉矩的增加幅度趨于平緩,其原因在于隨著電流的增加,磁性材料的磁感應強度也趨于飽和,不再隨著電流的增大而增大,增加的電流對轉矩的影響很小。從圖中可以看出,電流在30~70mA范圍內,磁滯轉矩與電流之間有著良好的線性關系,磁滯轉矩可以達到40mN·m,符合設計要求。

圖8 磁滯轉矩與電流關系圖

3.3 磁極相對角度對磁滯轉矩的影響

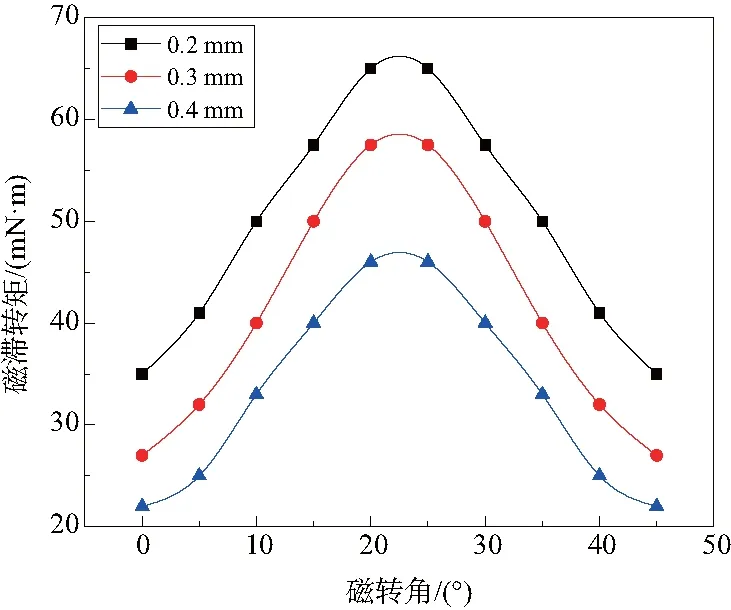

張力器的定子磁芯由兩部分組成,且分別置于轉子兩側,如圖2所示。兩定子磁芯的端面均有若干齒形磁極,張力器裝配時,兩齒形磁極之間一般錯開一定角度,磁極間相對錯開角度α定義如圖3所示。保持表1其他參數不變,在多組氣隙下對張力器在不同磁極相對角度下進行仿真計算,可以得到磁極相對角度與磁滯轉矩的關系,如圖9所示。

圖9 磁極相對角度對磁滯轉矩的影響

定子磁極端面的齒形磁極沿周向等距排列,磁極個數為8時,相鄰兩磁極間的相對角度θ=45°。圖9中,在角度α<θ/2時,磁滯轉矩隨著相對角度的增加而不斷增大,而當α>θ/2時,磁滯轉矩逐漸減小。在α=45°時,兩磁極重合,其磁滯轉矩大小與起始位置相等。轉子表面的磁密B可以分解成徑向Bn和切向Bτ兩部分,而Bτ是影響磁滯轉矩大小的主要因素。在一定范圍內,α增大,切向磁密Bτ也隨之增大,而超過一定范圍后Bτ反而減小。因此出現了圖9所示的關系曲線。

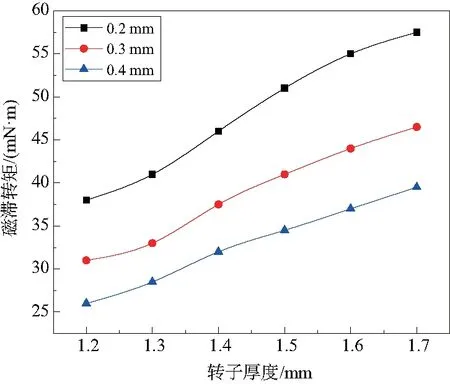

3.4 轉子厚度對磁滯轉矩的影響

在保證其他參數不變的情況下,隨著轉子厚度的增加,氣隙逐漸減小,這就使得轉子磁感應強度增大,磁滯轉矩也隨之增大,如圖10所示。然而,隨著轉子厚度的不斷增大,磁阻和漏磁也在增加,在厚度超過一定范圍以后,轉子中增加的磁勢反而消耗在轉子內部的損耗上,對磁滯轉矩的影響降低。

圖10 轉子厚度對磁滯轉矩的影響

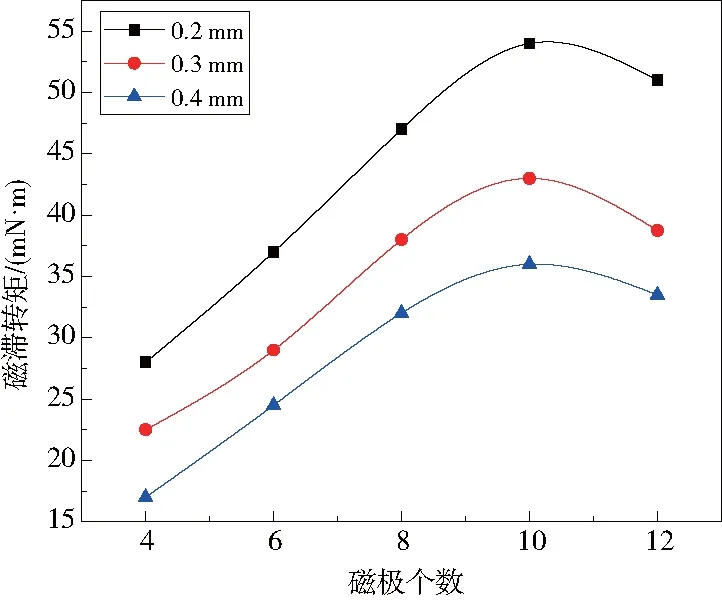

3.5 磁極個數對磁滯轉矩的影響

改變磁極個數并在多組氣隙大小進行數值計算,得到了圖11所示的關系曲線。磁極個數較少時,轉子的磁通密度低,從而產生的磁滯轉矩也較小。隨著磁極個數的增加,磁滯轉矩迅速增大。然而,磁極個數增加時,各個磁極的漏磁也隨之增加,超過一定范圍后,磁滯轉矩反而隨著磁極數目的增加而減小。計算結果表明,在磁極個數為10時磁滯轉矩達到最大。

圖11 磁極個數對磁滯轉矩的影響

4 結語

由以上仿真結果表明:

1)電流是影響磁滯轉矩大小的關鍵因素。磁滯轉矩與電流的關系曲線中有一段近似線性的區間,也是張力器的最佳工作區間,且滿足在10~30mN·m范圍內線性可調的設計要求。

2)氣隙大小的選擇關系到張力器的最終性能。同時,過小的間隙也會對零部件加工精度和裝配提出更高的要求。因此,需要綜合考量這兩方面的要求,選擇大小合適的空氣間隙。

3)磁極的相對角度和磁極個數是影響磁滯轉矩另一重要因素。計算結果表明,在相對角度α=22.5°、磁極個數p=10時輸出轉矩接近60mN·m,極大地拓寬了張力器的線性可調范圍。

4)轉子厚度的增加對磁滯轉矩有著明顯的影響,但厚度的增加也使得轉子的轉動慣量增加,因而在設計時需要額外考慮動力學方面的影響。

電磁式張力器是一種精密紗線張力控制器。本文借助Ansys Maxwell軟件研究了不同結構參數對張力器性能的影響,證明了通過有限元方法研究該類型張力器的可行性,也為日后的設計制造和升級優化奠定了基礎。