基于平穩小波變換的管道防腐層微小破損點定位

吳 濤, 馮 陽2, 賴文沁2, 湯彬坤2, 鐘劍鋒, 鐘舜聰

(1.福州大學 機械工程及自動化學院,福建 福州 350108; 2.廈門華潤燃氣有限公司,福建 廈門 361000)

地鐵雜散電流對埋地管道干擾極大,而埋地管道防腐層能夠有效保護管道不受雜散電流的影響[1]。管道防腐層在施工過程中以及常年使用后難免會出現損壞,管道防腐層一旦破損,就會遭受雜散電流引起的電化學腐蝕,導致管道發生泄漏甚至爆炸。有資料顯示,北京地鐵運營數年后,其隧道內的管道遭到嚴重腐蝕。經調查,腐蝕是由雜散電流引起的[2]。美國、英國等國家也遭到地鐵雜散電流的困擾[3-5]。因此,對埋地管道防腐層的非開挖檢測是管道防護必不可少的環節。密間隔電位檢測技術是世界先進的管道防腐層非開挖檢測技術,通過密間隔采集管道沿線通斷電位信號,可以有效判斷管道防腐層的破損情況[6-7]。該方法能夠準確判斷防腐層破損點較大的位置,但對防腐層的微小破損點定位效果甚微。為了及時阻止雜散電流對管道的干擾,有必要在防腐層破損早期對防腐層破損點進行監測和修復。因此,研究一種更為有效的防腐層微小破損點檢測方法就顯得尤為重要。

平穩小波變換(Stationary Wavelet Transform,SWT)能夠從完整信號中提取一些異常的突變信號[8],不僅可以對信號進行去噪處理[9-11],而且可用于結構微小損傷的診斷。Zhong等[12-13]利用有限元方法對懸臂梁進行建模和模態分析,并通過SWT對懸臂梁模態振型進行處理,實現了懸臂梁微小缺陷的有效定位和檢測。王慧等[14]采用時頻小波分析對裂紋損傷棒體的模態分析結果進行研究,實現了對棒體損傷位置的精準定位。Tu等[15]采用時域有限差分方法研究了太赫茲波在海洋防護涂層中的傳播及其無損檢測性能,并利用SWT評估了涂層的缺陷。

本研究通過有限元模擬,獲取受到地鐵雜散電流干擾的埋地管道沿線斷電電位信號數據,利用SWT對管道斷電電位信號進行處理,實現了埋地管道防腐層微小破損點定位,并探討了細節系數與防腐層破損點不同軸向位置、不同周向位置、不同破損面積及不同采樣點和防腐層破損點位置間距的關系。

1 SWT

SWT與離散小波變換的不同之處在于,它在每次分解時進行上采樣,使得信號處理后的近似系數和細節系數長度保持不變,具有良好的平移不變性。

利用SWT對信號進行處理時,運用尺度函數將信號分解到不同頻段,就得到了信號的高頻細節系數和低頻近似系數。設信號為S(x),SWT的分解公式如下[16]:

(1)

(2)

(3)

式中:φjk(x)為尺度函數,φjk(x)=2-k/2φ(2-kx-j),j和k分別為小波變換的分解程度和離散程度;aj,k+1和dj,k+1分別為近似系數和細節系數;n為當前采樣窗口的序號值;N為采樣窗口的總采樣點數;h(n)和g(n)分別為第n層的低、高通濾波器。

2 有限元模型的建立

應用COMSOL Multiphysics 多物理場仿真軟件,建立雜散電流模型,如圖1所示。

圖1 雜散電流幾何模型圖

考慮到現場檢測情況復雜,埋地管道長度較長,故將模型縮小簡化:土壤模型采用長、寬、高分別為150 m、150 m、20 m的立方體,土壤屬性為各向同性,防腐層破損點處填充為土壤。管道為直徑0.4 m、長 150 m的圓柱體,管道防腐層為厚3 mm、長150 m的空心圓柱,包裹在管道外側。走行軌為直徑0.3 m、長150 m的圓柱體,與管道間距為5 m,平行放置于管道上部。模型相關材料參數如表1所示。

表1 模型材料參數

走行軌模型左端面設置為地鐵,右端面設置為變電所,在走行軌左右端面施加10 V的電位差,模擬地鐵供應電流的回流;土壤下表面設置電壓為0 V,模擬大地無限遠處;管道兩端分別施加-1.0 V的電壓,模擬管道極化電位。模型采用四面體網格,在防腐層破損點處進行網格細化以提高有限元計算的準確性,防腐層破損點網格劃分圖如圖2所示。

圖2 防腐層破損點網格劃分圖

3 仿真及SWT結果分析

3.1 軸向多破損點SWT結果分析

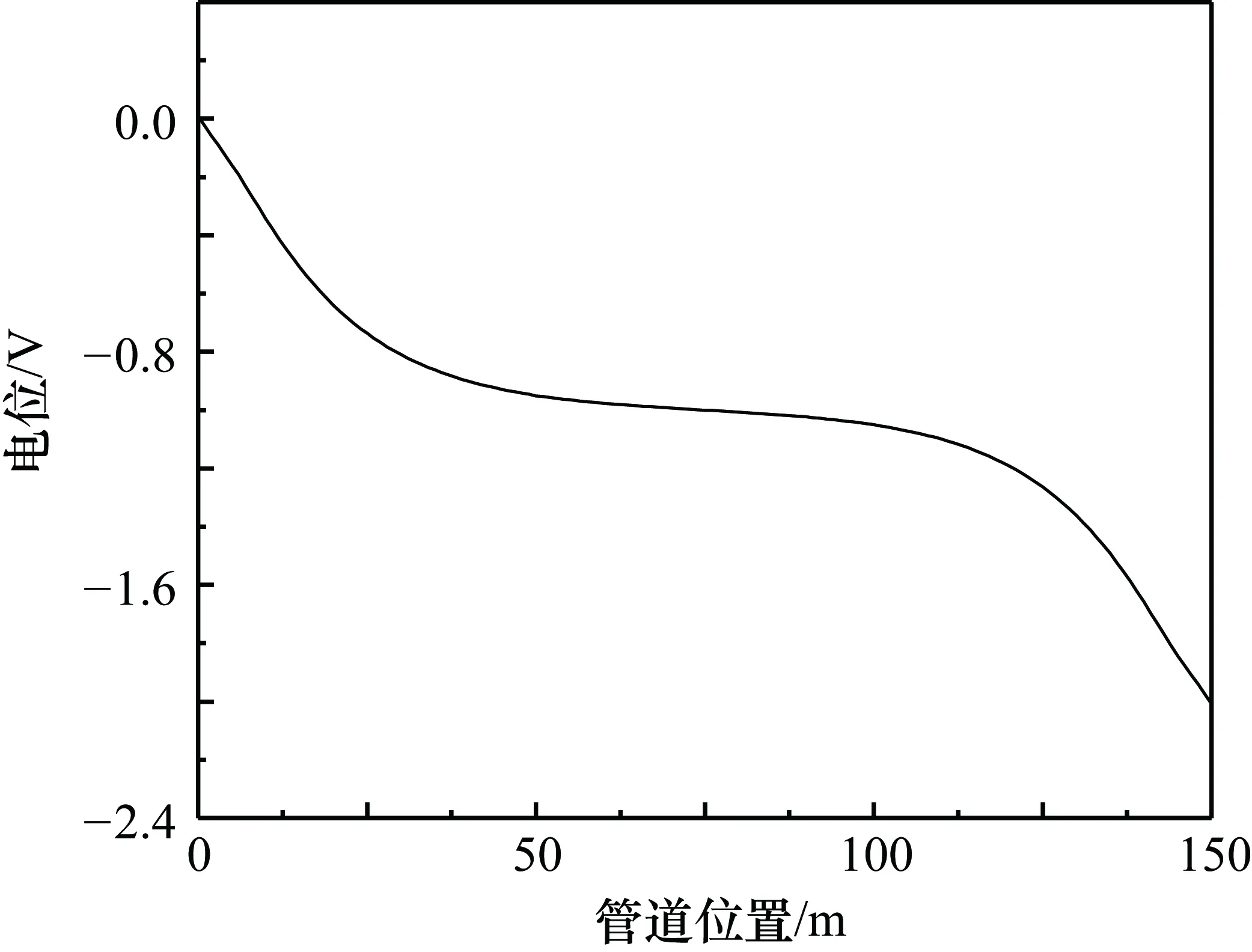

首先對管道防腐層軸向位置出現多個微小破損點進行模擬,在管道防腐層45 m、60 m、90 m、105 m處設置半徑為5 mm的圓形破損點。通過對模型具體參數的設定,沿管道軸向位置每隔1 m設置一個采樣點,可以得到沿管道軸向分布的斷電電位線圖,如圖3所示。

圖3 埋地管道斷電電位分布線圖

由于破損點尺寸較小,產生的電位突變較微弱,埋地管道斷電電位分布曲線相對平滑,因此無法從該圖中直接判斷防腐層是否存在破損點。

管道斷電電位信號可以近似地認為是受“噪聲”污染的完整波束,“噪聲”包括有限元數值計算引起的誤差噪聲和由破損點引起的電位突變。應用SWT對埋地管道斷電電位分布數據進行一層分解,其中光滑的曲線為近似系數,包含防腐層破損點信息的信號為細節系數,用于破損點檢測。軸向多破損點管道電位信號SWT細節系數如圖4所示。

由圖4可以看出,細節系數在4個破損點位置處有明顯突變,不同位置的破損點細節系數峰值大小也不同。靠近地鐵處的破損點細節系數呈現負向突變,靠近變電所的破損點細節系數呈現正向突變,且越靠近地鐵和變電所的破損點細節系數峰值越大。這是因為雜散電流泄漏和回流分別集中在靠近地鐵和變電所的位置,靠近地鐵處的破損點屬于管道雜散電流的流

圖4 軸向多破損點管道電位信號SWT細節系數

入點,該處電位呈現負向突變,靠近變電所的破損點屬于管道雜散電流的流出點,該處電位呈現正向突變。由此可見,應用SWT能夠對埋地管道防腐層微小破損點進行有效定位,且能夠判別雜散電流對埋地管道干擾的嚴重程度。

由圖4可知,細節系數除了提取出破損信號外,還包含計算誤差引起的噪聲信號。本文采用小波軟閾值去噪的方法對細節系數的噪聲進行去除[17-18]。軸向多破損點管道電位信號去噪SWT細節系數如圖5所示。

圖5 軸向多破損點管道電位信號去噪SWT細節系數

SWT在圖像處理領域的應用與本文所討論的電位信號處理領域較為相似,但也有所不同。在圖像處理領域,首先對圖像信號進行小波分解,然后利用閾值規則對分解后的細節系數進行閾值處理,得到新的細節系數,之后將去噪后的細節系數用近似系數進行重構,得到一種新的圖像信號,該信號經過小波變換濾波后,圖像質量得到了增強。與圖像處理步驟相似,本文提出的方法也首先利用SWT對斷電電位信號數據進行分解,然后利用閾值規則對細節系數進行軟閾值處理。但與圖像處理領域不同的是,去噪后的細節系數不需要用近似系數進行重構,而是利用閾值化后的新系數進行分析。這個新系數同樣包含破損點信息,且效果更好。

3.2 不同破損點周向位置SWT結果分析

管道防腐層破損點不僅會出現在管道上方,還可能出現在管道側方和管道下方。當破損點處于管道側方或管道下方時,工作人員采集的破損點電位突變信號會減弱,這容易導致破損點的漏檢。模型和材料參數不變,破損點軸向位置分別為50 m和100 m。改變防腐層破損點周向位置,分別在管道正上方、偏離正上方45°、90°、135°及180°位置設置半徑為1 cm的圓形破損點。不同破損點周向位置幾何示意圖如圖6所示。

圖6 不同破損點周向位置幾何示意圖

通過有限元計算和SWT處理,得到不同周向位置破損點管道電位信號SWT細節系數,如圖7所示。其中圖7(b)和圖7(c)分別為圖7(a)在50 m和100 m處破損點的不同周向位置局部放大圖。

由圖7可知,無論防腐層破損點周向位置如何變化,SWT細節系數都在固定的軸向位置發生突變,且防腐層破損點周向位置的改變會影響SWT細節系數峰值。當防腐層破損點位置處于管道正上方時,細節系數峰值最大,隨著破損點位置偏離正上方的角度增大,細節系數峰值逐漸減小,當破損點位置處于管道正下方時,細節系數峰值為最小值。因此細節系數峰值與防腐層破損點周向位置偏離正上方的角度呈負相關。由圖7(b)和圖7(c)可以看出,防腐層破損點位置處于管道正下方時細節系數峰值跟周圍噪聲峰值相差不大。繼續應用軟閾值去噪的方法去除細節系數的噪聲信號,結果如圖8所示。

將細節系數去噪后,防腐層破損點位置的細節系數峰值變得清晰明顯。因此應用軟閾值對細節系數去噪能夠更直觀地判斷細節系數的突變信號,更有效地識別管道防腐層破損點位置信息。

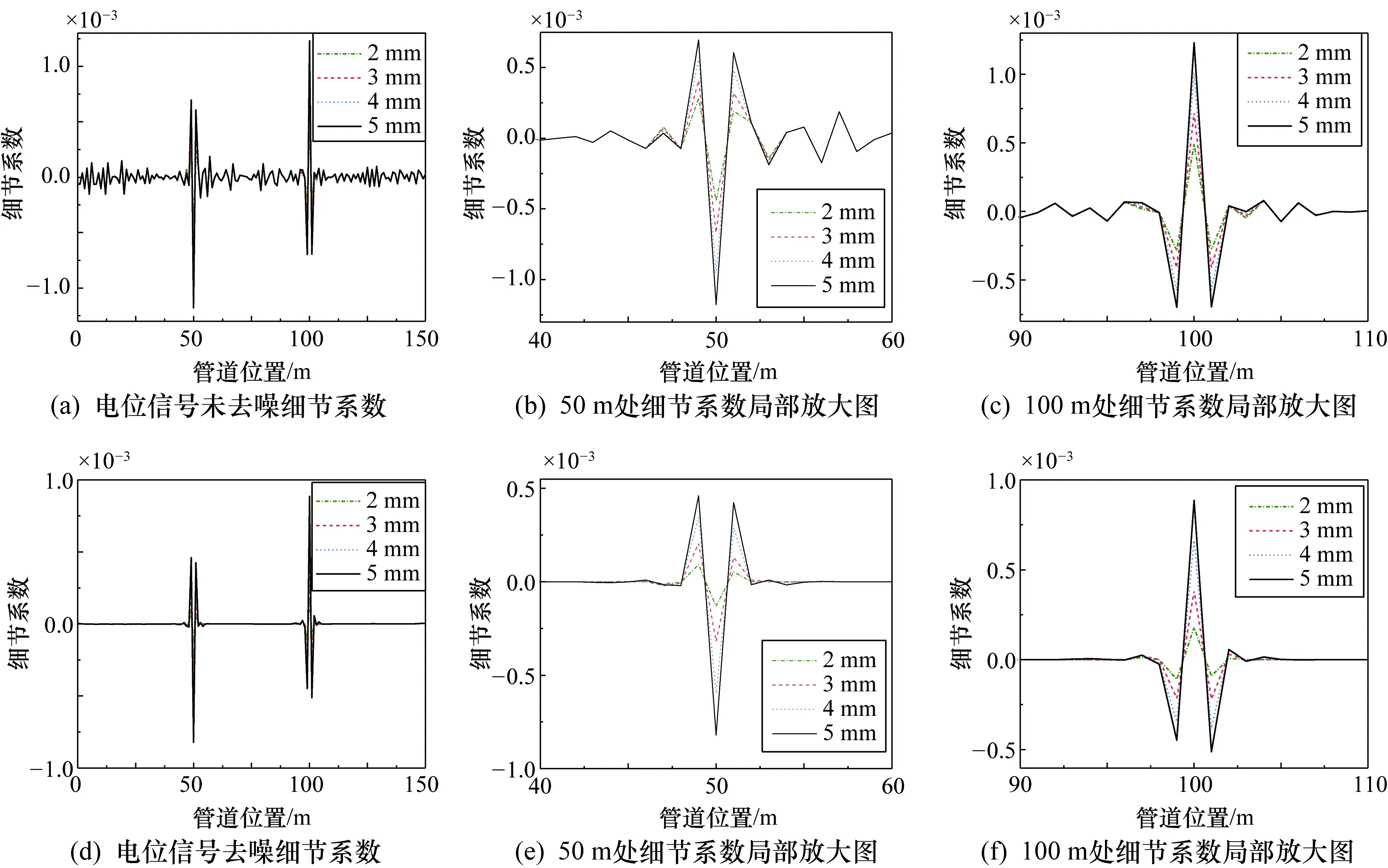

3.3 不同破損點面積SWT結果分析

模型、材料參數及破損點位置不變,設置防腐層破損點半徑分別為2 mm、3 mm、4 mm和5 mm的圓形微小破損點,研究本文檢測方法對不同防腐層破損點面積的識別能力以及不同防腐層破損點面積與SWT細節系數的關系。不同破損點面積管道電位信號SWT細節系數圖如圖9所示,其中圖9(b)和圖9(c)為圖9(a)在50 m和100 m位置的局部放大圖,圖9(e)和圖9(f)為圖9(d)在50 m和100 m位置的局部放大圖。

圖7 不同周向位置破損點管道電位信號SWT細節系數

圖8 不同周向位置破損點管道電位信號去噪SWT細節系數

圖9 不同破損點面積管道電位信號SWT細節系數

由圖9可知,破損點半徑為2 mm的細節系數峰值明顯小于破損點半徑為3~5 mm的細節系數峰值,而破損點半徑為5 mm的細節系數峰值最大。結果表明,SWT細節系數峰值隨防腐層破損點面積的增大而增大,即SWT細節系數峰值與防腐層破損點面積呈正相關。與文獻[7]和文獻[19]的研究結果相比,該方法對管道防腐層微小破損點的識別效果更好,可以實現毫米級半徑的破損點定位。

3.4 不同采樣點和破損點位置間距SWT結果分析

模型和材料參數不變,設置防腐層破損點半徑為 1 cm,分析破損點處防腐層表面電位的分布特性,破損點電位等勢圖如圖10所示。

圖10 破損點電位等勢圖

由圖10可以看出,防腐層破損點電位是以破損點為中心呈平面圓形分布,且越遠離破損點中心,電位值越小。工作人員在對埋地管道進行電位信號收集時,采樣點位置可能與破損點位置存在一定偏差,容易導致微小破損點的漏檢。本文在模型和材料參數不變的基礎上,改變采樣點和破損點位置間距,研究SWT細節系數與不同采樣點和破損點位置間距的關系。不同采樣點和破損點位置間距SWT細節系數圖如圖11所示,其中圖11(b)和圖11(c)分別為圖11(a)在50 m和100 m位置的局部放大圖,圖11(e)和圖11(f)分別為圖11(d)在50 m和100 m位置的局部放大圖。

由圖11可知,采樣點與破損點位置間距為0 m的細節系數峰值明顯大于采樣點與破損點位置間距為0.1~0.4 m的細節系數峰值,而采樣點與破損點位置間距為0.4 m的細節系數峰值最小。由此可見,SWT細節系數峰值隨采樣點與破損點位置間距的增加而減小。因此,即使采樣點未處于破損點正上方導致采集的電位突變信號微弱,SWT也能提取出離破損點最近的采樣點位置細節系數突變信號。在實際工程中,工作人員采集到電位突變信號后,應對該點進行標記,并以該點為中心重新規劃采樣區間。經過多次采樣,能夠確定防腐層破損點位置。

4 結束語

本文應用SWT對含管道防腐層破損信息的斷電電位信號數據進行處理,提出了一種管道防腐層微小破損點定位方法。

圖11 不同采樣點和破損點位置間距管道電位信號SWT細節系數

結果表明,破損點軸向位置越靠近地鐵和變電所,細節系數峰值越大,且靠近變電所的破損點細節系數峰值為正,靠近地鐵的破損點細節系數峰值為負。細節系數峰值隨破損點偏離正上方角度的增大、破損點面積的減小及采樣點和破損點位置間距的增大而減小。

因此,將含管道防腐層破損信息的斷電電位信號進行SWT能夠對防腐層微小破損點進行準確定位,對位于管道側面甚至下方的破損點也具有很好的檢測效果。當采樣點并未處于破損點正上方時同樣能夠識別出該采樣點附近破損點的微弱信號,且可根據細節系數峰值大小判斷管道防腐層破損嚴重程度。該方法對管道防腐層微小破損點的檢測具有非常重要的實際意義。