觸屏蓋板玻璃自動存儲機結構及控制系統設計

何 濤,許 博,程小明,王永濤

(1.安徽理工大學 機械工程學院,安徽 淮南 232001;2. 安徽貝可科技有限公司 項目工程部,安徽 淮南 232000)

觸屏蓋板玻璃在高端液晶電視、平板電腦、手機等電子產品中應用廣泛,其作為液晶面板必備組件,是電子交互系統的核心組成部分之一。中國大陸地區液晶面板產能約占全球總產量的23.7%,在整個液晶面板產業鏈中占據舉足輕重的地位[1-2]。觸屏蓋板玻璃厚度薄,且對表面光潔度要求極高,在不同的生產工序中轉移需要保證觸屏蓋板玻璃的完整性以確保液晶面板的安全生產[3-5]。國外的液晶面板生產有完整的自動化生產線,采用的存儲轉移裝置一般為A型架回轉裝置[6-7],占地空間大,設備昂貴,而目前國內采用的存儲裝置一般為氣動的機械手夾取搬運,機械手搬運存在破損率高等問題,而且機械手設備昂貴,需要定期維護,影響生產效率,因此大部分采用人工存儲,但人工存儲蓋板玻璃存在次品率高、易傷人、效率低等問題[8]。PLC具有反應快、可靠性高、適應性強等特點,在自動化控制領域應用廣泛[9-11],其可實現觸屏蓋板玻璃生產加工的全自動化和無人化控制[12-13]。

研究針對人工存儲觸屏蓋板玻璃過程中存在的次品率高、易傷人、效率低等問題,設計了觸屏蓋板玻璃存儲機的機械結構、硬件電路、自動控制系統及人機交互界面,并搭建樣機開展了樣機的性能試驗研究。

1 存儲機方案設計

1.1 結構設計

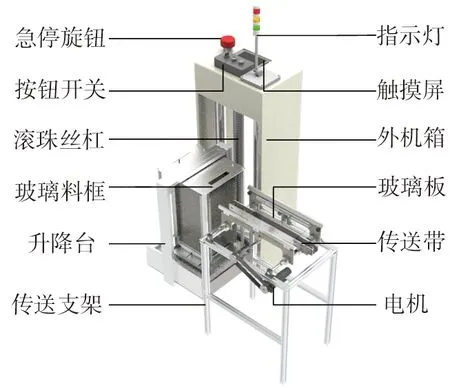

存儲機結構示意圖如圖1所示。由圖1可知,觸屏蓋板玻璃存儲機主要包括傳送機構和存儲機構兩個部分,傳送機構包括步進電機、傳送帶、傳感器等,步進電機驅動傳送帶,傳感器通過檢測觸屏蓋板玻璃板的位置,進而控制電機啟停。存儲機構包括升降臺、電機、夾緊裝置、料框和傳感器,其中料框通過夾緊裝置固定于升降臺上,電機驅動升降臺升降,并借助傳感器檢測升降臺的上、下極限位置。

圖1 存儲機結構示意圖

1.2 功能設計

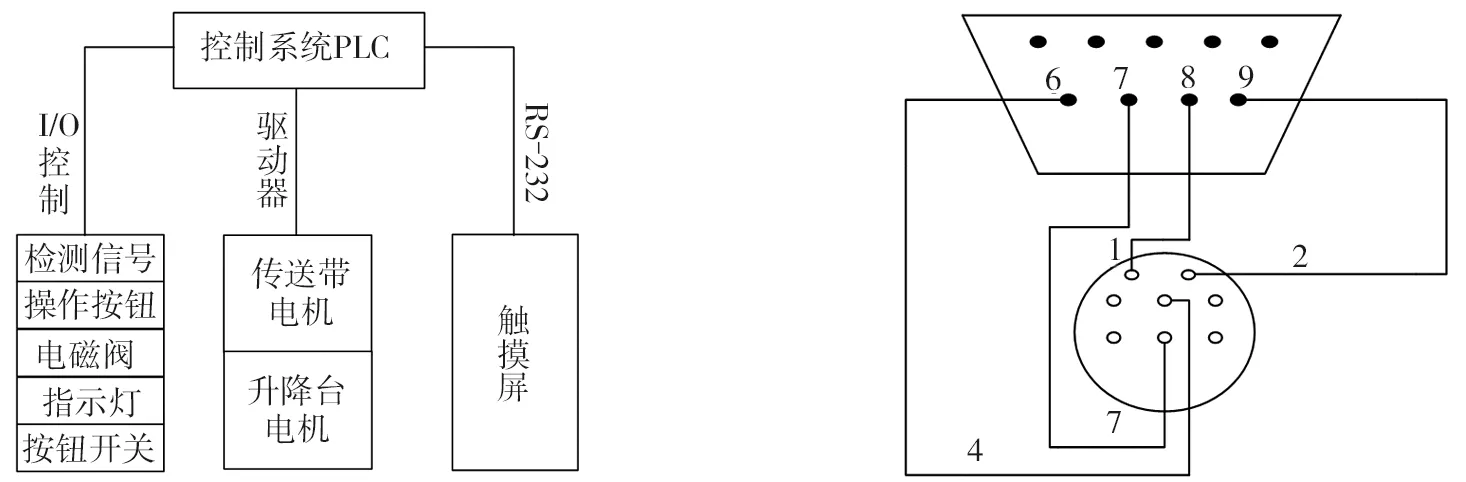

存儲機的主要功能是實現不同規格的觸屏蓋板玻璃片有序地輸送入料框,控制系統的原理圖如圖2所示。控制系統主要功能如下:

(1)模式切換功能。存儲機具備自動與手動切換、暫停、啟動、急停復位等功能。總開關打開,系統自動運行,黃色警示燈亮;按下自動按鈕,系統處于準備狀態,綠燈亮,按下啟動按鈕,系統自動運行;按下暫停按鈕,紅燈亮,系統處于停止狀態;當按下急停復位旋鈕,紅色警示燈亮,蜂鳴器發出報警聲,系統處于停止狀態;松開旋鈕,系統解除報警,料框回到原點,初始化設置完成。

圖2 控制系統原理圖

(2)皮帶傳送功能。自動模式下,前光電傳感器檢測到觸屏蓋板玻璃板后,電機開始工作,皮帶開始轉動;光纖傳感器檢測到觸屏蓋板玻璃板脫離,電機暫停工作,皮帶停止轉動;手動模式下,點擊觸摸屏手動控制皮帶的轉動和停止。

(3)升降臺升降功能。觸屏蓋板玻璃板進入料框后,電機開始轉動,升降臺上升設定值后電機停止,重復此運行狀態直至升降臺上升至設定的極限位時,存儲機停止上升,短暫延遲后,升降臺自動返回初始位置。

1.3 控制方案設計

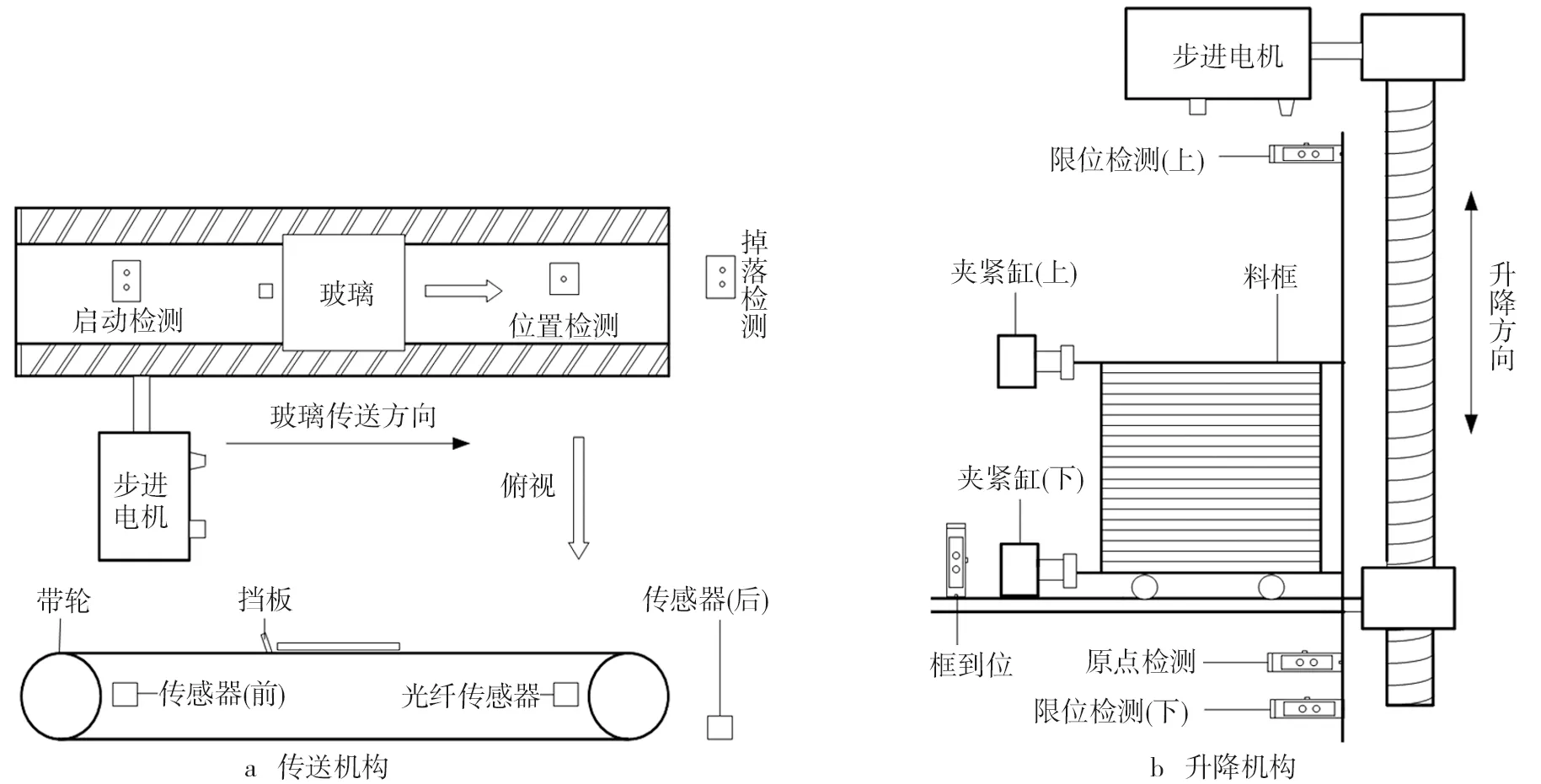

控制方案如圖3所示,具體控制過程如下:

(1)前置啟動流程。電源開關打開,存儲機處于自動模式,將料框放入升降臺,光電傳感器檢測到料框到位,氣缸充氣夾緊料框,此時按下啟動按鈕,完成前置啟動流程。

(2)玻璃存儲流程。存儲機完成前置啟動流程后,綠色指示燈亮,傳感器檢測升降臺是否位于升降近原點,若未處于升降近原點,則電機轉動使升降臺到達近原點位置。完成原點檢測后,當前光電傳感器檢測到蓋板玻璃時電機啟動,皮帶轉動,皮帶上的擋板推動玻璃板至光纖傳感器位置時,電機停止轉動,玻璃因慣性滑動到料框,升降臺上升設定值。

(3)暫停復位流程。當后光電傳感器檢測到玻璃掉落時,存儲機停止工作,方便工作人員處理殘渣;若后光電傳感器未檢測到玻璃掉落,則重復玻璃存儲流程直至升降臺到達上極限位置,此時紅色指示燈亮,蜂鳴器報警,按下急停復位旋鈕,解除警示狀態,升降臺回到原點。

(4)手動控制流程。使用觸摸屏可切換至手動狀態,此時黃色指示燈亮,在升降臺放入料框,按下手動界面的夾緊料框按鈕,完成前置準備工作,放置玻璃板于傳送帶上,點動傳送帶啟動按鈕,電機一直轉動直至玻璃到達光纖傳感器位置,電機停止轉動,手動點動上升一格按鈕或長按點動上升按鈕上升任意格。

2 存儲機硬件設計

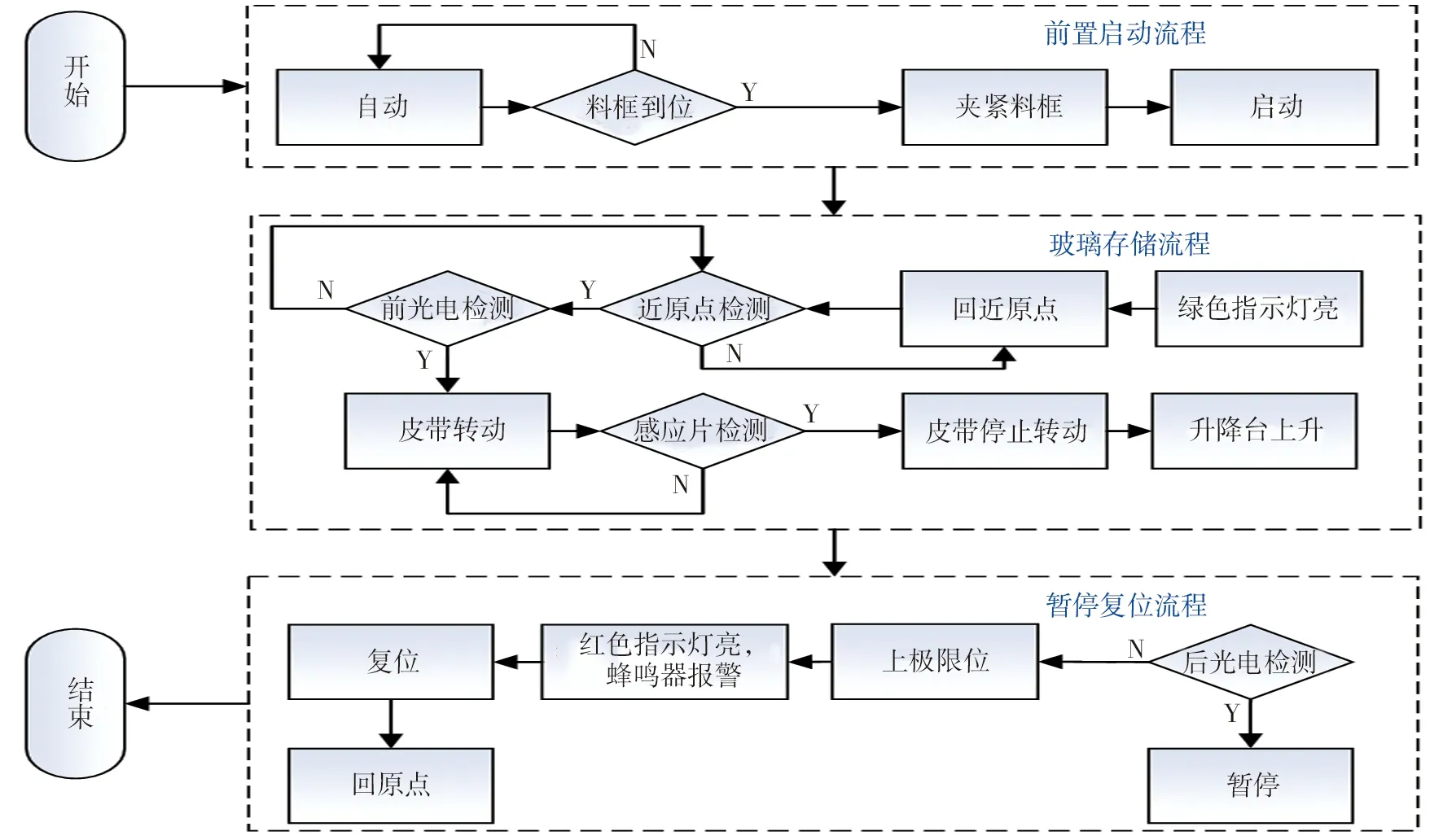

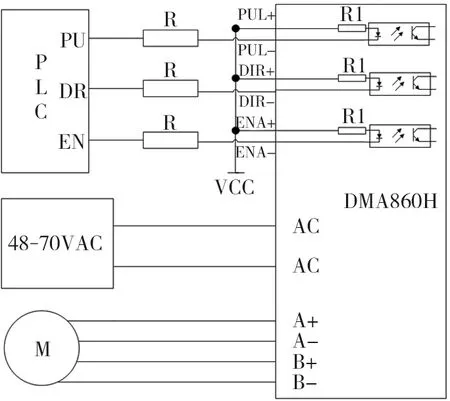

硬件控制圖如圖4所示。觸屏蓋板玻璃存儲機智能控制系統以PLC為核心,急停復位開關、啟動按鈕、傳感器連接到PLC的輸入口,氣動電磁閥、指示燈、電機連接到PLC的輸出口。PLC接收傳感器信號,驅動器由PLC發射脈沖完成驅動,驅動器驅動電機運轉,觸摸屏與PLC通過RS-232通訊協議實現人機交互。

圖3 控制方案流程圖

2.1 PLC及觸摸屏選型

存儲機控制系統由1個皮帶開環步進電機和1個升降臺開環步進電機,以及多個檢測傳感器、開關、氣動電磁閥和指示燈等部分組成;且驅動器需要PLC發射脈沖驅動,并預留I/O口以滿足后續升級需求。存儲機共需16個輸入口和16個輸出口,選用三菱通用型FX-3U-32MT-DS(晶體管型輸出)PLC為控制單元。硬件控制圖如圖4所示。

系統采用顯控EA-07B型觸摸屏,觸摸屏與PLC之間采用標準的RS-232通訊[14-15],具有線路少、成本低等優點。通訊口連接方式如圖5所示。觸摸屏通過COM1口與PLC的COM0口通訊。

圖4 硬件控制圖 圖5 觸摸屏和PLC通訊示意圖

2.2 電機和驅動器選型計算

料框凈重2 kg,最大負載重量1.5 kg,升降臺凈重15 kg,故取負載重量M=20 kg,升降臺垂直升降,負載力Fb如式(1)所示:

Fb=Mg,

(1)

式中,g為重力加速度,絲桿導程Bp=10 mm,絲杠直徑Db=40 mm,絲桿長L=1 120 mm,碳素工具鋼密度ρ=7.85 g/cm3,取絲杠效率η=0.9,電機工作扭矩Tb如式(2)所示:

(2)

將各項數值代入式(2)計算得出Tb=0.35N·m,計算負載折算到電機軸上的轉動慣量Jw如式(3)所示:

(3)

減速比I=1,將各項數值代入式(3)計算得出Jw=0.5 kg·cm2。

絲桿的質量Mb如式(4)所示:

(4)

代入數值計算得出Mb=11.04 kg。

絲桿的轉動慣量Jb如式(5)所示:

(5)

計算得出Jb=2.2 kg·cm3。

Jmax=Jb+Jw,

(6)

根據步進電機的選型原則可知,步進電機的靜力矩T>Tb,步進電機的轉子慣量J>Jmax。

皮帶電機和升降臺電機都選用雷賽智能開環步進電機CM標準型的57CM23,靜力矩為2.3 N·m,轉動慣量為5 kg·cm2,步距角為1.8°,為適應電機和PLC的要求,驅動器選擇DM系列DMA860H經典型,支持脈沖/方向控制,驅動器細分數為8。皮帶電機需配備減速器(行星減速器PX-3)以滿足運轉需求,為應對傳送的穩定性,需設置兩段速度,電機硬件原理如圖6所示。

圖6 電機硬件原理圖

2.3 同步帶選型計算

傳送帶行程LA=600 mm,負載及皮帶自重為MA=2 kg,玻璃片運動1個LA行程需要T=2 s,據工作情況過載系數KA查表取1.8,設計功率Pd計算如式(7)所示:

(7)

算得功率Pd=12 W,且皮帶轉速n=560 r/min,據帶速及安裝尺寸許可,最終皮帶選擇3M型。

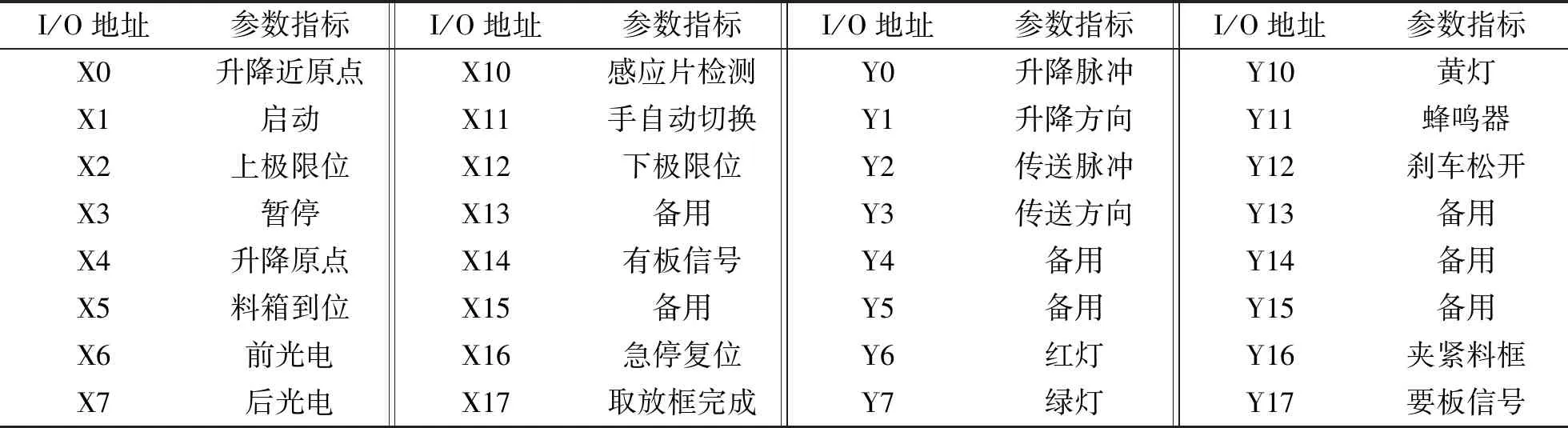

2.4 I/O口分配

I/O地址是PLC與外部之間聯系的樞紐,通過對插片觸屏蓋板玻璃機中各類輸入和輸出進行分配,來實現PLC和其他設備之間的信息交換,系統I/O口分配表如表1所示。

表1 系統I/O口分配表

3 存儲機軟件設計

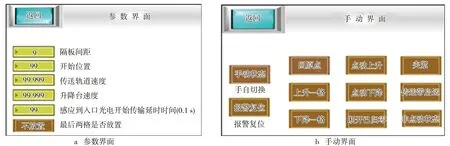

3.1 觸摸屏程序設計

觸摸屏是一種簡單的人機交互方式,通過人機交互界面實現對觸屏蓋板玻璃存儲機系統的控制。采用SATOOL6.1來完成觸摸屏的編寫,實現與PLC的通訊和監控。控制系統的觸摸屏設計如圖7所示,參數界面可對升降臺上升的隔板間距、開始位置、傳送軌道速度、升降臺升降速度和感應到光電口的延時時間進行設置,以適應不同工況需求,升降臺上升一格所需的脈沖數是由選用的電機和驅動器決定的,脈沖數計算如式(8)所示:

(8)

式中,θe為步距角;m為細分數;P為脈沖數;H為升降臺上升高度。

升降臺上升高度為料框隔板間距,經測量H=10 mm,電機步距角θe=1.8°,絲桿導程Bp=10 mm,減速比I=1,驅動器細分數m=8,將各項數值代入式(8)計算可以得出升降臺上升一格所需的脈沖數P=1 600。

根據圖2中工作流程設計控制系統人機交互界面如圖7所示。觸摸屏的手動界面(見圖7b)可以用來實現皮帶電機的運轉和停止,升降臺的上升和下降以及報警復位的操作,可手動調試,也可驗證程序的執行效果。

圖7 控制系統人機交互界面

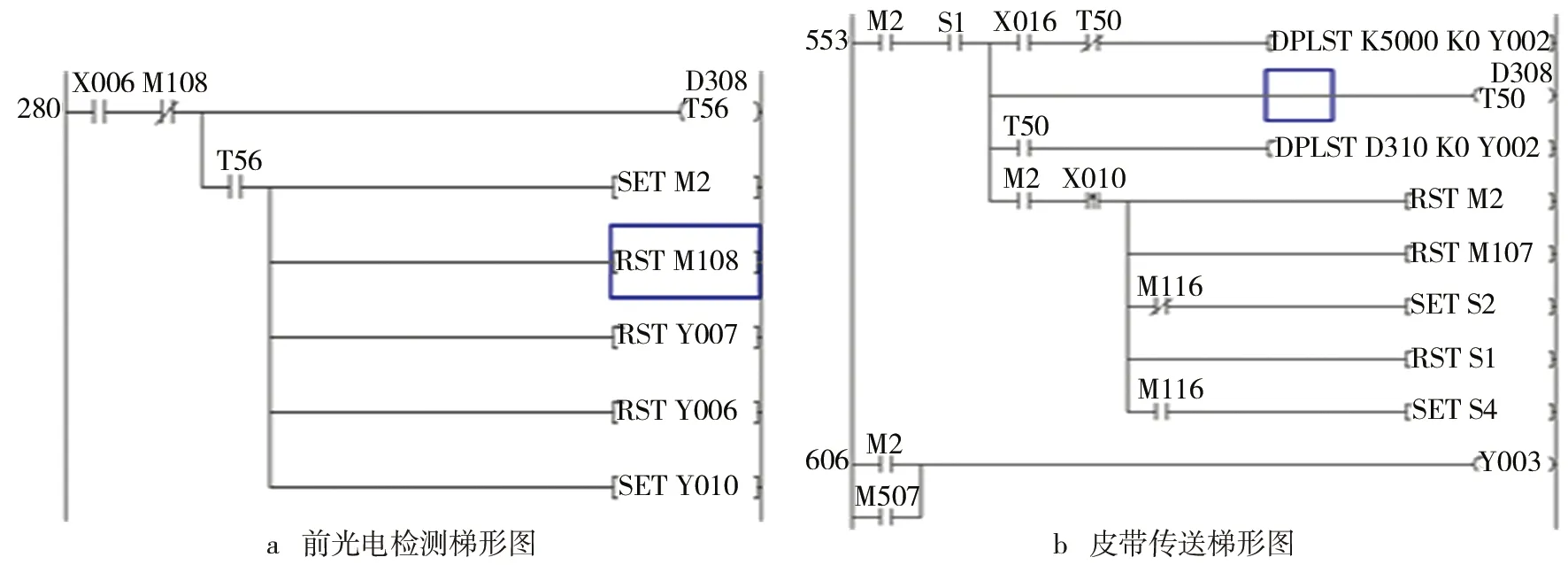

3.2 PLC程序設計

部分PLC程序設計如圖8所示。PLC通電后,當前光電傳感器檢測到玻璃板時,X6接通,經過短暫的延時之后,M2置位,如圖8a所示。由圖8b可知,X16常閉狀態,M2接通后,皮帶電機以5 000 Hz的頻率低速運行,同時給T50計時D308秒(觸摸屏感應入口延時設定值),計時完成后,T50常閉點斷開,常開點閉合,皮帶電機以D310(觸摸屏傳送軌道速度設定值)的頻率高速轉動,當光纖傳感器檢測到玻璃板離開后,X10會產生一個上升沿,此時M2和S1復位,電機停止轉動。

圖8 PLC部分梯形圖程序

4 樣機試驗

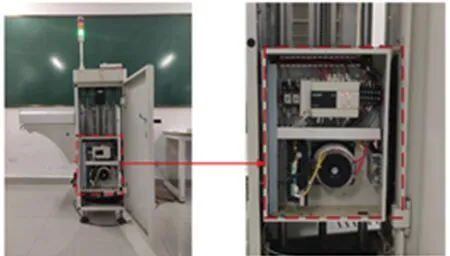

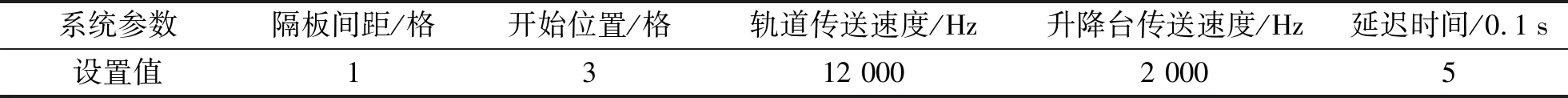

搭建試驗平臺如圖9所示。對觸屏蓋板玻璃存儲機進行了系統運行調試,試驗對象為觸屏蓋板玻璃,外形尺寸為193 mm×103 mm×2 mm,料框層數為50,在觸摸屏中設置皮帶傳送速度、升降臺傳送速度、隔板間距、開始位置和延遲時間,按表2設置各項數值。

圖9 自動存儲機樣機

表2 參數設置

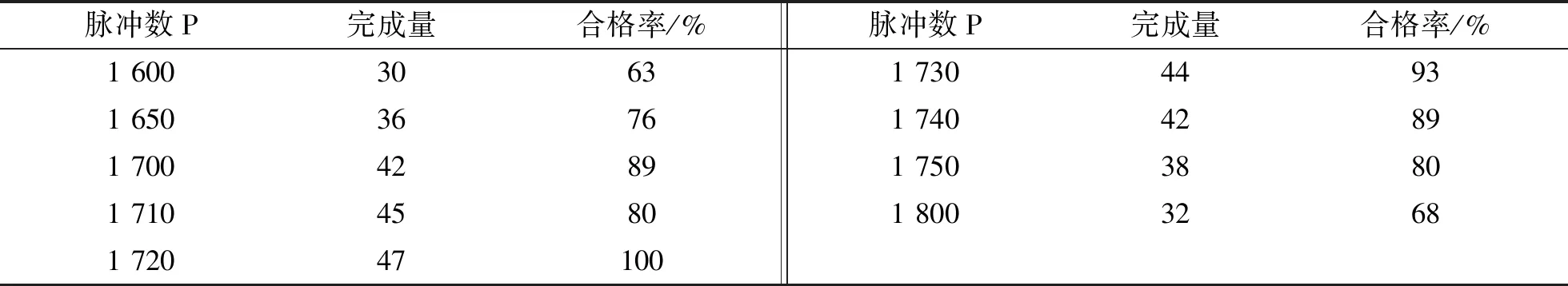

設置不同脈沖數得到部分試驗數據記錄如表3所示。當脈沖數取1 720時,合格率為100%。在完成調試后,生產現場進行現場存儲試驗,進行8 h的連續運行測試,共完成5 760片觸屏蓋板玻璃的存儲,損壞觸屏蓋板玻璃數30片,合格率為99.4%,存儲效率為人工存儲2.5倍,合格率相對人工提高2.3%。

表3 試驗記錄

5 結論

完成觸屏蓋板玻璃自動存儲機的結構設計、硬件選型及PLC編程設計,編寫觸摸屏人機交互程序,設計人機交互界面,實現了存儲機的運行參數自定義功能,并研制了存儲機樣機,優化了樣機性能,實現了觸屏蓋板玻璃存儲的自動化。樣機試驗表明,所設計的存儲機運行穩定、安全性能高、次品率低,8 h連續運行合格率為99.4%,效率為人工存儲的2.5倍,合格率相對人工提高2.3%,且可節省操作工人1名,具有較大的推廣價值。