集聚槽輪壓紗深度對賽絡紡成紗性能的影響

王鑫 許多,2 江偉 范航 劉可帥

(1.武漢紡織大學,湖北武漢,430200;2.蘇州大學,江蘇蘇州,215301;3.安徽華茂紡織股份有限公司,安徽安慶,246018)

賽絡紗通過在三角區捻合兩股帶有少量捻度的紗條以增強對纖維的控制,形成低毛羽、高強力且具有股線風格的紗線[1-2],但是其品質依舊難以滿足高端棉紡紗線的需求,因而一些集聚紡紗方法被應用于賽絡紗生產中,進一步提升其紗線質量。XIA Z G等人通過對纖維在微通道內運動狀態的分析,提出了靜態集聚溝槽調控賽絡紡成紗三角區的紡紗新方法,此方法可顯著降低成紗毛羽,但是靜態集聚溝槽與紗條間的摩擦導致紗線棉結惡化[3-4];LIU K等人在此基礎上進行改進,提出了自適應壓紗盤約束纖維運動的紡紗方法,通過動態載荷約束適配紗條運動狀態從而在降低成紗毛羽的同時減少條干惡化,但是壓紗盤對纖維的約束作用存在適配規律[5-6];YU H等人則提出了動態槽輪同步旋轉配合紗條運動狀態的新型集聚紡紗方法,克服了紗條在運動方向上摩擦阻力對紗條的影響,但是并沒有深入研究動態集聚槽輪的壓紗深度對纖維運動約束能力的影響[7]。

為了探究集聚槽輪壓紗深度與纖維成紗運動的匹配關系,以提高賽絡紗的質量,因此研究了集聚槽輪約束纖維運動作用原理,并分析了不同壓紗深度對賽絡紗品質的影響。

1 集聚槽輪約束纖維運動作用原理

如圖1所示,在前鉗口出口處安裝集聚槽輪,紗線從集聚槽輪中V形深槽中通過,約束纖維的運動狀態,進而重塑成紗三角區。

圖1 集聚槽輪裝置示意圖

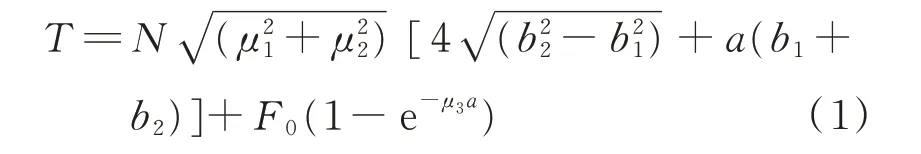

集聚槽輪能對內外轉移運動過程中的紗條表層纖維進行動態集聚,并約束纖維運動。由力學公式(1)可知,集聚槽輪對纖維集聚點R處將產生約束力T,促使邊緣纖維得到控制,纖維充分扭轉抱合,纖維利用率得到提高。同時當紗條通過集聚槽輪時帶動槽輪同步旋轉,極大程度上消除紗條運動方向上的摩擦阻力,減少粗節、棉結的產生[8]。

式中:T為纖維在集聚點R處所受的約束力,N為纖維對集聚點R的作用力,b1、b2分別為纖維到集聚溝槽側面和底部的距離,μ1為纖維與集聚溝槽側面的滑動摩擦因數,μ2、μ3分別為纖維與集聚溝槽側面、底部的滾動摩擦因數,a為纖維須條在集聚溝槽內的包圍角,F0為纖維與集聚點底部摩擦力。

此外,集聚槽輪的壓紗深度與纖維運動狀態呈相關性,如圖2所示,在柱坐標系中集聚點R附近的纖維運動可以表示為平行、旋轉和變形運動的總和。因此,集聚點R附近纖維變形可表示為公式(2)。

式中:J為纖維在柱坐標系中的變形狀態,err、eθθ分別是r和Z方向上的伸長速度矢量,erθ表示纖維變形的速度矢量。

進而對不同壓紗深度下紗條中纖維的運動狀態進行分析可得公式(3)。

式中:Jˉ為纖維在不同壓紗深度下的變形狀態,V為纖維運動速度,R和z為t時刻的纖維位置矢量,A為纖維截面積,d為纖維直徑。

根據公式(3)可以推出,纖維受到集聚槽輪的縱向壓力越大,纖維彎曲形變程度越大,且捻入紗條的幾率越高,因此壓紗深度成為集聚槽輪調控成紗品質的關鍵因素。

圖2 集聚點R處的纖維運動分析示意圖

2 試驗部分

2.1 紗線制備

為探究集聚槽輪壓紗深度對賽絡紗性能的影響,采用長絨棉,在Dssp-01型細紗機上選取相鄰6錠紡制JC 24 tex賽絡紗,并與不同壓紗深度下所紡的5組賽絡紗進行對照試驗。其中,集聚槽輪直徑6 mm,深度0.20 mm,固定集聚槽輪的支架中心距18.5 mm。集聚槽輪壓紗深度以紗條下壓最低點距前鉗口至導紗鉤切線處的距離來表示,如圖3所示。

圖3 集聚槽輪不同壓紗深度下紗條運行路徑側視圖

對4種壓紗深度方案下紗條路徑進行優選與分析,方案A、B、C和D對應的壓紗深度分別為0 mm(此時集聚槽輪與須條運動方向相切)、1 mm、2 mm和3 mm。主要細紗工藝參數:錠速8 000 r/min,粗紗定量2.8 g/10 m,細紗前羅拉速度11.8 m/min,隔距塊3.0 mm,捻系數350,后區牽伸1.35倍,鋼絲圈型號6903 2號,鋼領型號PG1 4254。

2.2 紗線性能測試

使用iPhone 12型手機前置相機對比不同壓紗深度下賽絡紗成紗三角區形態,并通過白色線條標注三角區形態。對每個方案下所紡6組紗線的毛羽、條干和力學性能進行測試,并取平均值;根據FZ/T 01086—2020《紡織品 紗線毛羽測定方法 投影計數法》,采用H400型毛羽儀以30 m/min的測試速度、10 m的片段長度對紗線的毛羽進行測試;根據GB/T 3916—2013《紡織品卷裝紗單根紗線斷裂強力和斷裂伸長率的測定(CRE法)》,采 用YG063C型 單 紗 強 力 儀 以500 mm/min的拉伸速度對紗線的力學性能進行測試;根據GB/T 3292.1—2008《紡織品 紗線條干不勻試驗方法 第1部分:電容法》,采用E500型條干儀以400 m/min的測試速度、1 min的測試時間對紗線的條干進行測試。

3 分析與討論

3.1 成紗三角區形態

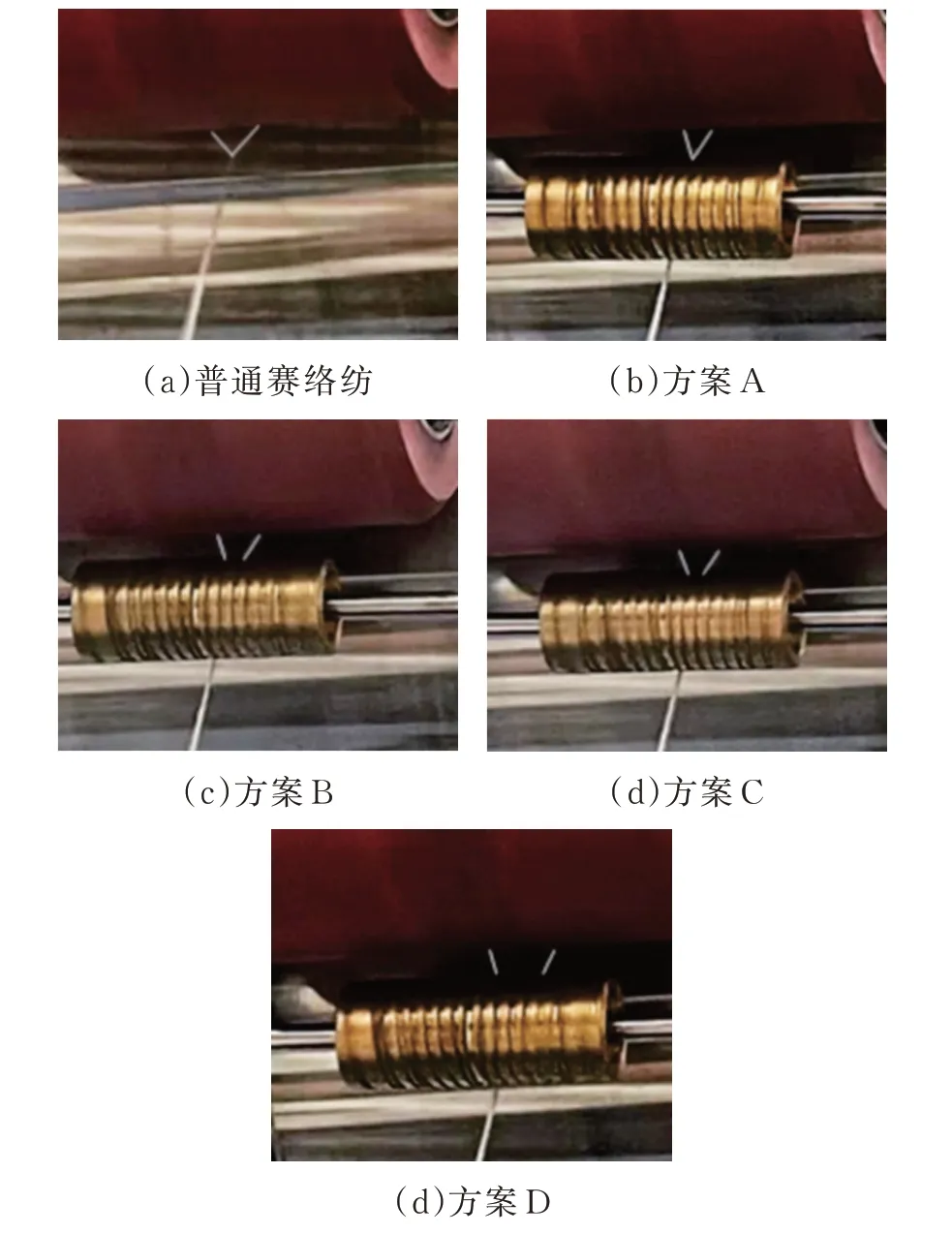

圖4為不同壓紗深度集聚槽輪所紡紗線的成紗三角區。由圖4可以看出,隨著集聚槽輪壓紗深度增加,賽絡紡成紗三角區結構發生變化。其中方案A、方案B、方案C所紡賽絡紡三角區結構相近,但小于賽絡紡原紗三角區寬度,這表明集聚槽輪對纖維運動存在約束作用,可有效調控成紗三角區結構,集聚槽輪的縱向壓力改變了成紗三角區捻度分布,并通過對纖維運動的控制重塑成紗段纖維排列構象[9]。而方案D所紡紗線的成紗三角區長度明顯拉長、寬度顯著增大,這說明了方案D中過大的縱向壓力導致捻回傳遞受阻、纖維難以充分轉移。

圖4 不同壓紗深度集聚槽輪所紡紗線的成紗三角區

3.2 成紗性能分析

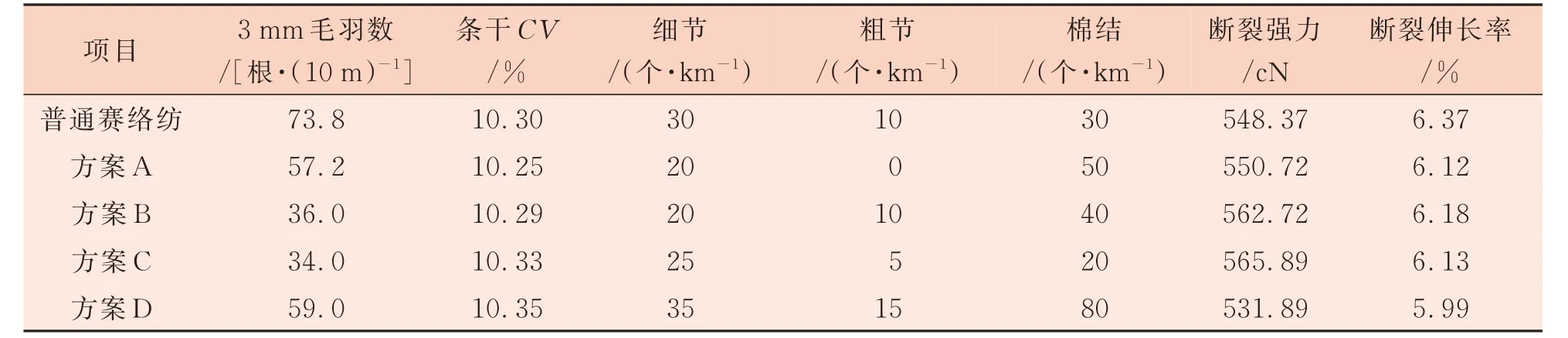

紗線成紗性能測試結果如表1所示。

表1 不同壓紗深度下成紗性能對比

由表1可以看出,相比普通賽絡紗,集聚槽輪的使用有效減少了紗線毛羽,不同壓紗深度對毛羽的改善效果有所不同。與普通賽絡紡相比,方案A到方案D所紡紗線毛羽降幅分別為22.5%、51.2%、53.9%和20.0%,呈先增大后減小的趨勢。這表明在一定壓紗深度范圍內,紗條縱向壓力隨著集聚槽輪下壓深度的增大而增大,促使紗條彎曲程度增加、表面毛羽被強制捻入紗體(方案A和方案B)。隨著壓紗深度繼續加大,集聚槽輪對紗條縱向壓力進一步增加,由下而上的捻回受到集聚槽輪的阻擋導致傳遞減少,紗條從前鉗口輸出后呈現松散的趨勢,進而邊緣纖維受到集聚槽輪的約束被強制捻入紗體,從而成紗毛羽降低、成紗緊密度增加(方案C)。而當壓紗深度達到最大時,過大的縱向壓力又阻礙了纖維的有效轉移,從而消弱了紗線毛羽降低程度[10](方案D)。

對比不同壓紗深度下所紡賽絡紗的條干可發現,方案A、方案B、方案C的賽絡紗線條干與普通賽絡紡基本接近,這是由于集聚槽輪與紗線的協同運動消除了縱向摩擦對紗條運動的阻礙,可有效調控纖維抱合排列結構,確保了成紗均勻度不受影響。而方案D中壓紗應力產生了一定的縱向摩擦力,從而影響紗條的正常牽伸,導致其條干惡化[11]。與此同時,方案A、方案B、方案C的紗線細節顯著減少,集聚槽輪調控纖維轉移,促使纖維精準包纏紗線弱環位置,而方案D中縱向應力限制了纖維的動態纏繞,造成部分纖維難以捻入紗體、在表層發生堆積形成粗節、棉結。

此外,與賽絡紡原紗斷裂強力相比,方案A、方案B、方案C所紡紗線強力分別提高了0.4%、2.6%和3.2%,這說明集聚槽輪控制紡紗三角區須條邊緣纖維實施約束和握持捕捉,協同加捻扭力、引紗張力和縱向壓力作用,為纖維提供了充分內外轉移運動的條件和空間,促使內部纖維排列緊密,強化了纖維抱合,提高了纖維利用率。還可以看出,不同壓紗深度調控纖維排列緊密程度存在差異,方案C所紡紗線成紗強力顯著提高,表明在該壓紗深度時相對最大化地約束了纖維運動,重塑了成紗三角區形態,增強了紗線內部纖維排列緊密程度。由于方案D中的壓紗深度過大,未能有效調節集聚槽輪對紗線的摩擦效應、捻回阻力與約束作用間的關系,造成纖維轉移過程中控制力不足,部分纖維暴露紗體之外未能提供強力[12],強力下降3.0%,與方案D中粗細節的增加相吻合。

4 結語

本研究探究了集聚槽輪約束纖維運動逐步成紗的理論,并分析不同壓紗深度對纖維集聚控制的影響,通過對比不同壓紗深度下所紡賽絡紗的動態三角區結構和成紗性能,發現壓紗深度與其對纖維運動的約束能力間存在一定規律,過小的壓紗深度不能有效控制纖維應力,過大的壓紗深度導致捻回傳遞受阻,因此需要根據所紡紗線特征優化壓紗深度,實現高品質賽絡紗的制備。