某型產品電流采集電路的設計與優(yōu)化

劉長甲 潘水

關鍵詞:電流采集;電路分析;設計與優(yōu)化;采樣;精度

中圖分類號:TP335 文獻標識碼:A

文章編號:1009-3044(2022)35-0085-03

1 引言

國產某型產品信號的電平邏輯和通信接口與標準接口不同,同時考慮到參數保密要求,在對其進行性能檢測時,需先經特定通信接口電路進行電平轉換、光耦隔離和信號放大等操作,之后與工控機相連接進行身份識別。身份鑒別成功后,通過檢測電路對產品的相關性能參數檢測。

當前,通信接口電路多基于MAX203收發(fā)器等成熟電平轉換元器件,或通過ADF4356鎖相環(huán)等芯片為核心進行設計[1],而電流檢測部分,常基于電流互感器進行設計。采用電流互感器進行測量,常存在精度偏低等問題[2-3],不能充分滿足實際檢測的高精度需求。同時,由于采集電路所使用的元器件成本較高,使得電路進行進一步優(yōu)化調整的成本偏高,造成了提高測量精度與電路調優(yōu)成本控制之間的困境。因此,重新設計電流采集電路以解決這一問題就成了一種現實需求。

針對這一需求,文章基于常見普通元器件對電流采集電路進行重新設計和優(yōu)化,提高其測量精度,同時綜合考量所設計電路的實用性、經濟性,以及與原檢測系統(tǒng)的適配性,以期為該型產品的電流數據采集提供一種低成本、高精度的方法。

2 采集系統(tǒng)簡介

該產品整個性能參數采集系統(tǒng)主要由工控機、通信接口電路、檢測電路、通信電纜、測試電纜等組成,整體系統(tǒng)功能組成框圖如圖1所示。

其中,通信接口電路主要有收發(fā)器MAX203、光耦6N137、三極管2N2222、二極管1N4148和電阻器等組成,承擔產品與工控機之間的電平轉換和數據傳遞等作用,以完成身份識別確認。身份正確識別后,通過檢測電路和工控機間的通信來實現對產品的電流等性能參數進行檢測。本文暫不考慮通信接口電路部分的實現,只針對產品原檢測方法手段存在的問題,對電流采集部分的電路設計進行分析研究。

作為檢測電路的重要組成部分,電流采集部分的電路設計方案為:待檢電流信號經過I/V轉換電路(即電流-電壓轉換電路)轉換為電壓信號,后續(xù)再對此電壓信號進行放大,并去除其中的混雜的高頻噪聲,后經過A/D 器件進行模數轉換后生成相應的數字信號,再傳輸到工控機進行數據處理[4]。電流采集系統(tǒng)方案設計如圖2所示。

3 電流采集電路設計

3.1 電路設計分析

由于該產品工作電壓為±29V,電流上限為3.4A,需要對兩路電流進行同時采集。所以,電流采集電路選用低阻值大功率采樣電阻、運算放大器、雙四選一模擬開關送單片機進行采集[5]。雙四選一模擬開關是為擴充單片機采樣信號數量,實現分時采樣。為提高采樣電路的穩(wěn)定性,設計了基準電壓電路,在電流采樣前先行采樣基準電路電壓,作為采樣的基準電壓。并通過定期對基準電壓進行校準,以保證電流采樣的準確性。在PCB(Printed Circuit Board)設計時,I/V 轉換電路輸入端信號走線盡量短,且在中間層走線,在信號線的上下參考層均設計為地參考層,起到屏蔽干擾的作用,減少運放前端引入的干擾[6]。

3.2 電路設計初樣

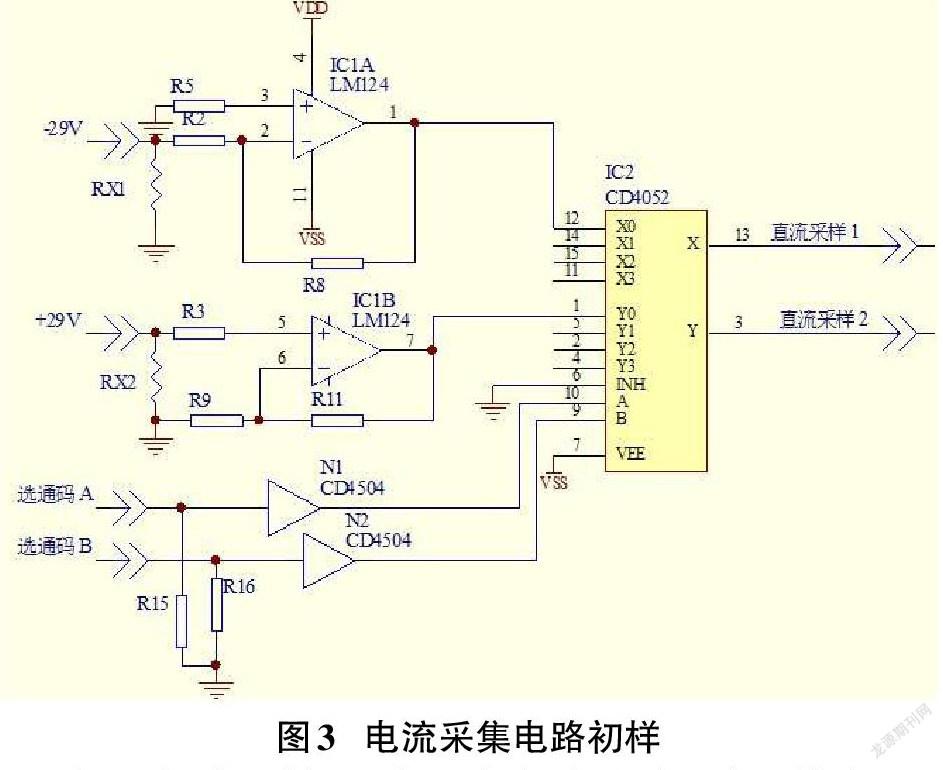

電流采集電路初樣主要由運算放大器LM124、雙四選一模擬開關CD4052、六路電壓電平轉換器CD4504和電阻器等組成,電路如圖3所示,通過設計的電路完成對直流信號的處理、選通和采樣工作。

電流采樣量程設計為5A,采樣電阻選用0.4Ω,經計算采樣電阻功率P=I2R=10W;流經采樣電阻的電壓U=IR=2V,因單片機采樣最大電壓為5V,故運算放大器放大倍數β應為2.5。

對+29V電壓,選用同相比例運算電路,接同相輸入端。取R3=10KΩ,R9=10KΩ;因β = (1 + Rf R ),則R11的阻值應為15KΩ。

對-29V電壓,選用反相比例運算電路,接反相輸入端。取R2=10KΩ,R5=10KΩ;由β = -Rf/R 可計算出電阻R8的阻值應為25KΩ[7]。

被測電流信號先由采樣電阻轉換成電壓信號,經運算放大器放大后,再經雙四選一模擬開關選通后輸出,最終送給單片機采樣口進行A/D轉換,根據單片機讀出采樣數字量測算實際檢查數據。

為避免檢測結果受電路紋波影響,采用精密基準電壓作為基準電壓。基準電壓電路基于穩(wěn)壓管TL431B構建,另由電位器、電阻等限流元件及電容組成,基準電壓電路如圖4所示。TL431 是一款性能優(yōu)良的三端可調分流基準源,內部主要包括誤差放大器、2.5V 的基準電壓源Vref、用于調節(jié)負載電流的晶體管、防反接保護二極管組成,通過改變電阻值可以設置輸出電壓為2.5V 到36V 間的任意值。TL431 相當于一個可調式的齊納穩(wěn)壓管,將從參考端輸入的電壓與通過內部比較器與基準電壓源比較結果控制晶體管導通與截止,反復調節(jié)使采樣電壓與基準源電壓相等,輸出電壓趨于穩(wěn)定,進而達到穩(wěn)壓的目的[8]。

通過電位器W1選取合適的限流電阻阻值,使流過TL431的工作電流超過1mA閾值,TL431兩端的電壓即可穩(wěn)定,并且不隨電源電壓的變化而變化。基于TL431的精密基準電壓源的溫度系數僅有50ppm/℃,其輸出電壓的溫度穩(wěn)定性優(yōu)于穩(wěn)壓管穩(wěn)壓電路。基準電壓設定為2.50V,可通過調整電位器W1校準基準電壓,完成采樣基準電壓的標定[9]。先采樣基準電路電壓,作為電流信號采樣的基準,便于控制測量精度[10]。

3.3 電路調試優(yōu)化

考慮精度和分辨率問題,電路對電流的采樣使用12位的A/D轉換器,可得其采樣LSB(Least SignificantBit,最低有效位)為1/2,又因為FSR(Full Scale Range,測量滿量程)為5V,所以可得其采樣分辨率。即:

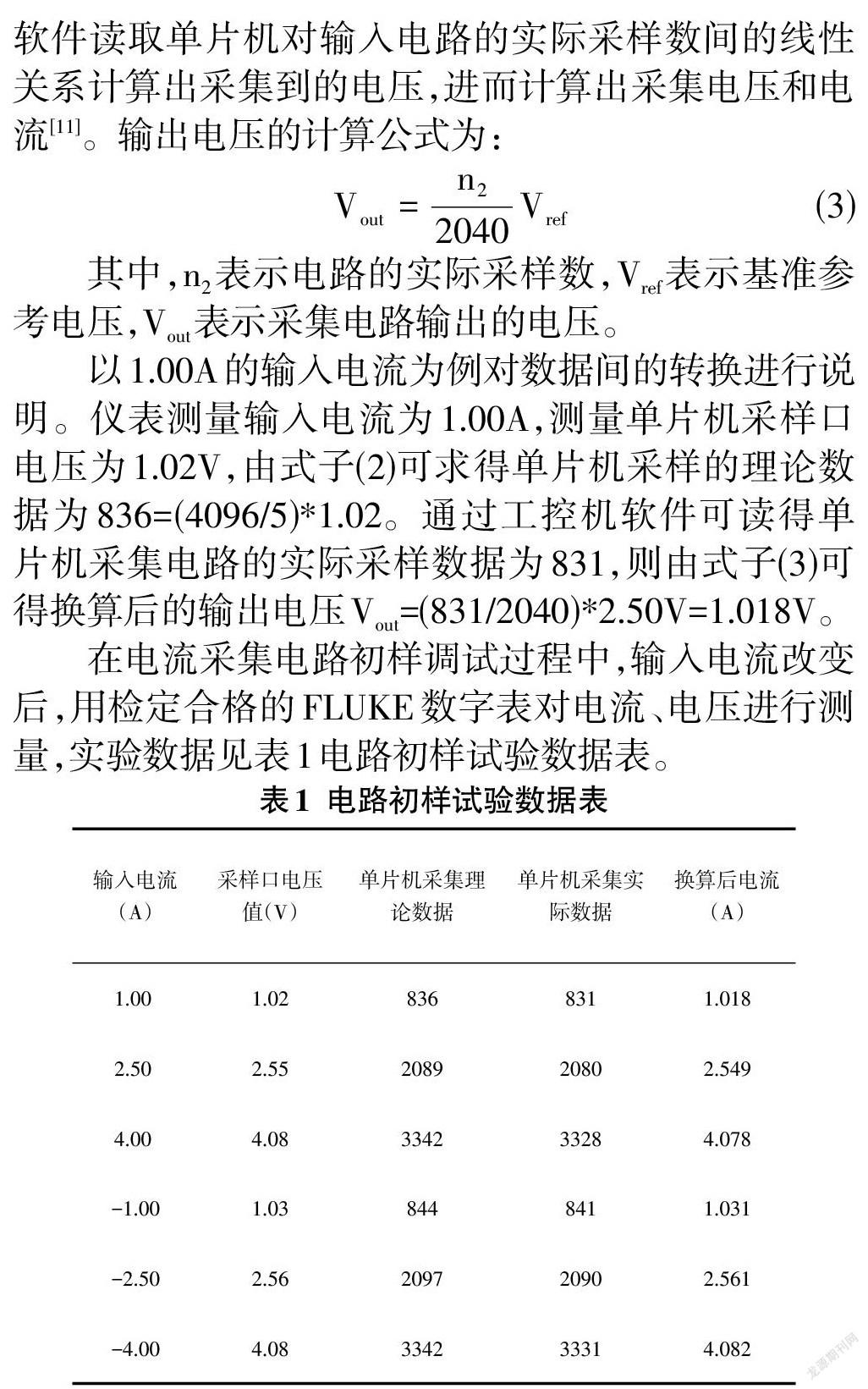

以1.00A的輸入電流為例對數據間的轉換進行說明。儀表測量輸入電流為1.00A,測量單片機采樣口電壓為1.02V,由式子(2)可求得單片機采樣的理論數據為836=(4096/5)*1.02。通過工控機軟件可讀得單片機采集電路的實際采樣數據為831,則由式子(3)可得換算后的輸出電壓Vout=(831/2040)*2.50V=1.018V。

在電流采集電路初樣調試過程中,輸入電流改變后,用檢定合格的FLUKE數字表對電流、電壓進行測量,實驗數據見表1電路初樣試驗數據表。

比較表中數據可見:電路口的實際采樣電壓略大于理論值,單片機的實際采集數據與理論數據也存在細微偏差問題。因此,應考慮對電路進行優(yōu)化設計,可通過平滑減小反饋電阻阻值,使放大倍數逐漸減小,并進行過程性測試,直至實際電壓與理論計算電壓基本吻合,可據此放大倍數定型采樣電路。

另外,實際單片機實際采集數據與理論數據間的偏差在0.5‰以內,可不做處理。

3.4 電路驗證確認

由以上分析可知,可采用連續(xù)減小反饋電阻阻值的方法,來動態(tài)減小電路的放大倍數,以期對電流采集電路進行優(yōu)化。調整過程中,通過不斷進行的實驗比對發(fā)現,采集電路的放大倍數接近于2.45時,單片機采樣口電壓與輸入值基本相等。所以,以放大倍數β=2.45對電路進行最終確認定型。

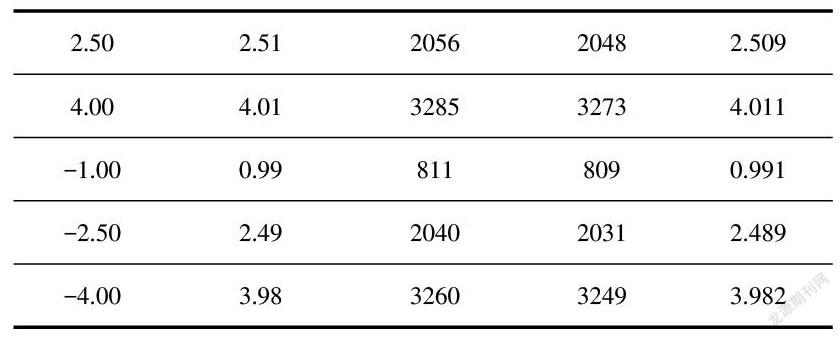

另外,電路中的反饋電阻更換后,再次對已定型的電路進行實驗驗證,測試數據見表2。

表2實驗數據表明:電流采集電路經過優(yōu)化調整后,單片機采樣口電壓值與輸入電壓的偏差問題得到明顯改善。經換算后得出的最終的采樣電流值與輸入電流大小基本一致,最大測量誤差不超過4.5‰,采樣電路的測量精度介于基于0.5級精度的普通電流互感器采集電路和0.2級精密電流互感器電路的測量精度之間[12]。

4 結論

實驗結果表明:文章針對國產某型產品重新設計的電流采集電路,在電路調優(yōu)后能夠達到較高測量精度,相較原系統(tǒng)采用普通電流互感器采集電流的方法具有一定優(yōu)勢。同時,由于選用了市面常見的普通電子元器件,使得電路的設計、優(yōu)化、制作和使用成本相對較低,能夠兼顧相對低成本和高精度困境,解決該型國產產品的現行電流檢測中存在的問題。

在實際工作中,電路與原系統(tǒng)適配度高、工作穩(wěn)定,滿足對指定產品的電流采集要求,可在該型產品的性能參數檢測中進行推廣使用。