電火花線切割加工鈦合金表面微槽工藝參數研究

李馳,李一楠

電火花線切割加工鈦合金表面微槽工藝參數研究

李馳,李一楠*

(青島理工大學 機械與汽車工程學院,山東 青島 266520)

為了研究電火花線切割工藝參數(脈沖寬度、脈沖間隔、峰值電流、極間電壓)對TC4鈦合金加工的影響規律,本文通過一組四因素四水平正交試驗,以切割速度、加工精度作為評價指標,通過極差分析法研究各工藝參數對鈦合金加工的影響程度。試驗結果表明:脈沖寬度對切割速度的影響是最大的,峰值電流對加工精度的影響是最大的。在脈沖寬度為24 μs、脈沖間隔為30 μs、峰值電流為4 A、極間電壓為8 V的條件下加工溝槽結構,其槽深為250 μm,棱寬為100 μm,槽寬為250 μm。

電火花線切割;鈦合金;正交試驗;精度

鈦合金由于密度小、比強度大、耐腐蝕、生物可相容性等[1-3]特點,在不同領域有著廣泛的應用,例如航空航天工程、海洋工程、生物醫療等方面,常被用于制造航空發動機葉片、艦船螺旋槳、船用管道系統、生物支架[4-6]等。但由于其低熱導率,鈦合金在傳統機械切削加工時有大量的熱量產生,并且這些熱量不能快速地釋放,會造成刀具表面的溫度過高,加劇了刀具的磨損,不僅會影響刀具的使用壽命,提高加工成本,而且加工效率低[7-8]。相對于傳統機械加工,電火花線切割是一種非接觸式加工方法,主要通過正負兩極之間脈沖放電蝕除材料,具有加工效率高、成本低等優勢,故可以采用電火花線切割對鈦合金進行加工[9]。在電火花線切割工藝中,確定合適的工藝參數對于提高鈦合金切割速度以及加工精度具有非常重要的作用和意義。所以本文通過一組正交實驗研究電火花線切割加工工藝參數對鈦合金影響規律,通過極差分析法研究對切割速度以及加工精度影響程度的因素排列順序,對后續提高鈦合金的切割速度和加工精度具有重要意義。

1 加工實驗

1.1 實驗材料和儀器

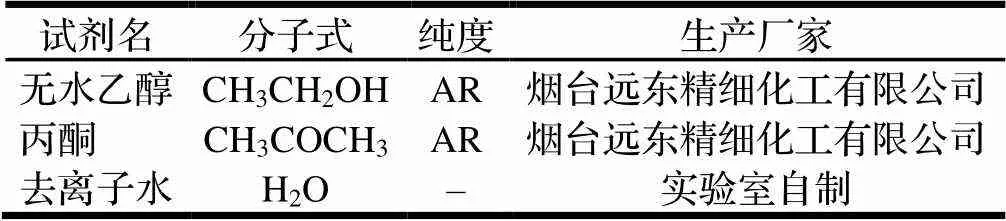

本次實驗所用工件材料為TC4(Ti-6Al-4V)鈦合金,其具體化學成分如表1所示,購買自東莞市冠躍金屬材料有限公司。實驗期間所用的化學試劑如表2所示。

表1 TC4鈦合金的成分

表2 實驗試劑

本實驗采用泰州市正華數控機床廠生產的型號為DK7745電火花線切割機床,具體參數為:工作臺長×寬為810 mm×570 mm;工作臺/軸行程為450 mm×550 mm;最大承載重量為450 kg;最大加工厚度為400 mm;最大錐度為6°/80 mm;最大切割速度為100 mm2/min;表面粗糙度為≤0.0025 mm;其脈沖寬度的取值范圍為8~96 μs,步長為8 μs,脈沖間隔的范圍寬度為25~~80 μs,步長為5 μs,電流(功放)的取值范圍在1~6 A,步長為1 A,極間電壓的取值范圍在5~9檔位,步長為1檔;采用鉬絲作為電極絲,其直徑為0.18 mm,工作液為線切割乳化液。

1.2 電火花線切割加工原理

電火花線切割的加工過程基本原理簡化示意如圖1所示[10],鈦合金作為工件電極連接脈沖電源的正極,鉬絲(0.18 mm)作為工具電極連接脈沖電源的負極,當電源接通時,正負兩極之間會形成火花放電,此時兩極中心瞬時溫度會超過10000℃,導致鈦合金在高溫環境下被熔化、甚至是氣化。與此同時,線切割乳化液也會在高溫下發生氣化。而乳化液與鈦合金在汽化過程中快速發生了熱膨脹現象,甚至會伴隨部分微型爆炸現象的發生,從而導致鈦合金在熔化后被拋出,來實現鈦合金的電腐蝕去除加工。

1.儲絲筒;2.進電塊;3.上導輪;4.脈沖電源;5.工件;6.下導輪;7.電極絲。

1.3 正交試驗設計

電火花線切割加工是利用鉬絲(負極)與鈦合金工件(正極)之間的高頻脈沖放電瞬間產生的熱量去除材料,故加工參數如:脈沖寬度、脈沖間隔、峰值電流、極間電壓等會對加工穩定性、放電間隙的大小(加工精度)以及加工表面最終形貌產生影響。由于TC4鈦合金屬于難切割材料,在電火花線切割過程中容易發生排屑困難導致蝕除物堆積,嚴重時甚至會造成斷絲現象的發生[11]。為了對電火花線切割工藝參數進行高效率、準確、合理的分析選擇,本試驗采用四因素四水平的正交試驗法[12],脈沖寬度設置為16、24、32、40 μs,選擇的脈沖寬度數值較小,是為了防止在大脈寬的加工條件下,雖然切割速度較快,但是容易引起斷絲,降低加工效率。脈沖間隔設置為30、35、40、45 μs;電流在3~6 A之間選擇,極間電壓在5~8檔位之間選擇[13]。參考正交試驗設計手冊,繪制出四因素四水平正交試驗表,具體參數如表3所示。

表3 四因素四水平正交試驗表

通常情況下,切割速度、加工精度這兩種指標會被用來評價電火花線切割加工工藝效果的好壞。其中切割速度的表達式為:

=s/=/(1)

式中:為切割速度,mm2/min;為材料去除的總面積,mm2;為加工時長,min;為去除加工的長度,mm;為去除加工的深度,mm。

線切割加工時間可以通過控制面板直接獲得,根據式(1)可計算切割速度的大小。本實驗以實際加工的棱寬尺寸作為加工精度指標的衡量。

1.4 試驗加工

在100×20×5 mm的鈦板上切割3條深度為1 mm且間距為150 μm的溝槽,如圖2所示。為了減少實驗誤差和測量誤差對實驗結果的影響,相同參數下重復3次實驗,將3次測量結果的平均值作為最終結果。具體加工步驟如下:

(1)根據預先設計的加工尺寸,規劃合理的加工路徑,然后使用CAXA軟件繪制成圖形,經編譯導入線切割機床系統中;

(2)接著將鈦合金工件裝夾在夾具上,調整鉬絲與工件之間的位置,確定好加工起點;

(3)在控制柜面板按照正交試驗表中數據調節工藝參數,最后運行程序,通過程序控制機床自動加工,完成溝槽結構的加工。

圖2 電火花線切割加工示意圖

2 結果與討論

2.1 正交試驗結果分析

電火花線切割各工藝參數加工試驗結果及分析如表4所示,采用極差分析法分析各電參數對加工效果的影響程度大小,并以試驗結果為基礎獲取加工參數的各方面最優化組合。溝槽的棱寬尺寸可通過奧林巴斯(OLYMPUS)光學顯微鏡DSX-510測量,切割速度可根據式(1)計算。

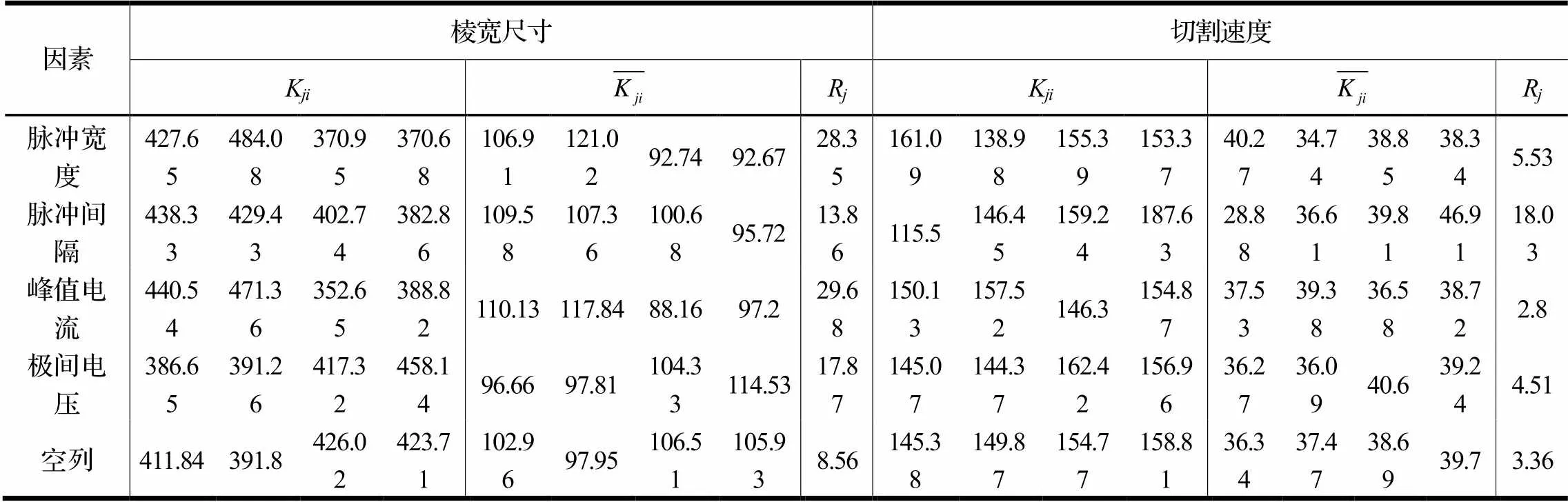

對正交試驗數據采用極差分析法[14-15]進行分析(極差是每一列上最大值與最小值之差),結果如表5所示。極差分析法公式為:

表4 四因素四水平正交試驗結果數據表

表5 四因素四水平正交試驗分析表

(1)均值分析:從每個因素的水平均值分析,來比較每個因素各水平之間的差異之處,從而判斷最優組合。

以加工精度為指標,對于因素A(脈沖寬度),各水平均值分別為106.91、121.02、92.74、92.67 μm,可知因素A的二水平最好,即脈沖寬度在24 μs時最好;對于因素B(脈沖間隔),各水平均值分別為109.58、107.36、100.68、95.72 μm,可知因素B的一水平最好,即脈沖間隔在30 μs時最好;對于因素C(峰值電流),各水平均值分別為110.13、117.84、88.16、97.20 μm,可知因素C的二水平最好,即峰值電流在4 A時最好;對于因素D(極間電壓),各水平均值分別為96.66、97.81、104.33、114.53 μm,可知因素D的四水平最好,即極間電壓在8檔時最好。根據上述結論可知,水平組合A2B1C2D4可實現鈦合金高精度的加工。

以切割速度為指標,對于因素A(脈沖寬度),各水平均值分別為40.27、34.74、38.85、38.34 mm2/min,可知因素A的一水平最好,即脈沖寬度在16 μs時最好;對于因素B(脈沖間隔),各水平均值分別為28.88、36.61、39.81、46.91 mm2/min,可知因素B的四水平最好,即脈沖間隔在45 μs時最好;對于因素C(峰值電流),各水平均值分別為37.53、39.38、36.58、38.72 mm2/min,可知因素C的二水平最好,即峰值電流在4 A時最好;對于因素D(極間電壓),各水平均值分別為36.27、36.09、40.6、39.24 mm2/min,可知因素D的三水平最好,即極間電壓在7檔時最好。根據上述結論可知,水平組合A1B4C2D3可實現鈦合金快速的加工。

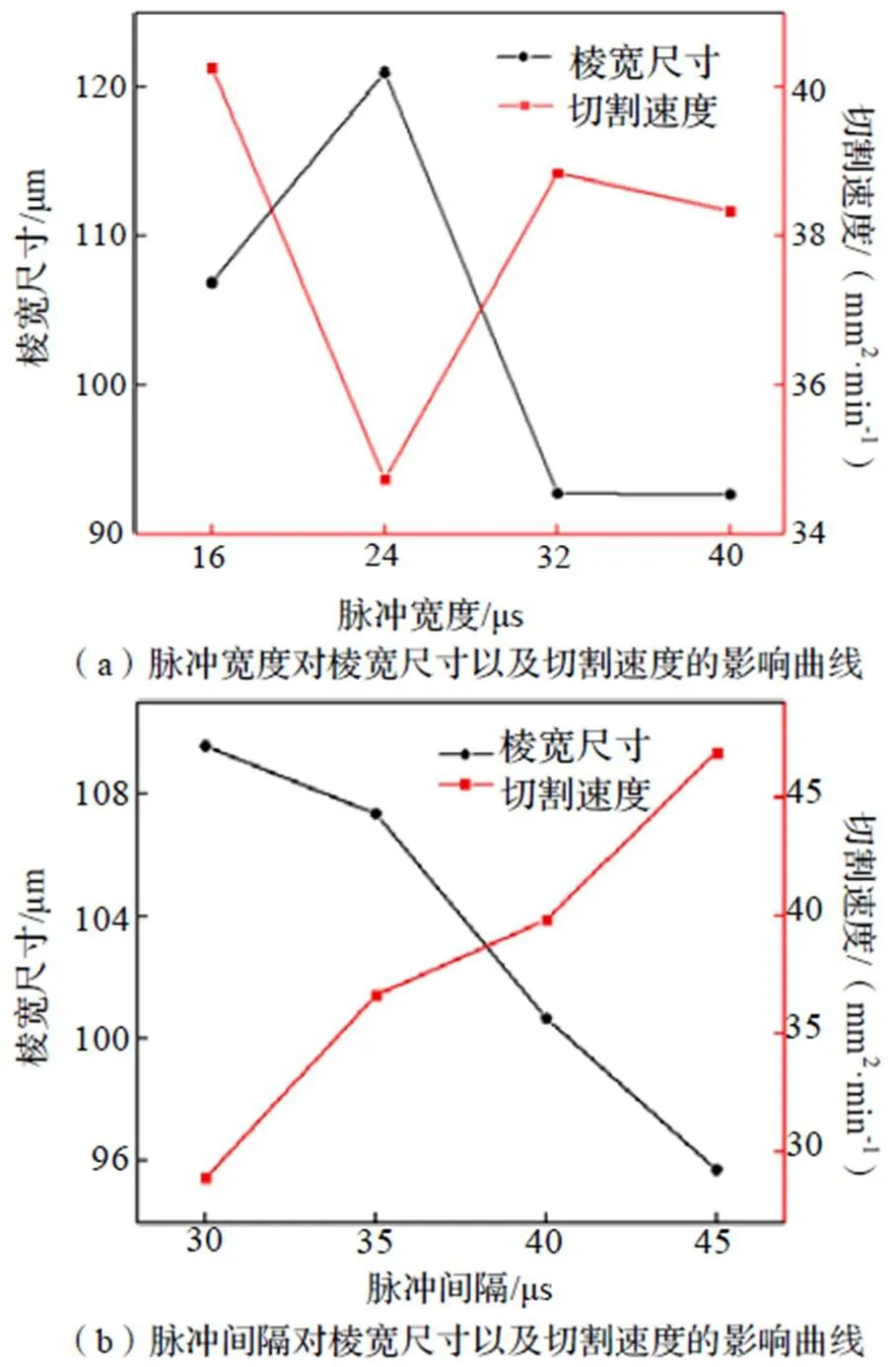

(2)極差分析:根據每個因素的極差值即各因素水平中最大均值與最小均值的差值,反應各因素的影響順序。在電火花線切割加工過程中,各加工參數數值大小的改變對最終實驗結果的影響的程度是互不相同的,極差值越大,則表明該加工參數對工藝效果影響就越大[8]。為得出試驗因素的最優水平組合,基于表5中的極差分析數據繪制出各因素不同水平對于加工精度和切割速度影響的變化趨勢圖,結果如圖3所示。

根據表5中正交試驗分析結果以及圖3中變化趨勢可知,以加工精度為指標,對于因素A(脈沖寬度),其極差為28.35;對于因素B(脈沖間隔),其極差為13.86;對于因素C(峰值電流),其極差為29.68;對于因素D(極間電壓),其極差為17.87。根據上述結果,可以得出對加工精度的影響程度由大到小依次為:因素C(峰值電流)>因素A(脈沖寬度)>因素D(極間電壓)>因素B(脈沖間隔),這說明在各電參數中,峰值電流對加工精度的影響是最大的,最佳參數組合為:A2B1C2D4,具體參數:脈沖寬度為24 μs、脈沖間隔為30 μs、峰值電流為4 A、極間電壓為8檔。

以切割速度為指標,對于因素A(脈沖寬度),其極差為5.53;對于因素B(脈沖間隔),其極差為18.03;對于因素C(峰值電流),其極差為2.8;對于因素D(極間電壓),其極差為4.51。根據上述結果,可以得出對加工參數對切割速度影響程度由大到小依次為:脈沖間隔>脈沖寬度>極間電壓>峰值電流,這說明在各電參數中,脈沖寬度對切割速度的影響是最大的,最佳參數組合為:A1B4C2D3,脈沖寬度為16 μs、脈沖間隔為45 μs、峰值電流為4 A、極間電壓為7檔。

根據實驗結果對各加工參數進行分析總結,在電火花線切割加工工藝中,脈沖寬度不僅影響著工件材料的切割速度,還會對加工工件的尺寸精度產生一定的影響。當脈沖寬度采用小數值時(脈沖放電時間短),會導致脈沖放電能量較弱,對切割速度產生影響,導致切割速度變慢、材料蝕除率以及加工效率低下。當脈沖寬度增大時,切割速度變快的同時,會對加工精度造成影響。因此,采用電火花線切割加工亞毫米級棱槽宏結構時,選擇脈沖寬度時,必須在保證尺寸精度的前提下,同時切割速度也要合理。一旦脈沖寬度過大,材料蝕除物無法及時排除,會造成堆積,造成斷絲,不僅影響加工效率,而且浪費材料。

在電火花線切割過程中,脈沖間隔的大小對切割速度以及加工精度的影響較小。脈沖間隔過小,會導致消電離的時間過短,材料蝕除物會在正負兩極之間堆積,對尺寸精度造成影響,情況嚴重時會發生電弧放電現象,更甚至引起斷絲[16]。脈沖間隔較大時,相同時間內的放電頻率會明顯減低,放電能量隨之減弱,從而對切割速度產生影響,導致加工效率降低。

峰值電流不僅影響電火花線切割速度的快慢,而且也會對加工的精度產生一定的影響。切割速度方面,會隨著峰值電流的增大而加快,這是因為峰值電流的增加,提高了放電通道中的熱量,導致更多工件材料熔化、氣化,所以切割速度快。但峰值電流不能過大,一旦峰值電流過大,過高的熱量會導致工件蝕除物的體積變大,在放電加工過程中有可能會出現蝕除物堆積,排屑不順利,影響放電狀態,嚴重時有可能造成斷絲。

極間電壓是機床電極絲與被切割工件之間的加工電壓,極間電壓的改變會對放電間隙的尺寸造成影響。極間電壓比較低時,放電間隙會比較小,不方便材料蝕除物的排出,當間隙電壓增大時,放電間隙也會隨之在增大,但極間電壓不是越大越好,合理的極間電壓即可以保證加工速度,也能控制放電間隙的大小,從而控制加工精度。

2.2 加工效果分析

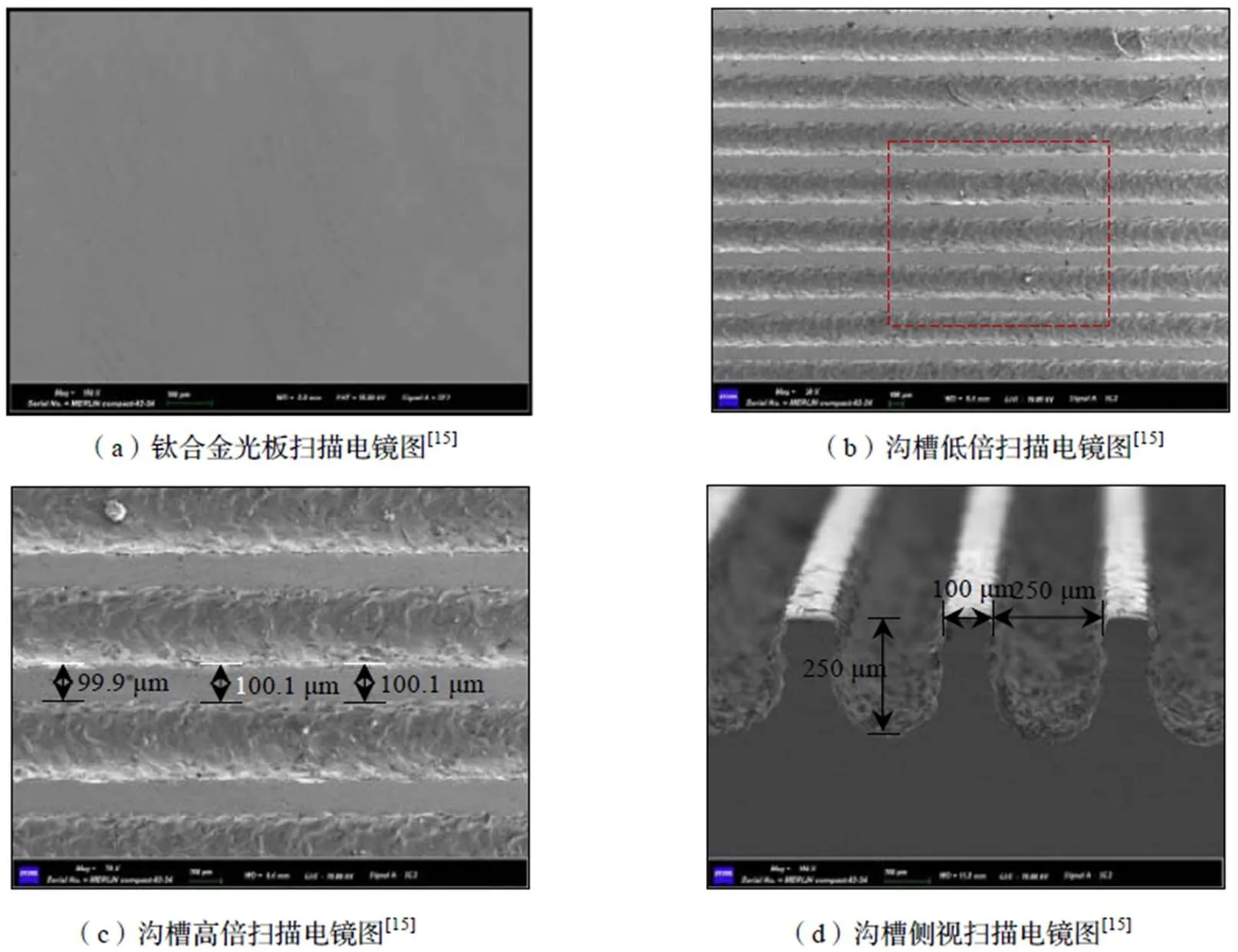

根據正交試驗結果,本文選擇脈沖寬度為24 μs、脈沖間隔為30 μs、峰值電流為4 A、極間電壓為8 V的條件下進行電火花線切割加工溝槽結構,不僅可以保證加工精度,而且切割速度較快,又不發生斷絲現象,其形貌如圖4所示。

圖4 溝槽結構表面形貌圖

鈦合金光板在掃描電子顯微鏡(德國卡爾蔡司公司型號為MERLIN Compact)下的形貌如圖4(a)所示,可以觀察到,鈦合金表面比較平整。由于鈦合金在電火花線切割過程中,會有放電蝕除顆粒粘附在溝槽表面,因此對溝槽表面進行拋光處理,然后在分別使用無水乙醇、丙酮及去離子水對拋光后的試件進行十分鐘的清洗,隨后采用氮氣來對試件進行吹干,獲得光滑的溝槽結構。如圖4(b)所示,為電火花線切割加工后的溝槽結構形貌,從圖中可以看出,線切割加工的溝槽結構排列整齊。對溝槽結構進行放大(虛線部份),如圖4(c)所示,測量可得棱寬尺寸在100 μm左右。如圖4(d)所示為溝槽結構的側視圖,測量可知溝槽深度為250 μm加工的溝槽結構一致性好。通過測量可知,溝槽結構的槽深為250μm,棱寬為100 μm,槽寬為250 μm。

3 結論

本文通過四因素四水平正交試驗,得到電火花線切割工藝參數對加工鈦合金的影響規律如下:

(1)通過極差分析,可以得到對加工精度影響程度最大的因素是峰值電流,以及對切割速度影響最大的因素是脈沖寬度。

(2)為保證加工精度,電火花線切割時選擇的工藝參數為:脈沖寬度為24 μs、脈沖間隔為30 μs、峰值電流為4 A、極間電壓為8檔。

(3)為保證切割速度,電火花線切割時選擇的工藝參數為脈沖寬度為16 μs、脈沖間隔為45 μs、峰值電流為4 A、極間電壓為7檔。

[1]Hui Z,Liu Z,Cao Z,et al. Effect of cryogenic cooling of tool electrode on machining titanium alloy ( Ti-6Al-4V ) during EDM[J]. Materials and Manufacturing Processes,2016,31(4):475-482.

[2]Bai Q Y,Liu H P,Bi S F,et al. Performance and Research Progress of Oxide Ceramic Coatings by Micro-arc Oxidation on Shipbuilding Titanium Alloy[J]. ZhongguoBiaomianGongcheng(China Surface Engineering),2013,26(1):1-5.

[3]Pramanik A,Islam M N,Basak A K,et al. Optimizing dimensional accuracy of titanium alloy features produced by wire electrical discharge machining[J]. Materials and Manufacturing Processes,2019,34(10):1083-1090.

[4]Nirmal K,Jagadesh T. Numerical simulations of friction stir welding of dual phase titanium alloy for aerospace applications[J]. Materials Today: Proceedings,2021, 46:4702-4708.

[5]Lv L,Xi J,Wang W,et al. Development Status and Prospect on Application of Titanium Alloy in Ocean Engineering[J]. Metallurgical Engineering, 2015, 2(2):89-92.

[6]劉暢,王辰宇,劉賀,等. 3D打印Ti6Al4V鈦合金支架的力學性能及生物相容性[J]. 中國有色金屬學報,2018,28(4):758-765.

[7]Klocke,F.,Welling,D.,Dieckmann,J. Comparison of grinding and WEDM concerning fatigue strength and surface integrity ofTi-6Al-4V components[J]. Procedia Engineering, 2011(19):184-189.

[8]Prasad A. V. S. R.,Ramji,K.,Datta,G.L. An experimental study of wire EDM on Ti-6Al-4Valloy[J]. Progress in Materials Science, 2014(5):2567-2576.

[9]Alis,A.,Abdullah,B.,Abbas,N.M. Influence of machine feed rate in WEDM of Ti-6Al-4V with constant current (6A) using brasswire[J]. Proc. Eng., 2012(41):1812-1817.

[10]明平美. 精密與特種加工技術[M]. 北京:電子工業出版社,2011.

[11]Pramanik A,Basak A K,Littlefair G,et al. Methods and variables in Electrical discharge machining of titanium alloy-A review[J]. Heliyon,2020,6(12):e05554.

[12]張成軍. 實驗設計與數據處理[M]. 北京:化學工業出版社,2009.

[13]鄧鵬,董長雙. 鈦合金Ti-6Al-4V的電火花線切割參數試驗研究[J]. 機械設計與制造,2017(1):69-71,75.

[14]賈永龍. 正交實驗分析孔加工中表面粗糙度的影響因素分析[J]. 南方農機,2020,51(13):192-193,196.

[15]Shajan K.,Shunmugam M. S. Characteristics of WEDM machined Ti-6Al-4V surface[J]. J. Mater. Lett.,2004(58):2231-2237.

[16]焦建成,邢濟收,楊大勇. 電火花加工中最優加工條件的確定[J]. 北京機械工業學院學報,2004(1):66-70.

Research on Process Parameters of Micro-Grooves on Titanium Alloy Surface by Wire EDM

LI Chi,LI Yi'nan

( School of Mechanical & Automotive Engineering, Qingdao University of Technology, Qingdao 266520, China )

This paper is to study the influence of wire EDM process parameters (pulse width, pulse interval, peak current, inter-electrode voltage) on the processing of TC4 titanium alloy through a set of four-factor four-level orthogonal experiments, with cutting speed and machining accuracy as evaluation indicators. The range analysis method is used.. The test results show that the pulse width has the greatest impact on the cutting speed, and the peak current has the greatest impact on the machining accuracy. The groove structure is processed under the conditions of pulse width of 24 μs, pulse interval of 30 μs, peak current of 4 A, and inter-electrode voltage of 8 V. The groove depth is 250 μm, the edge width is 100 μm, and the groove width is 250 μm. The research in this article provides a reference for the high-precision wire cutting of titanium alloys.

wire EDM;titanium alloy;orthogonal test;accuracy

TG166.5

A

10.3969/j.issn.1006-0316.2022.01.003

1006-0316 (2022) 01-0016-07

2021-05-25

山東省自然科學基金(ZR2017MEE012,ZR2018MEE017)

李馳(1995-),男,陜西咸陽人,碩士研究生,主要研究方向為金屬的放電加工,E-mail:lclc1225@163.com。*通訊作者:李一楠(1980-),女,山東淄博人,博士后,教授,主要研究方向為異種材料連接、特種連接技術,E-mail:liyinan2004@163.com。