基于ANSYS Workbench的高壓開關(guān)斷路器傳動機(jī)構(gòu)強(qiáng)度仿真計算

韓 義,丁兆帥

(1. 沈陽工學(xué)院,遼寧 沈陽 113122;2. 新東北電氣集團(tuán)高壓開關(guān)有限公司,遼寧 沈陽 110025)

高壓斷路器作為高壓開關(guān)的核心部件,在高壓開關(guān)的“分”、“合”過程中發(fā)揮著關(guān)鍵的作用。高壓斷路器分為兩部分:一個是電氣部分,包括高壓對地、斷口間、相間絕緣部分;另一個是機(jī)械部分,包括操動機(jī)構(gòu)和傳動機(jī)構(gòu)部分。高壓斷路器的運行可靠性既取決于電氣部分的開合及絕緣性能,也取決于機(jī)械部分的可靠性,即傳動機(jī)構(gòu)機(jī)械性能的可靠性。機(jī)械可靠性是電氣可靠性的保證[1-5]。

基于上述條件,高壓斷路器在試制樣機(jī)期間,需對傳動機(jī)構(gòu)進(jìn)行10 000次的機(jī)械開斷試驗,以此驗證傳動機(jī)構(gòu)中各部件的機(jī)械強(qiáng)度可靠性[6-7]。為提高傳動機(jī)構(gòu)的可靠性,在設(shè)計初期可利用CAE仿真技術(shù)對傳動機(jī)構(gòu)各部件的機(jī)械強(qiáng)度進(jìn)行計算,然后根據(jù)各部件的計算結(jié)果與材料的許用強(qiáng)度進(jìn)行對比,對于強(qiáng)度薄弱的部件進(jìn)行結(jié)構(gòu)優(yōu)化,改善部件的強(qiáng)度,進(jìn)而提高傳動機(jī)構(gòu)的可靠性。利用有限元仿真軟件ANSYS Workbench的剛體動力學(xué)和瞬態(tài)動力學(xué)仿真分析模塊,對某電壓等級的高壓斷路器傳動機(jī)構(gòu)的分閘過程進(jìn)行仿真計算(由文獻(xiàn)[8]可知,分閘過程對傳動機(jī)構(gòu)強(qiáng)度的考核更嚴(yán)格),得到傳動機(jī)構(gòu)各部件在運動過程中瞬態(tài)時間-應(yīng)力變化曲線,最后根據(jù)仿真結(jié)果制成了高壓斷路器傳動機(jī)構(gòu)樣機(jī),并進(jìn)行了機(jī)械操作特性試驗,試驗結(jié)果對仿真計算結(jié)果進(jìn)行了驗證。

1 理論分析

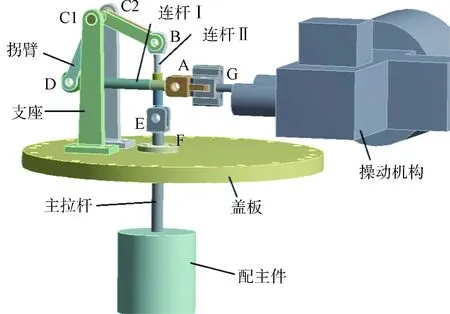

某高壓斷路器傳動機(jī)構(gòu)主要由操動機(jī)構(gòu)、傳動連桿、拐臂、支座、主拉桿、絕緣拉桿、觸頭等部件組成,圖1為該高壓斷路器傳動機(jī)構(gòu)結(jié)構(gòu)示意圖。操動機(jī)構(gòu)為主動件,通過連桿Ⅱ與拐臂連接,提供主動力。由連桿Ⅰ及主拉桿帶動絕緣拉桿和動觸頭實現(xiàn)分合閘操作。

圖1 某高壓斷路器傳動機(jī)構(gòu)結(jié)構(gòu)

由于傳動機(jī)構(gòu)的運動過程具有非線性動力學(xué)特點,所以拐臂的旋轉(zhuǎn)角度與動觸頭的運動行程之間具有非線性的一一對應(yīng)關(guān)系,即在斷路器分閘過程中,由觸頭的行程-時間曲線已知,通過拐臂轉(zhuǎn)角與動觸頭行程的對應(yīng)關(guān)系,可求解出拐臂的轉(zhuǎn)角-時間曲線;接下來對拐臂的轉(zhuǎn)角-時間曲線進(jìn)行微分,即可求解出拐臂角速度-時間曲線。利用該理論,可以求出在預(yù)定的觸頭分閘行程-時間曲線下,拐臂的運動特性曲線[9-10]。

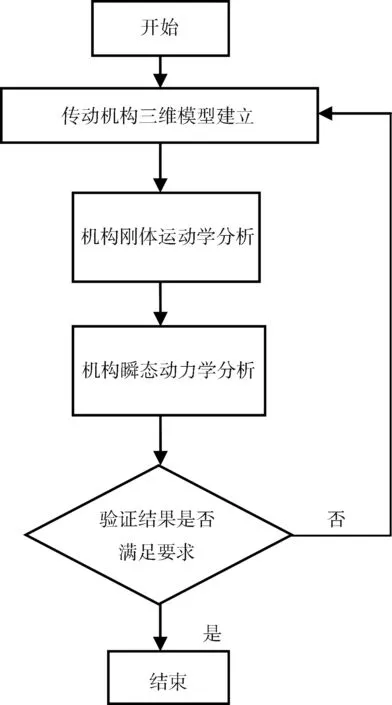

本次分析建立了從操動機(jī)構(gòu)輸出連桿Ⅱ到動觸頭之間傳動鏈的實體模型,首先假設(shè)模型中各傳動部件均為剛性體,利用ANSYS Workbench剛體運動學(xué)分析模塊對動觸頭加載預(yù)定的行程-時間曲線[11 -12],得出拐臂的角速度-時間曲線,以此作為已知條件,再利用ANSYS Workbench瞬態(tài)動力學(xué)分析模塊對拐臂施加角速度-時間曲線載荷,實現(xiàn)操動機(jī)構(gòu)的動態(tài)仿真,從而得出在分閘過程中傳動機(jī)構(gòu)中各部件的時間-應(yīng)力分布情況。其計算流程如圖2所示。

圖2 傳動機(jī)構(gòu)計算流程

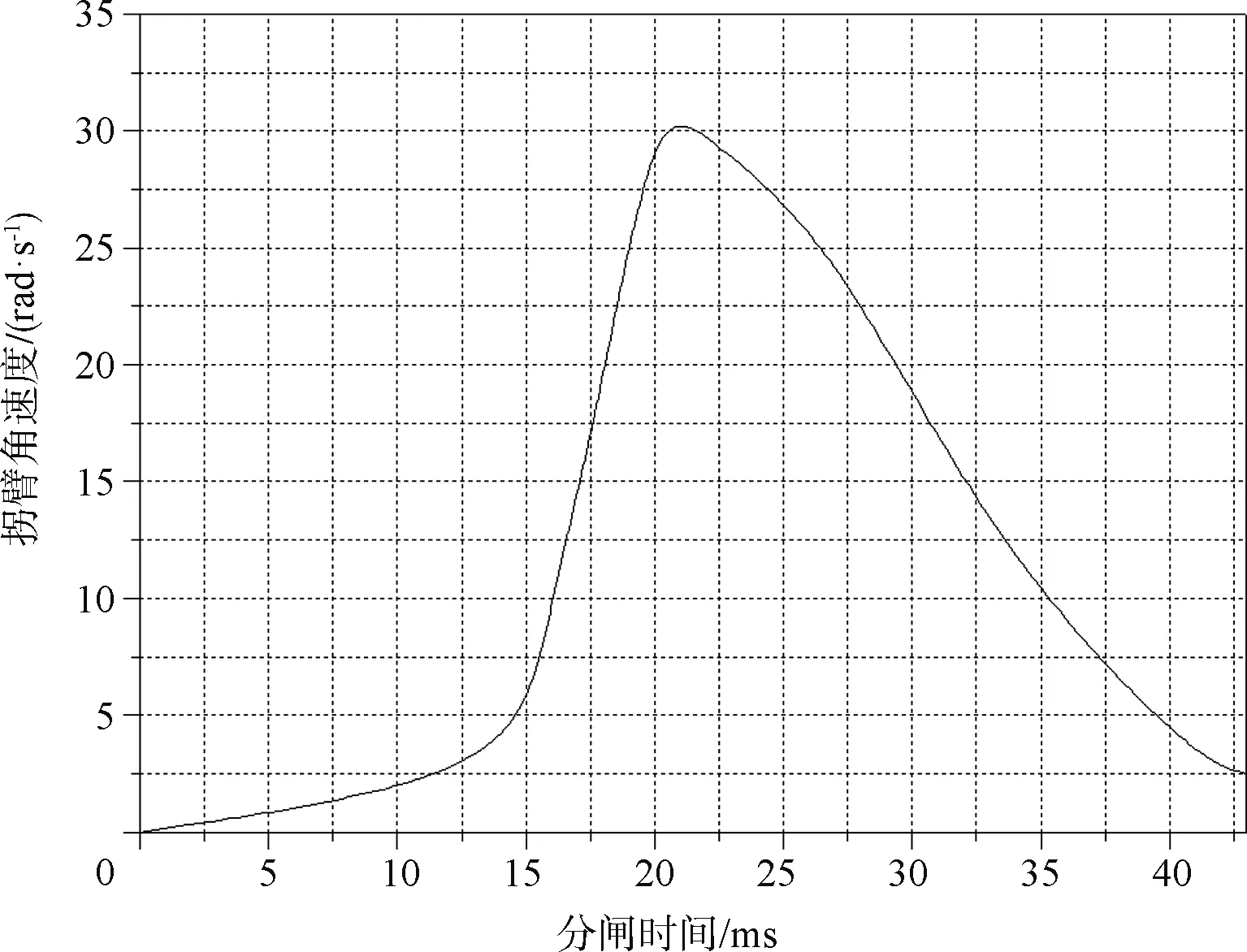

本文對觸頭行程與拐臂轉(zhuǎn)角作統(tǒng)一規(guī)定:分閘時拐臂轉(zhuǎn)角從0°到45°,觸頭行程從120 mm至0 mm,分閘時間為43 ms。圖3為開關(guān)動觸頭分閘時間-行程曲線(已知),通過ANSYS Workbench瞬態(tài)動力學(xué),可計算出開關(guān)動觸頭分閘行程曲線對應(yīng)的拐臂時間-角速度曲線,如圖4所示。

圖3 動觸頭分閘時間-行程曲線

圖4 拐臂分閘時間-角速度曲線

2 高壓斷路器傳動機(jī)構(gòu)的動態(tài)仿真模型及參數(shù)

2.1 傳動機(jī)構(gòu)的仿真模型

通過以上分析,建立了高壓斷路器傳動機(jī)構(gòu)的三維實體仿真模型,具體形式如圖5所示。由于重點考察強(qiáng)度的對象為拐臂、連桿等部件,所以在模型中,主拉桿以下的各傳動部件,包括絕緣拉桿及動觸頭之間的傳動部件采用等效配重處理,以節(jié)省計算時間。

圖5 高壓斷路器傳動機(jī)構(gòu)三維等效仿真模型

2.2 模型的材料參數(shù)

傳動機(jī)構(gòu)仿真模型中各部件的材料參數(shù),如表1所示[13]。

表1 各部件材料參數(shù)

3 高壓斷路器傳動機(jī)構(gòu)動力學(xué)仿真分析

3.1 傳動機(jī)構(gòu)運動關(guān)節(jié)的建立

當(dāng)仿真模型建立完成后,需要在剛體運動學(xué)及瞬態(tài)動力學(xué)仿真模塊中建立各構(gòu)件之間的運動關(guān)節(jié)(Joints),這樣才能使整個傳動機(jī)構(gòu)產(chǎn)生運動。在運動仿真分析中,運動關(guān)節(jié)的選取是否合理,決定了計算過程能否順利進(jìn)行,以及計算結(jié)果是否可靠,因此,當(dāng)各構(gòu)件間的運動關(guān)節(jié)建立完成后,需根據(jù)傳動機(jī)構(gòu)的自由度以及軟件自身對冗余約束的分析結(jié)果,調(diào)整運動關(guān)節(jié)的連接方式,以消除冗余約束[14-16]。

在圖5的傳動機(jī)構(gòu)的模型中,各運動關(guān)節(jié)的約束連接方式為JointA、JointB、JointC1、JointC2、JointD、JointE均采用Revolute連接;JointF采用Cylindrical連接;JointG采用Translational連接。

3.2 仿真分析設(shè)置

傳動機(jī)構(gòu)的運動關(guān)節(jié)建立完畢后,需要設(shè)置合適的仿真分析時間和環(huán)境,使得機(jī)構(gòu)可以按照實際運行的工況進(jìn)行運動。本文設(shè)置的仿真時間為0.043 s,最小時間步長為0.01 s,最大時間步長為0.05 s。

在拐臂和支座Revolute關(guān)節(jié)上施加Joint Loads,即施加圖4中的拐臂分閘時間-角速度曲線。

3.3 傳動機(jī)構(gòu)動力學(xué)仿真及結(jié)果

3.3.1 傳動機(jī)構(gòu)的運動方程

在理論建模方法的基礎(chǔ)上,利用ANSYS Workbench軟件對斷路器傳動機(jī)構(gòu)進(jìn)行瞬態(tài)動力學(xué)仿真計算。利用有限元理論中的節(jié)點坐標(biāo)法建立傳動機(jī)構(gòu)的運動方程,推導(dǎo)出傳動機(jī)構(gòu)單元彈性力的解析表達(dá)式。

Mq+Kq+Cλ=QF+QV

(1)

C(q,t)=0

(2)

式中:M、K、q、C、λ分別為系統(tǒng)的廣義質(zhì)量矩陣、剛度矩陣、約束方程組、廣義坐標(biāo)向量、阻尼矩陣、拉格朗日乘子以及作用在系統(tǒng)上的廣義外力及外力矩;QF、QV分別為系統(tǒng)的廣義力向量和科氏慣性力向量。

3.3.2 操動機(jī)構(gòu)整體及各部件應(yīng)力曲線及云圖

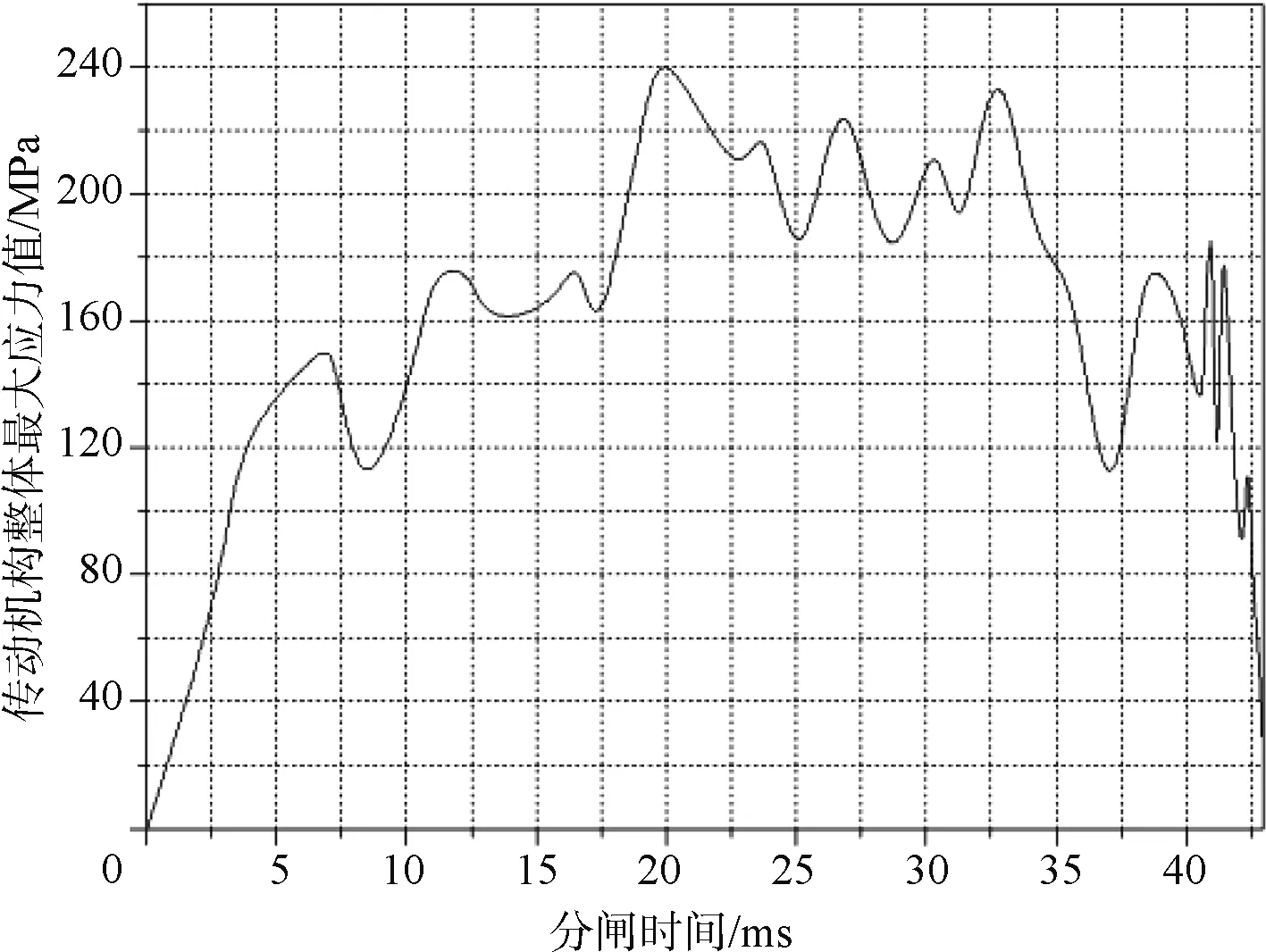

通過ANSYS Workbench軟件對該傳動機(jī)構(gòu)進(jìn)行強(qiáng)度計算,得出傳動機(jī)構(gòu)在分閘過程中,其整體應(yīng)力最大值隨時間變化曲線如圖6(a)所示,由曲線可知,當(dāng)時間達(dá)到0.197 s時,傳動機(jī)構(gòu)出現(xiàn)最大應(yīng)力,且最大應(yīng)力出現(xiàn)在連桿Ⅰ上,其值為248.51 MPa。應(yīng)力最大時刻的等效應(yīng)力云圖。如圖6(b)所示。

(a)傳動機(jī)構(gòu)整體應(yīng)力最值特性曲線

(b)傳動機(jī)構(gòu)整體最大時刻應(yīng)力分布云圖圖6 傳動機(jī)構(gòu)整體應(yīng)力特性

由于傳動機(jī)構(gòu)整體的可靠性是由各部件的強(qiáng)度可靠性來保證的,所以考核傳動機(jī)構(gòu)各部件的強(qiáng)度是關(guān)鍵。傳動機(jī)構(gòu)各部件的應(yīng)力隨時間變化曲線,及應(yīng)力最大時刻的應(yīng)力云圖,詳細(xì)情況如下。

a.拐臂

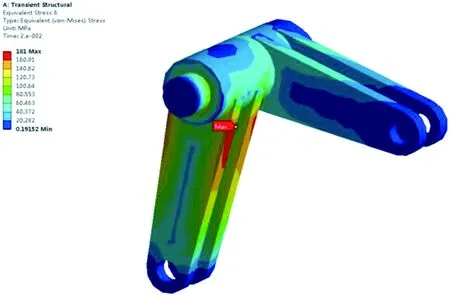

經(jīng)計算,斷路器操動機(jī)構(gòu)在分閘過程中,拐臂應(yīng)力最大值隨時間變化曲線如圖7(a)所示,由曲線可知,當(dāng)時間達(dá)到0.2 s時,拐臂出現(xiàn)最大應(yīng)力,其值為181 MPa。應(yīng)力最大時刻的等效應(yīng)力云如圖7(b)所示。從圖7中可知,拐臂應(yīng)力較大的位置出現(xiàn)在拐臂根部附近區(qū)域,其原因主要是由于連桿Ⅰ的拉力在拐臂上產(chǎn)生的彎矩作用在拐臂的根部較大。

b.連桿Ⅰ

經(jīng)計算,斷路器操動機(jī)構(gòu)在分閘過程中,連桿Ⅰ應(yīng)力最大值隨時間變化曲線如圖8(a)所示,由圖8可知,當(dāng)時間達(dá)到0.197 s時,連桿Ⅰ出現(xiàn)最大應(yīng)力,其值為248.51 MPa。應(yīng)力最大時刻的等效應(yīng)力云如圖8(b)所示。

(a)拐臂應(yīng)力最值特性曲線

(b)拐臂最大時刻應(yīng)力分布云圖圖7 拐臂應(yīng)力特性

(a)連桿Ⅰ應(yīng)力最值特性曲線

(b)連桿Ⅰ最大時刻應(yīng)力分布云圖圖8 連桿Ⅰ應(yīng)力特性

c.連桿Ⅱ

經(jīng)計算,斷路器操動機(jī)構(gòu)在分閘過程中,連桿Ⅱ應(yīng)力最大值隨時間變化曲線如圖9(a)所示,由圖9可知,當(dāng)時間達(dá)到0.196 s時,連桿Ⅱ出現(xiàn)最大應(yīng)力,其值為169.26 MPa。應(yīng)力最大時刻的等效應(yīng)力云如圖9(b)所示。

(a)連桿Ⅱ應(yīng)力最值特性曲線

(b)連桿Ⅱ最大時刻應(yīng)力分布云圖圖9 連桿Ⅱ應(yīng)力特性

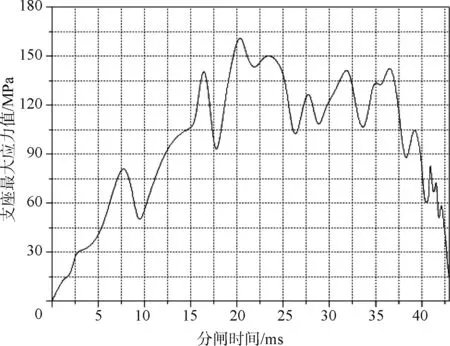

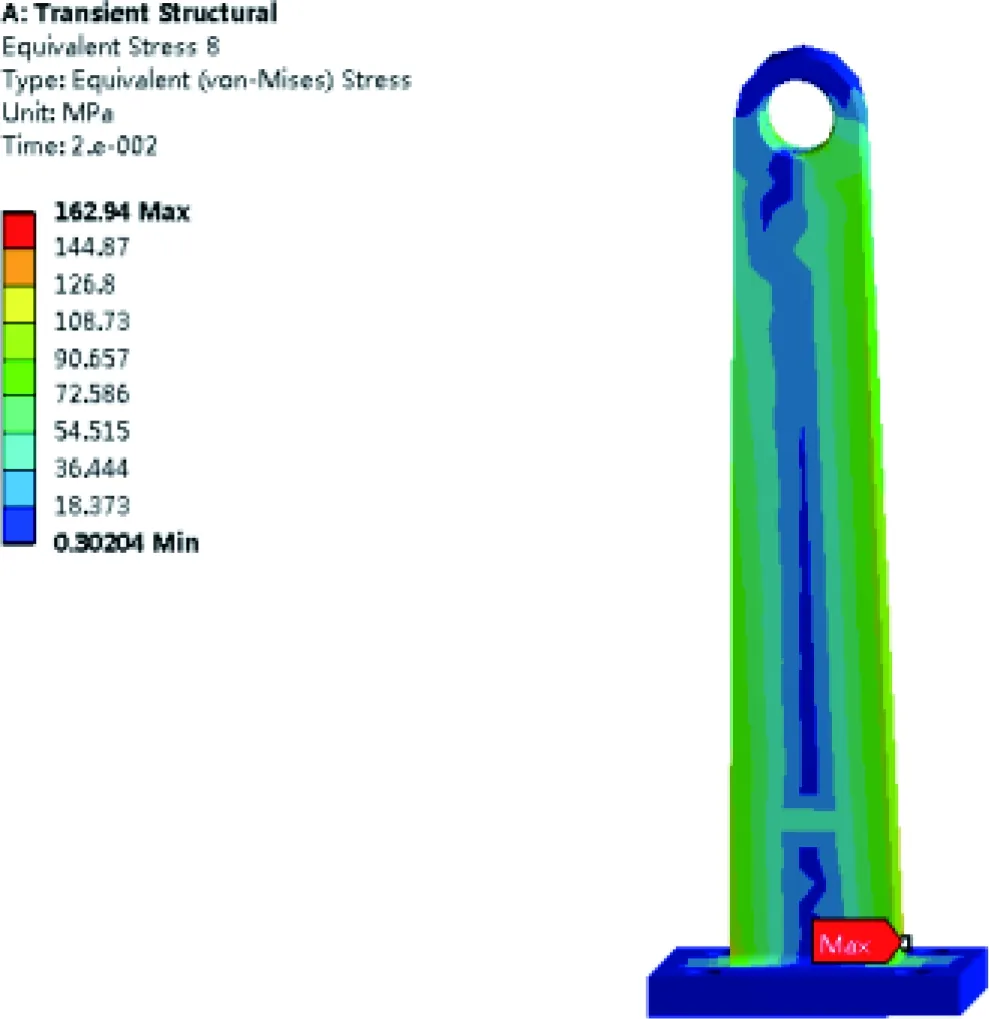

d.支座

經(jīng)計算,斷路器操動機(jī)構(gòu)在分閘過程中,支座應(yīng)力最大值隨時間變化曲線如圖10(a)所示,由圖10可知,當(dāng)時間達(dá)到0.2 s時,支座出現(xiàn)最大應(yīng)力,其值為162.94 MPa。應(yīng)力最大時刻的等效應(yīng)力云如圖10(b)所示。從圖10中可知,支座應(yīng)力較大的位置出現(xiàn)在支座根部附近區(qū)域,主要是由于連桿Ⅰ作用在拐臂上的作用力在支座上產(chǎn)生的彎矩作用在支座的根部較大所造成的。因此對支座結(jié)構(gòu)除了根部寬度尺寸增大外,對支座根部焊接時,焊接質(zhì)量需要有較好的保證。

3.3.3 操動機(jī)構(gòu)各部件強(qiáng)度安全裕度

通過對上述傳動機(jī)構(gòu)在分閘過程中各部件應(yīng)力特性曲線進(jìn)行分析,得出操動機(jī)構(gòu)各部件最大時刻應(yīng)力值,以及最大時刻應(yīng)力值相對各部件選用材料的許用強(qiáng)度的安全裕度,詳細(xì)結(jié)論如表2所示。

表2 各部件機(jī)械性能

(a)支座應(yīng)力最值特性曲線

(b)支座最大時刻應(yīng)力分布云圖圖10 支座應(yīng)力特性

4 機(jī)械壽命試驗

根據(jù)上述仿真計算模型生產(chǎn)了斷路器傳動機(jī)構(gòu)的試驗樣機(jī),如圖11所示。該樣機(jī)在試驗車間內(nèi)進(jìn)行機(jī)械壽命試驗,順利完成了11 215次的機(jī)械開斷,測試結(jié)果如圖12所示。試驗結(jié)果表明:該斷路器傳動機(jī)構(gòu)的機(jī)械強(qiáng)度滿足安全使用要求。

圖11 機(jī)械壽命試驗樣機(jī)

圖12 機(jī)械壽命試驗次數(shù)

5 結(jié)語

本文借助ANSYS Workbench軟件的剛體動力學(xué)及瞬態(tài)動力學(xué)模塊對某高壓斷路器傳動機(jī)構(gòu)進(jìn)行運動學(xué)及動力學(xué)計算,得到了傳動機(jī)構(gòu)在分閘過程中各部件的最大應(yīng)力隨時間的變化情況,通過計算可及時發(fā)現(xiàn)部件上強(qiáng)度薄弱的部位,并及時對結(jié)構(gòu)尺寸進(jìn)行優(yōu)化修改,以滿足安全裕度要求。

通過后續(xù)的傳動機(jī)構(gòu)機(jī)械壽命試驗的驗證,表明ANSYS Workbench動力學(xué)分析計算結(jié)果可以為高壓開關(guān)斷路器傳動機(jī)構(gòu)設(shè)計提供有效的依據(jù)。