切絲機砂輪電機自動測溫降溫系統設計與應用

馮煥芬 唐文堯 姚 睿 劉 鴻 夏同行 鄭 超 張仁勇 袁春風

(貴州中煙工業有限責任公司遵義卷煙廠,遵義 563000)

切絲機是煙草制絲生產線上的關鍵設備,它的工藝任務是將煙葉(或煙梗)按設定要求切成寬度均勻的葉絲(或厚度均勻的梗絲)[1]。當切絲機啟動后,刀輥電機按設定的轉速通過同步齒形帶驅動刀輥,使刀輥上均勻配置的切絲刀在刀門處沿調定好的切削圓周做定速旋轉運動。經工藝處理后的煙葉(或煙梗)經由上、下排鏈組成的送料裝置輸入切絲機,當煙葉(或煙梗)所堆積的高度超過設定的低位監測光電管時,上、下排鏈按所設定的速比輸送并壓實煙葉(或煙梗),使其逐步形成結構緊密的“煙餅”輸出刀門,從而被高速旋轉的切絲刀連續切削,切成預先設定的所需寬度(或厚度)的葉絲(或梗絲),并從落料斗輸出。切絲機切后煙絲(或梗絲)的切絲寬度(或厚度)合格率與切絲刀片刃口的鋒利程度息息相關,而刀輥上的切絲刀又由砂輪磨刀器往復磨削,保持切刀鋒利,所以切絲機砂輪磨刀器是切絲機的關鍵部件,而砂輪電機是砂輪磨刀器非常重要的組成部分。目前,切絲機砂輪磨刀器的砂輪電機采用的是伺服電機。

1 存在的問題及相關分析

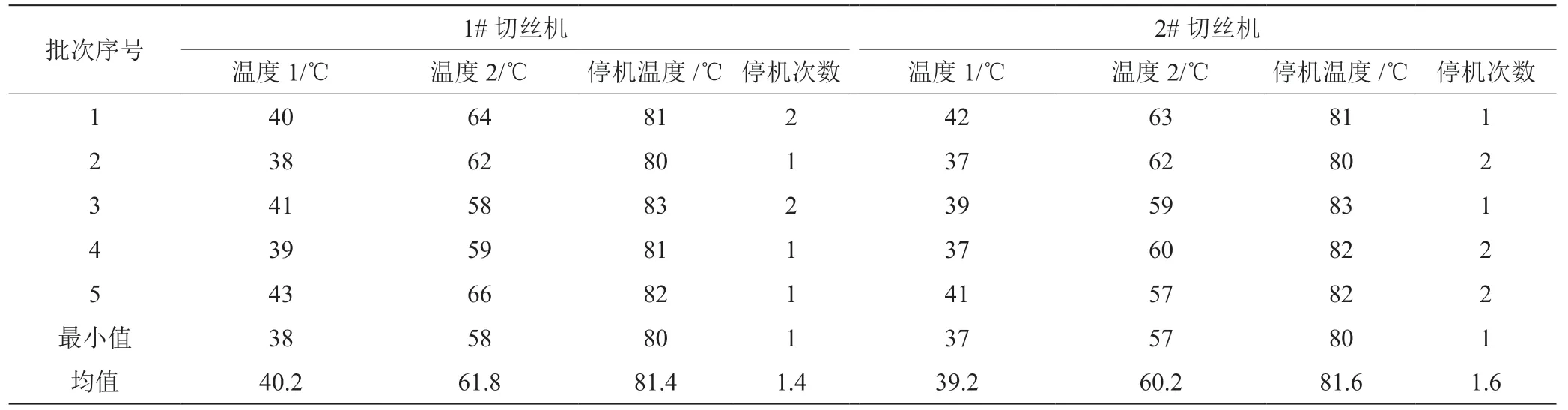

切絲機的磨刀砂輪是高速轉動設備。當砂輪電機在長時間高速運行時,會產生大量熱量,再加上砂輪電機本身沒有散熱裝置,所以砂輪電機運行一段時間后,電機溫度會高達80 ℃以上。當砂輪電機在80 ℃以上的高溫下運行時,常常會產生砂輪電機過熱跳閘停機的問題。砂輪電機過熱跳閘停機后又需要冷卻一定時間后才能再次啟動設備,此時不得不啟動另外一臺切絲機。也就是說,需要兩臺切絲機交替使用才能完成整批次煙葉(或煙梗)的切絲過程,否則會降低切后煙絲(或梗絲)寬度(或厚度)的合格率。因此,砂輪電機因過熱而跳閘停機的次數越多,對切后煙絲(或梗絲)合格率的影響越大[2]。為了解決切絲機存在的這個問題,對制絲線5個批次的切絲過程進行跟蹤調查,在砂輪電機啟動到過熱停機這段時間共對電機表面溫度檢測3次,并記錄兩臺切絲機的停機次數,結果如表1所示。

表1 切絲機砂輪電機溫度和停機次數調查表

通過以上數據可以看出,1#切絲機砂輪電機的停機溫度平均值為81.4 ℃、最小值為80 ℃,2#切絲機砂輪電機停機溫度的平均值為81.6 ℃、最小值為 80 ℃。于是可以得出結論:砂輪電機的表面溫度達到80 ℃,就存在過熱跳閘停機的風險。

2 自動測溫降溫系統的設計

2.1 自動測溫降溫系統構成

為了解決切絲機砂輪電機運行時因過熱而跳閘停機的問題,通過技術研究,結合設備結構和性能進行分析,研究設計了一種切絲機砂輪電機自動測溫降溫系統。該系統主要由可編程邏輯控制器(Programmable Logic Controller,PLC)、人機界面(Human Machine Interaction,HMI)、電磁閥、壓空噴嘴、安裝支架以及溫度傳感器等組成。該安裝支架通過螺栓固定到砂輪往復電機減速器安裝座上,牢固可靠,既不會影響設備的外觀和強度,又不會對設備的結構產生任何影響。該裝置的安裝三維效果圖如圖1所示。

2.2 自動測溫降溫系統工作原理

砂輪電機運行過程中,當溫度到達設定上限值時,電磁閥打開,壓縮空氣經壓空管路到達壓空噴嘴對砂輪電機進行噴吹降溫;當溫度降到達設定下限值時,電磁閥關閉,壓空噴嘴停止噴吹,達到對砂輪電機自動測溫降溫的目的。

為了減少檢測誤差,本方案采用兩個溫度傳感器對砂輪電機的溫度進行檢測[3]。設溫度傳感器1測得電機溫度為T1,溫度傳感器2測得電機溫度為T2。由于受到溫度傳感器和壓空噴嘴安裝位置的影響,兩個溫度傳感器檢測點存在一定的溫差。根據實際測得兩點之間的溫差不大于K。因此,當兩個溫度傳感器都檢測正常時,|T1-T2|≤K。當PLC采集到溫度傳感器的溫度信號時[4],做如下規則處理。

(1)比較T1和T2的大小。當|T1-T2|≤K時,則判斷兩個傳感器檢測正常,并在切絲機HMI上輸出“溫度傳感器檢測正常”;當|T1-T2|>K時,則判斷兩個傳感器中至少有一個傳感器檢測異常,并在切絲機HMI上輸出“溫度傳感器檢測異常”。

(2)當|T1-T2|≤K時,取兩個溫度傳感器測得溫度值中的最大值為Tmax。當Tmax大于等于溫度設定上限值時,壓空管路上的電磁閥打開,壓縮空氣經壓空管路到達壓空噴嘴對高溫電機進行噴吹降溫;當兩個溫度傳感器所測溫度的平均值Tavg=(T1+T2)/2小于溫度設定下限值時,壓空管路上的電磁閥關閉,此時壓空噴嘴停止噴吹。

(3)當|T1-T2|>K且Tmax大于等于溫度設定上限值時,壓空管路上的電磁閥打開,壓縮空氣經壓空管路到達壓空噴嘴對高溫電機進行噴吹降溫;當 |T1-T2|>K且Tmax小于溫度設定下限值時,壓空管路上的電磁閥關閉,此時壓空停止噴吹。其中,溫度上、下限值可以根據實際情況在切絲機HMI上設定,既能保證切絲機砂輪電機不會因溫度過高而停機,又能減少能源的浪費。

3 自動測溫降溫系統的應用

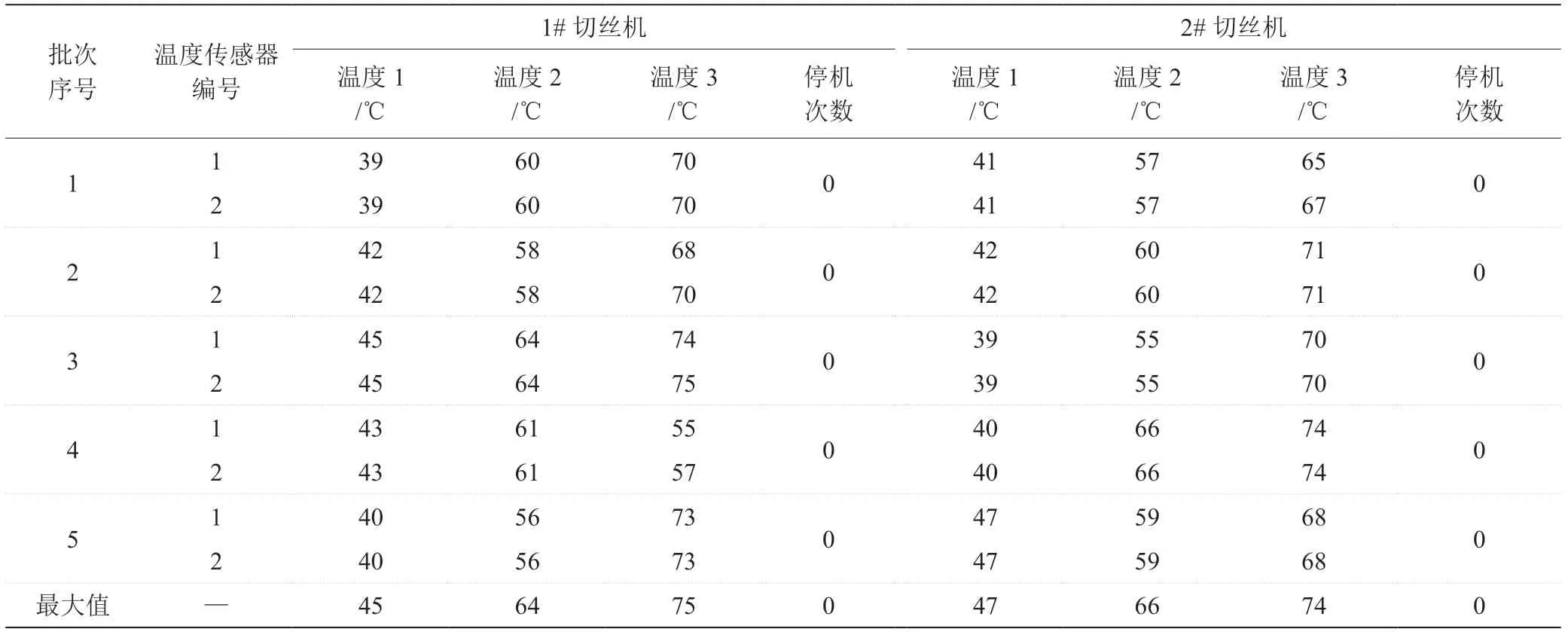

根據對切絲機的切絲過程進行跟蹤調查發現,砂輪電機的表面溫度達到80 ℃就存在過熱跳閘停機的風險。因此,結合實際情況將溫度上限值設為75 ℃。同時,為了避免電磁閥頻繁動作而縮短它的使用壽命,又根據實際情況將溫度下限值設定為40 ℃。啟用砂輪電機自動測溫降溫系統后,對切絲機的切絲過程進行跟蹤調查。在電機啟動到過熱停機這段時間共對砂輪電機表面溫度檢測3次,并記錄兩臺切絲機的停機次數,結果如表2所示。

表2 啟用自動測溫降溫系統后砂輪電機溫度和停機次數調查表

通過以上數據可以看出,啟用砂輪電機自動測溫降溫系統后,兩臺切絲機運行時砂輪電機表面溫度最大值均不超過75 ℃,切絲機從啟動到完成整批次煙葉切絲任務的整個切絲過程中砂輪電機均未發生因過熱而跳閘停機的情況。

4 結論

通過對切絲機在切絲過程中出現砂輪電機過熱跳閘停機的情況進行調查分析,結合實際情況,設計了一種砂輪電機自動測溫降溫系統。該系統主要是通過PLC的模擬量輸入模塊采集溫度傳感器的溫度信號,然后和設定值進行比較后輸出開關量信號控制壓空閥門的通斷,從而達到對砂輪電機自動測溫降溫的目的。該裝置結構簡單,便于安裝,且安裝時既不會影響設備的外觀和強度,又不會對設備的結構產生任何影響。啟用該系統后,切絲機砂輪電機不再出現過熱跳閘停機的現象,提高了切后煙絲(或梗絲)寬度(或厚度)的合格率,保證了產品質量。