數控車銑切削加工工藝參數優化分析

劉 智

(齊齊哈爾工程學院,齊齊哈爾 161000)

銑削是利用可旋轉的銑刀(具有一個或多個刀齒的旋轉刀具)在毛坯上走刀,將金屬工件切出所需形狀或特征的加工工藝,是零件平面加工主要方法。以此法切削金屬工件,通常是將毛坯固定,由刀具做主動旋轉運動,其加工零件的精準度會對機械設備的性能造成直接影響[1]。以往,銑削主要用于零件外形特征的簡單加工,隨著數控技術的發展,數控車銑在機械加工領域得到廣泛應用。數控車銑是一種基于傳統銑床加工工藝、利用電子數字化技術進行控制的自動化設備,實現了對零件復雜外形和特征的加工[2]。數控車銑屬于精密設備,對切削加工的精度要求高,目前我國已經制定了數控車銑的精度標準,但影響數控車銑切削加工質量的因素眾多,進一步優化加工工藝參數,以提高數控車銑切削加工精度、加工效率與經濟效益十分必要,因此對此進行分析探討具有十分重要的現實意義。

1 數控車銑概述

1.1 數控車銑基本組成

數控車銑主要由I/O裝置、數控裝置、伺服驅動裝置、測量反饋裝置、輔助控制機構以及機床主體6個部分組成。

(1)I/O裝置。I/O裝置是管理和控制計算機的輸入/輸出設備,是數控車銑操作系統,主要用于數控加工或運動控制程序、加工與控制數據、機床參數等數據的輸入和輸出。

(2)數控裝置。數控裝置的作用是借助內部邏輯電路或控制軟件對I/O裝置輸出/輸入的數據進行編譯、運算、處理和輸出,從而控制車銑各部件進行規定動作。

(3)伺服驅動裝置。伺服驅動裝置由伺服放大器、執行機構等部件組成,用于控制伺服電機。數控車銑一般采用交流伺服電動機,其所用伺服放大器必須與驅動電機相配套。

(4)測量反饋裝置。測量反饋裝置的作用是通過現代化測量元件檢測執行元件和工作臺的實際速度和移位并反饋,用以補償進給速度或運動誤差,提高精度。

(5)輔助控制機構。輔助控制機構主要用于接收數控車銑輔助指令信號,包括數控裝置輸出的主軸轉速、刀具選擇交換指令、工件與機床部件的松開或夾緊等。

(6)機床主體。機床主體為數控車銑機械結構件,包括床身、傳動系統、工作臺、潤滑系統、冷卻裝置以及防護系統等。

1.2 數控車銑的工作原理

數控車銑的加工利用了微分方程基本理論,數控裝置根據加工程序要求的刀具軌跡,將軌跡按機床對應的坐標軸,以最小移動量為單位進行微分,計算出各坐標需要移動的脈沖數;通過數控裝置的插補軟件,將要求的軌跡用以最小移動量為單位的等效折線進行擬合,找出最接近理論軌跡的擬合折線,數控裝置據此給相應坐標軸連續不斷地分配進給脈沖,通過伺服驅動器使機床坐標軸按分配的脈沖運動[3]。在數控車銑加工中,數控機床聯動軸數與加工輪廓的性能密切相關,聯動軸數量越多,加工輪廓性能越強,是衡量數控車銑性能的重要技術指標。

2 影響數控車銑切削加工精度的因素

2.1 編程數據處理

數控車銑是由電子計算機控制的自動化加工設備,設備切削加工相關操作均由I/O裝置進行智能控制,編程數據處理是影響切削加工工藝參數最直接的因素,進而影響零件切削加工的精度。計算機編程尺寸公差換算是數控車銑切削加工工藝參數數據處理最關鍵的編程結點,通常要求根據待加工工件的具體形狀和特征以及工件與機械其他部件的裝配關系進行綜合分析和計算,計算要求精準,一旦出現較大誤差,會直接降低工件規格的準確度,甚至造成工件報廢[4]。我國數控車銑控制系統尚未統一,不同廠家和型號的數控車銑的控制系統存在差異,有些可實現全自動計算,有些則需要結合人工計算。由于曲面加工的特殊性,無論哪種方法都不可避免地存在誤差,因此采取有效措施優化數控車銑切削加工工藝參數以控制工件精度達標十分必要。

2.2 刀具的性能和參數

數控車銑加工制造零部件主要依靠銑刀旋轉不斷切削,刀具的性能和參數也是影響工件加工精度的重要參數。一方面,數控車銑銑刀的切削形式與具體切削過程均由預先編寫的數字化程序進行控制,但刀具在切削過程中,軸線會產生偏差,需要及時調整和控制,以避免偏差越來越大超出控制標準;另一方面,數控車銑的刀具在使用過程中會不可避免地出現磨損,由此所致的誤差將會直接反映在加工工件的尺寸上。因此,為了確保數控車銑切削加工精準度,定期更換刀具十分必要。

2.3 切削路線的影響

首先,數控車銑切削加工時,刀具前進或后退方式不同或是采用不同的切削力與進給速度,會使刀具出現不同程度和方向上的彈性變形,是影響工件輪廓的重要因素。其次,工作臺、主軸等主要運動部件實際運動軌跡與理想運動軌跡不相符時,也會導致數控車銑出現運動誤差,包括數控機床幾何誤差、數控機床控制誤差等。最后,數控車銑在切削過程,機床內部會產生大量的熱,如切削熱、摩擦熱等,加之數控車銑場地周圍外部熱源影響,會導致機床溫度分布發生改變,使設備出現附加熱變形,導致機床形狀出現有別于標準穩態狀態的變化,進而改變機床各組件的相對位置,導致加工過程中出現非顯性特征的熱誤差[5]。

由此可見,導致數控車銑切削加工精度的因素眾多,其中編程數據處理不精確、參數選擇錯誤對工件精度的影響最大,可能因此產生大批量超差報廢零件,浪費資源的同時也會明顯增加工件的生產成本。特別是對于具有復雜曲面的工件,切削條件是動態變化的,對數控車銑切削加工的精度要求很高,經驗性選擇保守的切削參數,往往生產效率不高,切削精度也欠理想。現以復雜曲面工件加工為例,就如何優化數控車銑切削加工工藝進行研究。

3 數控車銑切削加工工藝參數優化——以復雜曲面工件為例

3.1 車銑切削參數存在的問題

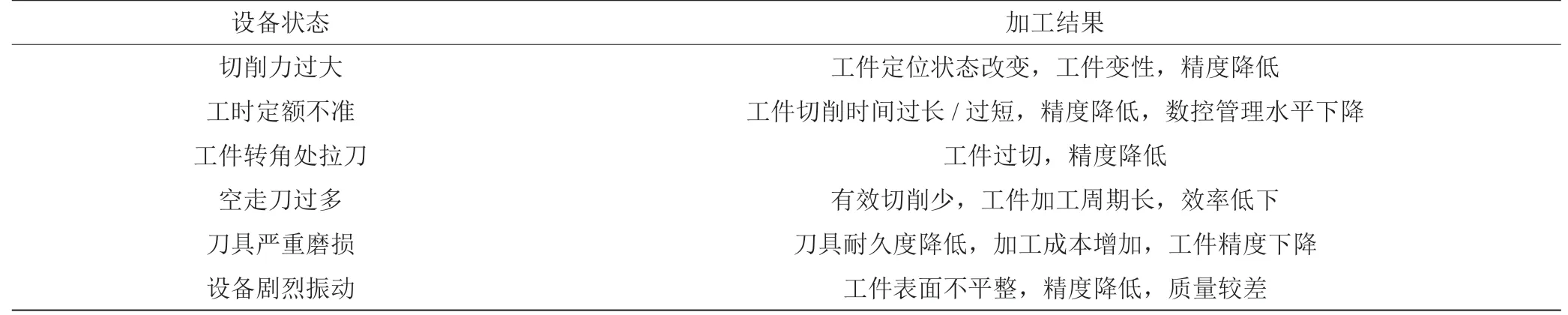

數控車銑切削加工參數是決定設備運行狀態的重要因素,參數選擇不當,不僅會影響工件加工精度,也會對設備管理、生產效率等造成不利影響,具體見表1。

表1 數控車銑切削加工參數不當的危害

3.2 數控車銑切削加工參數優化方法

案例工件為圓形置物盒,所用毛坯材料為3Cr2W8V, 規格為70 mm×70 mm×30 mm,使用OptiMil-XL優銑控制器。優化切削加工工藝參數需要借助數學規劃理論,選擇設計變量、目標函數與約束函數,通過構建數學模型優化設計數控車銑切削加工參數。以數控車銑加工復雜曲面工件時,加工參數無法根據加工需要實時調整、加工過程中數控車銑的切削條件變化較大是導致精度降低的重要原因。但是,在整個加工路徑中的一些特定路徑內,數控車銑的切削條件范圍變化并不十分明顯,可以在特定路徑內用某一刀位點切削替代其他切點位,選定典型切削路線,設計刀具行走距離、切削步矩、背吃刀量等切削參數。

以數控車銑加工零件,在保證質量的前提下最大限度提高生產效率是生產加工最主要目的,因此優化切削工藝參數要以獲得最大經濟效益為原則。基于此,結合本次復雜曲面工件的實際加工要求,確定了最高生產效率優化目標函數(1)和最低成本目標優化函數(2)。

式(1)中:t為工件加工時間;t0為加工輔助時間;tc為換到單次換到時間;Z為銑刀齒數;fzi為銑刀各齒進給量;vfi為進給速度;li為刀具行進距離;d0為刀具直徑;其他變量為常值系數。式(2)中:C為工件加工成本;M為特定工序下單位時間內工件加工產生的費用率;tm為切削時間;tc為換刀時間;t0為工件加工輔助時間;T為刀具耐用度。

數控車銑切削加工最大利潤目標優化函數用平均利用率Pr表示,則Pr的值為單間產品利潤減去工件加工成本的差值與工件加工時間之比。利用線性加權組合法,基于t、C、Pr這3個目標函數在工件加工中的重要程度,確定加權因子wi,在乘以目標函數fi(x)即可得到目標函數:

另外,優化數控車銑切削加工工藝參數,需要根據實際加工條件和工件具體生產要求,提煉約束條件,明確約束量:(1)設備機床的約束條件包括最大切削力和速度,進給速度范圍;(2)刀具的約束條件包括最大切削力、進給量和最大切削速度;(3)工件質量要求的約束條件包括切削力、切削速度與最大進給量;(4)夾具的約束條件包括最大切削力。

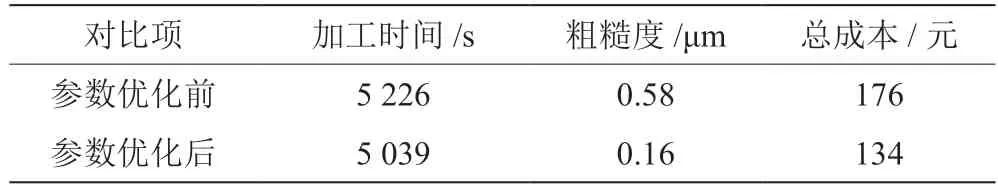

基于此,優化數控車銑切削加工參數數學模型,確定數控加工約束條件:最大功率(Pmax)為8 kW;最大切削力(Fmax)為1 100 N;主軸最大轉速(nmax)為4 500 r·min-1;最大(vfmax)、最小(vfmin)進給速度分別為1 900 mm·min-1和1 mm·min-1。參數優化前后數控車銑加工樣本工件結果見表2。根據表2數據,對數控車銑切削加工參數進行優化后,樣本工件加工時間縮短了100 s以上,曲面粗糙度明顯改善,加工精度有所提升,加工成本也明顯降低,生產加工效益 更高。

表2 樣本工件切削參數優化前后結果比較

4 結論

影響數控車銑切削加工質量與加工效率的因素眾多,包括編程數據處理、刀具的性能與參數、切削路線等,其中數控車銑切削加工參數是決定設備運行狀態的重要因素,參數選擇不當,對工件加工精度、設備管理、生產效率等均會造成不利影響。基于數控車銑加工特點,根據工件實際生產需要,合理設定數控車銑切削加工參數,基于實際案例對比分析,可以有效縮短工件加工時間,提高生產效率,降低工件表面粗糙度,提高加工精度質量,同時降低生產成本,提高生產效益。