基于精益生產的駕駛室裝配線程序分析技術研究

劉國慶 張德川 李天淳 李 剛

(1.山東臨工工程機械有限公司,臨沂 276023;2.山東華辰路橋有限公司,臨沂 276000)

1 精益生產程序分析技術

1.1 程序分析技術概述

程序分析主要以整個工藝過程為研究對象,研究分析產品加工、制造、裝配、噴涂等完整的工藝程序,從第一個工作地到最后一個工作地進行全面研究,從而分析有無多余或重復作業、流程是否合理、搬運是否過多、等待是否過長等,以進一步改善工作程序和工作方法[1]。按研究對象的不同,程序分析可分為工藝程序分析、流程程序分析、布置和線路圖分析、管理事務流程分析。

工藝程序分析是以產品的整個工藝過程為研究對象,對產品整個工藝過程(含加工、制造、裝配),從第一個工作地到最后一個工作地進行全面研究,調查分析整個生產過程中不合理的工藝內容、工藝方法、工藝流程和作業現場,從而設計出最經濟、最合理、最優化的工藝方法、工藝流程和空間配置[2-3]。流程程序分析是以產品的整個制造過程為研究對象,把加工工藝劃分為加工、檢查、搬運、等待和儲存5種狀態,并記錄產品生產過程的全部工序、時間定額和移動距離,再進行詳細分析與改進。布置和線路圖分析是以作業現場為研究對象,對產品、零部件的現場布置、操作者移動路線進行分析,重點對搬運進行分析,常配合流程程序圖一起使用,以達到縮短距離、改進不合理流向的目的[4-5]。管理事務流程分析是以業務處理、信息管理、辦公自動化等管理過程為研究對象,通過對現行管理業務流程的調查分析,改善不合理的流程,設計出科學、合理流程的一種分析方法。

1.2 程序分析的目的

程序分析的目的主要包括:第一,取消不必要的工藝、操作、動作,以提高作業經濟性;第二,合并一些過于細分或重復的工作,以減少重復浪費;第三,改變部分操作程序,以避免重復浪費;第四,調整布局,找出經濟的移動方法,以減少搬運;第五,重排和簡化程序,重新組織一個效率更高的程序;第六,減少在制品的貯存。

2 某挖掘機駕駛室裝配線現狀分析

本文以某挖掘機駕駛室裝配線為研究對象,開展流程程序分析、布置和線路圖分析,同時識別物料或人員在工藝流程中存在的搬運、等待、檢驗、儲存等浪費,并利用5WHY、5W2H和ECRS等精益分析工具,實施消除(Eliminate)、合并(Combine)、重排(Rearrange)、簡化(Simplify)等改善措施,從而減少裝配過程中的各種不合理問題及浪費現象,提高生產效率,縮短產品交付周期。

2.1 抽樣調查分析

通過增值(VA)/非增值(NVA)取樣的方法對某挖掘機駕駛室裝配線進行現狀調查,每個工序抽樣90次,非增值活動次數及走動搬運次數統計分別見 圖1和圖2。

圖1和圖2表明,100工序(玻璃安裝)的非增值活動NVA次數最多,主要原因是走動、搬運次數較多,在90次抽樣中高達32次。基于此,對100工序開展流程程序分析、布置和線路圖分析,并制定措施進行改善優化。

2.2 工序流程、布置和線路圖分析

圖3是100工序改善前的布局及走動線路圖,圖4是100工序改善前的流程程序圖。由圖3和圖4可以看出,現行布置主要存在操作者走動較多、往復搬運較多、存在倒流現象等問題,從而導致搬運及檢查距離較長。

2.3 對策制定

通過優化調整布局,并實施作業內容合并、簡化、重排等改善措施,能夠縮短走動距離,減少甚至消除長距離搬運,同時減少往復搬運,從而降低非增值活動NVA的占比,提高增值活動VA的比例,問題分析及對應的改進措施見表1。

表1 100工序問題分析及改善措施

3 工序布局及路線優化

通過實施表1中的各項改善措施,開展工序布局優化調整,將作業內容合并、簡化、重排,工序改善后的布局及走動路線圖見圖5,流程程序圖見圖6。

由圖5和圖6可以看出,改善后操作者走動及往復搬運次數大幅減少,基本不存在倒流現象,且搬運及檢查距離明顯減少。

4 改善效果

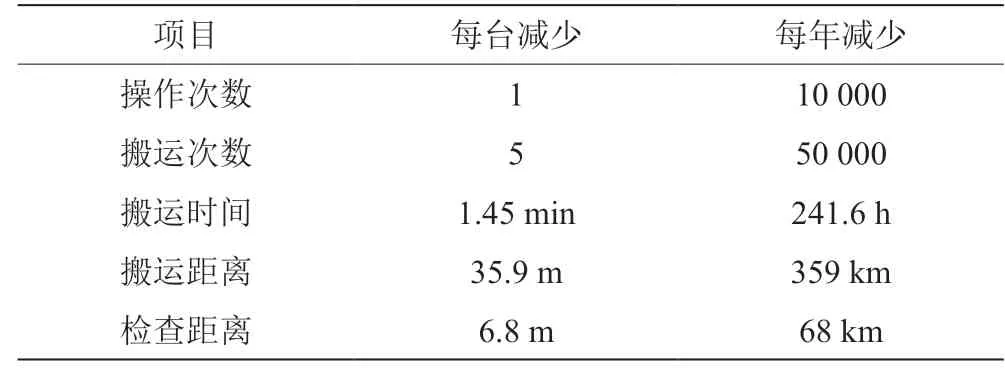

表2為100工序改善前后工作量對比分析表,表3為100工序改善效果核算表。由表2和表3可以看出,實施駕駛室玻璃安裝工序改善工作后,每裝配1臺駕駛室玻璃操作次數減少1次,搬運次數減少5次,搬運時間減少1.45 min,搬運距離減少35.9 m,檢查距離減少6.8 m。按照年產10 000臺駕駛室計算,駕駛室玻璃安裝工序操作次數減少10 000次,搬運次數減少50 000次,搬運時間減少241.6 h,搬運距離減少359 km,檢查距離減少68 km,大幅降低了勞動強度,提高了生產效率,減少了工序間在制品的貯存時間和數量。

表2 100工序改善前后工作量對比分析表

表3 100工序改善效果核算表

5 改善效果

本文基于精益生產和工業工程理論,利用程序分析技術對某駕駛室裝配線進行過程改善,在短時間內大幅降低了勞動強度,提高了生產效率,減少了工序間在制品的貯存時間和數量。本文是精益生產和現場改善融合實施、實現降本增效的典型案例,具有很強的推廣復制性,推廣復制后將會產生更大的社會經濟效益。