丟手釋放接頭動靜態多目標優化設計

帥正昕 楊 哲 馮 鑫

(1.長江大學機械結構強度與振動研究所,荊州 434020; 2.江漢石油工程有限公司鉆井一公司西南項目部技術質量辦,潛江 433100)

丟手是井下作業中的一種重要工具,利用丟手可以實現管柱、封隔器等井下工具的下放和分離,在油氣開采作業中起著至關重要的作用[1-3]。丟手釋放接頭是丟手工具連接被送入工具或管柱的核心受力零件,為改善其力學性能提高工作效率,對其結果進行優化十分必要。丟手釋放接頭的結構優化涉及強度、質量和第一階固有頻率等多個目標,結構響應與多個幾何參數相關。對于復雜結構尋優問題,通過理論方法獲得最優化結構十分困難,根據經驗設計所獲得的結果往往又過于保守[4]。代理模型可在優化過程中代替一些復雜的數值計算過程,建立較高精度的近似模型,從而解決數學模型所面臨的計算量大、計算時間長等問題[5]。本文利用Kriging代理模型對丟手釋放接頭參數進行優化,有效提高了丟手釋放接頭的可靠性。

1 有限元分析模型

1.1 工作原理

丟手釋放接頭幾何模型如圖1所示,其上端通過螺紋與上連接件連接,下端的凸臺通過剪切銷和導向槽與下部連接件連接。在作業時,丟手釋放工具攜帶的連接件進入到指定位置,完成相應作業后,通過內部施壓將銷釘剪斷,完成脫離。

1.2 主要技術參數

丟手釋放接頭常用材料為42CrMo,彈性模量為212 MPa,密度為7 850 kg·m-3,泊松比為0.28,屈服強度為930 MPa。根據工程實際取安全系數為3,對應的許用應力為310 MPa,釋放接頭承受的最大拉力為356 kN。丟手釋放接頭的內、外徑,銷釘孔直徑和滑槽等尺寸都需要與其他工具進行匹配,其尺寸為定值不需要優化設計,因此選取其他尺寸為優化設計變量,如圖2所示。其中P1為零件總長度,P2為凸臺厚度,P3為凸臺臺階高度,P4為凸臺長度,P5為第一個銷釘孔中心與滑槽中心線的夾角,P6為銷釘孔中心到凸臺端部的距離。

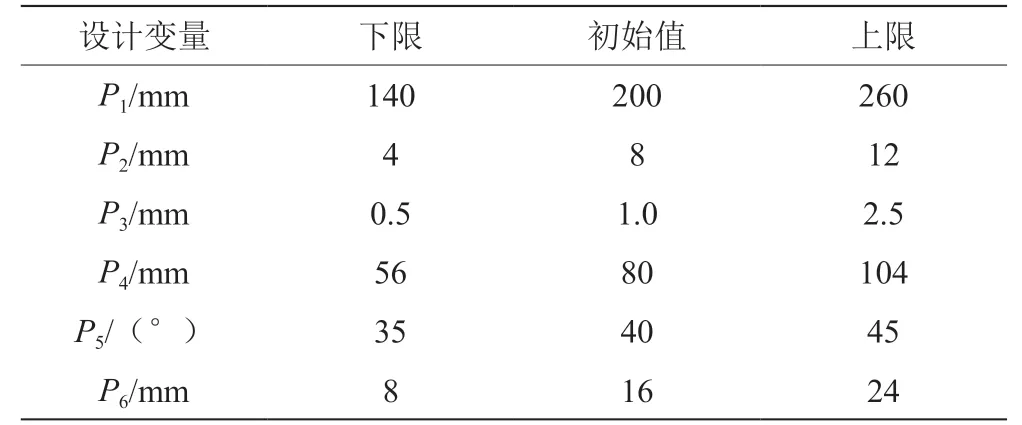

根據實際情況,選取如表1所示的初始尺寸對丟手釋放接頭進行有限元分析。結果表明,其最大應力為379.37 MPa,大于材料的許用應力310 MPa,一階固有頻率為1 793 Hz,而丟手釋放接頭在井下高頻場所使用,因此其結構有進一步優化的空間。

表1 設計變量取值范圍

2 優化設計

在優化設計中,對復雜的結構進行有限元分析花費的時間較長,同時需要多次打開有限元軟件,這大大影響力優化設計的效率。本文采用參數化建模,并且引用Kriging模型,能有效提高優化設計的效率。

2.1 Kriging代理模型

Kriging是一種被廣泛應用的精確插值方法[6]。在Kriging中,通過對少量樣本點的仿真計算,構建代理模型逼近有限元等仿真模型,然后通過代理模型來逼近未知樣本點的響應,從而減少使用可靠性分析中的有限元和其他模型,提高可靠性分析的效率。

2.2 優化設計變量

丟手釋放接頭需要優化的尺寸為P1~P6,根據不同的特點設計其優化尺寸的上下限:對P2和P6這兩個相對較小的尺寸,以其±50%設計上下限;對P1、P4這兩個較大尺寸,以其±30%設置上下限;P3和P5考慮實際加工設置上下限。具體尺寸如表1所示。

2.3 目標函數

提出以質量、最大應力和第一階固有頻率為優化目標,因此需要設計目標函數對其進行相應限制,以達到優化目的,限制尺寸如式(1)、式(2)、 式(3)所示。

式中:P7為質量,單位為kg;P8為最大應力,單位為MPa;P9為一階固有頻率,單位為MPa。

2.4 參數設置

根據設計變量上下限的取值范圍,利用Optimal Space-Filling采樣方法在變量范圍內選取50個初始樣本值,有樣本點建立初始的Kriging模型,再結合遺傳算法“精英引進”策略生產新的樣本點提高Kriging模型的精度,進行多次迭代,直到計算收斂,給出計算的最優樣本點。

3 結果與分析

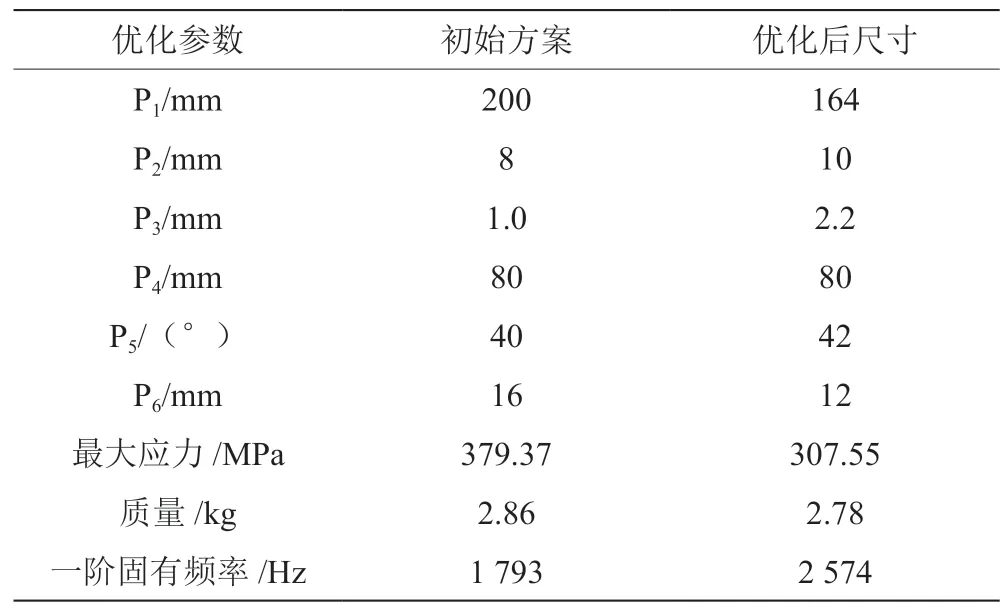

根據生成的初始樣本點,進行迭代計算,每次迭代生成50個樣本點,迭代7次后計算收斂,在生成的264個樣本點中找到了1個候選點,優化前后的參數見表2。

表2 優化前、后各參數對比

從表2可以看出,丟手釋放接頭設計優化后,其最大應力和一階固有頻率都有了較大的改善。最大應力下降了71.82 MPa,下降了19%,并且小于材料的需用應力310 MPa;一階固有頻率提高了781 Hz,提高了44%;質量減輕了0.08 kg,減輕了3%。優化前后的應力分布云圖和一階模態如圖3、圖4所示。

4 結論

結合Kriging模型和多目標遺傳算法,對丟手釋放接頭進行了動靜態多目標優化設計。以丟手釋放接頭相關的6個尺寸為優化變量,以質量、最大應力和固有頻率為目標函數,以Optimal Space-Filling采樣方法抽取樣本點,然后構建Kriging代理模型進行優化計算。優化結果顯示最大應力下降了19%,一階固有頻率提高了44%,并且質量減輕了3%。