船舶制造中焊接工藝的分析與改進(jìn)研究

修艷君 唐泓剛

(江南造船(集團(tuán))有限責(zé)任公司江南研究院,上海 202150)

在船舶制造的整個(gè)流程中,焊接是重要的組成部分,船舶焊接的工作量約占總工作量的35%,焊接產(chǎn)生的成本最多可占船舶制造總成本的50%,由此可見焊接工藝對(duì)船舶制造業(yè)具有重要的意義[1]。目前,各種優(yōu)良的焊接技術(shù)工藝在船舶制造的各個(gè)領(lǐng)域應(yīng)用廣泛,焊接技術(shù)在我國船舶制造業(yè)已經(jīng)發(fā)展了幾十年,焊接工藝也取得了極大的提升與發(fā)展,但是依舊存在一些問題和缺陷,針對(duì)這些問題和缺陷可通過針對(duì)性的方案來改善,并優(yōu)化焊接工藝的設(shè)計(jì)。

1 船舶制造中的現(xiàn)代焊接工藝

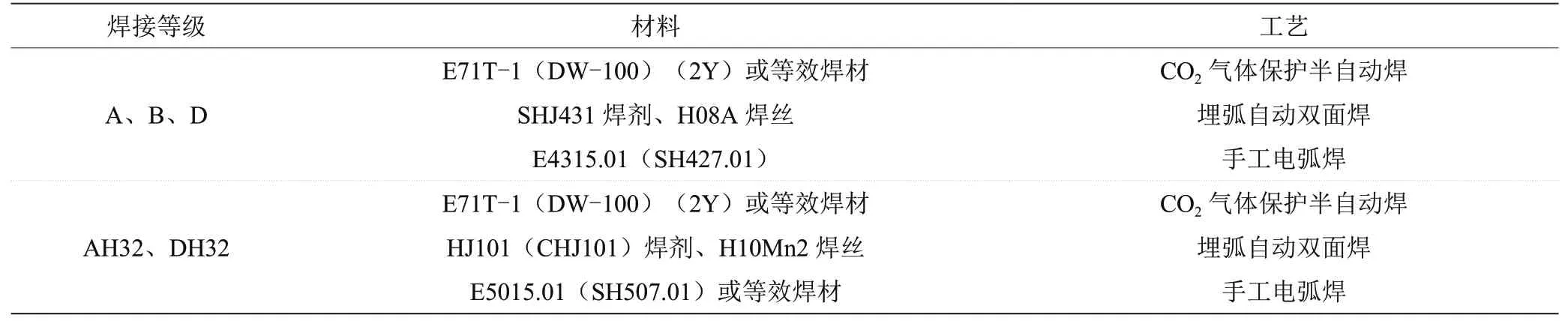

目前,在船舶焊接中,各類現(xiàn)代焊接工藝都有著廣泛的應(yīng)用,如壓焊、熔焊等。壓焊主要是向被焊接物施加壓力以完成焊接操作,常用的類型有氣壓焊、摩擦焊、爆炸焊等;熔焊主要是對(duì)被焊接物的接頭部位進(jìn)行高溫處理直到完全熔化,且不可利用外力[2-3]。現(xiàn)階段,在船舶制造過程中,鋼板是使用最多的材料,因此應(yīng)根據(jù)鋼板材料和厚度的不同,選用適宜的焊接工藝,如表1所示。

表1 鋼板材料對(duì)應(yīng)的焊接工藝

2 船舶焊接工藝常見的缺陷類型

2.1 外部缺陷

飛濺與咬邊是目前船舶焊接工藝最易出現(xiàn)的外部缺陷。飛濺是由于焊接中采用過大的電流,再加上不當(dāng)?shù)牟僮鞫斐山饘偃芤河珊缚p熔池內(nèi)向外逸出,從而飛濺到焊道外部,待冷卻后而產(chǎn)生的球狀殘?jiān)灰н吺怯捎陔妷夯螂娏鬟^大、運(yùn)條過快、不當(dāng)操作等而造成焊縫邊緣位置形成凹陷,電弧長度過長同樣會(huì)引起咬邊。

2.2 氣孔缺陷

在船舶焊接時(shí),若熔池內(nèi)的氣體并未全部溢出,但是熔池卻已經(jīng)凝固,會(huì)導(dǎo)致在已成型的焊縫中形成孔洞,該孔洞便是“氣孔”。基于所處部位的不同,氣孔主要有內(nèi)部氣孔與表面氣孔兩種形式[4-6]。氣孔的形成會(huì)大幅壓縮焊縫的有效截面積,使焊縫的強(qiáng)度下降。此外,若表面有片狀的氣孔,還會(huì)對(duì)焊縫的美觀產(chǎn)生影響。因此,在船舶制造時(shí),艙口圍板、外板等重點(diǎn)位置的焊縫不得有任何氣孔。

2.3 夾渣缺陷

夾渣缺陷主要是在船舶焊接完成后,焊縫中存在殘?jiān)@對(duì)焊縫的硬度有極大的影響,而且會(huì)導(dǎo)致密封性降低。造成夾渣缺陷的常見因素主要包括:在多道、多層焊接作業(yè)時(shí),忽略了對(duì)各層道的清理;焊接作業(yè)開始前并未將坡口位置清理干凈;焊接速度過快或者過慢;選用的焊接材料品質(zhì)較低,造成藥皮掉進(jìn)熔池內(nèi)等。

2.4 裂紋缺陷

裂紋缺陷對(duì)于焊接部位的牢固性和硬度有極大的影響。在船舶航行時(shí),腐蝕性物質(zhì)、水力沖擊以及氧化等因素會(huì)導(dǎo)致裂紋變大,甚至?xí)?dǎo)致焊接處發(fā)生斷裂[7]。引起裂紋缺陷的主要原因有兩點(diǎn):一方面是不科學(xué)的焊接設(shè)計(jì),另一方面是焊接材料的硫、磷成分含量較高。

2.5 變形缺陷

在船舶制造過程中,若焊接處發(fā)生變形缺陷,會(huì)對(duì)接口處的牢固性及整個(gè)船舶的穩(wěn)定性造成巨大影響,從而導(dǎo)致船舶部件韌性及強(qiáng)度大幅下降[8-9]。另外,變形缺陷還會(huì)對(duì)船舶制造的精準(zhǔn)度造成影響,從而影響到船舶質(zhì)量。

3 船舶制造中焊接工藝的改進(jìn)對(duì)策

3.1 科學(xué)利用新型焊接工藝

現(xiàn)階段,在船舶制造中選用的焊接材料大致相同,這會(huì)對(duì)船舶的焊接效率產(chǎn)生影響。因此,在船舶制造過程中,由于各生產(chǎn)廠家的需求不同,其產(chǎn)品結(jié)構(gòu)和所需的材料也有所不同。在此背景下,船舶制造模式也在不斷發(fā)展變化,且對(duì)船舶焊接工藝產(chǎn)生了極大的影響,相關(guān)行業(yè)對(duì)其個(gè)性化和定制化也有了更高的要求。因此,要想改進(jìn)船舶制造焊接的方式,則應(yīng)科學(xué)利用新型焊接工藝[10]。目前,國內(nèi)船舶生產(chǎn)廠家已廣泛使用平面分段焊接的流水線,且配備有對(duì)應(yīng)的新設(shè)施及新工藝,自動(dòng)化水平顯著提升,船舶焊接效率有較大幅度的提高。此外,船舶生產(chǎn)廠家應(yīng)做到科學(xué)利用新型焊接工藝,這樣不僅可以簡化焊接流程、有效降低焊接人員的工作強(qiáng)度,而且能夠提高船舶的焊接效率及質(zhì)量。

3.2 持續(xù)更新船舶焊接技術(shù)

對(duì)船舶制造業(yè)的發(fā)展而言,首先應(yīng)考慮技術(shù)手段的問題,如新型焊接技術(shù)是當(dāng)前船舶制造業(yè)最應(yīng)引起重視的問題,需持續(xù)更新船舶焊接技術(shù)。在船舶制造過程中,高附加值船舶與普通性船舶間可能會(huì)發(fā)生或多或少的矛盾,因此需保持高度重視。正常情況下,在完成船舶焊接技術(shù)更新以后,需嚴(yán)格控制這種因素造成的影響,以促進(jìn)船舶制造業(yè)又快、又好發(fā)展。與此同時(shí),在船舶制造過程中,應(yīng)著重關(guān)注各類船只的性能和作用,在具體焊接環(huán)節(jié)應(yīng)根據(jù)實(shí)際狀況進(jìn)行相應(yīng)的焊接施工,只有這樣才可以確保船舶焊接的簡單性及便利性,從而加速船舶制造業(yè)的機(jī)械和自動(dòng)化進(jìn)程。

3.3 選用高品質(zhì)的焊接材料

隨著經(jīng)濟(jì)全球化的步伐日益加快,我國與其他國家的接觸也日趨頻繁。在推動(dòng)我國船舶制造業(yè)高質(zhì)量發(fā)展的過程中,應(yīng)學(xué)習(xí)發(fā)達(dá)國家的先進(jìn)制造技術(shù)。在船舶制造過程中,焊接材料的質(zhì)量對(duì)于船舶焊接質(zhì)量甚至是船舶整體質(zhì)量都有著直接性的影響。因此,需選用高品質(zhì)的焊接材料,這樣才可以切實(shí)增強(qiáng)船舶質(zhì)量、延長船舶壽命。近幾年內(nèi),國內(nèi)船舶制造企業(yè)為了確保船舶質(zhì)量的提升,不斷縮小與西方發(fā)達(dá)國家間的差距,在具體制造環(huán)節(jié)中逐漸開始采用金屬粉型藥芯焊絲。此種類型的焊絲對(duì)于焊接人員并沒有較高的要求,不僅可做到全工位焊接,而且可以確保熔覆效率的最大化。同時(shí),在船舶焊接作業(yè)時(shí)還能夠防止出現(xiàn)焊接飛濺狀況,從而滿足船舶制造業(yè)的有關(guān)規(guī)定要求。因此,在目前船舶制造業(yè)趨向于智能化、機(jī)械化和自動(dòng)化發(fā)展的時(shí)代背景下,更應(yīng)選擇使用品質(zhì)高的焊接材料。除此以外,還可考慮將金屬粉型藥芯焊絲與以往大量運(yùn)用的CO2焊接技術(shù)融合使用,從而提高船舶制造過程的焊接效率,保證船舶質(zhì)量,提升我國船舶制造業(yè)的技術(shù)水平。

3.4 加大焊接檢驗(yàn)力度

檢驗(yàn)是船舶焊接作業(yè)的最終環(huán)節(jié),因此應(yīng)加大檢驗(yàn)力度,及時(shí)發(fā)現(xiàn)并彌補(bǔ)缺陷,這樣才能確保船舶焊接的質(zhì)量。在檢驗(yàn)船舶焊接時(shí),應(yīng)對(duì)間隙、坡口等展開全方面的分析,再結(jié)合相應(yīng)的工藝規(guī)范進(jìn)行處理,才能夠保證后期工作有序完成。除此之外,還應(yīng)進(jìn)行氣壓試驗(yàn)與水壓試驗(yàn),確保焊接氣密性符合標(biāo)準(zhǔn)要求,以防止船舶在航行過程中發(fā)生滲透問題。因此,對(duì)船舶制造焊接質(zhì)量來說,應(yīng)綜合考慮各方面因素,展開綜合性的檢驗(yàn),才能避免出現(xiàn)焊接問題。

4 關(guān)于船舶高效焊接工藝的設(shè)計(jì)

相關(guān)人員要以船舶焊接的基本參數(shù)需求為基礎(chǔ),設(shè)計(jì)可用于船舶制造過程的高效焊接工藝,以達(dá)到船舶焊接高效化、環(huán)保化及節(jié)能化的目標(biāo),焊接工藝示意圖如圖1所示。

確定需要焊接的部位后,可利用碳弧氣刨與刨邊機(jī)制備坡口。其中,碳弧氣刨壓縮空氣的壓強(qiáng)不可超過0.8 MPa。在坡口制備完成后、開始焊接前,應(yīng)對(duì)坡口的尺寸及所需裝配的質(zhì)量進(jìn)行嚴(yán)格檢查,以確定其是否滿足各方面的要求。若裝配質(zhì)量和坡口尺寸不滿足要求,則需重新進(jìn)行坡口制備;若裝配質(zhì)量和坡口尺寸滿足要求,則應(yīng)將坡口清理干凈,除去殘留的水漬、積碳、鐵銹以及油污等雜質(zhì)。清理完成并檢驗(yàn)合格后開始具體的焊接作業(yè),在小組裝區(qū)中,通常使用半自動(dòng)角焊或者是自動(dòng)角焊;在拼板區(qū)中,通常使用雙絲熔化極活性氣體保護(hù)電弧焊(Metal Active Gas Arc Welding,MAG);對(duì)于船體縱骨,通常使用裝焊一體化。最后使用“大合龍”工藝,對(duì)于雙層底與甲板的內(nèi)底板對(duì)接縫,要以埋弧自動(dòng)焊蓋面、CO2陶質(zhì)襯墊焊打底。另外,在首尾部等線型變化幅度相對(duì)較大的位置,應(yīng)選擇使用CO2氣體保護(hù)焊;在狹小或者密閉空間中,應(yīng)選擇使用手工電弧焊。在焊接大合龍縫時(shí),首先需焊接分段或者總段間的殼板對(duì)接縫,其次焊接結(jié)構(gòu)間的對(duì)接焊縫,最后焊接殼板和結(jié)構(gòu)的角焊縫。

5 結(jié)語

改進(jìn)船舶制造工藝是提高船舶質(zhì)量和降低生產(chǎn)成本的主要手段。焊接是船舶的制造過程中非常重要的一道工序,船舶焊接的質(zhì)量將影響整只船的質(zhì)量和制造成本,因此焊接工藝在船舶制造過程中起著無可替代的作用。但是,在船舶焊接中仍存在很多缺陷問題,如氣孔、夾渣、裂紋、變形等。因此,應(yīng)通過科學(xué)利用新型焊接工藝、持續(xù)更新船舶焊接技術(shù)、選用高品質(zhì)的焊接材料、加大焊接檢驗(yàn)力度等途徑不斷改進(jìn)船舶焊接工藝,這樣才能提高船舶制造質(zhì)量。