水泥混凝土翹曲路面板斷裂機制研究

宋 剛

(福建省高速公路養護工程有限公司,福建 福州 350000)

0 引言

水泥混凝土路面板的溫濕度翹曲和交通荷載的耦合作用是其發生疲勞破壞的主要原因之一。水泥混凝土路面板翹曲對路面服役性能和破壞模式有顯著影響。路面板會影響路面整體結構,導致彎曲部位拉應力過大,在這種不利的應力狀態下,路面板極易產生開裂[1]。本文將研究不同翹曲形式路面板的疲勞開裂行為。目前,主要應用有限元方法對裂縫進行研究,但是沒有消除裂紋尖端應力奇異性。應用有限元方法進行分析時遇到一處裂紋就必須針對這處裂紋單元設置新的邊和節點,需要對裂紋處重新進行網格劃分,而裂紋的生長會不斷增加重新劃分的網格和增大重新定義邊和節點的難度,因此使有限元法使的不連續力學問題變得極其復雜[2]。擴展有限元方法則能夠克服上述缺點,實現水泥混凝土路面結構疲勞損傷至疲勞開裂全過程的模擬,加深對疲勞破壞過程中裂縫擴展規律、損傷累積特性理解,是評估水泥混凝土路面結構疲勞壽命的理論研究基礎[3]。

1 路面板翹曲行為

面板翹曲是多因素綜合作用下內應力和面板變形平衡的結果。路面板翹曲的產生和形成與其薄板結構形式直接相關。板結構由于長、寬方向與厚度方向的尺寸量級相差較大且材料剛度較大,在外部不均勻荷載與溫度作用下,長、寬方向的板頂板底變形差引起端部產生較大轉角,誘發板面與基準平面或者支撐平面發生邊角部位脫開或板中隆起,形成顯著不平整[4]。路面翹曲可分為凸形翹曲和凹形翹曲。下文將分別研究兩種翹曲路面板的開裂行為。

2 拓展有限元方法

常規有限元法不能準確分析混凝土等脆性材料斷裂等位移不連續問題,如分析混凝土斷裂時存在諸多不足,如需要針對可能的裂縫面位置單獨和重復劃分網格,無法模擬穿過混凝土單元的開裂,也無法模擬混凝土結構內的隨機開裂路徑。拓展有限元法(XFEM)是目前分析不連續力學問題最有效的數值方法,在開裂分析中應用頗廣[5-6]。

本項目采用基于ABAQUS有限元分析軟件的拓展有限元方法模擬路面板在行車荷載和溫度荷載共同作用下的開裂路徑和斷板模式。采用最大主拉應力作為判斷混凝土開裂依據,并采用基于斷裂能的水泥混凝土面板開裂損傷演化模型。通過理論分析得出,正常車輛荷載和溫度荷載作用下,路面板的最大拉應力均未達到混凝土能夠產生開裂的臨界拉應力(約4.5 MPa),因此路面板不會直接產生斷裂,而是產生一定的疲勞損傷。

為獲得路面板沿著最大主應力開裂擴展的路徑,本文數值分析中,混凝土臨界主應力取值為2.0~3.0 MPa,斷裂能取為125 N/m。不利的復合應力等效溫度差分別取-11.4 ℃(板角向上翹曲)和11.4 ℃(板角向下翹曲),選取相同量級的等效溫度差,便于對比路面板在此情況下的斷板風險。車輛荷載選用后單軸雙輪模型,軸重為15 t,通過調整開裂的最大主應力斷裂能大小,確定不同條件下路面板的開裂位置。

需要指出的是,為模擬路面板出現開裂及裂縫擴展,分析中設置的開裂臨界最大拉應力值越大,越接近于真實的開裂強度(4.5~5 MPa),說明計算工況下出現路面板開裂的可能性越大;相反,若設置的開裂臨界最大拉應力越偏離于混凝土的開裂強度,說明計算工況下路面板發生開裂的風險越低。

3 凹形翹曲路面板的開裂路徑與斷板模式

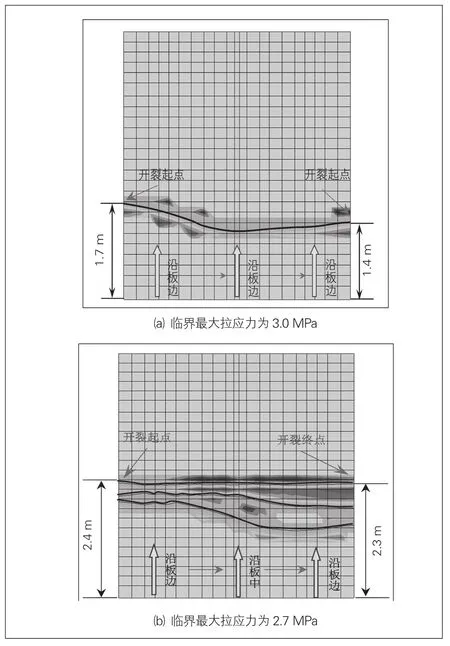

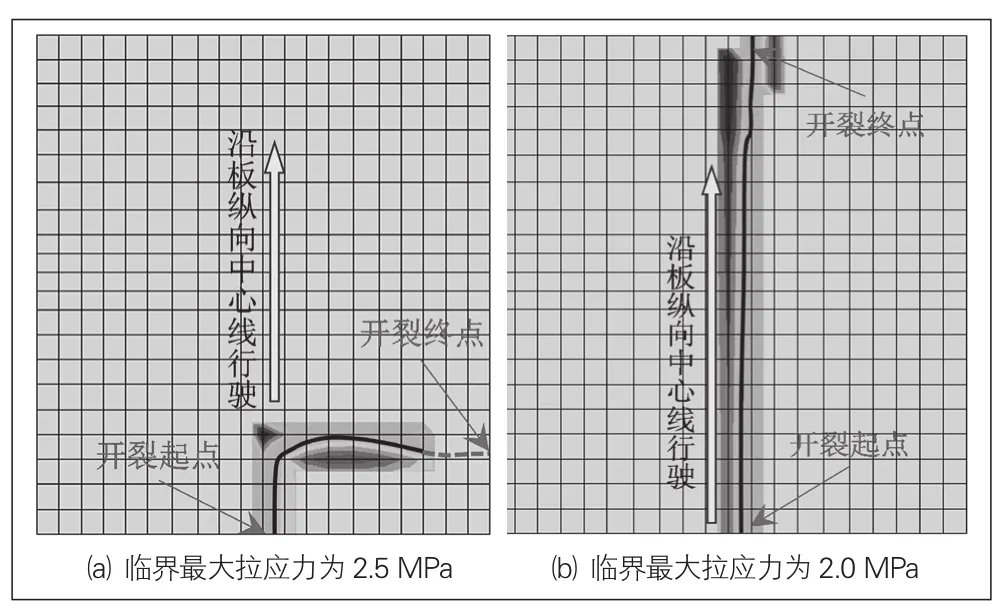

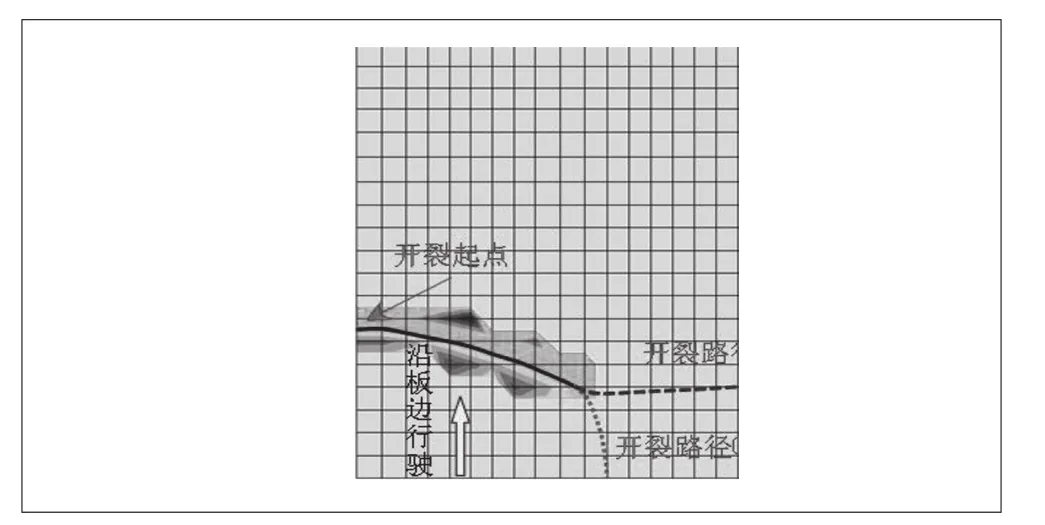

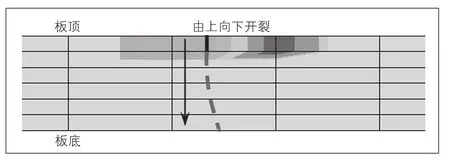

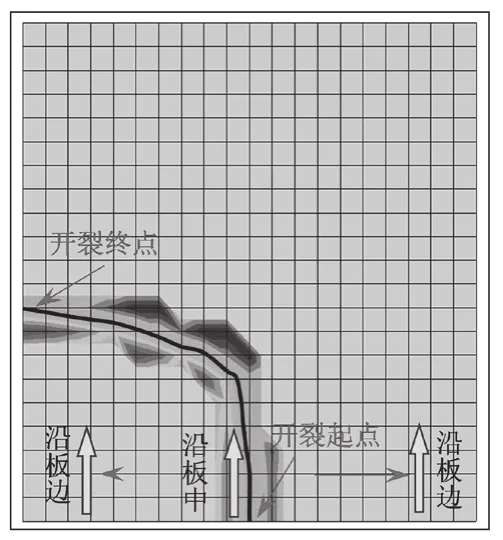

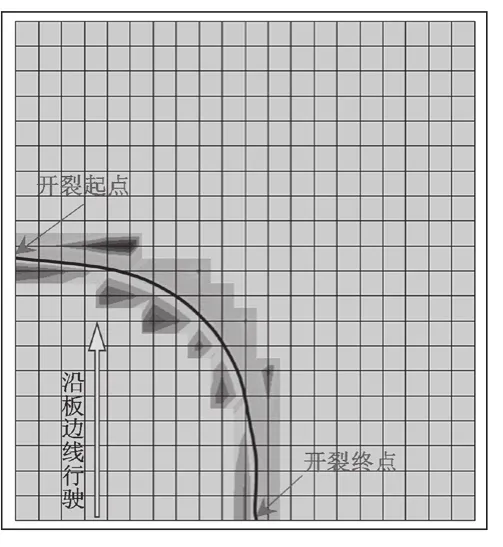

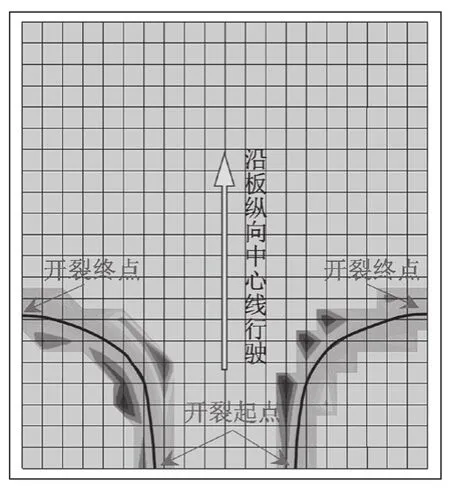

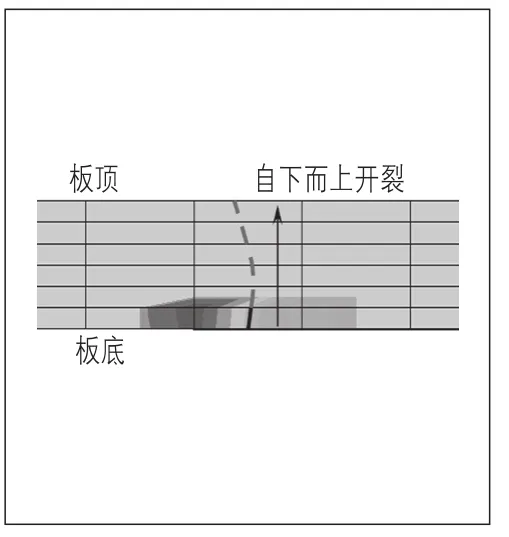

圖1和圖2分別給出了貨車沿不同軌跡行駛作用后凹形翹曲的路面板產生的斷裂路徑,其中各工況下對混凝土開裂時的臨界最大拉應力取值不同,圖1(a)工況中臨界最大拉應力為3.0 MPa,圖1(b)工況中臨界最大拉應力為 2.7 MPa,圖2(a)工況中臨界最大拉應力為 2.5 MPa,圖2(b)工況中臨界最大拉應力為2.0 MPa,圖3工況中臨界最大拉應力為3.0 MPa。圖4給出了路面板板角向上的凹形翹曲時,面板開裂在板厚度方向的擴展路徑。

圖1 多種行車軌跡作用后凹形翹曲路面板的開裂路徑

圖2 僅板中心線軌跡作用后的開裂路徑

從圖1至圖4中可以看出:①路面板發生板角向上的凹形翹曲時,在不同軌跡的行車荷載的共同作用下,路面板主要產生一條或多條橫向裂縫,其中以一條接近駛入段橫向斷板的橫向開裂為主,即斷裂位置距離駛入段的橫向斷板位置更近,一般距離橫向斷板位置1.4~2.4 m(圖1)。當混凝土允許開裂的臨界最大拉應力取值較大時,路面板僅存在一條橫線裂縫[圖1(a)];當混凝土允許開裂的臨界最大拉應力取值較小時,路面板內存在多條橫線裂縫[圖1(b)],這是因為超過臨界最大拉應力值的位置較多,形成一條橫線帶狀區域,使得裂縫可以在該區域內拓展。實際工程中,混凝土開裂的臨界最大拉應力往往較大,所以路面板裂縫病害形式主要表現為一條橫縫,極少數情況下存在多條橫縫。②當車輛僅沿板中心線行駛時,路面板將發生一條縱縫或發生板角開裂,其中在混凝土開裂的臨界最大拉應力取值較小時會發生縱向開裂[圖2(b)],一般情況下路面板發生板角斷裂[圖2(a)]。③當車輛僅沿板邊行駛時,路面板存在一條從縱向斷板板邊開裂向板中擴展的裂縫,但未貫穿路面板,路面板后續的開裂路徑根據其他行車軌跡逐步擴展,有可能向橫向斷板板邊發展形成板角斷裂,也有可能向外側板邊逐步擴展形成橫向斷板(圖3)。④路面板為板角向上的凹形翹曲時,發生的斷裂模式為由板頂表面向板底發展的開裂,即由上向下的開裂模式(圖4),主要是因為路面板為凹形翹曲時,行車荷載與環境荷載共同作用下路面板板頂表面為拉應力,板底表現為壓應力。

圖3 僅板邊軌跡作用后的開裂路徑

圖4 路面板凹形翹曲的開裂模式

4 凸形翹曲路面板的開裂路徑與斷板模式

圖5至圖7分別給出了行車荷載沿不同軌跡行駛作用后凸形翹曲的路面板產生的斷裂路徑,其中各工況下對混凝土開裂時的臨界最大拉應力取值不同,圖5工況中臨界最大拉應力為2.5 MPa,圖6工況中臨界最大拉應力為2.5 MPa,圖7工況中臨界最大拉應力為2.3 MPa。圖8給出了路面板板角向下的凸形翹曲時面板開裂在板厚度方向的擴展路徑。

圖5 多種行車軌跡作用后的開裂路徑

圖6 僅沿板邊線軌跡作用后的開裂路徑

圖7 僅沿板中線軌跡作用后的開裂路徑

圖8 路面板凹形翹曲的開裂模式

從圖5至圖8可以看出:①路面板發生板角向下的凸形翹曲時,在不同軌跡行車荷載的共同作用下,路面板主要產生一條板角斷裂,并且板角斷裂位置在車輛駛入端的板角(圖5)。②當車輛僅沿板邊行駛時,路面板存在一條從縱向斷板板邊中部開裂向橫向斷板板邊中部擴展的裂縫(圖6)。③當車輛僅沿板中心線行駛時,路面板將發生兩條板角裂縫,且板角斷裂位置在車輛駛入端的板角(圖7)。但是一般情況下,路面板產生一條板角斷裂,數值計算中由于完全對稱性,因此產生兩條對稱的板角裂縫。④路面板為板角向下的凸形翹曲時,發生的斷裂模式為由板底表面向板頂發展的開裂,即自下而上的開裂模式(圖8),主要是因為路面板為凸形翹曲時,行車荷載與環境荷載共同作用下路面板板頂表面為壓應力,板底表現為拉應力。

5 路面板不同開裂路徑與斷板模式的易發性對比

對于水泥混凝土路面板,行車荷載和環境荷載共同作用,特別是重載交通和惡劣的環境條件下,會使路面板產生多種斷裂模式,如橫向斷板(裂縫距離駛入段橫向斷板位置更近)、板角斷裂(在駛入端兩側板角)及縱向斷板。下面將根據各種斷板模式的形成條件和路面板的實際情況進行對比,并梳理各種斷板模式的易發性順序,具體如下。

(1)根據車輛行駛特點,如為混合交通,車輛沿路面板多軌跡線行駛,并不是單純地沿板邊行駛或沿板中心線行駛時,圖1中橫向斷板和圖6中板角斷板則是常見疲勞斷板模式。根據各工況下路面板產生的最大拉應力值確定的斷板模式易發性順序橫向斷板>板角斷板>縱向斷板。

(2)通過分析發現,行車荷載作用在凹形翹曲路面板產生的最大拉應力高于行車荷載作用在凸形翹曲路面板產生的最大拉應力;板邊行車軌跡產生最大拉應力值大于板中心線行車軌跡產生的最大拉應力值。

圖1至圖7中的各計算工況中,臨界最大拉應力取值最大的是圖1(a)工況,即行車荷載作用在向上翹曲的路面上,臨界最大拉應力取3.0 MPa時,路面板可以產生橫向斷裂,其次是發生板角斷裂的工況(如圖5至圖6的工況);而產生縱向斷板的圖6工況中,臨界拉應力取值最小。

(3)雖然存在開裂的易發性和不利荷位,但是受疲勞累積的影響,最終斷板模式與車輛軸載、交通量的分布、車輛行駛軌跡這3個方面是密切相關的。

6 結論

(1)路面板發生板角向上的凹形翹曲時,在不同軌跡的行車荷載的共同作用下,路面板主要產生一條或多條橫向裂縫。當車輛僅沿板中心線行駛時,路面板將發生一條縱縫或發生板角開裂。當車輛僅沿板邊行駛時,路面板存在一條從縱向斷板板邊開裂向板中擴展的裂縫,但未貫穿路面板。

(2)路面板發生板角向下的凸形翹曲時,在不同軌跡行車荷載的共同作用下,路面板主要產生一條車輛駛入端的板角斷裂。當車輛僅沿板邊行駛時,路面板存在一條從縱向板邊中部開裂向橫向板邊中部擴展的裂縫;車輛僅沿板中心線行駛時,路面板將發生兩條板角裂縫且板角斷裂位置在車輛駛入端的板角。

(3)路面板為板角向上的凹形翹曲時,發生的斷裂模式為由板頂表面向板底發展的開裂,即由上向下的開裂模式。路面板為板角向下的凸形翹曲時,發生的斷裂模式為由板底表面向板頂發展的開裂,即自下而上的開裂模式。

(4)根據各工況下路面板產生的最大拉應力值確定的斷板模式易發性順序為橫向斷板>板角斷板>縱向斷板。最終斷板模式和車輛軸載、交通量等因素以及其行駛軌跡密切相關。