廢舊紡織品資源化循環(huán)利用研究進展

韓 非, 郎晨宏, 邱夷平

(1. 上海市質(zhì)量監(jiān)督檢驗技術研究院, 上海 200040; 2. 泉州師范學院 紡織與服裝學院, 福建 泉州 362046;3. 東華大學 紡織學院, 上海 201620)

隨著紡織循環(huán)經(jīng)濟的發(fā)展,產(chǎn)品的可重復使用性、可回收性以及可修復性備受關注,尤其是廢舊紡織品的回收。廢舊紡織品源自于紡織產(chǎn)品生命周期的各階段,常以焚燒、填埋等多種方式進行處理,所造成的環(huán)境污染問題日益凸顯[1]。德國以行業(yè)自治為基礎,其廢舊紡織品的有效回收利用量可達全年總量的20%[2],美國僅占15.2%[3]。據(jù)統(tǒng)計,我國2018年廢舊紡織品回收量已達380萬t[4],面對基數(shù)龐大的廢舊紡織品,零收益的捐贈方式中供求關系不匹配,已不能滿足當前需求;出口方式不僅是資源的對外輸出,而且還會造成貿(mào)易經(jīng)濟發(fā)展的不對稱,因此,從廢舊紡織品中獲取有效資源成為回收的核心。

當前,全球紡織品主要以棉纖維、滌綸為主要原料,其再生纖維已得到廣泛應用,然而實際回收對象成分復雜,單一的物理、化學手段回收效果有限,且處理過程冗長,難以控制再生纖維制品的成本[5]。隨著“碳中和”加速布局,廢舊紡織品的資源化循環(huán)利用已成為可持續(xù)發(fā)展的必經(jīng)之路。

為實現(xiàn)紡織產(chǎn)業(yè)鏈的閉環(huán)管理,緩解資源與環(huán)境的壓力,基于廢舊紡織品回收領域現(xiàn)有技術及研究成果,以獲取再生纖維為目標,以充分利用廢舊紡織材料剩余價值為宗旨,本文總結(jié)了廢舊紡織品資源化循環(huán)利用技術,綜述了各種材料的處理工藝及其技術難點的研究進展,介紹了混紡廢舊紡織品回收方案,并進一步介紹了廢舊紡織品制備功能性材料的種類及其應用研究進展。

1 廢舊紡織品的處理與利用

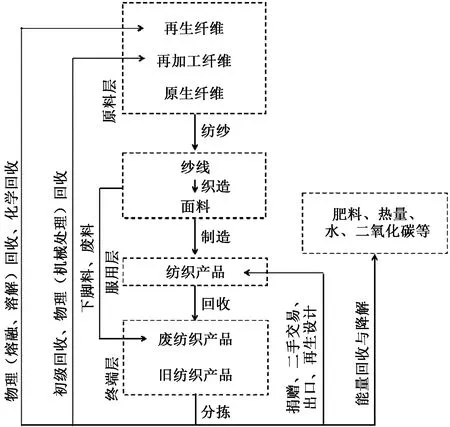

可回收性評估是進行回收操作的前提,通過分類綜合評價排除有毒有害、無法回收的紡織廢料,并區(qū)分軟質(zhì)廢料和硬質(zhì)廢料,以降低回收難度。基于循環(huán)經(jīng)濟3R原則,即減量(reducing)原則、重復使用(reusing)原則、再循環(huán)(recycling)原則,廢舊紡織品處理方式通常分為兩大類:一種為再使用或再利用,即舊貨流通,通過捐贈、二手交易、出口以及再生設計等形式延長廢舊紡織品的使用壽命;另一種則為再循環(huán),即再生或資源化循環(huán)利用,通過物理、化學手段對廢舊紡織品進行再加工處理重新獲得原料,再進入紡織產(chǎn)業(yè)鏈,形成“纖維-紡織制品-再生紡織材料”的閉環(huán)模式,如圖1所示。

圖1 紡織產(chǎn)業(yè)鏈閉環(huán)示意圖Fig.1 Schematic of closed-loop system of textile industry

1.1 資源化循環(huán)利用技術

1.1.1 初級回收

初級回收主要針對紡織加工生產(chǎn)中的下腳料、邊角料、殘次品,將其重新投入紡紗環(huán)節(jié)回爐重造。該方法屬于再加工范疇,再加工纖維幾乎保留了原纖維的所有性質(zhì),由于回收對象成分單一,故適用范圍小。

1.1.2 物理回收

基于技術、經(jīng)濟和環(huán)境3個維度,物理回收為最優(yōu)處理方法,具體分為機械處理、物理熔融、物理溶解。

1.1.2.1機械處理 機械處理方法是通過簡單的機械加工使廢舊紡織品分解成面料或者纖維,也包括將廢舊紡織品裁剪成布條、布塊制成拖把或者抹布這類產(chǎn)品降級應用。機械處理與初級回收同屬再加工范疇,但切割、開松存在外力作用,無法避免對回收纖維的損傷,故大量研究集中在降低損傷程度,增加回收纖維長度上。

用機械處理應考慮面料成分、組織結(jié)構等因素,若尺寸過大,需較大的開松作用力,纖維易斷裂并損失部分力學性能;尺寸過短,最終散纖維可紡性較低。例如軍服滌綸面料的最佳切割尺寸為10 cm×10 cm[6],純棉面料控制在5 cm×5 cm~15 cm×15 cm之間[7],都能獲得較好的纖維長度。如使用濟南鑫金龍機械公司XWKS1000-4T三輥開松機,則可以加工整件衣服,無需切割。

模擬開松行為,對面料進行機械拉毛回收纖維的質(zhì)量受機器中釘子露出長度、尺寸以及排列間隔的影響,即使在最佳工藝條件下也無法解決纖維長度明顯變短和長度分布范圍更大的問題。故在有限元分析條件下,設計開松機構為鋸齒形,并設定開松鋸齒的軸向間距為4 mm,周向間距為25 mm,可減少纖維的損傷[8]。

加濕增重在一定程度上可提高開松纖維長度,減少飛花的產(chǎn)生,但是纖維因吸濕膨脹,紗線橫向增大使織物緊密,增加了開松難度。通過對比實驗發(fā)現(xiàn),上油率為2.0%,油水比在1∶4~1∶8之間,回潮率在7%~13%之間,待處理織物(純棉織物、棉/滌混紡織物、行業(yè)制服用織物)經(jīng)高溫路線后,紗線的抽拔力可下降約35%,且隨著溫度的升高,整體呈現(xiàn)下降的趨勢[7]。同樣給予毛下腳料0.5%~1.0%的油劑,可獲得回收纖維長度增加的效果[9]。

由此可見,機械處理難以實現(xiàn)廢舊紡織品的多次循環(huán)利用,對于羊絨、駝絨等價值較高或者需要精細分離的材料,不適宜采用該方法。機械處理需要進一步提高回收對象的解體,結(jié)合結(jié)構主體進行柔性解體是關鍵。

1.1.2.2物理熔融 物理熔融方法是通過高溫加熱熔融廢舊紡織品,經(jīng)過濾、提取、梳理或紡絲,從而獲得再生纖維,此過程不涉及對高聚物的化學結(jié)構以及內(nèi)部組成的改變,其再生纖維符合原纖品質(zhì)。目前較多應用于聚酯纖維以及地毯中的聚酰胺纖維。

物理熔融使得聚酯纖維在相對分子質(zhì)量、黏度、玻璃化轉(zhuǎn)變溫度、力學性能等方面均發(fā)生不同程度的損失,難以通過固相縮聚和液相增黏實現(xiàn)多次循環(huán)利用;而且在熔融時會產(chǎn)生醛類揮發(fā)性有機物(VOC),經(jīng)比較化學回收法所產(chǎn)生的VOC含量更高[11],因此,需要根據(jù)材料的屬性進行工藝優(yōu)化,同時加強數(shù)字監(jiān)控,實現(xiàn)工藝條件的動態(tài)調(diào)整。

1.1.2.3物理溶解 物理溶解方法是利用特定的溶劑溶解目標纖維,經(jīng)揮發(fā)、提純、重塑等工序獲得再生纖維。此過程的關鍵技術在于溶劑的選擇,例如聚酯類紡織品對應的溶劑為二甲基亞砜(DMSO)、六氟異丙醇(HFIP),但應用不多,主要以棉纖維的離子液溶解法為主。當溶解溫度為120 ℃時,棉纖維在1-烯丙基-3-甲基咪唑氯鹽([AMIM]Cl)和1-丁基-3-甲基咪唑氯化鹽([BMIM]Cl)中的溶解度分別為14.6%和10.2%[12],且利用過濾、旋轉(zhuǎn)蒸發(fā)可回收99%溶劑[13]。經(jīng)帶有水霧凝固室的濕式溶液吹紡系統(tǒng),可制得平均直徑為(0.98±0.62) μm的再生纖維素纖維,該材料高度結(jié)晶,且具有明確的分子取向[14]。另外通過研究發(fā)現(xiàn),磷酸這種新型纖維素溶劑對纖維素既能水解也能溶解,基于磷酸根對水以及纖維素的結(jié)合能力存在差異,即纖維在加水后析出,從而實現(xiàn)纖維素的回收。該方法制造的再生纖維不論從力學性能、成本,還是環(huán)境友好程度均可替代傳統(tǒng)粘膠纖維和萊賽爾纖維,因此,合適的溶劑是物理溶解的核心,推進其工業(yè)化應用的關鍵在于溶劑的溶解度與回收率。

1.1.3 化學回收

化學回收方法是從分子層面進行回收,通過解聚廢舊紡織品中高聚物獲取低聚物或單體,然后進行再生行為,包含水解、醇解、熱解、氨解等多種方法。浙江佳人新材料有限公司用化學循環(huán)再生技術,制造出了高質(zhì)量的滌綸,不僅提高了產(chǎn)能,還降低了生產(chǎn)成本,相繼推出超細55 dtex(144 f)聚酯再生產(chǎn)品。

化學回收不局限于低聚物或單體的回收,在水熱條件下,聚酯纖維/棉混紡織物中的聚酯纖維可發(fā)生水解,棉纖維發(fā)生熱降解,從中可回收對苯二甲酸和無定形碳。另外纖維的接枝改性同屬于化學回收范疇,例如經(jīng)“溶媒-淤漿法”工藝生產(chǎn)出的水溶性羧甲基纖維素,這種纖維素衍生物材料被廣泛應用于食品和化妝品行業(yè)[15]。

相較于物理回收這種單向回收,化學回收通過化工分離提純工藝可去除大部分雜質(zhì),得到再生纖維的品質(zhì)接近于原生纖維,但回收對象中,滌綸和錦綸這類縮聚類聚合物需要在降解過程中添加解聚劑,而乙綸、丙綸這類烯烴類聚合物要求還原性氣氛,增加了化學回收的難度。若能進一步降低工藝要求,化學回收將成為最具商業(yè)價值的回收方法。

1.2 資源化循環(huán)利用回收工藝的發(fā)展

表1示出各類資源化循環(huán)利用回收工藝的優(yōu)缺點。初級回收、機械處理前需清除附件、非纖維類異物等,操作靈活,最大程度地保留了原纖維的屬性,而且造價低廉,為回收企業(yè)的主流模式,然而加工工藝存在機械外力作用,常造成纖維顯性損傷和隱性損傷;且有色廢舊紡織品的再加工纖維顏色不勻同樣限制了其應用,進一步研發(fā)廢舊紡織品的無損剝色、磨壓處理以及柔性解體成為重要研發(fā)方向。物理熔融適用于大部分化學纖維,雖得到再生纖維的各項性能不及原生纖維,但能滿足原生纖維服用的基本要求;在此過程中纖維受熱降解易產(chǎn)生有毒有害副產(chǎn)物,因此,選擇最佳工藝條件是關鍵。物理溶解針對性強,回收效率高,能夠維持較高的纖維品質(zhì),溶劑回收率的高低決定了物理溶解能否應用于工業(yè)化生產(chǎn)。化學回收方法多樣且適用范圍廣泛,再生制品種類多、品質(zhì)較高,根據(jù)需求可賦予制品更多的屬性,但該工藝對高新技術依賴程度高,對生產(chǎn)環(huán)境、設備條件要求嚴苛,再生制品的成本始終居高不下,若處理不當,其廢液易造成二次污染。

表1 各類資源化循環(huán)利用回收工藝優(yōu)缺點Tab.1 Advantages and disadvantages of various recycling processes for waste textiles

面對復雜的廢舊紡織品,資源化循環(huán)利用技術并非獨立的回收方法,彼此間相互交叉聯(lián)合,同時還需借助紅外光譜無損的預揀技術降低操作的復雜性。隨著研究的深入,資源化循環(huán)利用不再局限于再生纖維,還可制造出更多符合當下需求的新資源,逐步占據(jù)廢舊紡織品回收的主導地位。

2 純紡織物的回收

依據(jù)成分的不同,廢舊紡織品回收工藝不盡相同,選擇合適的處理方法,才能最大限度地提取有效資源。

2.1 纖維素纖維

2.1.1 天然纖維素纖維

離子液體是纖維素的優(yōu)良溶劑,因此,物理溶解法是纖維素回收的典型方式,例如混合溶劑LiCl/二甲基乙酰胺(DMAc)可從木漿纖維素中再造萊賽爾纖維。超堿離子液體([DBNH][OAc] )制成的紡絲液經(jīng)干噴濕法紡絲生成的再生纖維斷裂強度達27~48 cN/tex[16]。在NaOH /尿素或者LiOH /尿素溶劑體系下,廢舊棉纖維制成的再生纖維可保留原始纖維的固有顏色[17],研究表明,纖維素相對分子質(zhì)量越低(6.8×104~9×104),越有利于纖維溶解,得到的再生纖維的取向和結(jié)晶度均較高[18];對于相對分子質(zhì)量為7.0×104~3.0×105的天然纖維素,宜用濃度為0.5~1.88 mol/L烷基氫氧化銨水溶液作為溶劑,且廢液中的烷基氫氧化銨易于回收和循環(huán)利用[19]。

酸處理棉纖維也是可行的,通過濃硫酸和稀硫酸相結(jié)合兩步法溶解棉纖維可實現(xiàn)超過90%的葡萄糖產(chǎn)率,制得質(zhì)量濃度約為40 g/L葡萄糖溶液,用于發(fā)酵成高值產(chǎn)品[20]。而在檸檬酸條件下,棉水解后脫水為5-羥甲基糠醛,其225 ℃時產(chǎn)率達12.5%,為選擇性回收提供了依據(jù)[21]。可見,天然纖維素在回收資源上表現(xiàn)出多樣性,在完成服用的前提下仍能夠轉(zhuǎn)化為可用資源,回收價值較高。

2.1.2 再生纖維素纖維

再生纖維素纖維以粘膠纖維為典型,粘膠廢水中的殘余粘膠可用大孔吸附樹脂柱吸附,經(jīng)堿液解吸與濃縮處理,所得到的粘膠溶液可重新用于粘膠生產(chǎn)。粘膠廢料無需預處理直接水解5 min,可一步提取納米纖維素,當處理時間延長至30 min時,顯微鏡下可觀察到粘膠纖維轉(zhuǎn)變?yōu)榱綖?2 nm的不規(guī)則納米顆粒[22]。若經(jīng)磷酸/多聚磷酸混酸溶劑處理,最終回收產(chǎn)物為粘膠纖維素粉末[23],該物質(zhì)在保持了原有纖維性能的基礎上,回潮率提高到16.1%,可應用于紡絲、制膜以及功能材料等領域。粘膠的聚合度較低,聚合度分布范圍窄,在低溫堿性溶液中能制取穩(wěn)定的纖維素溶液。研究發(fā)現(xiàn)在DMAc/LiCl 體系下制備的粘膠纖維的干態(tài)斷裂伸長率為7%~10%之間,低于普通粘膠纖維[24]。由此可知,再生纖維素纖維的回收在再生纖維層面存在一定的缺陷,因此,在產(chǎn)品設計時應注重服裝的降解設計。除此之外,廢舊再生纖維素的回收可通過纖堿化、黃化處理得到黃原酸纖維素,用來制作再生纖維素模塑體[25],還可從粘膠纖維的二次堿液中提取半纖維素制作木糖。

2.2 聚酯纖維

廢舊聚酯(PET)纖維的回收技術較為成熟,不限于醇解法、水解法、熔融法,還可通過二甘醇進行糖酵解。糖酵解產(chǎn)物與油酸發(fā)生酯化反應制備具有更多無定形鏈段的再生不飽和聚酯(Rec-UPE),由于形成了剛性的三維交聯(lián)聚酯-苯乙烯體系,硬度比PET提高了14.6%[26]。在糖酵解的基礎上,使用催化劑可大幅提高分解效率:磁性Mg-Al-O/Fe3O4微粒催化劑具有分級結(jié)構,活性表面積高,選用質(zhì)量分數(shù)為0.5%的Mg-Al-O/Fe3O4在240 ℃下反應90 min,可使苯二甲酸雙羥乙酯(BHET)的產(chǎn)率達到80%以上,該催化劑通過磁傾析很容易回收,且熱處理可恢復活性[27];多孔 MnO2/羥基型氧化石墨烯(HGO)納米片在200 ℃反應10 min可使PET全部轉(zhuǎn)化成BHET,5次循環(huán)后BHET的產(chǎn)率達100%[28]。另外研究發(fā)現(xiàn),從大腸桿菌中提取、純化的Ideonella sakaiensis 201-F6可作為PET的水解酶,在30 ℃和pH值為8的最佳水解條件下獲得苯二甲酸(TPA)與對苯二甲酸單(2-羥乙基)酯(MHET),與此同時I類疏水蛋白RolA與HGFI預處理可增強酶的水解,提高單體釋放量[29]。

為拓展廢舊聚酯的循環(huán)利用,通過苯四甲酸二酐進行擴鏈改性,也可通過間甲酚溶劑,制備熱穩(wěn)定性、拉伸強度較好的棉基復合織物[30]。廢舊聚酯的回收形式多樣,應依據(jù)回收用途進行設計;此外還需要進一步關注特性黏度指標,因為特性黏度的高低并不能決定聚酯是否能夠進行多次利用,特別在熔融擠出-固相增黏循環(huán)實驗中,特性黏度在數(shù)值上始終保持較高水平,但可紡性卻逐步下降。

2.3 蛋白質(zhì)纖維

2.3.1 羊 毛

廢舊羊毛通常采用機械處理循環(huán)加工成散纖維,再投入生產(chǎn)使用。該工藝易造成纖維不可逆的損傷,在紡紗過程中需要加入其他纖維,才能彌補再加工紗線拉伸斷裂強力低、再利用毛織物易起球的不足。

另一種回收途徑則為降解,提取羊毛中的角蛋白以供纖維再生,包括高溫高壓水解法、還原法、銅氨溶液法、膨化法、蛋白酶處理法等。考慮回收產(chǎn)物的相對分子質(zhì)量及提取率,兼顧生產(chǎn)條件和環(huán)境因素,還原碳法(還原C法)具有實際應用意義,其常以NaHSO3為還原劑,十二烷基硫酸鈉為巰基阻聚劑,尿素為角蛋白伸展劑構成還原C體系[31]。若替換還原劑為二氧化硫脲,溶解率可達92%,提取率為78%,提取的角蛋白分子質(zhì)量在46~100 ku之間[32]。通過掃描電子顯微鏡觀察發(fā)現(xiàn)還原C法的溶解機制本質(zhì)上屬于溶脹溶解。谷胱甘肽處理可降解羊毛獲取分子質(zhì)量為26、44和66 ku的角蛋白,剩余的羊毛殘留物可制備海綿,其對陽離子染料亞甲基藍顯示出優(yōu)異的吸附能力[33]。角蛋白的應用相當廣泛,在織物后整理、食品乃至醫(yī)療行業(yè)都有所涉及,因此,羊毛的回收處理應充分考慮纖維價值,甚至對羊毛脂進行回收,提取支鏈脂肪酸應用于特殊醫(yī)學領域。

2.3.2 蠶 絲

絲綢再生需借助蠶絲短纖維,覆以牛奶蛋白包裹形成再生絲,這里的蠶絲短纖維是以廢舊絲綢以及生產(chǎn)邊角料為原料經(jīng)粘膠工藝制得[34];亦或制成蠶絲蛋白紡絲液,經(jīng)靜電離心紡絲加工成纖維膜,該膜對濕度敏感,從不同位置進行分束,可獲得膨脹性能各異的再生蠶絲蛋白纖維,該纖維直徑可達幾百納米,屬納米纖維[35]。

蠶絲由絲素蛋白外裹絲膠蛋白構成。氫氧化鈣是一種新型的蠶絲脫膠劑,將蠶絲在0.025%的氫氧化鈣水溶液中煮沸(20 min,2次),脫膠率達28%[36]。絲膠蛋白的回收是以脫膠廢水為原料,采用電化學方法提取蠶絲絲膠蛋白,或者通過木質(zhì)素磺酸鹽的吸附作用可獲取高純度絲膠蛋白。脫膠后的溶液加入經(jīng)TsOH/CaCl2/LiBr處理后的改性分子篩[37],過濾即得到再生絲素蛋白溶液,經(jīng)冷凍干燥可從溶液中獲得純的絲素蛋白;若以此重新制備紡絲液,并采用濕法靜電紡絲,可定向牽引出一種由高取向度絲素納米纖維互相糾纏且抱合而成的紗線[38];亦可使用聚苯乙烯微球提高再生纖維的力學性能,所制備的再生纖維強度最高可達520 MPa,斷裂伸長率可達25%,從而實現(xiàn)超強再生蠶絲纖維的制備[39]。

2.4 其他化學纖維

2.4.1 腈 綸

腈綸(PAN)在生產(chǎn)過程中的含硫工業(yè)廢水可用來制酸,產(chǎn)生的低溫煙氣余熱可進行低品位能量回收。PAN本體不能作為燃料、不能熱壓成形、不能解聚,唯有溶劑溶解法、水解法對其進行回收。適宜PAN的溶劑有N,N-二甲基甲酰胺(DMF)、二甲基乙酰胺(DMAc)、DMSO和ZnCl2溶液等。徐佳威等[40]以溶解法(優(yōu)選DMAc)為基礎采用二次溶解工藝制備再生腈綸,該纖維斷裂強度不低于3.0 cN/dtex,斷裂伸長率不低于35%,回潮率能達到1.8%~2.3%。通過觀察橫截面可知,再生腈綸截面與原生腈綸保持一致,略有毛刺,故纖維的染色以及吸濕排汗性能突出。PAN的水解中堿法水解反應條件溫和、操作方便,該條件下所得的水解產(chǎn)物是含—CONH2、—COOH等多種結(jié)構單元的多元共聚物。

基于HCl水解的PAN產(chǎn)物為水解聚丙烯腈(HPAN),其氰基被部分羧基化;然后將HPAN與硅烷偶聯(lián)劑KH-550改性納米TiO2,反應制得HPAN-g-TiO2(KH550),該物質(zhì)可有效緩解聚丙烯的老化降解[41]。PAN的高壓水解效果好,其工藝條件也相應較高,水解產(chǎn)物色澤相對較深,固含量偏高。此外,還可通過螯合基團改性、多乙烯多胺接枝等處理增強廢舊PAN的回收,或者利用Fe3+離子反應制備酰胺肟化PAN纖維Fe復合物,通過Na2S2O8激活來降解PVA,達到修復環(huán)境的目的[42]。

2.4.2 錦 綸

廢舊錦綸簇絨地毯是回收錦綸(PA)的最大來源。地毯經(jīng)機械處理,拆解成聚丙烯底襯以及簇絨,對簇絨做研壓處理或經(jīng)水力分選,即可得到目標回收物廢舊錦綸絲料。

廢舊PA纖維進一步回收處理前,需要進行適當?shù)姆诸惙蛛x,以簡化工藝流程、降低回收成本。錦綸6(PA6)可通過螺桿擠壓機熔融制得再生PA切片,熔融擠出三區(qū)溫度依次控制在270~275、275~280、280~285 ℃[43];亦可采用1-丁基-3-甲基咪唑溴鹽([BMIM]Br)為催化劑水解PA6,回收產(chǎn)物為己內(nèi)酰胺,在較佳水解條件下回收率僅為24.56%[44]。錦綸66(PA66)原纖維熱穩(wěn)定性較差,熔融法再生纖維的可紡性低,在紡紗過程中易斷頭,遠不及壓搓造粒法。PA66可經(jīng)酸、堿水解法回收己二酸和己二胺,經(jīng)比較發(fā)現(xiàn)H2SO4水解法降解效果最好,在30%的H2SO4中加熱6 h,己二酸和己二胺回收率分別達到97%、95%[45]。

當廢舊PA6、PA66混合時,可通過不同的有機溶劑選擇性地溶解,以去離子水為沉淀劑使目標再生纖維從中分別析出,其中對應的有機溶劑分別為二甲基亞砜和甲酸[46]。

2.4.3 氨 綸

氨綸的溶解具有可逆性,廢舊氨綸可通過DMF或DMAc實現(xiàn)回收。經(jīng)研究發(fā)現(xiàn),廢舊氨綸在溶解過程中會發(fā)生高溫降解,使再生氨綸的特性黏度由常態(tài)的0.90 dL/g降至0.87~0.88 dL/g,但對再生氨綸的拉伸性能影響較小,能滿足正常使用。氨綸在上述溶劑中的溶解性能存在差異,若以略優(yōu)的DMAc為基礎,再通過控制含水率,或者添加氮氣保護,亦或者經(jīng)液氮低溫條件下的球磨處理,可實現(xiàn)廢舊氨綸的高質(zhì)量再生。

再生氨綸還可由預聚體經(jīng)擴鏈反應獲得,預聚體由聚四氫呋喃和二苯基甲烷二異氰酸酯預聚合生成。該方法同樣適用于氨綸預聚物廢液[47],若以廢棄氨綸原液及氨綸廢絲制得預聚體,則無需再次溶解可直接利用[48],此法操作簡便,對環(huán)境友好。

除了再生纖維,廢舊氨綸可制成改性聚醚多元醇,亦可與廢舊硬質(zhì)聚氨酯泡沫塑料混合熱壓成形制備聚氨酯復合材料,替代中密度板、刨花板。此外,利用廢舊氨綸溶解液易成膜的特性制備氨綸液摻雜溶膠,在不影響織物服用性能的前提下,可增強其抗皺性,改善織物風格。

3 混紡織物的回收

回收對象中混紡織物占據(jù)比例較高,處理這類廢舊紡織品需要權衡纖維價值與回報率進行綜合評估。為實現(xiàn)利益最大化,通常選擇適宜的處理工藝以及最優(yōu)的反應條件,在組分分離的同時,降低對纖維的損傷,最終完成多組分樣品的平行回收。

3.1 棉混紡織物

當處理的混紡織物中含有棉時,常采用稀酸水解法去除棉纖維,但同時會使得待回收纖維發(fā)生降解,具體表現(xiàn)為:如聚酯纖維/棉混紡織物中的聚酯纖維取向度和模量出現(xiàn)顯著降低,需通過半降解增黏工藝才能獲得黏度為0.68 dL/g的再生聚酯;為此,選擇亞臨界水環(huán)境并調(diào)整工藝參數(shù),可使聚酯纖維的理化性能得以保留,斷裂強度不低于2.92 cN/dtex,回收率超過90%。該過程中棉纖維水解為含纖維素I型的粉末或低聚糖,該粉末經(jīng)堿化和醚化改性可制得水溶性較好的羧甲基纖維素鈉[49]。若使用1-烯丙基-3-甲基咪唑氯鹽([Amim]Cl)離子液體分離棉纖維時需將溫度控制在170 ℃以下,才不會對聚酯纖維溶解或破壞[50]。回收棉混紡織物中的毛、絲時,宜選用復合溶劑體系,LiCl/DMAc溶劑體系能完全溶解纖維素,在不損傷羊毛和蠶絲的同時制得穩(wěn)定性較高的纖維素溶液[51]。

3.2 聚酯纖維混紡織物

廢舊棉/聚酯纖維混紡織物在水熱環(huán)境中,滿足節(jié)能、高效要求的最佳水解條件為在250 ℃反應6 h,但反應期間TPA會發(fā)生一定損耗,且棉纖維會抑制TPA的生成,從回收TPA角度則應選擇240 ℃反應7 h為宜[52]。水熱條件下的水處于亞臨界狀態(tài),對水解有促進作用,經(jīng)亞臨界水反應器處理可得聚合度范圍為150~2 500的纖維素以及TPA,且品質(zhì)較高[53]。

在醇解條件下,棉/聚酯纖維混紡織物中的棉纖維表面易受到一定程度的損傷,并發(fā)生酸性水解,力學性能顯著下降。為保證回收的棉纖維不受影響,調(diào)整醇解條件為:乙二醇(EG)與混紡織物的質(zhì)量比為3∶1,反應溫度為196~210 ℃,反應時間為2.5 h,且溫度在60 ℃以上時過濾回收。該條件下獲得的再生聚酯纖維具有超過0.65 dL/g的特性黏度[54]。

此外,酯類溶劑可實現(xiàn)聚酯纖維與棉的完全、徹底分離,在150~210 ℃溫度下溶解聚酯纖維/棉混紡織物得到聚酯溶液與含有棉纖維的不溶物,然后通過脂肪醇析出聚酯固體,溶解不溶物回收再生纖維素纖維[55]。

3.3 毛混紡織物

聚酯纖維/毛混紡織物通常采用次氯酸鈉(NaClO)氧化法溶解毛,優(yōu)化的降解工藝條件為:NaClO濃度為5 mol/L,NaClO與混紡織物的質(zhì)量比為40∶1,反應溫度為65 ℃,反應時間為2.5 h[56]。經(jīng)紅外光譜和掃描電子顯微鏡測試,聚酯纖維有輕微損傷。酶促法、還原C法對聚酯纖維無溶解作用,還原C法最佳溶解條件下毛的溶解率達到89.8%,角蛋白提取率為52.4%[57]。

3.4 蠶絲混紡織物

蠶絲混紡織物主要通過溶解蠶絲纖維獲取目標纖維,經(jīng)研究發(fā)現(xiàn)氯化鈣/甲醇溶液體系是較好的溶解劑,且各混紡纖維(棉、麻、毛、聚酯纖維、腈綸、粘膠)均不受其影響,最佳工藝條件為:CaCl2濃度3.5 mol/L,甲醇75%,溶解溫度90 ℃[58],固液比1∶300。CaCl2-乙醇-水三元溶劑體系亦可在完全溶解絲素蛋白的同時,無損回收羊毛纖維[59]。

4 基于廢舊紡織品的功能性材料開發(fā)

廢舊紡織品的回收不止于對紡織纖維材料的再生,為提高利用效率,降低回收成本,大量研究專注于功能性材料的開發(fā),這類材料的生產(chǎn)不僅能使得廢舊紡織品減量,還能以優(yōu)異的性能替代傳統(tǒng)材料,主要涉及民用、工程以及新能源領域。

4.1 民用領域

吸聲材料主要通過吸收入射噪聲達到隔音的目的。基于廢舊服裝制成的隔音材料從二層氈形式發(fā)展到以樹脂為基體的復合材料,降噪性能大幅度提升,可達到商業(yè)玻璃棉水平[60]。廢舊毛巾的再利用:可通過其與不飽和聚酯樹脂進行復合,控制厚度為1.5 mm,即可獲得抗張應力為35~40 MPa,彎曲正應力為75~85 MPa的熱固性復合材料,應用于汽車內(nèi)飾[61]。另外,紡織纖維中亞麻的吸油倍率最高,棉纖維的吸油性能居中,基于廢舊棉合成炭化纖維素氣凝膠(CCA),并負載二硫化鉬(MoS2)納米片,得到F-MoS2/CCA凝膠吸附材料,該材料對PM2.5和PM10的吸附效率分別為98.6%和99.1%,且耐洗滌及油水分離性能突出[62]。

4.2 工程領域

在水泥基材料中添加廢舊PET纖維,可提高混凝土的韌性,但不能達到高強混凝土的要求,亦不適用于易燃環(huán)境中。廢舊衣物回收制成再生織物應用在路基中時,能有效控制彎沉值的擴大,在一定條件下能夠提高路基、路面的強度及抗裂性。以廢舊非織造布作為增強體,樹脂為黏合劑,制備出蜂格邊長為15 mm的蜂窩板材,其平壓強度達到2.16 MPa,沖擊韌性達28.6 kJ/m2,是一種輕型建筑板材[63]。

從廢舊紡織品中制取纖維網(wǎng),可作為接種對象,制備菌絲體基生物復合材料,其中菌絲體是一種新型綠色黏合劑。相較于滌綸與丙綸,廢棉生物復合材料表現(xiàn)出優(yōu)異的吸水性,吸水率高于14.95%,當菌絲體接種量達15%時,復合材料的力學性能最佳,壓縮強度和彎曲強度分別達到5.86和5.72 MPa,此時材料密度為0.287 g/cm3,屬于低密度材料,可替代傳統(tǒng)泡沫材料[64]。

4.3 新能源領域

鑒于活性炭的應用,廢舊紡織品在能源領域表現(xiàn)出較強的適應性。廢舊PET在木質(zhì)素磺酸鈉和ZnO的協(xié)同作用下炭化成對光吸收性能強的分級多孔碳,可用于從廢水或海水中獲取淡水,該分級多孔碳對金屬離子的去除效率高達99.9%,且在一定太陽光輻射強度下蒸發(fā)率達1.51 kg/(m2·h),在太陽能蒸汽發(fā)電領域綜合優(yōu)勢突出[65]。

基于廢舊棉炭化制得的電容性碳材料在1 A/g電流密度下充放電1 500次,電容保持率仍在90%以上[66]。通過氮摻雜可提高材料的比電容,廢舊腈綸基三維分層多孔碳材料在0.1 A/g電流密度下充放電50次,電容保持在1 200 mA·h/g[67]。這類材料均表現(xiàn)出優(yōu)異的電化學性能,是理想的電極材料。更進一步利用天然蠶絲廢棄織物制備負載ZnCo2O4的炭化蠶絲織物,不僅可用作鋰電池的負極,還表現(xiàn)出可折疊柔韌性和變形恢復性能,為柔性儲能設備開發(fā)提供材料[68]。

5 結(jié)束語

廢舊紡織品的回收利用是一個系統(tǒng)工程,回收處理方式多樣,隨著人們對社會、環(huán)境、經(jīng)濟關注度的提升,資源化循環(huán)利用成為紡織閉環(huán)中必不可少的環(huán)節(jié),但實際運作中工藝條件要求高、操作流程長、回收效率低下成為資源化循環(huán)利用落地生產(chǎn)的絆腳石,當面對數(shù)量龐大、結(jié)構復雜的回收對象時,現(xiàn)有條件無法做到精細化管理,因此,快速、有效的綜合評估系統(tǒng)成為回收處理的前提。聯(lián)合物聯(lián)網(wǎng)分析、激光掃描、圖像識別、紅外光譜鑒別、機械自動分離以及大數(shù)據(jù)云計算等多個領域技術,實現(xiàn)未知樣品的定向分揀和回收方案專項設計,從而推動資源化循環(huán)利用的工業(yè)化進程。盡管當前廢舊紡織品回收體系尚未完善,但隨著“政、產(chǎn)、學、研、用”五位一體,未來的紡織產(chǎn)業(yè)終將成為環(huán)境親密型生態(tài)工業(yè)。