基于fsFBG傳感器的SRM粘接界面服役狀態監測

齊重陽,常新龍,張有宏,胡 寬,孟云蛟,王 震,朱雪蒙

(火箭軍工程大學 導彈工程學院, 西安 710025)

1 引言

固體火箭發動機(SRM)藥柱在復雜應力情況下會出現嚴重變形、局部裂紋、殼體/絕熱層/襯層/藥柱等層間粘接界面脫粘等問題,以上結構損傷可能會直接導致導彈點火發射時發生意外事故,造成嚴重性災難。作為固體型號導彈最核心的部件,SRM的結構健康監測對于整彈的可靠性、安全性和經濟性有著重要意義。若能通過對SRM進行監測,及時、準確地發現結構中出現的損傷,就能有效保證其結構完整性,從而避免發生災難性事件。目前,SRM常用的結構健康監測方法有解剖實驗法、無損探傷法及模型分析法。以上傳統方法雖然可以對SRM進行檢測,但是不能準確預估整個批次所有發動機的服役壽命,導致尚能服役的發動機提前退役,造成巨大的經濟損失。若將傳感器植入到發動機中,實時監測發動機內部載荷變化和狀態數據,就可以根據這些數據對發動機的健康狀態進行監測。此監測方法具有較高的實時性和可靠性,同時可以利用對制造、貯存、使用全壽命周期的實時在線監測數據,優化發動機的設計,從而全面提高發動機制造技術。目前,用于植入SRM粘接界面的應力傳感器是國內外研究的熱點。

推進劑/襯層/絕熱層(PLI)界面粘接應力能夠直接表明推進劑裝藥的敏感缺陷和累計損傷,是推進劑裝藥健康狀態的指示劑。國內外眾多學者研究了應變片式(dual bond stress and temperature,DBST)傳感器在裂紋和脫粘等裝藥缺陷診斷監測上的應用。但應變片式傳感器工作時容易引入電流等危險因素,對于推進劑這類含能材料,很小的電流就存在非常大的安全隱患。光纖傳感器具有不受電磁干擾、靈敏度高、可靠性好、質量輕、體積小、可實現遠距離遙測等特點而在傳感領域受到了眾多關注。正因具備這些特點,光纖傳感器非常適合植入SRM對其進行結構健康監測。

目前,光纖傳感器領域中光纖光柵(FBG)傳感器應用最為廣泛。其中,相比相位掩模技術制作的FBG,飛秒激光逐點直寫光纖光柵(fsFBG)可實現透過涂敷層直接制造,不損害光纖涂敷層,因此耐疲勞性遠遠高于普通FBG,使得對fsFBG封裝失敗率更低,封裝改造總體成本更低,壽命更長。

本文分析了基于fsFBG傳感器進行粘接界面健康監測的工作原理,對裸fsFBG傳感器進行聚合物封裝。通過應力傳感性能測試,研究了聚合物封裝fsFBG傳感器埋入推進劑/襯層界面的響應,更好地實現監測推進劑/襯層粘接界面服役時的健康狀態。

2 埋入推進劑/襯層界面的fsFBG傳感特性分析

2.1 fsFBG傳感器的工作原理

光在光纖纖芯中通過在纖芯與包層中反射以折線形式傳播。光纖纖芯在光柵段折射率沿軸向呈周期性調制,光柵相當于一個反射鏡,光從寬帶光源進入光纖后,到達光柵區域,滿足光纖布拉格光柵條件的光將被反射,形成反射譜,而其他光將透射過去形成投射譜。當外界環境(應變、溫度等)作用到fsFBG上時,會引起反射譜變化,即引起反射譜中心波長發生漂移,但譜形不會改變。光纖光柵對外界物理量的傳感是通過外界物理量作用到光纖光柵上,使光纖光柵的柵格周期或纖芯的折射率發生變化,通過建立反射譜中心波長的變化與外界環境作用量之間的數學關系,即可實現利用光纖光柵對外界環境作用量的監測,起到傳感器的作用。

fsFBG反射譜的中心波長表達式為:

=2

(1)

式(1)中:為Bragg中心波長;為光纖纖芯有效折射率;為光柵柵格周期。當fsFBG受到外界環境作用時,會引起與的變化,進而導致發生漂移,通過對漂移量的測量,實現對外界環境作用量大小的檢測。

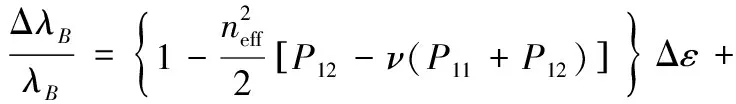

在僅考慮軸向應力和溫度作用情況下,Bragg中心波長漂移量Δ可以表示為:

(+)Δ+ΔΔ

(2)

式(2)中:為光纖纖芯的泊松比;,分別為纖芯與包層的彈光系數;為纖芯材料的熱膨脹系數;為熱光系數;為溫度-應變系數;Δ是溫度變化量;Δ是應變變化量。以上系數都是與光纖材料有關的常數。

當fsFBG傳感器受到軸向應變時,光柵周期和光纖的彈光效應產生一定的變化,從而使fsFBG反射譜對應的中心波長產生漂移,fsFBG所受應變與其中心波長漂移量有良好的線性關系。

2.2 基于fsFBG的粘接界面應力傳感器的工作原理

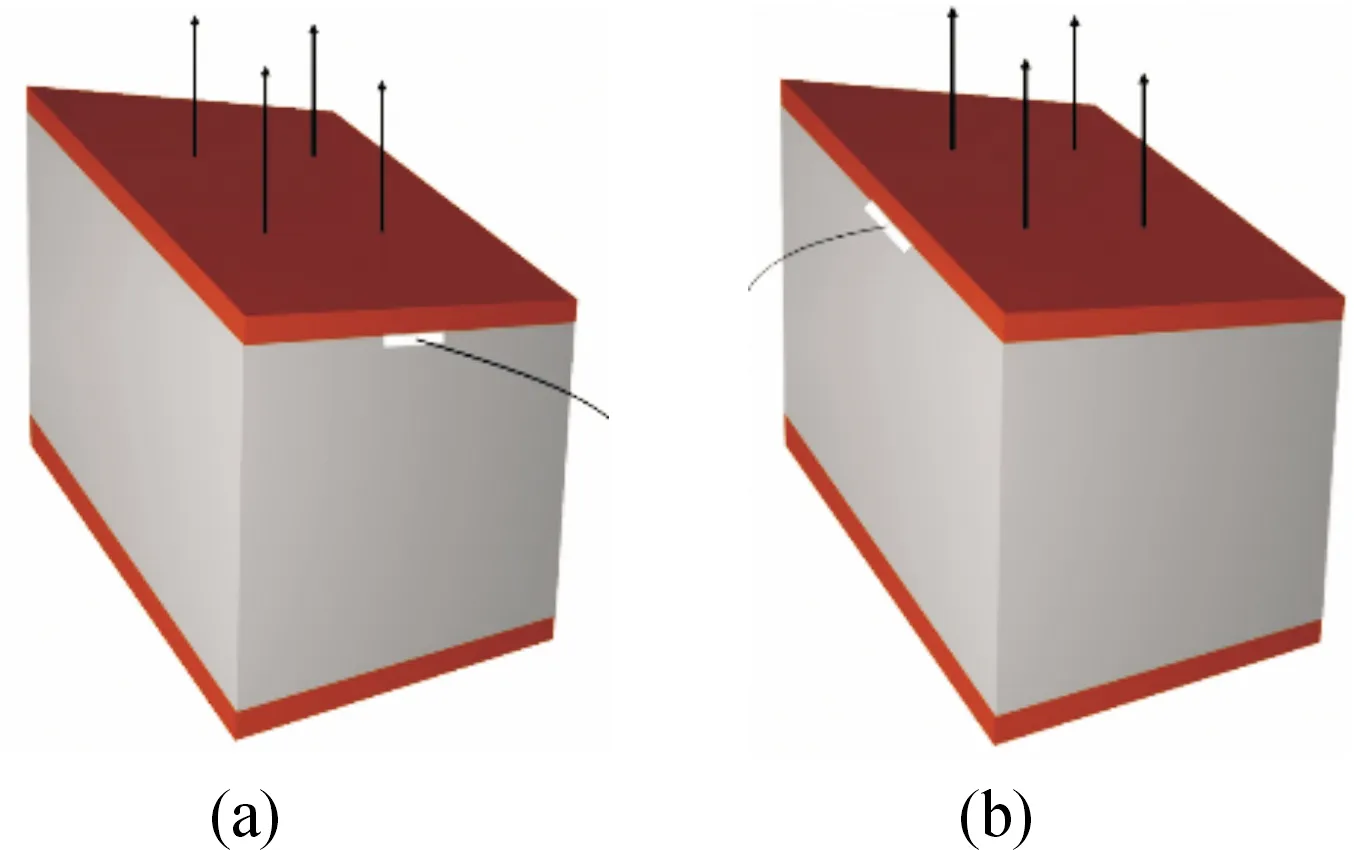

推進劑/襯層/絕熱層界面脫粘是固體火箭發動機常見的失效模式之一,相較于襯層/絕熱層界面,推進劑/襯層的粘接界面更容易出現界面脫粘。粘接界面的主應力方向垂直于粘接界面,即“扯離”方向。垂直方向的主應力是造成脫粘也是脫粘需要檢測應力的方向。若將傳感器布置在粘接界面,實時監測界面應力狀態,從而獲得層間狀態參數,就可以為發動機藥柱的壽命評估與健康監測提供重要信息。值得注意的是fsFBG傳感器對沿光纖軸向的應力較為敏感,若將fsFBG傳感器垂直安裝于界面層,如圖1(a)所示,雖符合fsFBG傳感器的傳感特性,但是會破壞藥柱的結構完整性并且安裝工藝難度較大,因此圖1(b)所示fsFBG傳感器的安裝方法更符合條件。

裸光纖在埋入粘接層的過程中極易損壞。對于分布式傳感網絡中多個光纖光柵串聯的情況,某一處光纖光柵的損壞可能會造成整個傳感網絡的失效。為了實現將界面粘接應力轉換為傳感器的軸向應力、提高傳感器敏感度以及保護光纖傳感器,需要對fsFBG傳感器進行封裝。

圖1 fsFBG傳感器界面布置示意圖

fsFBG傳感器的封裝應滿足如下原則:

1) 埋入傳感器后不能影響發動機結構和力學特性,傳感器應盡量體積小、質量輕并與層間材料能夠很好相容;

2) 由于藥柱為含能材料,為保證安全,傳感器應不引入電流等危險因素;

3) 埋入的傳感器在發動機制造過程中應有較高的存活率,便于工藝生產,且長期貯存后仍具有較高的可靠性與穩定性;

4) 能夠監測發動機生產與貯存期間粘接界面溫度與應力應變參數,并具有較好的敏感度。

綜合以上原則,本文采用低模量、高泊松比的聚合物對fsFBG進行封裝。

3 fsFBG傳感器的封裝

考慮到光纖光柵比較脆弱的特點以及可能進行單個或者多個光纖光柵封裝而導致封裝傳感器長度不確定,因此選用拼接式的封裝模具,封裝模具如圖2所示。該模具主要結構組成件有鋁合金軌道、磁性夾具、固定螺栓、以及聚四氟乙烯模具。聚四氟乙烯模具上的凹槽用來放置聚合物,磁性夾具用來固定光纖光柵,固定螺栓將磁性夾具固定在鋁合金軌道上。

圖2 fsFBG傳感器拼接式封裝模具實物圖

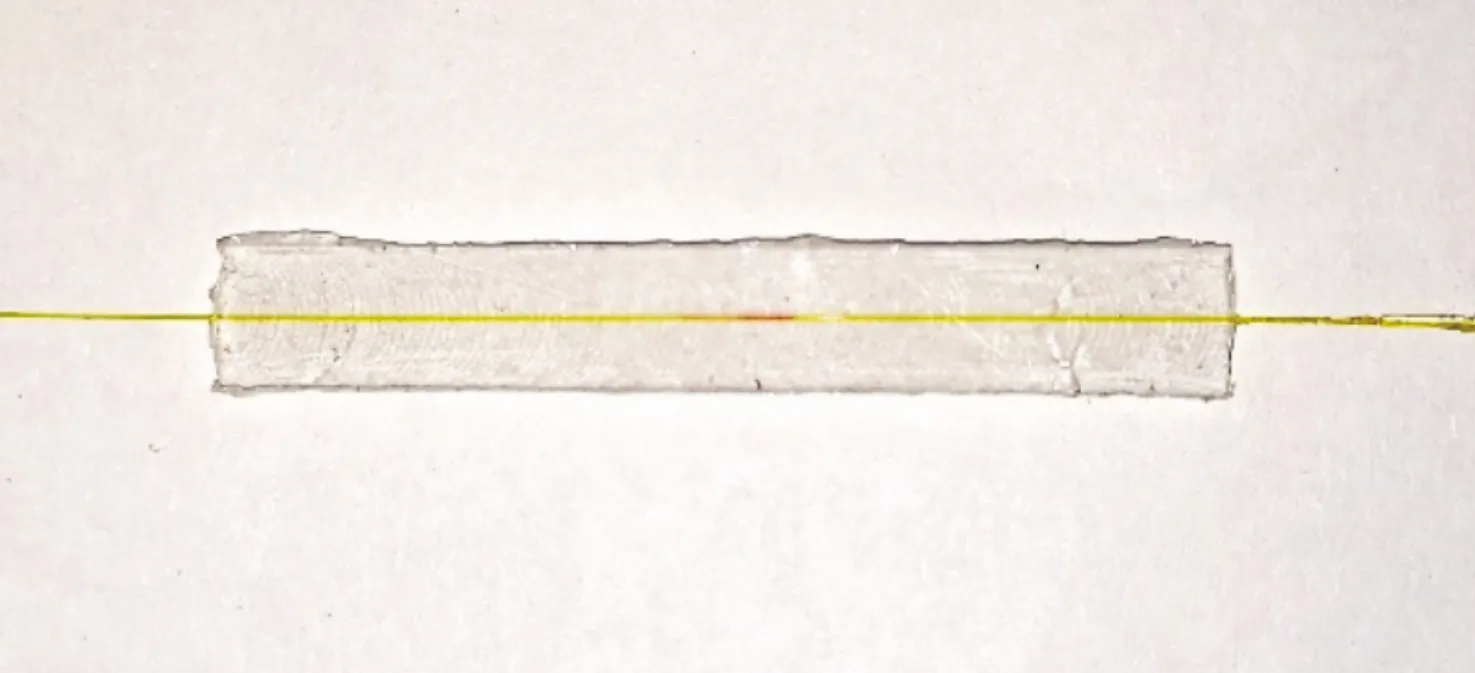

本文對fsFBG傳感器進行封裝的聚合物選用PDMS(聚二甲基硅氧烷)材料,它是一種熱固化材料,固態的PDMS具有低的楊氏模量和高的泊松比等力學性質。固化前PDMS以粘稠的液態形式存在,包括基本組分和固化劑2個部分,根據力學性能的需要,調節2種成分的配比來控制固化后材料的模量。本文選用基本組分和固化劑的比例(7∶1)對其進行配比,將混合后的液態PDMS倒入模具后放入烘箱進行固化,固化溫度為120 ℃,固化時間2 h。單個光纖光柵聚合物封裝后的fsFBG傳感器規格為40 mm×6 mm×1.5 mm,如圖3所示。

圖3 PDMS封裝的fsFBG傳感器示意圖

參照QJ 916-85,將同樣配比的液態PDMS倒入啞鈴狀聚四氟乙烯模具中,采用傳感器相同的固化條件,并對固化后的啞鈴狀試件在拉伸試驗機上進行測試。經測試,本文所設置配比下的PDMS模量約為6.14 MPa。

通過聚合物封裝,不僅可以將界面粘接應力轉換為傳感器的軸向應力,而且可以對fsFBG起到很好的保護作用,提高埋入層間的成活率。聚合物封裝后的fsFBG傳感器變成了一個側向傳感器,便于在發動機燃燒室內安裝布置,易于組成多點測量的分布式傳感網絡,滿足監測要求。

4 推進劑/襯層界面粘接試件的制作

為了研究粘接界面在受到載荷作用下埋入聚合物封裝fsFBG傳感器響應,制作了推進劑/襯層粘接試件,傳感器位于推進劑和襯層之間。試件制作流程為:首先對拉伸鋼件粘接面進行表面處理,然后在表面涂敷襯層料漿,襯層半固化后,把表面處理過的聚合物封裝fsFBG固定在襯層表面,最后按照裝藥條件進行推進劑的澆注和固化。

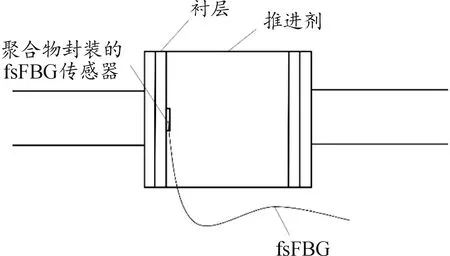

設計的聚合物封裝fsFBG傳感器在發動機界面試件中埋入位置如圖4所示。發動機界面試件粘接界面規格為40 mm×40 mm。

圖4 埋設聚合物封裝fsFBG傳感器的粘接試件

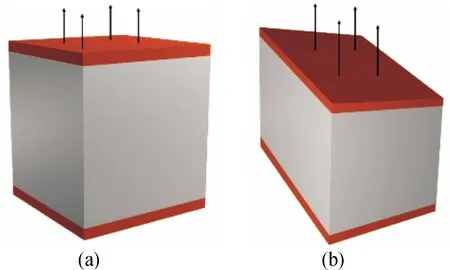

實際服役狀態中,SRM界面層不僅受到垂直于拉伸界面的應力,受到復雜應力作用時fsFBG傳感器的響應信號同樣需要考慮。本文借鑒矩形試件拉伸試驗,設計了具有不同傾斜角度的界面拉伸試件,用拉伸試件傾斜角度的不同來模擬粘接界面受到不同角度的拉應力載荷,對不同拉伸角度應力狀態下的傳感器響應進行了分析。傾斜拉伸實驗中埋入的傳感器所受應力場比較復雜,弄清不同方向應力與傳感器響應之間的關系是利用fsFBG進行SRM健康狀態監測的前提。

圖5(a)為拉伸方向垂直粘接界面方向,圖5(b)為粘接界面與拉伸方向有一定夾角。根據力學知識,可以將拉伸應力分解為垂直粘接面和平行粘接面2個方向的應力,據此可以模擬拉伸和剪切同時作用在粘接面的情況。

圖5 界面拉伸試件示意圖

由于聚合物封裝的fsFBG傳感器為長條形,因此將傳感器埋設方式分為平行于傾斜方向和垂直于傾斜方向2種狀態,如圖6(a)和圖6(b)所示。

圖6 界面拉伸試件中傳感器埋設方向示意圖

5 實驗過程

本實驗所使用光纖光柵傳感系統為MicronOptics公司的SM130光纖光柵傳感解調儀,波長檢測范圍為1 510~1 590 nm,分辨率小于1 pm,波長測量你重復精度為2 pm,掃描頻率為1 kHz,輸入功率檢測范圍為-60~-20 dB。

為了模擬推進劑/襯層粘接界面服役狀態下的應力應變狀態,研究聚合物封裝的fsFBG傳感器埋入界面粘接試件在復雜應力狀態下傳感器的響應,進行了室溫條件下(22±2 ℃)試件粘接性能試驗及傾斜界面粘接試件拉伸應力狀態下傳感器的響應測試。

埋入式傳感器的固體火箭發動機健康檢測技術的首要問題是埋入傳感器不能對發動機本身的結構強度造成重大影響。目前,粘接強度是判斷埋入式傳感器對固體火箭發動機結構完整性影響的重要性能指標。因此,參照QJ2038.1《固體火箭發動機燃燒室界面粘接強度測試方法扯離法》對界面粘接試件進行拉伸試驗。界面垂直試件粘接性能實驗表明,本文所制作的埋入式傳感器試件襯層與推進劑層間的粘接強度為0.64 MPa,滿足大多數廠家要求的粘接強度不小于0.6 MPa的標準,從強度上說明本文所制作試件的可行性。

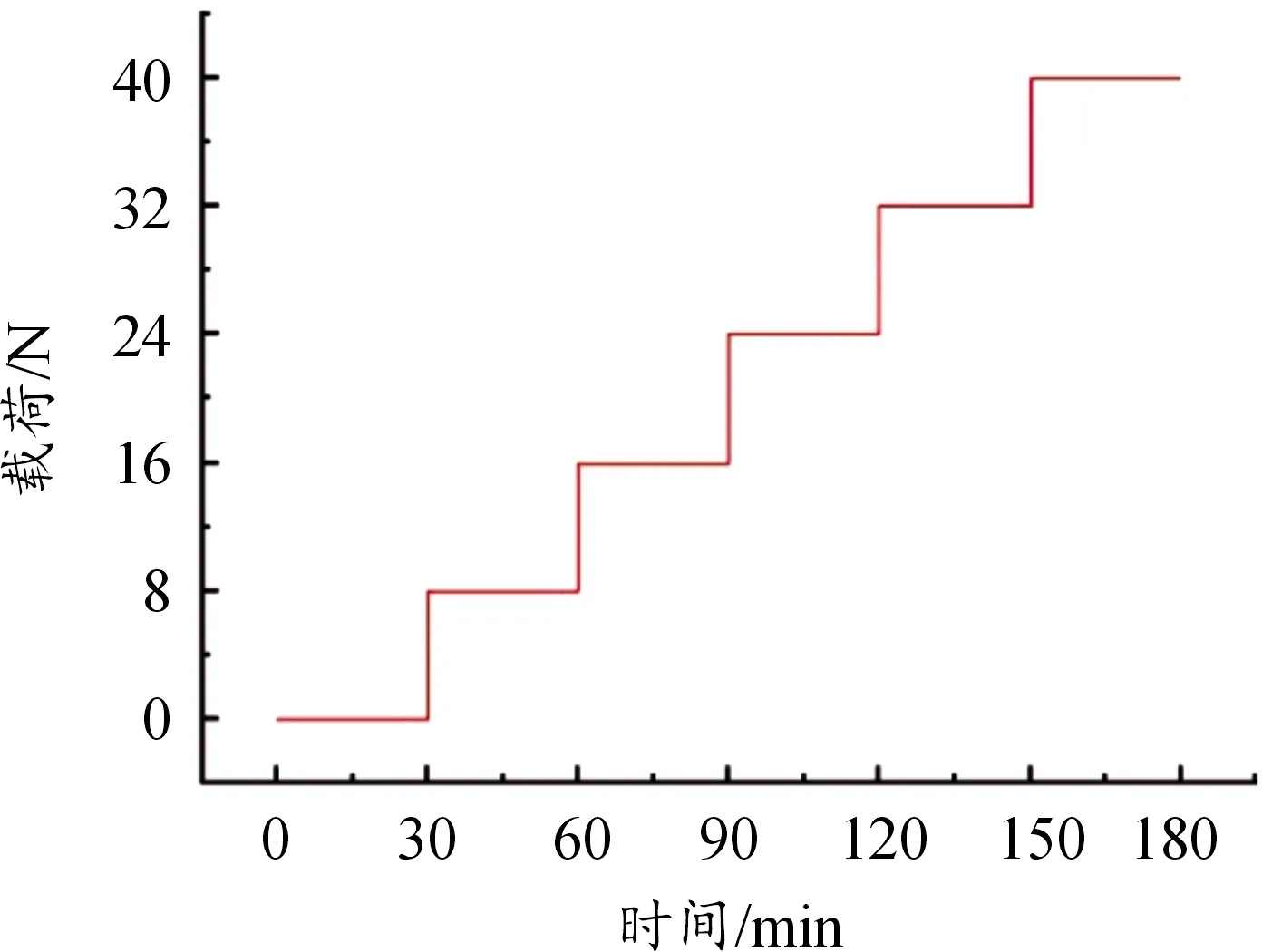

本文分別設置傾斜角度為0°、15°、30°、45°的傾斜面。傾斜角度為0°時拉伸載荷垂直粘接界面,即如圖5(a)所示,這種情況下將傳感器平行埋入傾斜面和垂直埋入傾斜面2種狀態等同,因此設置一個0°傾角試件,其他每個角度分別設置傳感器平行埋入傾斜面與垂直埋入傾斜面2個試件,共有7個試件。將制作好的試件分別進行階梯式加載試驗,最大加載量為40 N,分5次加載,每步增加8 N,加載方式為懸掛重物加載。加載試驗方法如圖7所示。

圖7 階梯式加載試驗方法示意圖

由于推進劑、封裝聚合物以及絕熱層為粘彈性材料,每步加卸載完成時粘接力會隨時間變化。因此試驗過程中,每個加卸載完成后待傳感器中心波長穩定時再進行數據記錄,試驗裝置如圖8所示。

圖8 多角度應力載荷拉伸試驗裝置圖

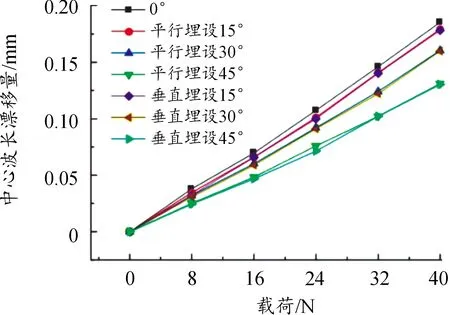

實驗的拉應力增大時,光纖光柵中心波長逐漸減少,加載中傳感器中心波長漂移量與載荷關系如圖9所示。

圖9 應力載荷與fsFBG中心波長漂移量關系曲線

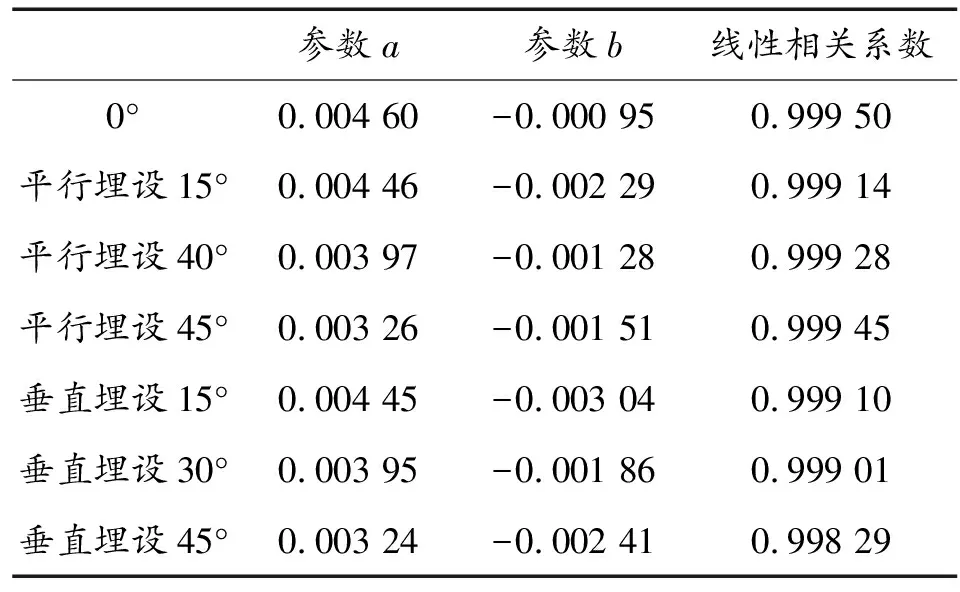

為了找出不同傾斜角度拉伸情況下fsFBG傳感器響應數據之間的關系,對各組試驗數據進行線性擬合(=+),得到擬合結果如圖10所示。

圖10 應力載荷與中心波長漂移量線性擬合曲線

擬合數據參數與線性相關系數如表1所示。

表1 擬合參數與線性相關系數

通過線性擬合結果可以看出,線性度均高于0.99,表明光纖光柵平均中心波長與拉應力之間存在良好的線性關系。對比每組擬合數據的值,發現:等于其傾斜角度的余弦值,等于垂直粘接界面方向的載荷分量與拉伸載荷的比值。其中,值代表中心波長隨負載增量的變化,據此可以得出結論:fsFBG傳感器中心波長的變化只與垂直于粘接界面方向的載荷分量有關,從而證明本文所提出的聚合物封裝fsFBG傳感器埋入界面粘接試件后,45°傾斜以下拉伸可以滿足檢測要求。

6 結論

1) 采用低模量、高泊松比的聚合物對fsFBG進行封裝后埋入SRM界面,不破壞SRM結構的完整性,并可以提高傳感器在發動機制造過程中的存活率,工藝便于生產,長期貯存后仍具有較高的可靠性與穩定性。

2) 室溫下試件粘接性能試驗表明:所用埋入聚合物封裝fsFBG傳感器的粘接試件滿足界面粘接強度要求,符合SRM行業驗收標準,應用于SRM的界面應力檢測是可行的。

3) 室溫下粘接試件拉伸性能測試表明:光纖光柵中心波長隨拉應力載荷增大而減小,fsFBG傳感器中心波長漂移量與施加的應力載荷具有線性關系。粘接試件具有傾斜角度時拉伸試驗結果表明:fsFBG傳感器中心波長的變化只與垂直粘接界面方向的載荷分量有關,聚合物封裝fsFBG傳感器埋入界面粘接試件后滿足實際服役檢測要求。