硅烷化SiO2涂層的制備及其性能研究*

韓洪興,趙 磊,韓 春,史紀村,崔朋勃,朱向輝

(1. 新鄉學院 土木工程與建筑學院,河南 新鄉 453003;2. 河南省建筑科學研究院有限公司, 鄭州 450053)

0 引 言

混凝土作為復雜混合物,在制備過程中會產生一定數量的缺陷,加之自身的孔隙、微裂紋等,易受外部環境發生侵蝕破壞,造成大量的經濟損失[1-4],因此,對其性能也提出了更高的要求。為了防止外部水分進入混凝土內部,許多學者對混凝土表面的疏水涂層進行了大量試驗研究[5-7],采用增透膜來降低光學表面的反射,如Mahadik等[8]、Wang等[9]。溶膠-凝膠法制備的增透膜因其操作簡單、成本低,適用于各種形狀和尺寸的襯底,引起多數科研工作者的關注[10-12]。Zhang等[13]采用有機-無機雜化法和表面修飾法對SiO2進行了改性,提高了堿性催化SiO2增透膜光學性質的穩定性。SiO2表面修飾法因修飾操作簡單、效果好、價格低等優點受到關注,常采用的修飾材料為氫硅油[9]、六甲基二硅氮烷[14]、3-氨丙基三乙氧基硅烷[15]、γ-甲基丙烯酰氧基丙基三甲氧基硅烷[16]等。目前以KH-570偶聯劑作為表面修飾的研究較多[17-18],但主要側重于硅烷化偶聯劑摻量,沒有考慮界面自組裝硅烷化SiO2涂層的研究。

本文采用溶膠-凝膠法、界面自組裝方法,分別制備了硅烷化SiO2顆粒和硅烷化SiO2涂層,探究了不同KH-570摻量、涂層數對表面疏水性能的影響,分析了疏水復合材料的接觸角、微觀結構和材料成分,為疏水涂層的設計提供理論依據和有效指導。

1 實 驗

1.1 實驗材料

實驗材料:SiO2顆粒(粒徑為10 nm,比表面為15.626 m2/g)購于新沂市萬和礦業有限公司;NH3·H2O購于天津市德恩化學試劑有限公司;KH-570偶聯劑、PH試紙和移液管均購于國藥集團化學試劑有限公司;甲醇(密度為0.791~0.793 g/mL)購于天津市光復科技發展有限公司;純凈水為實驗室自制,簡稱水。

1.2 硅烷化SiO2顆粒的制備

首先,將一定量甲醇和KH-570偶聯劑依次加入錐形燒杯中;接著選用氨水調整混合液為強堿性,即pH值=10;其次,采用定量SiO2顆粒倒入錐形燒杯進行磁力攪拌,加熱溫度設為90 ℃,攪拌時間為4 h;然后,取出硅烷化SiO2混合溶液分別裝入多個試劑管中,放入TG16型高速離心機分離,轉速設為8 000 r/min,時間設為10 min;最后,分離后的硅烷化SiO2混合溶液放入SX-4-10型箱式電阻爐烘干,溫度設為150 ℃,時間設為30 min。

1.3 硅烷化SiO2涂層的制備

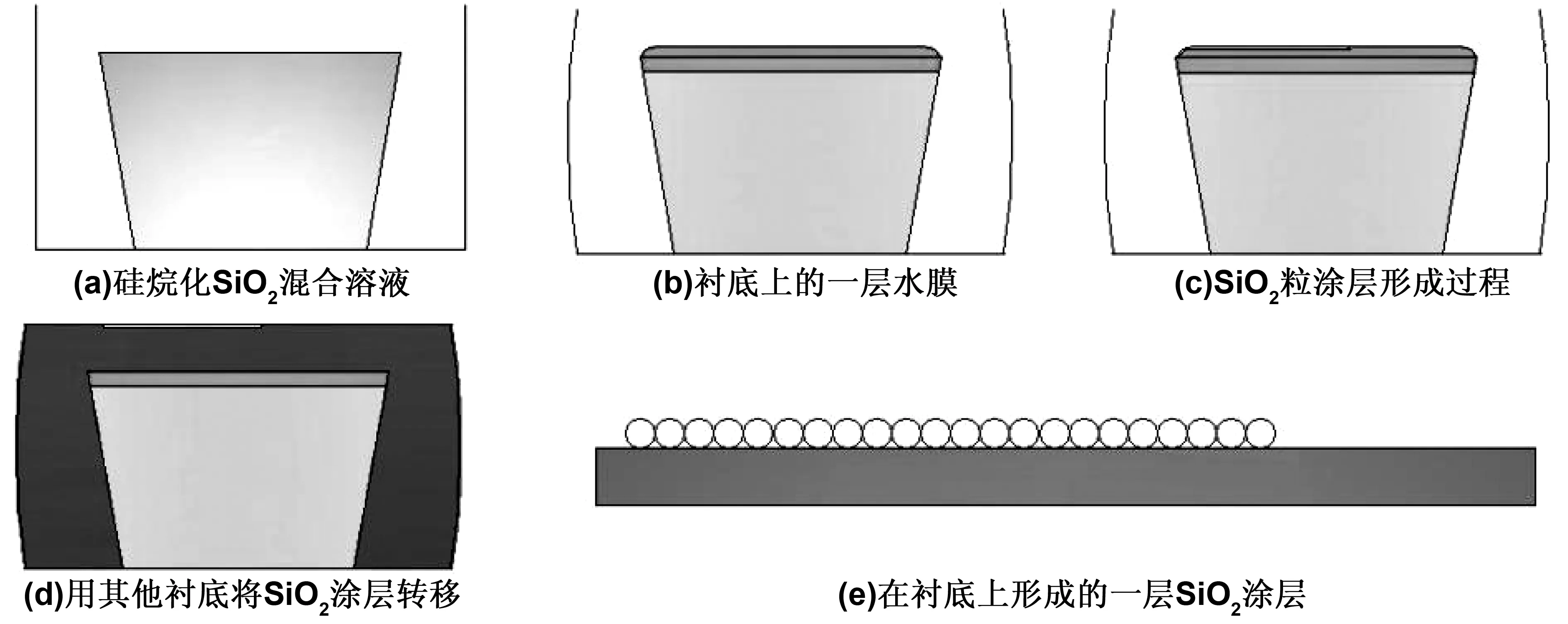

在SiO2顆粒氣液界面自組裝實驗中,SiO2顆粒利用酒精的揮發作用,將其在水膜表面鋪展開。該材料在自身浮力和酒精揮發的共同作用下,排列到氣液界面上,形成具有規律的陣列結構。制備SiO2涂層的工藝,如圖1所示。

首先,量取30 g硅烷化SiO2顆粒按1∶1∶1的比例溶解到酒精和純水的混合液中,放入超聲振蕩儀中振蕩30 min,形成均勻的混合液,如圖1(a)所示;其次,在普通親水玻璃襯底上滴一層水膜,水膜均勻鋪展在襯底上,如圖1(b)所示;再次,取出大約50 μL的SiO2顆粒混合溶液從水膜的一端滴向另一端,在乙醇蒸發力的作用下,SiO2顆粒在水膜表面上自組裝形成一層涂層,如圖1(c)所示;然后,將容器注入一定量的純凈水之后,SiO2涂層將從襯底表面分離,重新漂浮在注入的水膜表面,如圖1(d)所示;最后,采用導電玻璃將其打撈上來,放入恒溫干燥箱中干燥,在襯底上形成的一層均勻硅烷化SiO2涂層,如圖1(e)所示。再次重復上述實驗,制備出二層、三層、四層和五層硅烷化SiO2涂層。

圖1 SiO2涂層制備工藝示意圖

2 結果與討論

2.1 硅烷化SiO2的疏水性

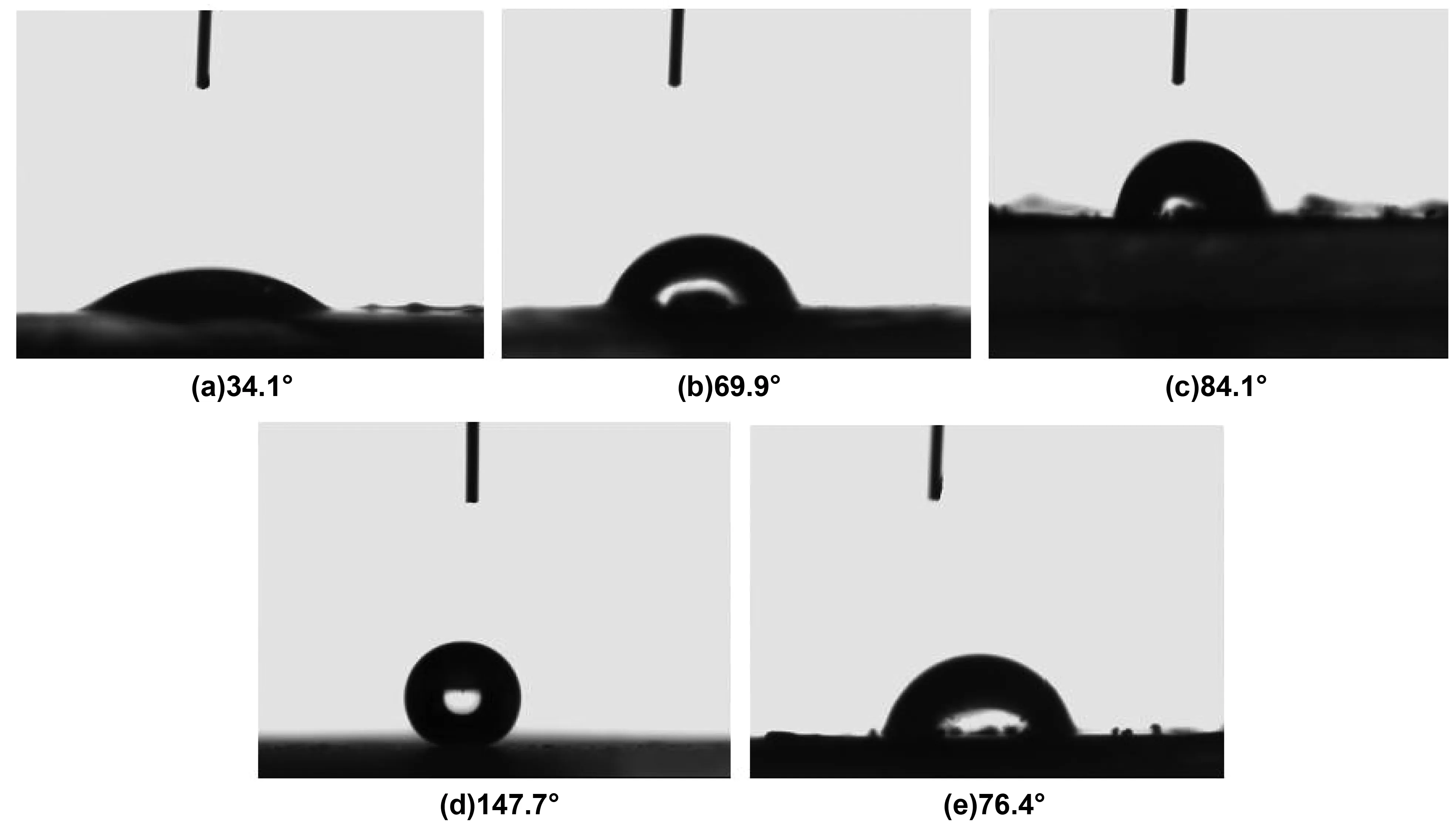

為了研究KH-570在SiO2表面的接枝密度對其顆粒表面疏水性的影響,采用報道的方法測得不同改性程度的SiO2顆粒在KH-570偶聯劑摻量下的接觸角[19-20],圖2為5種KH-570偶聯劑制備樣品表面的接觸角。

圖2 5種KH-570偶聯劑制備樣品表面的接觸角

從圖2可見,隨著KH-570偶聯劑接枝密度的增加,硅烷化SiO2顆粒表面的接觸角先增加后減小,當KH-570偶聯劑摻量為1.5 mL時,接觸角為147.7°,材料表面的接觸角最大,接近超疏水狀態,結果優于相關文獻[21]的研究成果。對于未改性SiO2顆粒的接觸角僅為15°,這是由于SiO2顆粒表面存在大量親水基團(Si-OH),改性SiO2顆粒變得疏水的原因是表面的官能團和顆粒表面的粗糙度發生變化[21];當KH-570偶聯劑摻量小于1.5 mL時,接觸角低于147.7°,原因是水解產生的硅醇不能與SiO2表面的-OH完全形成氫鍵,KH-570偶聯劑未能完全發揮改性作用;當KH-570偶聯劑摻量超過1.5 mL時,KH-570偶聯劑水解產物與SiO2表面的-OH形成低聚物[15],SiO2顆粒再次發生團聚,改性效應降低。

2.2 硅烷化SiO2涂層的疏水性

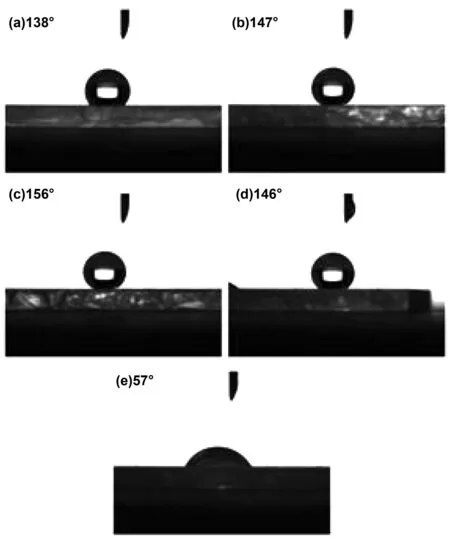

在本實驗中,采用1.5 mL KH-570偶聯劑制備的硅烷化SiO2顆粒為研究對象,以界面自組裝的方法制備了不同層的硅烷化SiO2涂層,圖3為不同層的硅烷化SiO2涂層的接觸角。

圖3 不同層的硅烷化SiO2涂層的接觸角

從圖3(a)可知,當硅烷化SiO2顆粒為第1涂層時,接觸角大小約為138°,小于1.5 mL KH-570偶聯劑制備涂層的接觸角,原因是硅烷化SiO2顆粒在自組裝過程中,可能在某些區域產生多個缺陷,個別區域沒有覆蓋硅烷化SiO2顆粒導致。接著將該涂層在恒溫控制箱中烘烤1 h后(溫度為80 ℃),硅烷化SiO2涂層在襯底上得到固化,再次采用界面自組裝的方法制備第2層硅烷化SiO2涂層,接觸角達到147°,如圖3(b)所示,原部分沒有完全覆蓋區域被硅烷化SiO2涂層覆蓋,接觸角得到改善;重復上述實驗,涂層數為3層時,表面的接觸角約為156°,達到超疏水狀態,實現超疏水SiO2涂層的制備,如圖3(c)所示;隨著硅烷化SiO2涂層數的繼續增加,其表面的接觸角逐漸下降,如圖3(d)和(e)所示,原因是硅烷化SiO2顆粒覆蓋越厚,會導致原有部分凸起的地方逐漸被填充,另外一個原因是顆粒之間的相互作用力降低。

2.3 不同層數的硅烷化SiO2顆粒的微觀結構

為了對比不同層的硅烷化SiO2涂層的表面結構,圖4為不同層的硅烷化SiO2涂層的掃描電鏡圖。從圖4整體可以看出,隨著硅烷化SiO2涂層數的增加,對襯底的覆蓋程度也不斷提高;由4(a)可知,硅烷化SiO2顆粒有一些團聚的顆粒覆蓋,大部分襯底裸露,分布均勻性較差;當涂層數為2層時,硅烷化SiO2顆粒基本覆蓋整個襯底,部分區域出現缺陷,接觸角得到明顯改善,見圖4(b);隨著涂層數的繼續增加,當硅烷化SiO2涂層為3層時,整個襯底被硅烷化SiO2涂層完全覆蓋,實現在玻璃襯底上超疏水表面涂層,見圖4(c);當涂層數為4層和5層時,從微觀結構來看,硅烷化SiO2涂層覆蓋率更高,表面的粗糙程度下降,顆粒間的相互作用力較少,導致其接觸角逐漸變小,見圖4(d)和(e)。

圖4 不同層的硅烷化SiO2涂層的掃描電鏡圖

3 結 論

采用溶膠-凝膠法和界面自組裝方法,分別制備了硅烷化SiO2顆粒和具有可控層的硅烷化SiO2涂層,探討了KH-570摻量、涂層數量對其表面疏水性的影響,研究了疏水復合材料的接觸角、微觀結構和涂層材料成分,主要研究結果如下:

(1)采用溶膠-凝膠法制備的硅烷化SiO2顆粒,隨著KH-570偶聯劑接枝密度的增加,硅烷化SiO2表面的接觸角呈現先增加后減小趨勢,KH-570偶聯劑為1.5 mL、pH值=10時,表面的接觸角達到147°。

(2)采用界面自組裝法制備的硅烷化SiO2涂層,隨著涂層數量的增加,襯底表面的接觸角先增加后下降,硅烷化SiO2涂層為3層時,接觸角為156°,達到超疏水狀態。

(3)在微觀結構下,硅烷化SiO2涂層厚度為3層時,顆粒分布較為均勻,空洞最小,整個襯底被硅烷化SiO2涂層完全覆蓋,而硅烷化SiO2涂層厚度為4層和5層時,硅烷化SiO2涂層覆蓋率更高,表面的粗糙程度明顯下降。