石墨烯/聚氨酯復合材料的制備及其力學性能分析*

雷 東,劉 錕,楊富康,裴坤坤,胡國新,高寒陽

(1. 杭州電子科技大學 機械工程學院,杭州 310018;2. 上海交通大學 機械與動力工程學院,上海 200240)

0 引 言

由于聚氨酯具有優異的耐環境性能和耐油性能,在海洋開發等工業生產中受到廣泛應用[1]。并且聚氨酯易于改性,通過改變合成原料[2-4],或加入各種有機[5]、無機[6]填料及多種納米粒子[7],能顯著改變聚氨酯性能,使其廣泛適用在油氣管纜、限彎器和船舶隔振等器件中。石墨烯作為一種性能優異的新興碳材料,受到科研人員的廣泛關注,以石墨烯為填料可大幅度改善聚氨酯的力學性能[8-9]。海底油氣管纜等要求材料具備較高的強度、韌性、耐磨性和耐低溫性。而在聚氨酯眾多體系中PTMG體系具有良好的耐水性[10]、耐低溫性和耐磨性[11],并且在NCO基相同的情況下,PTMG2000比PTMG1000具體更好的彈性和伸長率,但缺點是其拉伸強度較低[12]。

因此本文選用具有較強氫鍵的TDI作為硬段,PTMG2000作為軟段,MOCA為擴鏈劑,采用物理剝離的石墨烯(以下簡稱GNs)和硅烷偶聯劑改性的氧化氧化石墨烯[13]作為填料,采用原位聚合[14]的方法制備高性能復合材料。探究了石墨烯與聚氨酯相容性及其對力學性能的影響。

1 實 驗

1.1 主要實驗原料

無水乙醇,甲苯,硅烷偶聯劑(APTES), 國藥集團化學試劑有限公司;N,N-二甲基甲酰胺(DMF),上海泰坦科技股份有限公司;4,4′-亞甲基雙(2-氯苯胺)(MOCA),上海邁瑞爾化學技術有限公司;聚四氫呋喃(PTMG2000),巴斯夫(中國)有限公司;2,4-甲苯二異氰酸酯(TDI100),拜耳(中國)有限公司;氧化石墨SE2430W-N,常州第六元素材料科技股份有限公司;物理剝離石墨烯,自制。

1.2 GNs制備及氧化石墨烯改性

采用超聲輔助超臨界CO2法制備石墨烯。將天然鱗片石墨分散在溶劑中,而后加入裝有超聲裝置的高壓反應釜,注入CO2后加熱釜體至其處于超臨界狀態,超聲2 h后得到分散均勻的石墨烯(GNs)分散液,詳細操作過程見參考文獻[15]。

根據文獻[16],將APTES、GO(質量比2∶1)溶于乙醇水溶液中,攪拌均勻后于90 ℃下反應6 h,真空抽濾洗滌干燥,得到硅烷偶聯劑(APTES)改性的氧化石墨烯,稱之為AGO材料。

1.3 復合材料制備

按軟硬段摩爾比1∶2取計量好的PTMG2000及TDI100分別置于三頸燒瓶中真空負壓110~120 ℃條件下除水2 h后,加入AGO(0、0.3%、0.6%、0.9%、1.2%、2.0%(質量分數 )為基體材料質量的百分比),在氮氣氛圍下82 ℃保溫反應2 h后,取適量空白樣品用甲苯-二正丁胺法對-NCO含量進行檢測,達到設定值后結束反應并記錄反應時間。將120 ℃熔融后MOCA(擴鏈比0.8)與預聚體混合擴鏈,攪拌均勻,真空脫氣后倒入涂有脫模劑的模具中,在120 ℃烘箱中固化3 h。GNs/聚氨酯復合材料制備同上。

2 測 試

溶脹平衡實驗參照文獻[17],用溶脹比Q與凝膠分數G來表示交聯密度大小。動態力學性能采用美國TA公司DMA Q800按GB/T 9870.1-2006標準測定,采用拉伸模式,測試頻率1 Hz,測試溫度-100~60 ℃,升溫速率5 ℃/min。拉伸強度、伸長率等采用電子萬能材料試驗機Instron 3365按GB/T528—2009標準測定。

3 結果與討論

3.1 溶脹平衡實驗

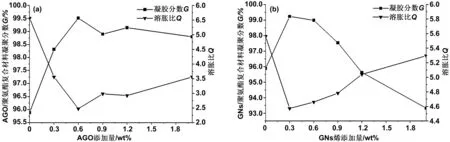

將復合材料分別浸入DMF中進行溶脹平衡實驗得到溶脹比Q和凝膠分數G。

由圖1可知,無論是加入GNs還是AGO均可使復合材料的凝膠分數G提高,同時溶脹比Q下降。并且兩組變化趨勢均為先升高后降低的趨勢。但加入過量的(即1.2%質量分數)GNs會使復合材料凝膠分數下降至低于空白組,而隨著AGO添加量的增加,凝膠分數仍能保持高于空白對照組。這是因為添加少量的GNs時,能較好的與聚氨酯的軟硬段相互嵌合,過量后GNs開始出現團聚現象,造成GNs沉積并阻礙聚氨酯軟硬段的交聯,進而影響聚氨酯性能。而硅烷偶聯劑改性氧化GNs在添加量達到2%(質量分數)時,聚氨酯體系的凝膠分數還未出現大幅的下降。這是因為AGO表面存在有大量的含氧基團和氨基,采用原位聚合方法制備聚氨酯使-NH2與-NCO發生反應,成功地將硅烷結構引入聚氨酯分子中,能有效地提高體系的交聯密度,使體系溶脹比降低55.76%。

圖1 復合材料溶脹比Q和凝膠分數G隨填料添加量的變化

3.2 力學性能分析

3.2.1 拉伸性能

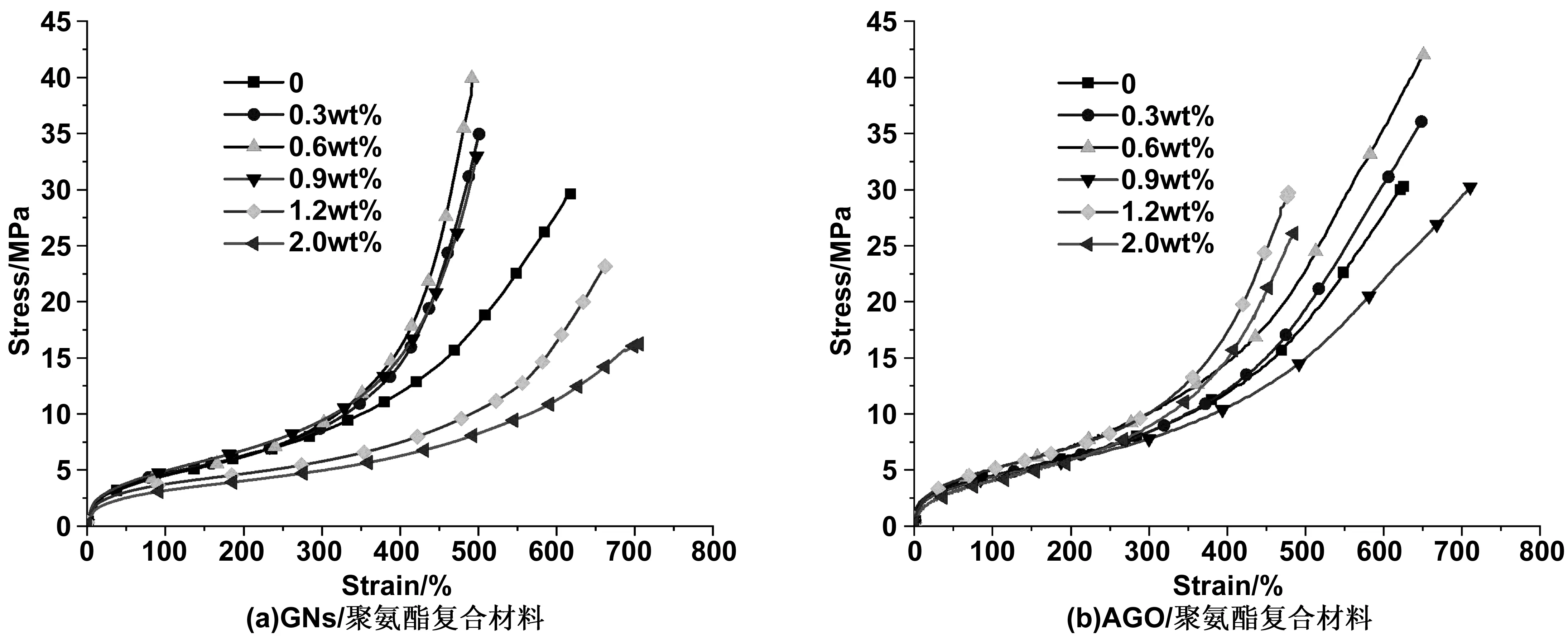

兩種復合材料的拉伸圖像如圖2所示。

圖2 應力-應變圖

由圖2(a)可知,隨著GNs含量增加,復合材料總體性能均是先增加后減少的趨勢。定伸100%、300%強度在添加量0.9%(質量分數)時達到最大為4.91、9.42 MPa,而拉伸強度和彈性模量在0.6%(質量分數)時最大為40.14、17.06 MPa;隨著GNs的含量增加, 斷裂伸長率先減小后增大,與拉伸強度總體呈現負相關的變化趨勢。其原因在于添加少量的GNs引入了適度的網狀結構并嵌合在聚氨酯軟硬段間,使交聯密度增大,軟硬段的分子鏈纏結在一起。所以在外力的作用下,分子鏈段之間更難發生相對運動,因此表現出拉伸強度的增加,斷裂伸長率減小。而當GNs含量超過0.9%(質量分數)后,兩者的相容性開始變差,體系凝膠分數下降至低于空白組,說明GNs開始在聚氨酯基體中大量的團聚且分布不均,由此造成微相分離程度降低[18]。軟硬段分子鏈相互纏結的程度下降,此時材料整體表現出軟段的韌性,由此表現出拉伸強度下降,斷裂伸長率增大。

由圖2(b)可知,隨AGO的添加量增加,復合材料總體性能指標都呈現出先增加后減小的趨勢。與GNs組相同的是定伸100%、300%和拉伸強度最大值同樣出現在添加量為0.6%(質量分數)時。與GNs組不同的是,其斷裂伸長率與拉伸強度呈現正相關的關系。在拉伸強度最大為42.01 MPa時,擁有較好的伸長率。原因是AGO與相鄰的PU鏈段之間存在強共價鍵和眾多的氫鍵,在高應力狀態下,AGO片層會相互滑過,有助于克服AGO片層之間的π-π鍵的堆積作用[19]。此外AGO中的氨基(-NH2)與聚氨酯的端基(-NCO)發生反應,生成高強度的脲鍵(-NH-C=O-NH-),成功地將硅烷結構引入聚氨酯分子中。并且AGO中的一些殘余的羥基也會與異氰酸酯基反應生成強共價鍵,例如:氨基甲酸酯鍵等[20]。因此在持續拉伸而不破壞片狀結構的完整性的情況下,氫鍵之間的相互作用和脲基、氨基甲酸酯鏈段的延展等會耗散大量的能量從而使材料獲得較強的韌性和伸長率[21],使材料表現出高強度高斷裂伸長率。載荷持續施加則會導致氫鍵的解離和其它共價鍵的斷裂,進而導致材料結構破壞,材料斷裂。而在過量添加AGO(>0.9%(質量分數))后,AGO也出現了團聚現象,造成了凝膠分數G下降但仍高于空白組。此時并沒有因團聚而像GNs組一樣表現出軟段的韌性特點,是因為此時的團聚是存在大量的化學鍵如:脲基、氨基甲酸酯基等,因而在拉伸斷裂前這些鏈段的延展等使拉伸強度呈現出繼續上漲的趨勢。但大量的團聚會造成韌性下降,因而出現了斷裂伸長率的下降。

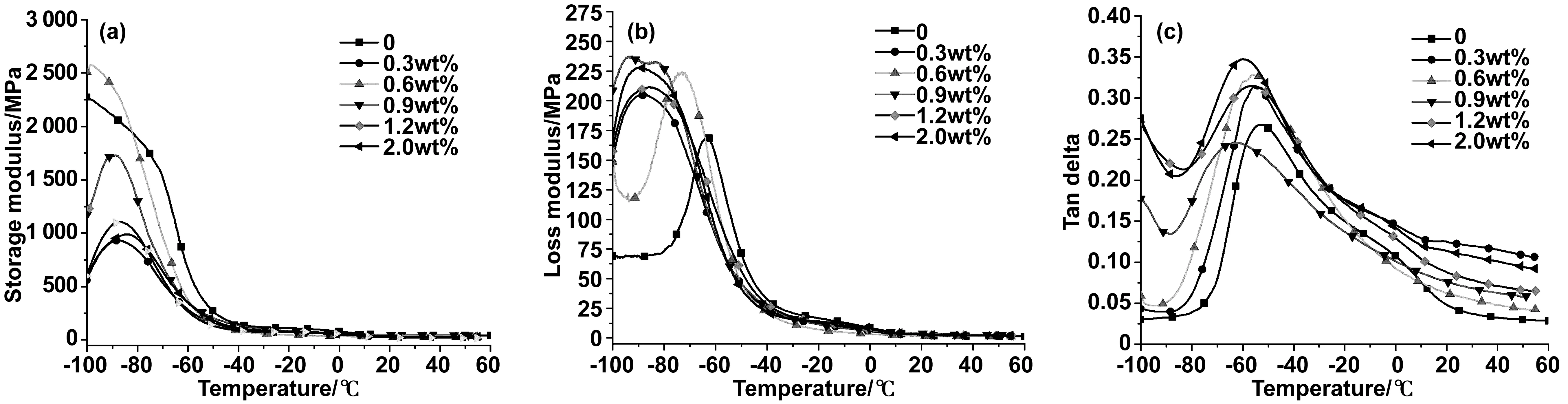

3.2.2 動態力學性能

如圖3所示,隨著GNs的添加量增加,儲能模量、損耗模量及損耗因子三者并未呈現出一致的表現趨勢。儲能模量和損耗模量呈現出先增大后減小的趨勢,而損耗因子峰值則表現出先增大再減小后又增大的趨勢。且三者峰值均未向高溫方向移動。在最優添加量0.6%(質量分數)時,三者分別較空白組分別提高11.87%、32.54%、23.51%。當添加量為0.9%(質量分數)時損耗因子峰值降低至空白組之下,且高于0.6%(質量分數)時曲線出現雙峰現象,這表明GNs與聚氨酯基體的相容性開始變差。雖然此時的損耗因子峰值有了大幅提高,但相容性變差,此時拉伸強度和體系交聯密度也急劇下降。

圖3 GNs/聚氨酯復合材料儲能模量、損耗模量、損耗因子

如圖4所示,隨著AGO添加量的增加,復合材料的儲能模量、損耗模量、損耗因子峰值三者均出現先升高后降低的趨勢。三者分別較空白組提高49.85%、265.51%、34.66%。損耗模量、損耗因子及有效阻尼溫域均向高溫方向移動。從損耗模量圖和損耗因子圖可以得出,在添加量達到2.0%(質量分數)時,均出現了雙峰現象,表明此時填料與聚氨酯基體相容性差。

圖4 AGO/聚氨酯復合材料儲能模量、損耗模量、損耗因子

4 結 論

(1)兩種石墨烯均能提高復合材料體系的凝膠分數和降低溶脹比,但隨著添加量的增加AGO組交聯密度保持率更高。

(2)兩種石墨烯均能有效提高損耗因子峰值,GNs提高23.51%,AGO提高34.66%。但 GNs不能使損耗因子峰值向高溫方向移動。

(3)隨GNs的含量增加,材料拉伸性能、動態力學性能均呈現出先增大后減小的趨勢,但斷裂伸長率呈現出相反的趨勢,在擁有較強拉伸強度時,韌性不足,斷裂伸長率較小。

(4)AGO組的拉伸強度與斷裂伸長率呈現正相關的關系,具有較強拉伸強度的同時也具有較強的韌性和斷裂伸長率。