高孔密度的泡沫銅對石蠟儲熱性能的研究*

朱孟帥,王子龍,張 華,孫向昕,周 翔

(1. 上海理工大學 能源與動力工程學院 ,上海市動力工程多相流動與傳熱重點實驗室, 上海 200093;2. 同濟大學 機械與能源工程學院,上海 201804)

0 引 言

隨著能源危機的加劇,可再生能源得到了日益發展,太陽能是最有前途的可再生能源。然而,太陽能的間歇性和不穩定性阻礙了他的進一步發展和應用[1]。相變儲熱技術彌補了太陽能時空分布的不均勻性,以其儲熱密度大、潛熱高、相變狀態穩定等優點被廣泛應用于太陽能儲能系統中。然而,由于相變材料的導熱系數較低,嚴重制約了太陽能系統的熱效率,因此提高相變材料的導熱系數一直是近年來研究的熱點[2-4]。提高相變材料導熱性能的方法包括添加多孔碳材料[5-6]、泡沫金屬[7-8]、納米粒子[9-10]和優化相變儲能裝置[11-12]等。

泡沫金屬具有密度小、傳熱面積大、導熱系數高等優點,是提高相變儲熱材料導熱系數的重要途徑之一。Thewsey等[13]使用Corsan模型和Wiedemann-Franz定律計算了6種不同孔隙率下泡沫銅的填充對復合相變材料導熱系數的影響。結果表明,復合相變材料的導熱系數隨孔隙率的減小而增大,并且導熱系數與孔隙率遵循冪函數關系。Hu等[14]采用改進的開爾文模型,通過數值模擬計算了孔隙率67%、孔密度10 PPI的泡沫鋁對復合相變材料導熱性能的影響。數值結果表明,復合材料相變材料的有效導熱系數明顯提高,與純石蠟相比,復合相變材料有效熱導率卻是石蠟的108倍。Zhao等[15]究了孔隙率90%、孔密度10 PPI的泡沫銅對固-液相變化的影響機理。結果表明,相變材料融化速率隨著瑞利數的增大而上升,當瑞利數<1.04×105時,相變材料熱傳遞的主要機理為導熱;而當瑞利數>1.04×106時,相變材料熱傳遞的主要機理為自然對流。Buonomo等[16]究了孔隙率85%、孔密度20 PPI的泡沫鋁對固-液相變化的影響機理,得到了相變材料在融化過程中糊狀區域液相分數曲線的變化規律。結果表明,當糊狀區域內的液相分數曲線明顯彎曲時,自然對流是相變材料在融化時的主要換熱方式;當糊狀區域內的液相分數曲線始終垂直儲熱裝置底部壁面時,導熱是相變材料在融化時的主要換熱方式。

綜上,目前國內外主要研究了泡沫金屬孔隙率和孔密度對相變材料的影響,而泡沫金屬填充率對相變材料強化傳熱的影響尚未得到充分研究。因此,本文基于石蠟和泡沫銅構建了一套可視化實驗系統,并制備了復合相變材料,研究了復合相變材料在融化過程中的溫度場、固-液界面、傳熱機理、液相率的變化,獲得了泡沫銅復合相變材料的儲熱特性,結果可以為改善相變材料的導熱性能提供理論依據。

1 實 驗

1.1 實驗樣品

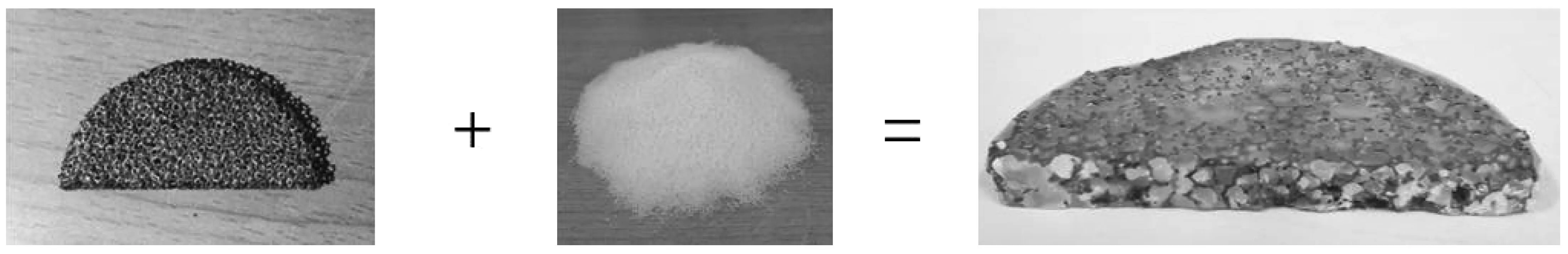

本文所采用的高孔密度的泡沫銅,其孔隙率為97.4%,孔密度為30 PPI;相變材料為中國化工試劑有限公司生產的RT75型石蠟,純度為99%,熱導率為0.305 W/(m·K)。利用真空沉浸技術[17-18]制取泡沫銅與石蠟的復合相變材料,如圖1所示。

圖1 泡沫銅復合相變石蠟

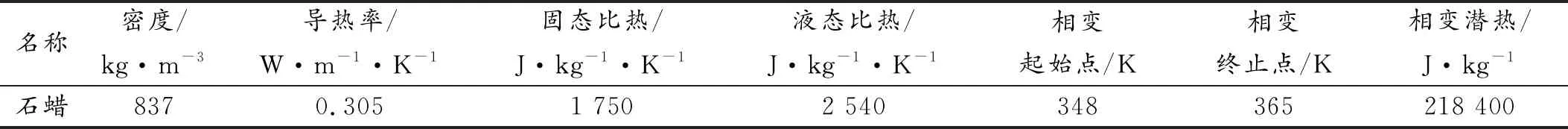

石蠟的熱物性基于瞬變平面熱源技術(TPS)的熱常數分析儀(hotdisk_TPS2500 S)和差示掃描量熱儀(DSC_200F3)測量獲得。石蠟RT75的熱物性如表1所示。

表1 石蠟的熱物性

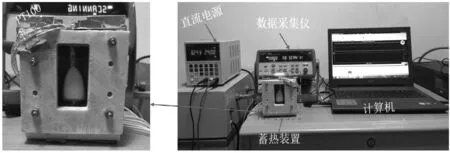

1.2 實驗裝置

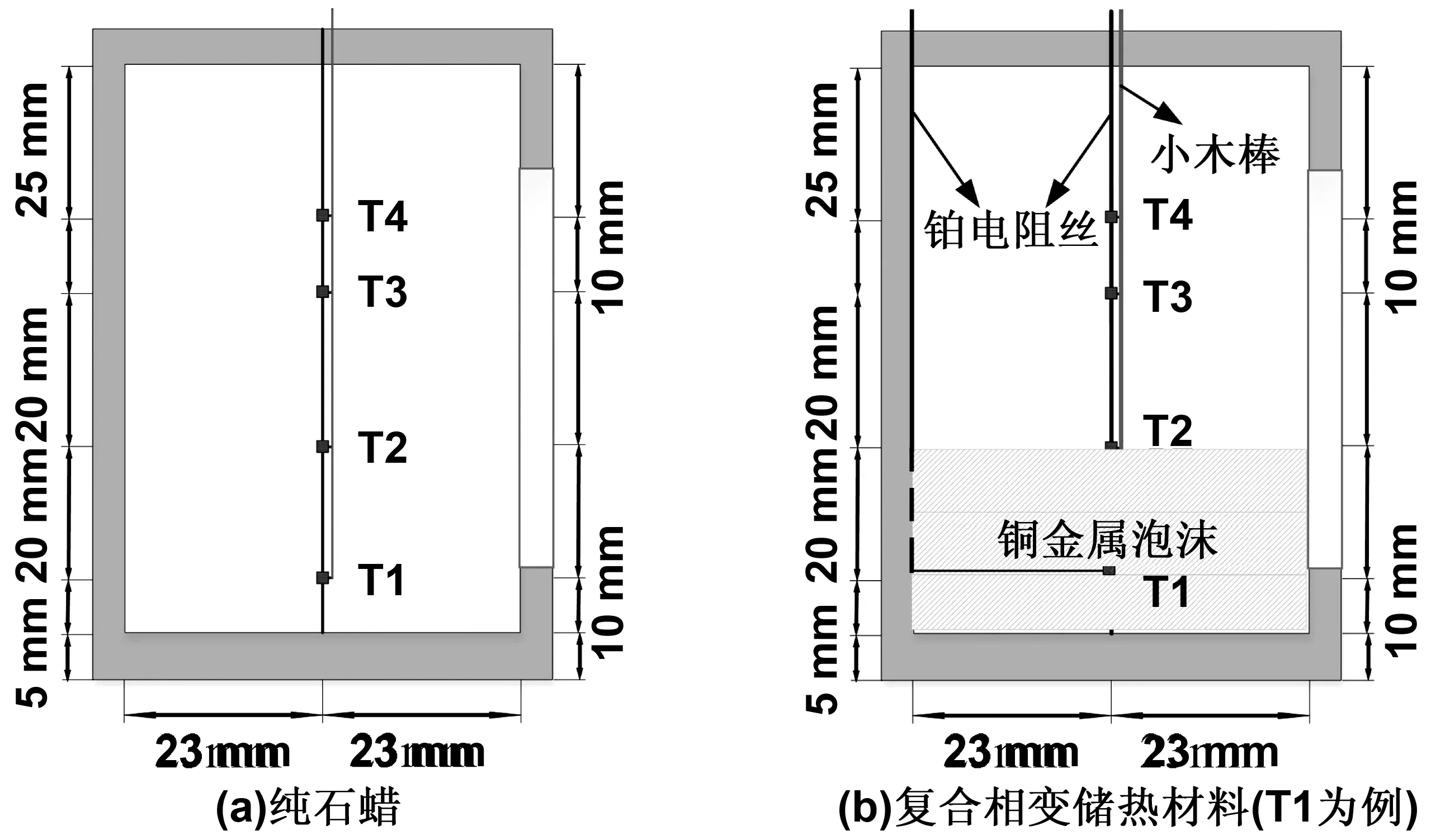

為研究泡沫銅填充率對石蠟融化傳熱過程的影響,搭建了一套可視化實驗系統,如圖2所示。實驗系統由加熱裝置、儲能裝置和數據采集裝置組成。加熱裝置為直流電源。儲能裝置的主體為R25 mm×90 mm的鋁制半圓柱空腔,壁厚2 mm,鋁腔正部鑲嵌石英玻璃(厚度3 mm,導熱系數0.36 W/(m·K)),采用氣凝膠墊(厚度3mm,導熱系數0.018 W/(m·K))和聚四氟乙烯(厚度50 mm,導熱系數0.24 W/(m·K))為隔熱材料,以減少熱損。數據采集裝置主要采集鉑電阻所測溫度,Pt100的位置如圖3所示,4個測試點(T1—T4)分別位于距離鋁半圓柱形空腔底部10、30、50 和60 mm的高度。

圖2 可視化實驗系統

圖3 鉑電阻位置布置圖

本文引用的填充率定義為泡沫銅自身體積與相變材料石蠟體積之比,圖4所示為當泡沫銅的填充率分別為0.43%、1.29%和2.15%的復合相變材料半剖視圖。復合相變材料的填充率公式由式(1)可得:

圖4 不同填充率下的復合相變材料

(1)

2 物理參數計算

2.1 平均Nusselt數計算

為分析泡沫銅的填充率對復合相變材料融化傳熱過程中自然對流的影響,平均Nusselt數的定義如下[19-20]:

(2)

(3)

式中:h為對流換熱系數,W/(m2·K);Q為復合相變材料的儲熱量,kJ;Aw為熱源壁面的面積,m2;T、Tm分別為熱源壁面溫度和石蠟相變溫度,K;tn為復合相變材料融化時間,當泡沫銅填充率分別為0%,0.43%,1.28%和2.13%時, 復合相變材料融化時間分別為992、1 015、975和872 s;Nu為無量綱數,表征復合相變材料融化過程中自然對流變化強度;L為特征長度,m;λpcm為相變材料的導熱系數,W/(m·K)。

2.2 液相率計算

純石蠟在融化過程中的液相分數變化可以用來測量強化傳熱的程度,達到相同液相所需的時間越短,表明復合相變材料的有效導熱系數越高。當β=0時,儲熱裝置內石蠟為固相;當β=1時,儲熱裝置內石蠟為液相;當0<β<1時,裝置內石蠟為固-液共存狀態,純石蠟的β由式(2)得:

(4)

2.3 儲熱量計算

石蠟的相變儲熱過程發生在348~365 K內,在此溫度范圍內,石蠟發生相變,釋放潛熱,復合相變儲熱材料儲熱量計算公式如下:

Q=Qla+Qse

(5)

(6)

Qla=m·r

(7)

式中:Qla、Qse分為相變材料石蠟的顯熱和潛熱儲熱量,J;β為相變材料的液相率;cps、cpl和cpcu分別為石蠟固相、液相和金屬銅的比熱容,J/(kg·K);mpcm、mcu分別為石蠟和泡沫銅的質量,kg;Δt為溫差,℃;r為石蠟相變潛熱,J/kg。

2.4 儲熱速率計算

儲熱速率為儲熱裝置中石蠟完成相變潛熱儲熱所吸收的熱量與時間之比,復合相變材料儲熱速率計算公式如下:

(8)

式中:ν為儲熱速率,J/s;Q為相變材料石蠟的儲熱量,J;t為石蠟融化時間,s。

2.5 無量綱時間

為分析泡沫銅填充率對石蠟融化傳熱過程中液化速率的影響,定義無量綱時間:

(9)

式中:t*為特征時間;t為石蠟融化過程的液相率所對應的時間,s;τ為時間常數, 當泡沫銅填充率為0%, 0.43%, 1.28% 和2.13%時,復合相變材料的融化時間分別為992、1 015、975和872 s。

3 實驗結果與討論

3.1 溫度場的變化

圖5所示為泡沫銅的填充率對熱源壁面與測點間溫差的影響。由圖可知,當泡沫銅填充率從0%增至2.15%,溫差曲線的趨勢隨時間變化可分成3個階段:首先是石蠟固相顯熱儲熱階段,

溫差曲線隨著加熱時間的增加迅速上升,這是因為在加熱前期固相石蠟導熱系數較低,石蠟內部傳熱效果較差,導致熱源壁面與測點之間存在較大溫差;隨著加熱時間的進行,石蠟開始融化進入相變儲熱階段,此階段溫差曲線保持平緩趨勢,由于石蠟較大的液化潛熱值,導致其在相變儲熱階段能夠吸收較多熱量,使得熱源壁面與測點之間的溫差維持平衡;隨后溫差曲線呈現下降趨勢,這表明石蠟完成相變潛熱儲熱,進入液相顯熱儲熱階段,在自然對流的作用下液相石蠟形成對流換熱區域,加速石蠟與熱源壁面間的對流傳熱。分析圖5還可知,儲熱裝置內部整體溫差隨著泡沫銅填充率的增加先增大后減小,當熱流密度固定不變時,較小的溫差意味著較高的傳熱速率,表明泡沫銅填充為0.43%時雖然增強了底部石蠟的導熱強度,但同時也抑制了未填充泡沫銅部分石蠟的自然對流強度。此外,當泡沫銅填充率為0%、0.43%、1.29%和2.15%時,石蠟融化后的內部溫度梯度分別為23.23、18.42、14.24和7.77 K,較純石蠟分別降低了21.48%、38.69%、66.55%,這表明泡沫銅的填充能夠有效緩解溫度堆積現象,使得儲熱裝置內部石蠟溫度分布均勻。

圖5 泡沫銅的填充率對熱源壁面與測點溫差的影響

3.2 固-液界面的演化

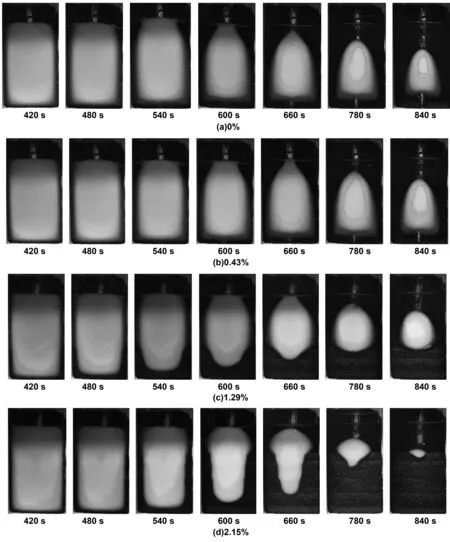

融化過程中泡沫銅的填充率對復合相變材料固-液界面的影響如圖6所示。由圖可知,當泡沫銅填充率為0%、0.43%、1.29%和 2.15%時,復合相變材料的融化時間隨著泡沫銅填充率的增加先增長后縮短,分別為992、1 015、975和872 s,較純石蠟分別縮短了-23、17和120 s,泡沫銅填充率為0.43%的復合相變材料全融時間慢于純石蠟,說明當泡沫銅填充率較低時,填充泡沫銅雖然增強了相變材料的導熱性能,但也抑制了未填充部分石蠟內部的自然對流,因而導致泡沫銅填充率為0.43%時石蠟全融時間的延遲。此外,從固-液界面可以發現,不同泡沫銅填充率下的復合相變材料在600 s之前的融化過程呈現規則的矩形區域,表明此時熱傳導為石蠟融化的主要傳熱機制。當融化時間在600~ 660 s時,底部固體純石蠟的固-液界面仍為規則的矩形,而頂部固體純石蠟的固-液界面為圓錐形,說明此刻石蠟融化的傳熱機理由導熱逐步向自然對流過渡。當融化時間為780 s時,石蠟融化的固-液界面變成全圓錐形,表明此時自然對流是石蠟融化的主要傳熱機制。

圖6 泡沫銅填充率對固-液相界面變化的影響

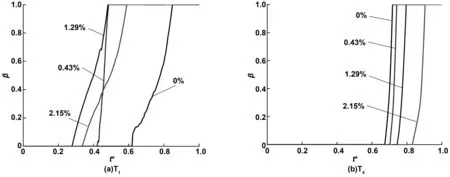

3.3 液相率變化

選取T1和T4兩個測量點的液相率來分析泡沫銅填充率對石蠟液相率的影響。當泡沫銅填充率較高時,導熱是石蠟融化的主要傳熱機制,在圖7(a)中,不同填充率下復合相變材料的測量點T1在348~365 K的融化時間較純石蠟有所減小。當泡沫銅填充率為0%、0.43%、1.29%和2.15%時,融化時間分別為228、66、198和220 s,與純石蠟相比分別縮短了162、30和8 s。泡沫銅填充率為0.43%的復合相變材料總融化時間尤其小,這主要因為泡沫銅雖然增強了石蠟的導熱性能,但也抑制了未填充部分石蠟內部的自然對流,使得填充率0.43%的復合相變材料底部產生溫度堆積,導致了填充率0.43%的融化時間急速縮短。而隨著泡沫銅的繼續填充,復合相變材料導熱強度的提高,使得儲熱裝置內部溫度均勻,石蠟內部熱量得到良好的傳遞,因此導致T1處的總融化時間在縮短后出現增長。當泡沫銅填充率較低時,自然對流是石蠟融化的主要傳熱機制,如圖7(b)所示。當泡沫銅填充率為0%、0.43%、1.29%和2.19%時,T4在348~365 K的融化時間隨著平均Nu數的減小而增加,分別為43、46、56和74 s,說明平均Nu數越大,石蠟內部自然對流傳熱效果越強,從而改善傳熱。結果表明,當泡沫銅填充率較高時,導熱是石蠟融化的主要傳熱機制,而自然對流是低泡沫銅填充率下的主要傳熱機制。

圖7 泡沫銅填充率對復合相變材料融化過程的影響

3.4 換熱機理分析

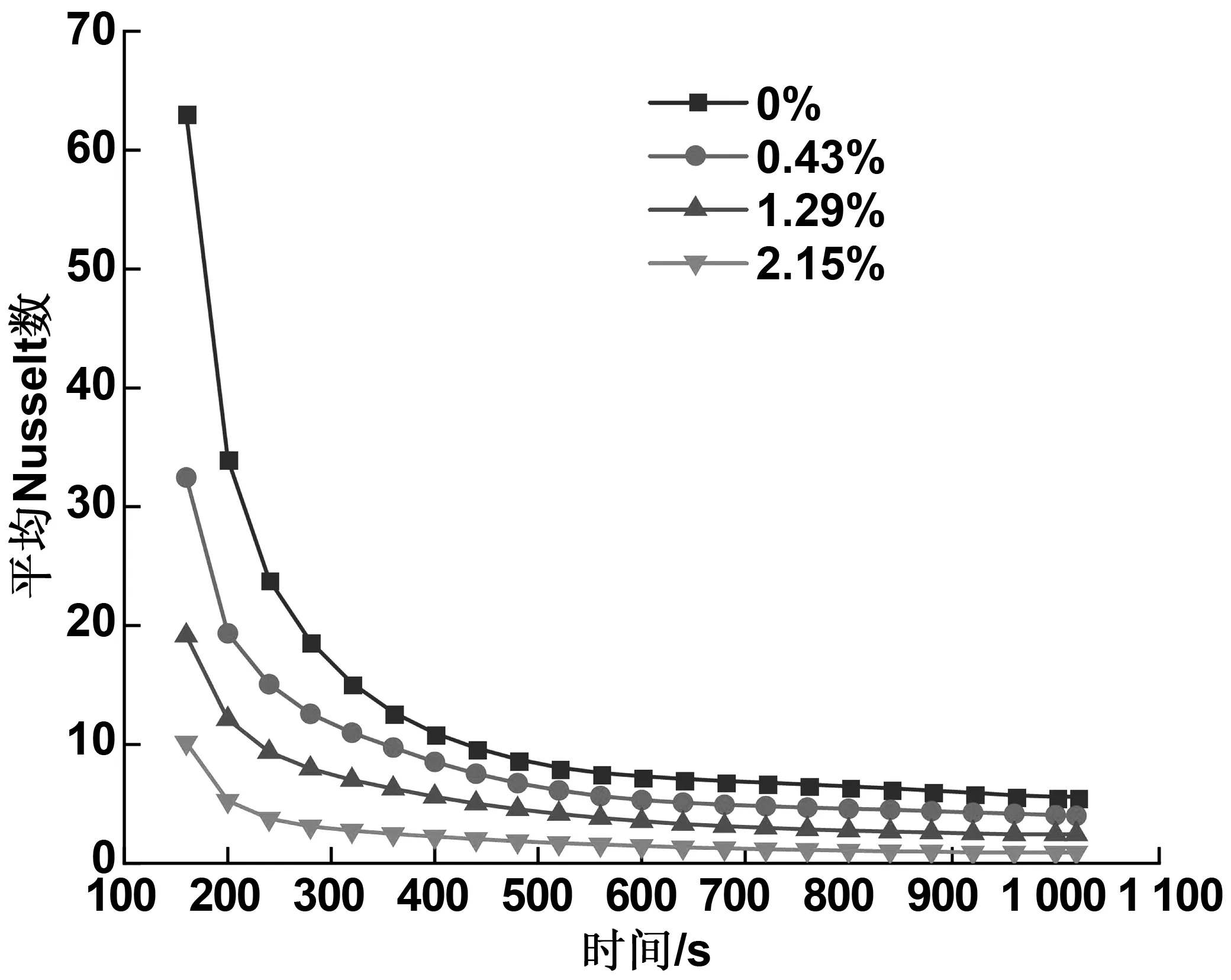

圖 8 說明了泡沫銅填充率對平均Nu數的影響。使用公式(3)計算的平均Nu數,如圖8所示,平均Nu數隨著時間的增加而減小,當泡沫銅填充率為0.43%時,復合相變材料的平均Nu數由62.99降至5.61;當泡沫銅填充率為2.15%時,復合相變材料的平均Nu數從由10.16降至0.90,說明隨著泡沫銅填充率的增大,石蠟在融化過程中的自然對流衰弱越明顯。此外,復合相變材料在開始融化時具有較大的平均Nu數,較大的平均Nu數歸因于儲熱裝置早期對周圍環境的最小熱損失,加熱壁面與石蠟內部溫差也導致了開始較大的平均Nu數。當自然對流作為復合相變材料熔化過程中的主要傳熱機制時。自然對流的作用有助于提高平均Nu數,但由于熔融層厚度的增加,平均Nu數最終衰減為漸近值。

圖8 泡沫銅填充率對石蠟融化過程中平均Nu數的影響

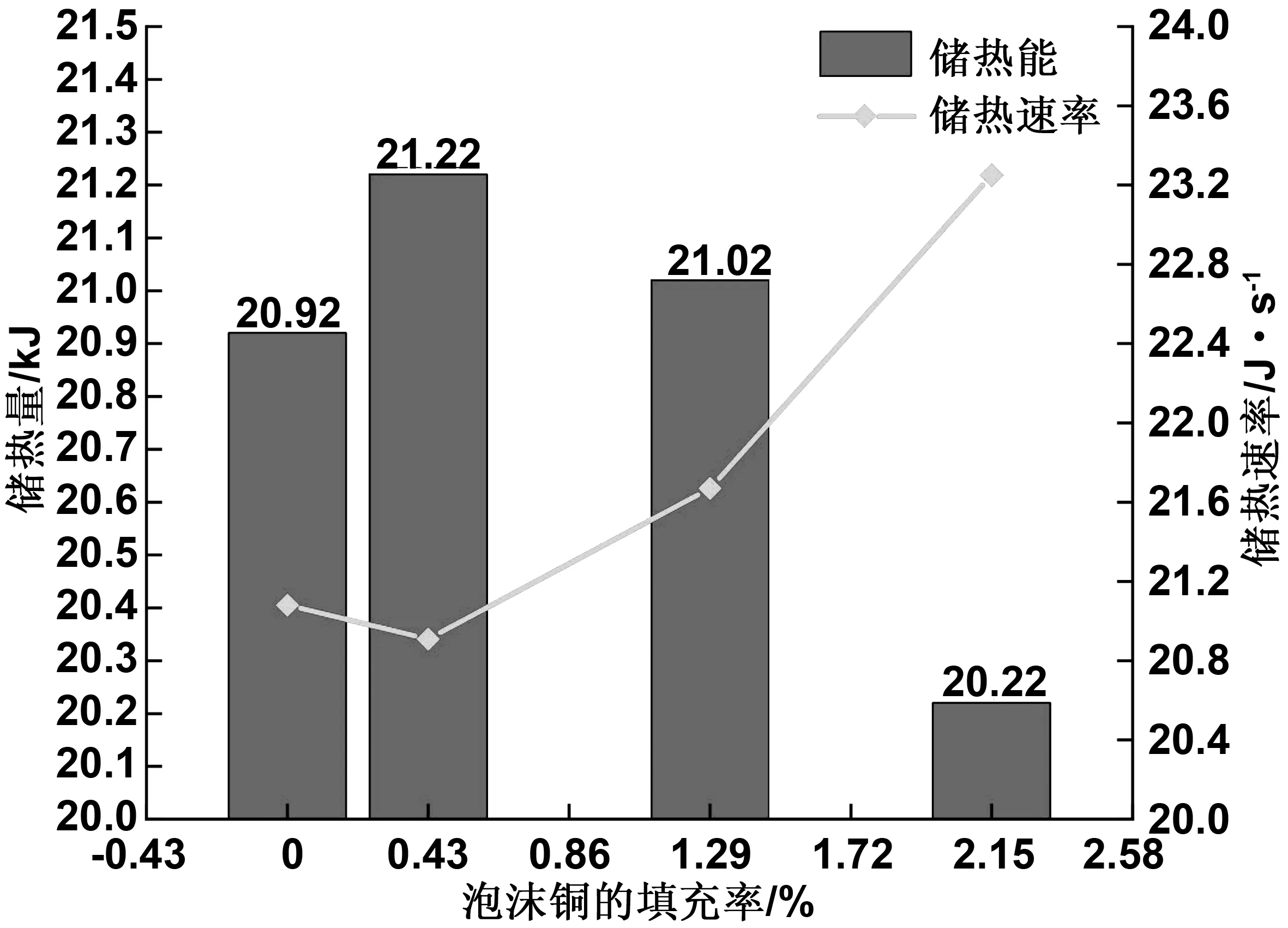

3.5 儲熱性能分析

當儲熱裝置內石蠟完全融化時,泡沫銅填充率對復合相變材料儲熱量的影響如圖9所示。實驗過程中純石蠟在儲熱裝置中的質量恒定為前提,泡沫銅的填充提高了復合相變材料的質量,因此復合相變材料的總質量隨泡沫銅填充率的增加而增加。由圖9可知,當銅金屬泡沫的填充率為0%、0.43%、1.29%和2.15%時,儲熱裝置中儲熱量隨泡沫銅填充率的增加先增大后減小,分別為20.92、21.22、21.02和20.22 kJ,這是因為儲熱裝置內石蠟質量保持不變的前提下,泡沫銅的填充,使得復合相變材料的質量增加,因此增大了復合相變材料的儲熱量。而隨著泡沫銅填充率的增加,復合相變材料的儲熱量降低,這主要因為泡沫銅的填充縮短了石蠟的融化時間,降低了石蠟融化完畢時的終了溫度,導致復合相變材料的儲熱量減小。此外,當泡沫銅填充率分別為0%、0.43%、1.29%和2.15%時,復合相變儲熱材料的儲熱速率隨泡沫銅填充率的增加先降低而升高,分別為21.08、20.91 s、21.67和23.25 J/s,較純石蠟而言,分別提高了-0.81%、2.94%、15.79%,填充率為0.43%的復合相變材料儲熱速率小于純石蠟,主要是其綜合換熱系數低于純石蠟導致,而隨著泡沫銅填充率的增大,填充率為1.29%和2.15%的復合相變材料其綜合換熱系數高于純石蠟,使得復合相變材料的儲熱速率也不斷升高,且當泡沫銅填充率為2.15%時其儲熱速率最大。

圖9 泡沫銅填充率對復合相變材料儲熱性能的影響

4 結 論

為探究復合相變儲熱材料中泡沫銅填充率對石蠟強化換熱機理,設計并搭建了一套可視化儲熱實驗裝置,制備了不同填充率的復合相變儲熱材料,通過實驗分析了儲熱裝置中泡沫銅填充率對石蠟內部溫度場、固-液相界面、液相率、傳熱機理和儲熱性能的影響,主要結論如下:

(1)泡沫銅導熱性較好,能夠有效縮減石蠟的融化時間和改善石蠟內部溫度分布。與純石蠟相比,泡沫銅填充率為2.15%的復合相變材料融化時間縮減了11.6%,內部溫差降低了66.55%。

(2)不同填充率的復合相變材料在600 s之前導熱是主要傳熱機制,在600~660 s時導熱逐漸向自然對流過渡,在780 s以后自然對流是傳熱的主導機制。

(3)低泡沫銅填充率下復合相變材料的融化傳熱以自然對流為主,高泡沫銅填充率下復合相變材料的融化傳熱以導熱為主。

(4)泡沫銅的填充影響著復合相變材料的儲能性能。當泡沫銅填充率由0%增至2.15%時,復合相變材料的儲熱量和儲熱速率分別先增大后減小和先降低后升高。