某水電站大軸補氣管滲漏原因分析與處理

胡 暢,鄧方雄,趙小明

(國電大渡河大崗山水電開發有限公司,四川 石棉 625409)

某水電站位于大渡河中游石棉縣境內,電站總裝機容量2 600 MW,安裝4臺650 MW水輪發電機組,在系統中擔負調峰、調頻,枯期擔負峰腰荷,汛期主要擔負基荷,是四川電力系統中骨干電站之一。

1 歷次機組大軸補氣管滲漏情況

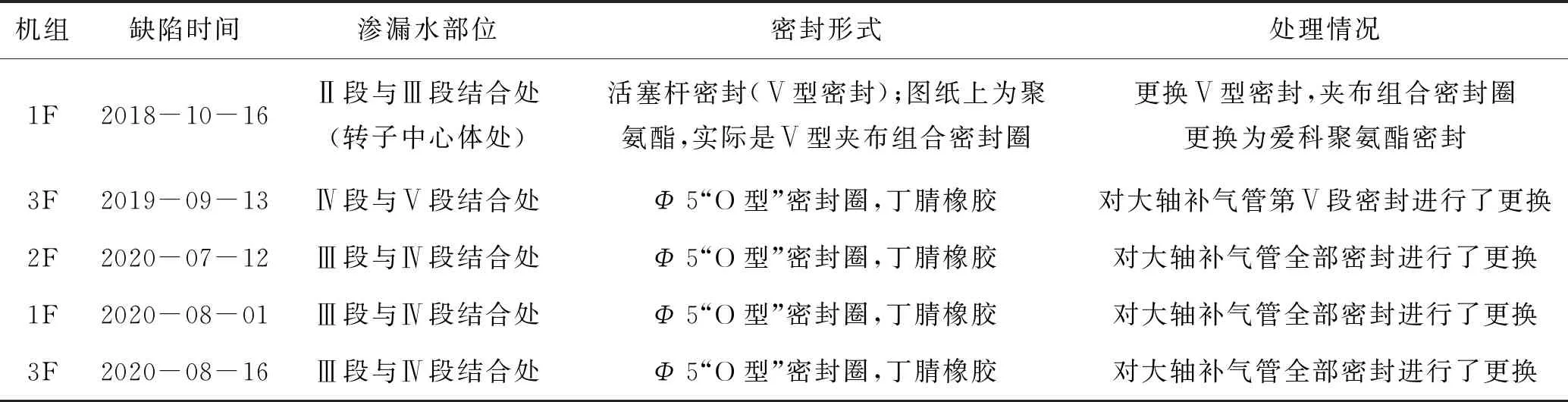

2018年10月,1F機組首次發生大軸補氣管滲漏故障,漏水點為Ⅱ段與Ⅲ段結合處(轉子中心體處),2019年、2020年相繼在不同的機組發生大軸補氣管滲漏缺陷。具體見表1。

表1 機組大軸補氣管滲漏缺陷情況

2019年3F機組發生大軸補氣管滲漏缺陷后,利用檢修期對B修4F機組大軸補氣裝置密封進行了全部更換,對C修1F機組、2F機組大軸補氣管第Ⅴ段密封進行了更換。C修3F機組在故障發生后更換了第Ⅴ段密封,檢修期未重復更換[1]。

2 機組大軸補氣管滲漏原因分析

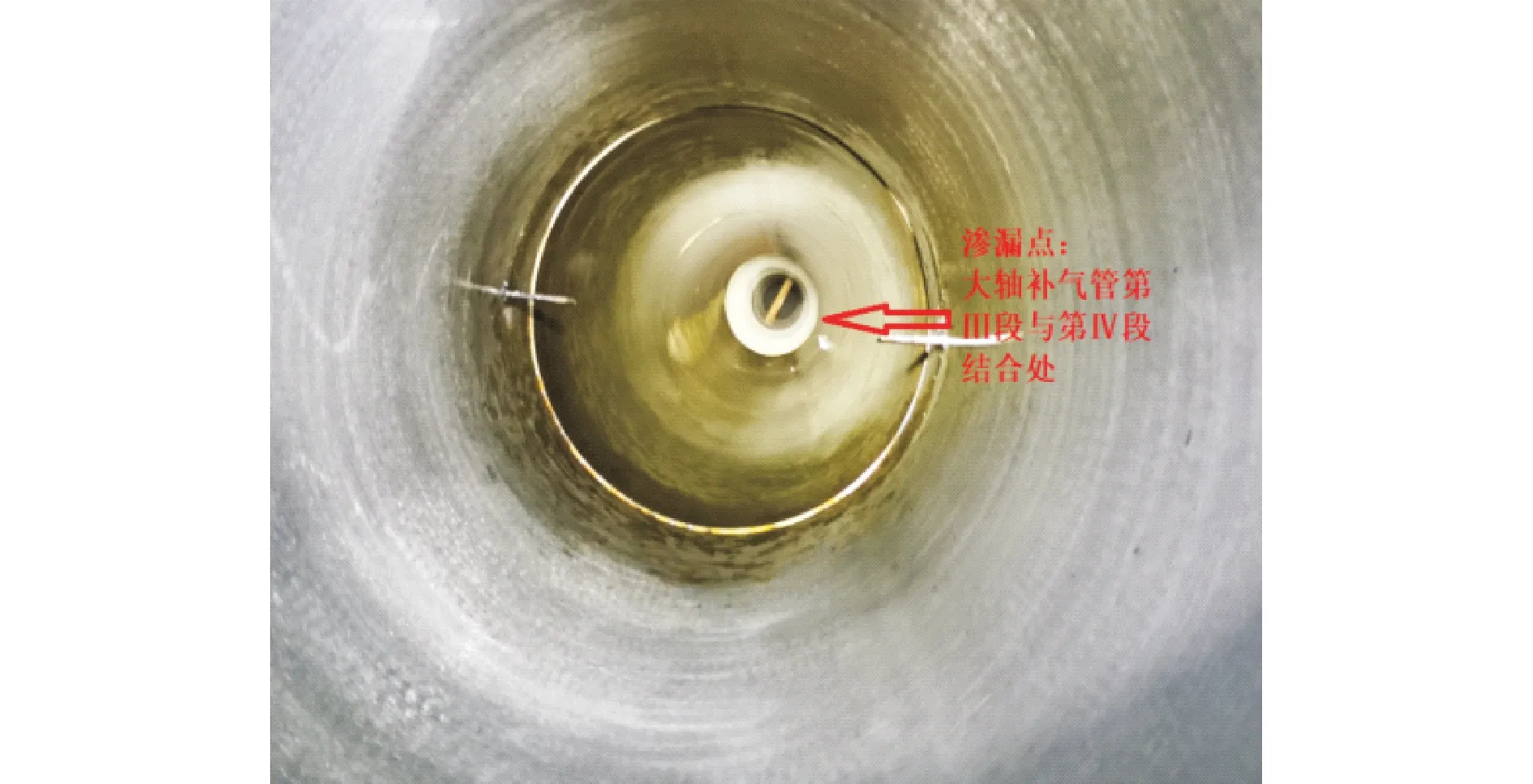

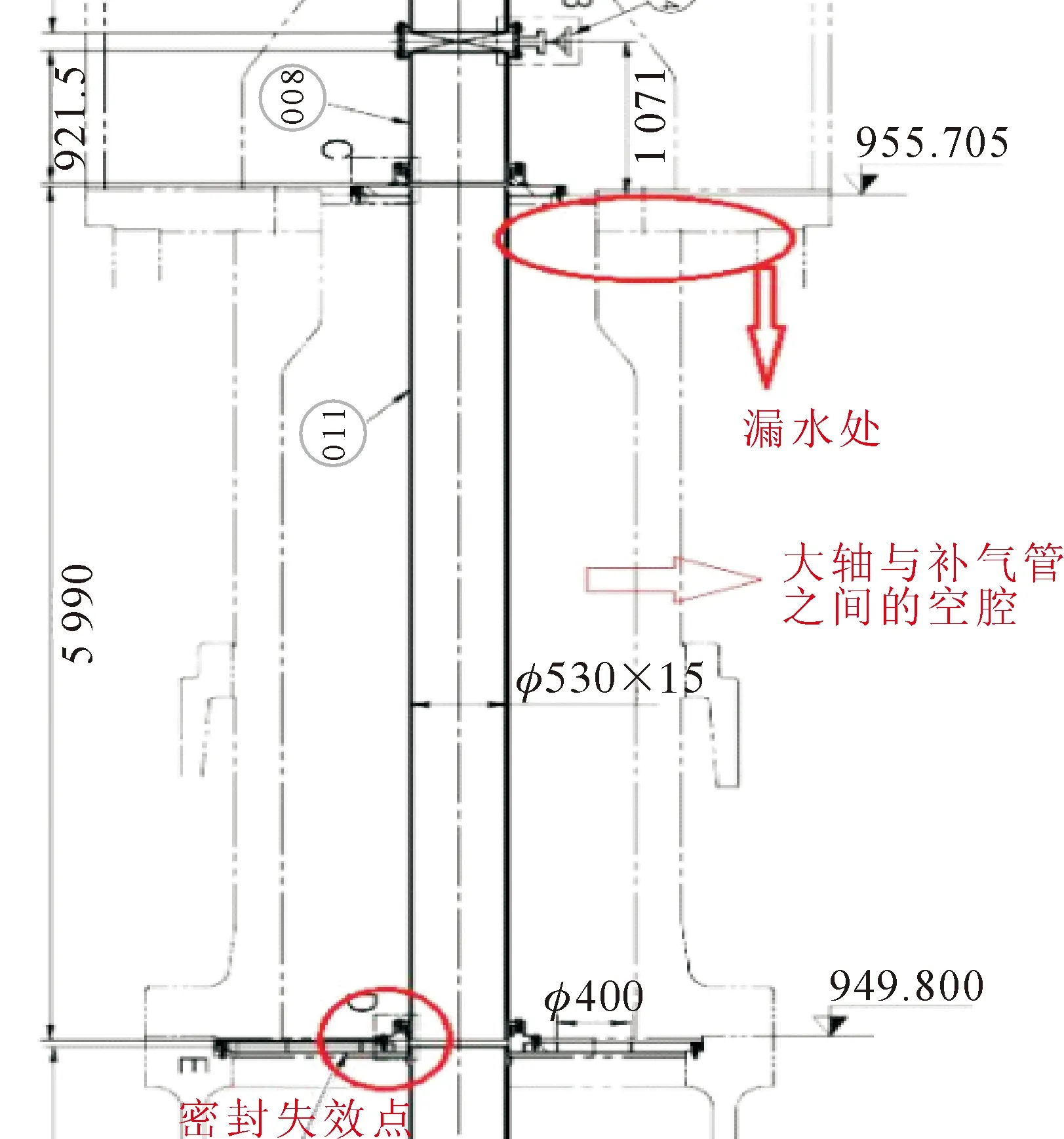

經檢查發現漏點為大軸補氣管結合處[2](見圖1)。起升大軸補氣管后,發現兩道密封條已經老化失效,將其表面清洗后發現密封存在切割損壞的痕跡(見圖2)。判定缺陷原因為大軸補氣管結合處密封圈損壞及老化失效,導致大軸補氣管內水滲入到補氣管與大軸間的空腔內,積聚至大軸扭矩主鍵把合面滲出。

圖1 漏水點:大軸補氣管第Ⅲ段與第Ⅳ段結合處

圖2 大軸補氣管滲水示意圖

通過最近2年機組大軸補氣管漏水檢查,分析如下:一是第Ⅱ段Ⅴ型夾布組合密封失效漏水,原因是Ⅴ型組合密封材料為非圖紙要求的聚氨酯材料[3];二是第Ⅳ段和第Ⅴ段的Φ5“O型”粘接丁腈橡膠密封圈失效漏水,密封圈有破損、硬化現象,原因可能是安裝時被擠壓損壞且材質可能不合格。

3 機組大軸補氣管滲漏防范措施

為保證大軸補氣管不再發生類似的滲漏現象,遵循保持原有結構設計的基礎上,改動量最小的原則,現提出以下防范措施:

1)第Ⅱ、Ⅲ段Ⅴ型組合密封圈,按照圖紙要求采用聚氨酯材料;

2)第Ⅳ段和第Ⅴ段的Φ5“O型”丁腈橡膠密封圈及大軸補氣管其他部位的“腈型”丁腈橡膠密封圈均不再采用粘接式,按照實際尺寸從廠家加工合格的整圓丁腈橡膠密封圈;

3)在第Ⅳ段和第Ⅴ段之間加裝法蘭面厚度30 mm、總厚度130 mm的不銹鋼中間法蘭,抬高第Ⅳ段高程30 mm,同時分別在緊鄰第Ⅳ段、第Ⅴ段裝設Φ5“O型”密封圈的兩道密封槽下方再加工兩道密封槽,用以裝設其他材料和型式的密封,如聚氨酯星型密封,增加第Ⅳ段、第Ⅴ段的密封可靠性;

4)分別與第Ⅳ段、第Ⅴ段配合的中間法蘭內徑處加工15°工坡口,保證Φ口密封圈等不被擠壓損壞;

5)利用檢修期,對大軸補氣系統補氣閥、減震器分解檢查,發現問題及時處理;

6)利用檢修期,對大軸補氣管進行整體0.4 MPa耐壓試驗,無滲漏;

7)從轉子中心體鉆孔增設漏水檢測裝置和視頻監視裝置[4],用于實時檢測和監視第大軸補氣管密封情況;

8)研發并配裝機組大軸中心補氣裝置漏水監測裝置[5]。

4 治理效果評估

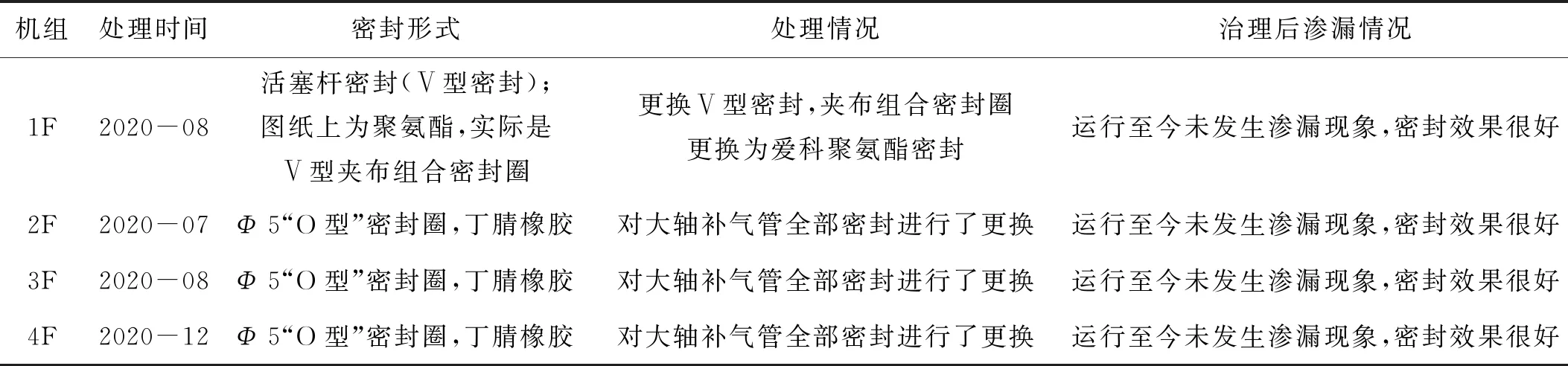

對大軸補氣管發生過滲漏的機組采取相應防范措施后,機組在運行過程中大軸補氣管未發生異常情況,能夠滿足機組正常運行時的需要,提高了機組的安全和可靠性。治理后效果評估見表2。

表2 機組大軸補氣管滲漏治理效果評估

5 結 語

成功消除此次重大缺陷以來,各機組一直安全穩定運行,工況良好。通過此次及時處理,成功消除機組大軸補氣管密封損壞導致轉子中心體滲水重大缺陷,有效防止因大軸補氣管滲水引發轉子絕緣降低造成機組事故停機事件的發生,同時,也為國內外同類型機組大軸補氣管滲水檢查處理積累了寶貴經驗。