氣液條件下離心泵的氣相分布特性分析及性能預測

張開輝

(福建水利電力職業技術學院,福建 三明 366000)

1 概述

生產生活中,泵是一種使用相當廣泛的通用機械。因此,泵從基礎理論研究到泵的結構優化設計,都被國內外知名學者和工程實踐者進行了廣泛的研究[1]。Jianjun Zhu等[2]對不同工況下氣液混輸泵進行分析,得出了混輸泵在進口夾帶氣體會使泵內部壓力下降。李晨昊等[3]通過實驗驗證了進口含氣率的大小直接影響了泵內部的運行性能。張開輝等[4]通過對氣液混輸泵在不同進口條件下的運行分析,并對過流部件進行了改型,得出導流器的改型對混輸泵的效率和揚程都有明顯的影響。閆思娜等[5]通過對單級水泵的在歐拉—歐拉均相流模型進行計算,得到隨著進口含氣率增加,外特性下降。Wenwu Zhang等[6]基于改進的歐拉雙流體模型的多級多相氣動泵相作用和氣含率分析,發現入口氣泡直徑的大小對氣相的分布影響顯著。楊晨宇等[7]通過對全新自主設計的混流式混輸泵開展數值研究,10%含氣率下,混輸泵能夠穩定運行,導致性能輕微下降的原因是氣體的聚集。但是仍有許多氣體對泵影響規律需要進一步分析[8]。

本文針對離心式混輸泵在不同進口條件下進行CFX數值仿真計算,采用歐拉—歐拉非均相流條件下進行數值模擬。

2 泵的模型建立和網格劃分

2.1 基本參數

以某多級離心式氣液混輸泵中的首級作為主要研究對象。為滿足設計揚程和效率需求,該混輸泵總共設計為25級,包含了進出口,葉輪、擴壓器、導流腔5個部分。本次計算主要研究泵內部氣液兩相流的發展和流動情況,本文選擇第1級泵進行全流道計算和分析。泵的基本參數見表1所示。

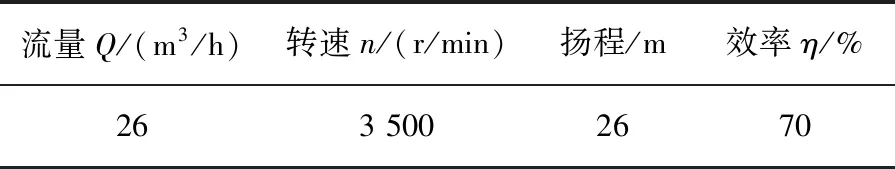

表1 氣液混輸泵的設計參數

2.2 模型介紹

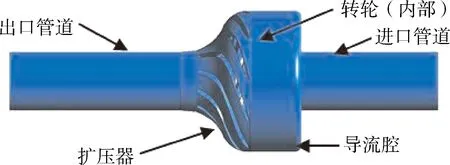

采用Solid works及UG(Unigraphics NX)軟件聯合對離心混輸泵進行三維實體造型及計算流場的幾何模型簡化,簡化過程中忽略了葉輪及擴壓器等主要過流部件外的部分結構細節,不影響數值模擬的結果。

該多級氣液混輸泵主要過流部件包括葉輪、擴壓器及導流腔3部分,其中葉輪葉片數為z=7,導葉葉片數y=10,輸送介質為氣和水兩相流體,本文所研究的單級泵如圖1所示。

圖1 泵過流部件結構示意

2.3 網格劃分

采用ICEM 軟件對計混輸泵的計算模型進行網格劃分,其中葉輪、擴壓器和導流腔作為泵的主要過流部件,采用結構化網格對其進行劃分[5]。考慮壁面流動的復雜性,在網格劃分時需要對壁面處進行局部網格加密,并妥善處理葉輪葉片及擴壓器中導葉尾部網格。導流腔則采用非結構網格,劃分時對導流腔與葉輪和擴壓器連接面處控制劃分網格的尺寸,以實現各個部分網格的對接,然后以此處為源網格向兩邊進行非結構網格劃分。在生成計算網格前檢查網格質量,滿足ICEM網格質量標準要求,并通過對單級離心式混輸泵數值模擬結果對比分析,進行網格無關性檢查(見圖2)。

單級混輸泵全流道網格總數為504萬,其中葉輪網格為215萬,擴壓器網格為185萬。

a 導流腔網格 b 葉輪網格 c 擴壓網格

3 數值計算方法及邊界條件

在 ANSYS CFX 16.0軟件中對該離心式混輸泵進行不同條件下的數值計算,該軟件采用基于有限元的有限體積法,離散方程采用全隱式耦合代數多重網格方法進行求解。

3.1 基本假設

本文計算混輸泵在清水及氣液兩相兩種介質情況下的外特性和內部流動特性。計算時采用以下基本假設:

1) 流域進口氣和水兩相混合不均勻,主相為清水,第二相為氣體。

2) 氣相考慮其可壓縮性,在不同含氣率(GVF)條件下氣相為離散相,水為連續相。

3) 由于介質流經設備時間很短,散熱很小,和外界無熱交換,忽略氣液兩相間的熱交換。

3.2 數值模擬

邊界條件的設置:進口為靜止部件,采用總壓進口條件,p=1 atm,參考壓力為1 atm。出口采用質量流量邊界條件,計算域壁面采用無滑移網格函數。在穩態計算過程中,對于動靜域交界面采用“Frozen rotor”[9],計算設置為高階求解精度, 殘差設置為10-5,Physical Timescale設置為1/w=0.002 s,定義葉輪部分為旋轉域,轉速為3 500 r/min。

根據假設條件,本文在不同含氣率條件下,將氣相選擇軟件材料庫中Air Ideal Gas,液相選擇Water,兩相流模型選擇混合模型(Mixture)相間傳遞單位為0.5 mm,并設置為速度壓力耦合。考慮氣體所受到的浮力作用,方向與流體流動方向一致,沿著Z軸正方向,重力大小為9.81 m/s2。最后設定表面張力系數(surface tension coefficient)為0.073 N/m,以反映表面張力對流體流動的影響。選擇SST湍流模型在CFX數值模擬軟件中進行計算。

4 計算結果分析

4.1 外特性分析

混輸泵的揚程和效率的計算不同單相泵的簡單定義,加上氣相為可壓縮性,歐拉形式的揚程計算公式也不再適用。本文通過學習以往學者對混輸泵外特性的定義,最終采用不考慮氣體內能變化以及整機熱力系統與外界無熱交換的恒溫條件下簡化的混輸泵揚程及效率計算公式[10]如下。

混輸泵揚程計算:

H=(1-α)Hl+αHg

(1)

假設氣液兩相流動的氣體為離散的泡狀流流體,連續性方程和動量方程根據伯努利方程[11]推導,則水氣兩相的揚程分別表述:

(2)

(3)

式中:

α——氣體質量含氣,α=mg/(ml+mg);

Rn——單位物質的量的氣體摩爾常數,Rn=R/M;

M——氣體摩爾質量;

T——溫度為298.15 K。

混輸泵效率計算公式[13]:

(4)

其中:泵輸入功率Pin=Torq·ω=Torq·2πn/60;泵的輸出功率Pout=ρ合gQH。

本文采用設計流量條件Q=26 m3/h時,在相同的設置條件下,通過對該離心式氣液混輸泵進行三維全流道數值模擬計算,預測了幾種不同含氣率及不同流量工況條件下該泵的水力性能(如圖3所示)。

圖3 3個工況不同含氣率的揚程曲線示意

由圖3可以看到1%~10%含氣率從1.2~0.8Q工況下,揚程在1%含氣率條件下都有一個最大值,通過上述對混輸泵的揚程和效率的計算公式的推導可知,混輸泵的揚程與單相泵的揚程和效率的定義是不同的,本文首先計算了氣體含量為1%的工況作為混輸泵的初始條件,與其他工況進行比較。圖3在數值模擬結果中,可以看出:隨著入口含氣率不斷增大,混輸泵的揚程曲線下降十分明顯。在3個工況下,流量較小的工況,反而揚程越大。隨著進口含氣率的變化,揚程變化趨勢相似。在從1%~10%含氣率之間,1.2Q、1.0Q、0.8Q3個工況下,揚程下降分別為:13.05 m、11.73 m、11.5 m。這主要是因為氣體的存在使得混合液體在混輸泵內的流動狀態發生了變化,特別是氣體含量增加時,氣相與液相兩者相互影響阻礙,導致兩相揚程分別產生不同程度的降低。

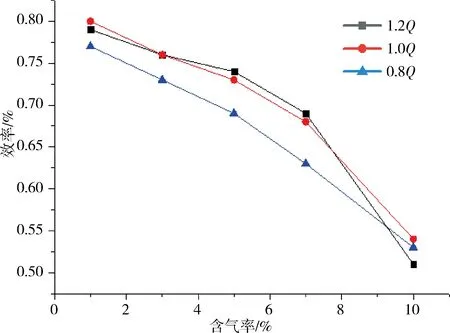

如圖4所示,在不同流量工況下,效率曲線也是呈現相似下降的趨勢,其原因和揚程的變化一樣,主要是氣液混合狀態下氣液的相互阻礙,導致其外特性的變化。

圖4 3個工況不同含氣率的效率曲線示意

4.2 混輸泵內部定常流動分析

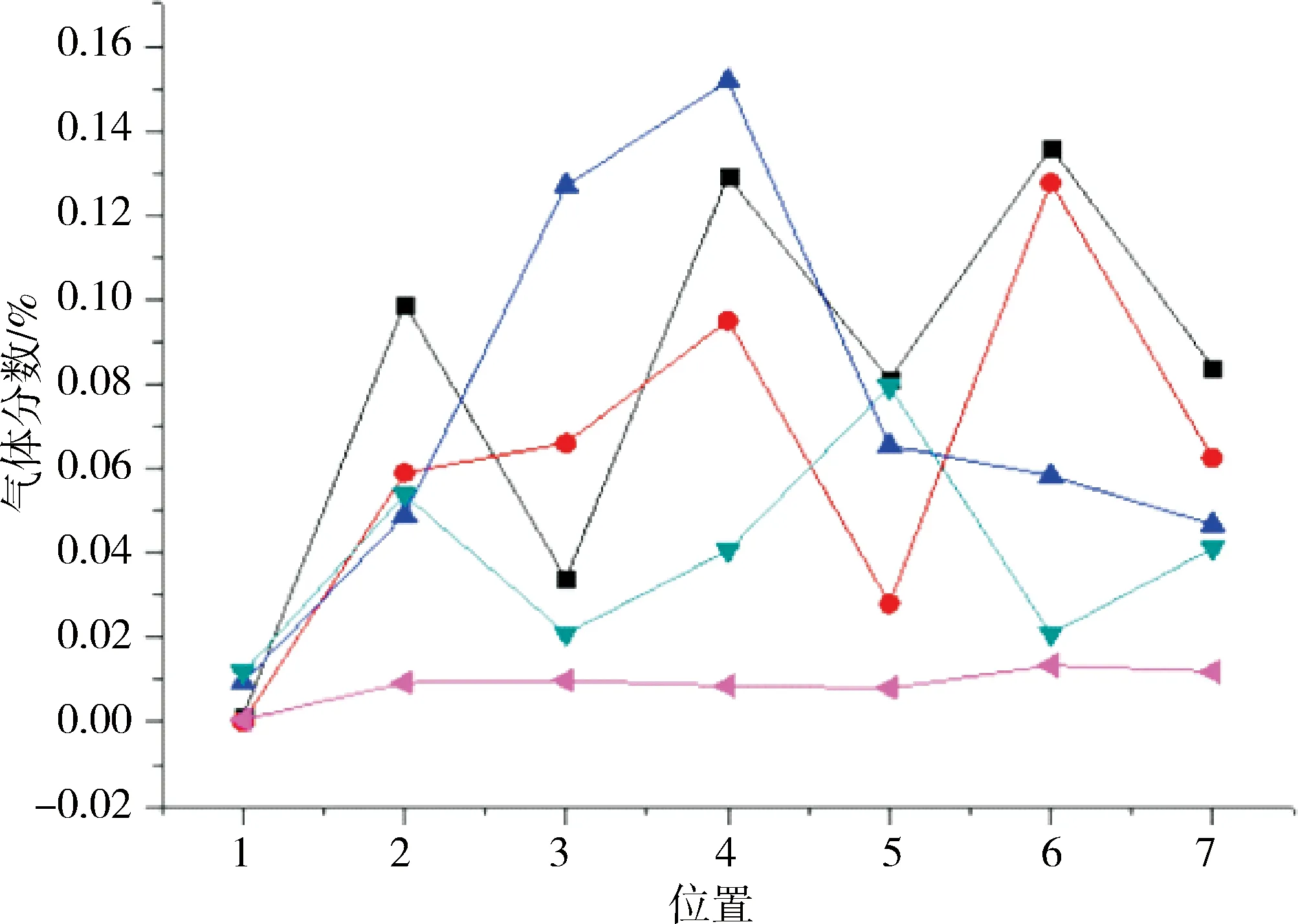

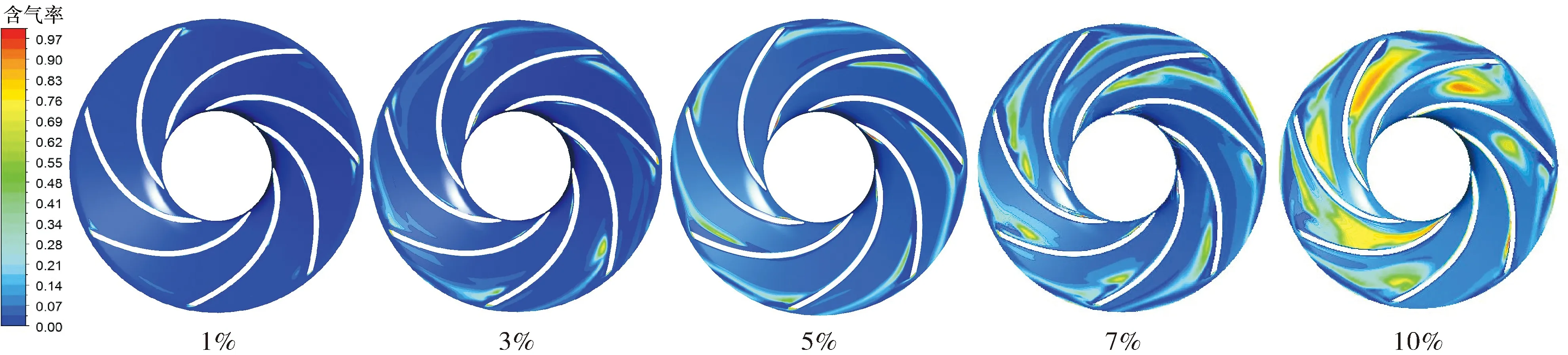

在設計流量條件下,探究混輸泵進口含氣量分別為1%、3%、5%、7%、10% 4種情況下混輸泵內部流動問題,并對模擬結果進行整理分析,氣體分數分布如圖5所示。在圖5中,橫坐標位置1~7分別對應圖6中的內中外3個部位從左到右的點。其中,圖5a對應靠近出口處的外圈,圖5b對應的事中間部位的部位,圖5c對應的是靠近進口的內圈。

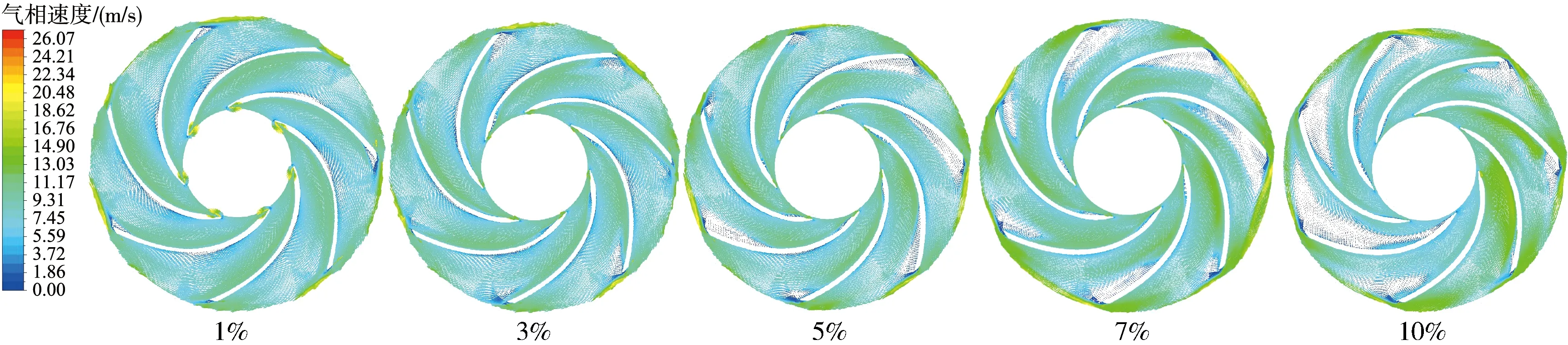

a 氣相速度矢量圖

a 葉輪內部氣體速度

a 靠近出口流道處氣體分數

圖6 葉輪流道的3個不同部位位置點的布置示意

由圖7可知,含氣率的變化在1%進口含氣率時,只在出口葉片尾部處有少量的氣體聚集。當到達3%含氣率時,出現明顯的氣泡發展過程,從葉片壓力面逐漸向葉片吸力面發展。當進口含氣率達到10%時,出現了巨大氣體聚集,此時液相流道變窄,液相流速增大、壓力減小,氣泡進一步增大。

圖7 葉輪內部氣體分布示意

如圖8所示,氣液兩相在葉輪中呈現相同的變化趨勢,速度大小也很接近。在靠近出口處的圖8中可知,在第2計算點中,氣液流速都出現一個極低值,這主要是在該處有大量的氣體聚集滯留,同時也阻礙了水流的通過。整體流線呈現一個增大的趨勢, 在矢量圖中會有更具體直觀的體現。

如圖9所示,從左到右分別為1%~10%進口含氣率的矢量分布。根據圖8矢量分布可以看出,葉輪整體來看,隨著氣相含氣率的增大,低速區也同步增大。低速區域往往會產生旋渦,根據圖9中可知,葉輪出口葉片尾部會有較大的旋渦產生, 吸力面的流線比壓力面更加流暢。

5 結語

在進口含氣率逐漸增加的情況下,葉輪外特性的變化呈現一定的規律性:

1) 揚程和效率逐漸降低,進口含氣率在7%以后會出現一個比較大的下降趨勢。

2) 在流道中,靠近進口、中間和出口3個部位的氣體分布,在含氣率逐漸增大時,呈現不太強的規律性,但是從進口到出口,整體含氣率呈上升趨勢。

3) 氣液兩相的流速都具有相同的變化情況,且呈現整體增大的趨勢,其中部分點的速度波動是由于氣體的局部聚集,產生局部旋渦。

4) 由于本次計算進口定為均勻入流,相比實際情況的不確定性,無法得到更加貼近真實的情況,今后需要尋找隨機入流的情況下的計算方法,有待進一步探究。