氬弧焊根部重熔對雙相不銹鋼接頭的影響

陸傳航,程晉宜,閆清波,熊奇,謝偉

海洋石油工程(青島)有限公司 山東青島 266520

1 序言

2205雙相不銹鋼因其優良的耐腐蝕性能,較高的強度和韌性,在海洋工程、LNG等行業獲得廣泛應用。

在焊接過程中,雙相不銹鋼焊接接頭組織中的兩相平衡、晶粒大小以及是否有析出相是影響焊接接頭耐腐蝕性能的關鍵因素。

在焊接施工中,單面焊雙面成形對于焊工的技能要求較高,特別是打底焊道,極易出現一些內部咬邊或其他缺欠。根據目前海洋工程行業內通用做法,一般出現在根部的缺陷需要切開接頭重新焊接,而通過深入管道內部進行根部重熔消除缺欠的做法鮮有介紹。因切口重新焊接會增加施工成本,故為降低返修成本,對根部重熔焊接的可行性及影響進行了研究。

本文選取了規格為φ219.1mm×12.7mm,材質為ASTM A790 S31803雙相不銹鋼作為研究對象,通過針對根部重熔區域整體進行硬度測試、點蝕等試驗,研究不填絲重熔的影響。

2 母材及重熔方法

試驗母材采用ASTM A790 S31803標準的雙相不銹鋼管線,其具體化學成分及力學性能分別見表1、表2。母材抗點蝕指數(PREN=Cr+3.3Mo+16N)為35.56,鐵素體比例(體積分數)約為55.52%,鐵素體與奧氏體比例適當。按照ASTM A923 Method C方法進行測試,在測試溫度30℃下失重為0.63mdd,具備較高的抗點蝕能力。

雙相不銹鋼對接焊時采用超合金化焊接材料,為Sandvik22.8.3L,該焊接材料中Cr、Ni含量較母材高。母材和焊接材料相應的化學成分及力學性能分別見表1、表2。

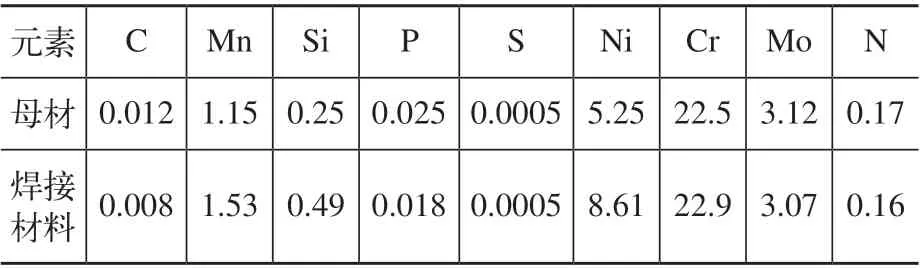

表1 試驗用材料化學成分(質量分數) (%)

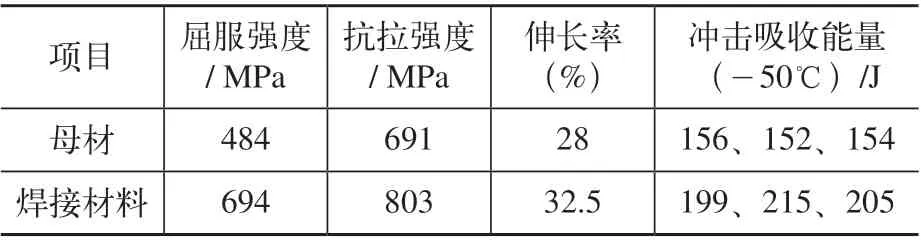

表2 試驗用材料力學性能

據調查,施工中少有采用不添加焊絲僅使用氬弧焊電弧進行根部區域缺陷修復的研究。另外,此類修復方法并未在我公司承建的項目設計規格書中進行描述,因此對修復區域組織及抗腐蝕性的影響需進行研究。

3 重熔過程及測試

3.1 重熔過程

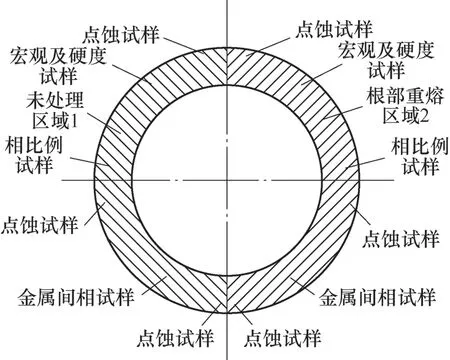

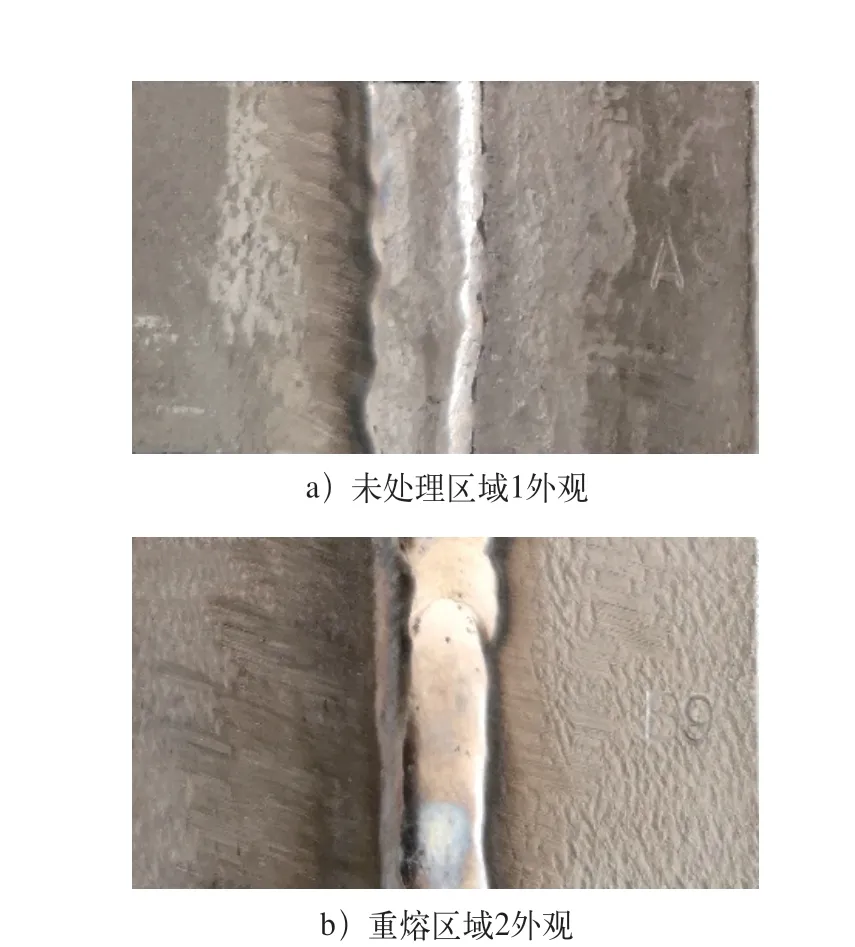

焊接管件對稱分為兩個區域,采用相同的焊接參數焊接完成后,區域1并未進行任何處理,區域2以熔合邊緣為中心進行根部重熔(見圖1)。

圖1 測試示意

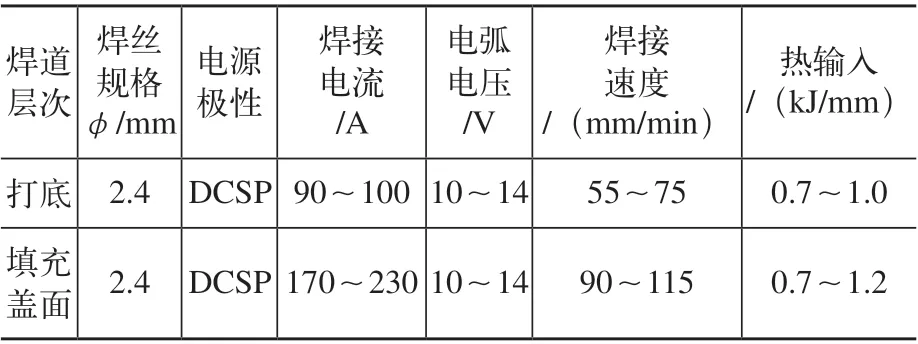

管件對接焊接參數見表3,焊接過程管內背面保護氣體為純氬氣(99.99%),焊槍內保護氣體為Ar+2%N2,保護氣體流量為20L/min,坡口角度為75°。根據測試研究[1],熱輸入在1.3kJ/mm以下時,所得到的組織耐蝕性較好,因此在焊接過程中熱輸入控制在0.7~1.2kJ/mm。由于根部間隙影響根部區域鐵素體與奧氏體比例,因此根部間隙控制在2~4mm,這也符合制造廠家的推薦。

表3 管件對接焊接參數

重熔焊接方法采用氬弧焊,焊接過程不添加焊絲,使用氬弧焊電弧熔化根部余高區域,消除打底過程產生的根部反面不連續缺欠。氬弧焊的保護氣為Ar+2%N2,氮氣的添加有助于提高抗點蝕性能。根部重熔區域焊接電流采取正常對接的根焊參數,其焊接電流選擇100A左右,主要基于提高耐蝕性的考慮[2]。

3.2 宏觀及硬度測試

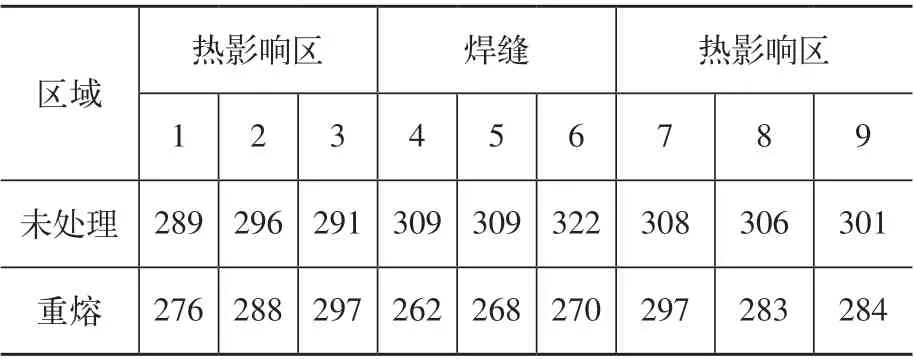

焊接完成后,試樣完成機加工并進行宏觀及硬度測試,檢測重熔是否對硬度產生較大影響。

在外觀檢查中可以發現,在未處理區域存在一些不超標的輕微咬邊缺欠,經過重熔后,此類缺欠全部消失(見圖2)。對接頭加工橫截面試樣,電解腐蝕后進行維氏硬度測試,測試位置為根部內表面1mm處。測試結果見表4,經過重熔后焊縫及熱影響區的硬度明顯下降,根部重熔的效果類似于回火焊道,對于降低根部區域硬度有積極作用。

圖2 試件外觀

表4 維氏硬度測試結果 (HV10)

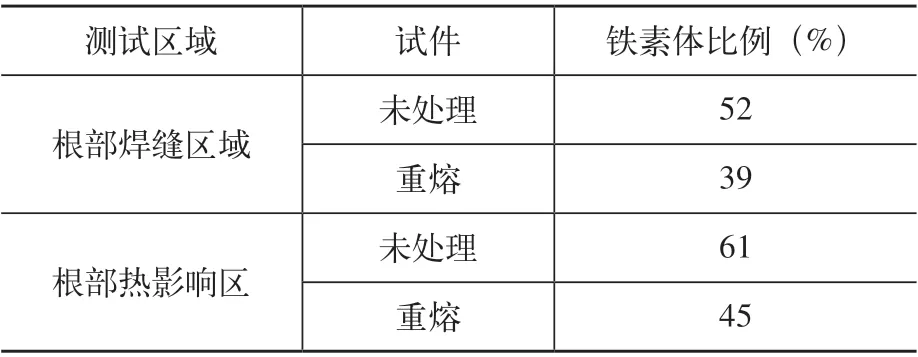

3.3 鐵素體含量測試

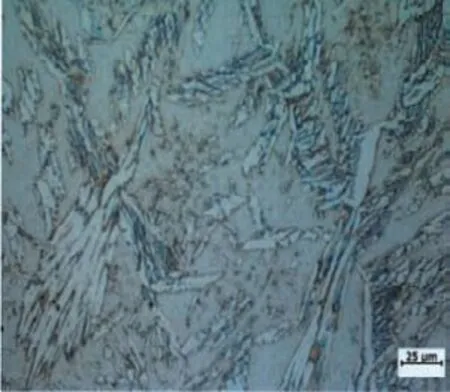

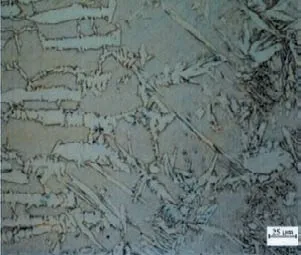

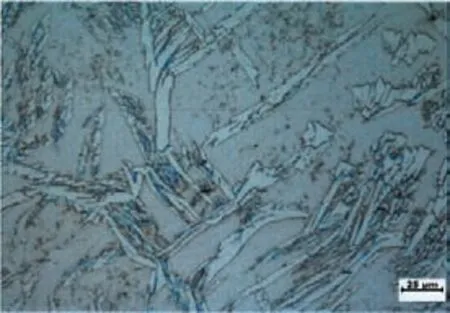

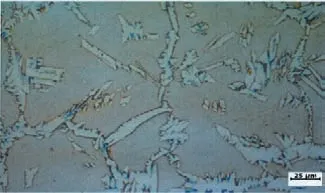

按照ASTM E562檢測標準,對根部區域及熱影響區進行測試。每個測試位置檢測16個視場的微觀組織,典型相比例如圖3~圖6所示,檢測比例平均數值見表5。

表5 鐵素體比例

圖3 未處理根部焊縫

圖4 重熔根部焊縫

圖5 未處理根部熱影響區

圖6 重熔根部熱影響區

通過檢測發現,重熔區域根部焊縫以及根部熱影響區鐵素體數量出現明顯下降。重熔將對根部焊道及熱影響區的鐵素體相與奧氏體相比例帶來改變。重熔效果類似于多層多道焊時,后一層對前一層的熱處理作用,較容易形成奧氏體占優的組織。

在兩相組織平衡時,雙相不銹鋼的接頭強度及耐蝕性最佳,根部焊縫區域鐵素體的大量減少對于耐蝕性的影響需要進一步驗證。

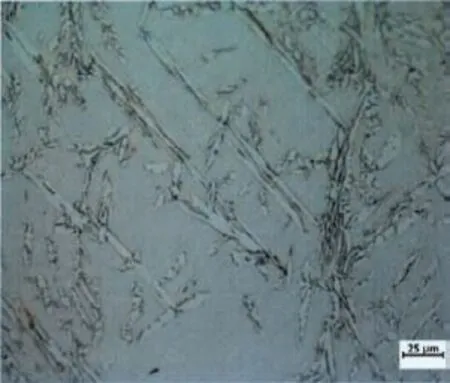

3.4 有害金屬間相

對于雙相不銹鋼焊接,除了控制相比例外,最重要的就是避免σ相等有害金屬間相的產生,金屬間相的存在會導致局部貧鉻現象。試樣按照ASTM A923標準方法A進行了有害金屬間相的檢測,將試樣處理后放大500倍觀察微觀組織。測試結果顯示:在重熔區域的根部焊道以及熱影響區內均未發現σ相及其他有害相(見圖7、圖8)。根據分析,單道根部區域未填絲熔覆焊接,熱量輸入較小,焊縫冷卻速度較快,并不利于σ相的產生。

圖7 重熔根部焊縫(500×)

圖8 重熔根部熱影響區(500×)

3.5 點蝕測試

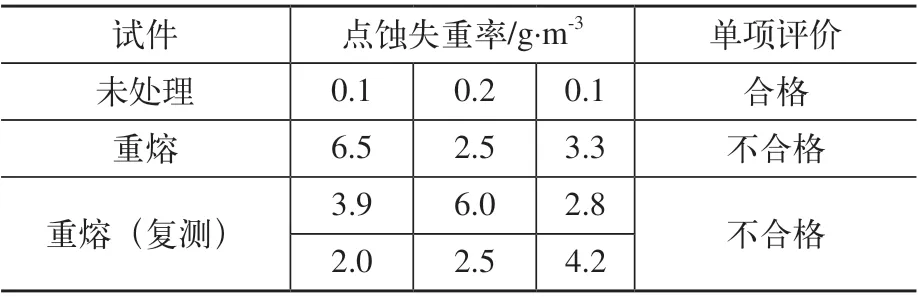

按照設計規格書要求,焊接接頭必須進行點蝕測試,且點蝕試樣必須完整反映接頭形貌。因此,按照ASTM G48方法A進行試驗,測試溫度為22℃,測試時間為24h,試樣接頭并未去除表面或根部區域余高。試驗測試結果見表6,失重率<4.0g/m3,試樣放大20倍后無明顯點蝕坑,則判定為合格。

表6 點蝕測試結果

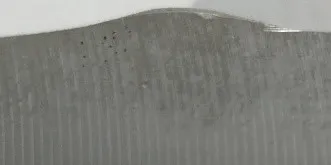

圖9為失重6.5g/m3的試樣,通過對試樣清洗放大觀察可以發現,通過氬弧焊重熔的焊縫熱影響區界面內存在明顯的點蝕坑。通過測試結果可以發現,經過氬弧焊重熔后接頭抗點蝕能力出現明顯下降,部分測試試樣結果超標,說明重熔后受影響區域兩相組織失衡后對于接頭根部區域的抗腐蝕性造成不利影響。

圖9 重熔接頭根部區域2點蝕試樣

通過氬弧焊不填絲重熔的區域類似于對接接頭中的不完全混合區,未能通過超合金化改變化學成分組成,卻經歷了熔化與凝固,是較容易產生點蝕的部位。這也與以往的研究中可以明顯觀察到點蝕坑的現象一致[3]。

4 結束語

通過一系列的試驗可以得出如下結論:

1)氬弧焊重熔后,根部區域的硬度得到了改善,有害金屬間相并未檢出。

2)未添加焊絲的重熔區域屬于不完全混合區,易形成奧氏體占優的組織,導致此區域內兩相組織失衡,組織中鐵素體數量下降,由此導致此區域內抗點蝕能力下降。

3)在工程施工中,不推薦此種不添加焊絲僅使用氬弧焊電弧方法修復焊縫根部缺陷。