尾門內板材料利用率提升方案研究

0 引言

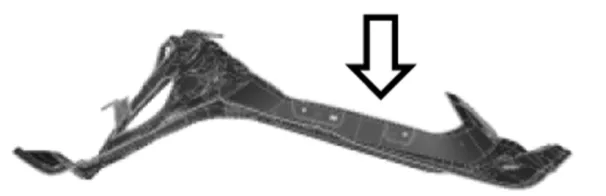

尾門內板是SUV車型白車身重要組成部件,但尾門內板材料利用率一般低于白車身平均材料利用率

。尾門內板具有形狀復雜、深度起伏大的特點,如何在滿足成形性指標的情況下提高材料利用率對降低車身制造成本尤為重要。

1 問題分析

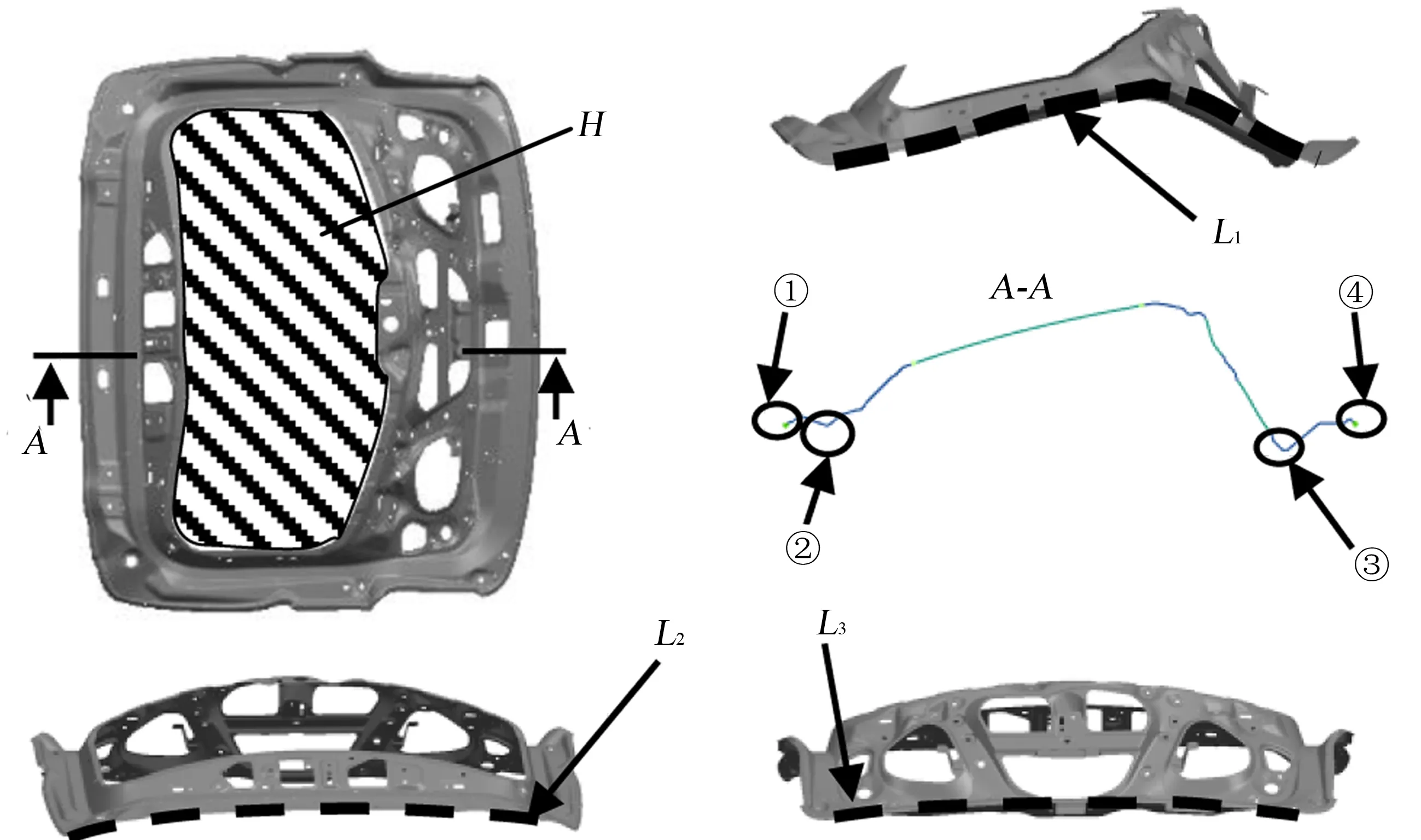

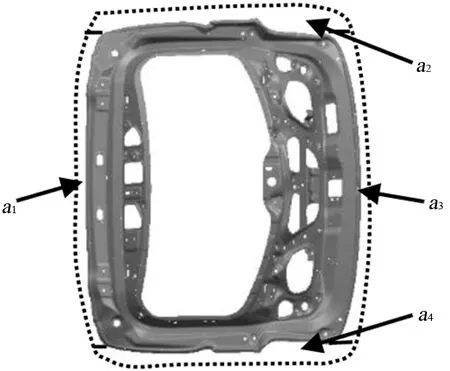

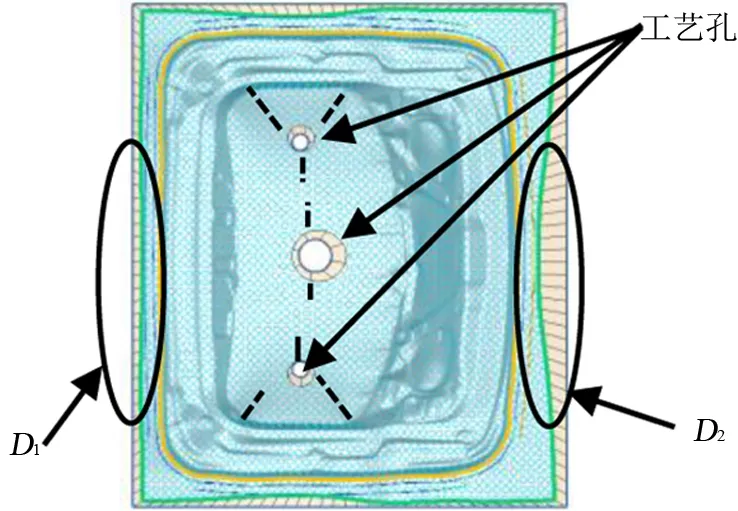

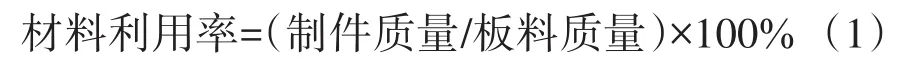

尾門內板材料利用率按照公式(1)計算,尾門內板形狀及沖壓工藝設計關鍵位置如圖1所示。后擋風玻璃處(見圖1中H)產生大量廢料是造成整體材料利用率較低的直接原因,同時在A-A截面中②、③位置決定了壓料面Y軸方向的最高點位置,輪廓L

、L

決定了壓料面Y軸方向整體形狀及圖2中a

、a

補充面形狀,輪廓L

形狀決定了壓料面X軸方向整體走勢及圖2中a

、a

補充面形狀。尾門內板形狀復雜,為了滿足成形性需要,通常在后擋風玻璃區域設計1個或多個工藝孔,如圖3所示。為了保證工藝孔在制件成形過程中不出現圖3虛線方向的開裂,通常加大D

、D

區域的材料流入量,造成制件板料尺寸增大,材料利用率降低。

發乎生活的情感是藝術創作的基礎,充滿感情的語言是藝術感染的條件。羅春輝作畫非常重“情”,表現“令自己感動的東西”是其一貫的創作主張。南方人特有的細膩與敏感加之具有詩人一般的情懷,其審美感覺極其敏銳,他善從自然中發現和捕捉觸動心靈的生動細節和瞬間,平常環境的樸素題材也一樣入畫,而且還能賦予詩化的意境。他的這種以真情實感的“合情”為根本,化成的各種曼妙、蘊藉或是磅礴的畫面情懷,予人以深沉的感動。每每重觀其作品,都能讓人在贊嘆其色彩的亮麗和意境的別致,感受到他“心有猛虎,細嗅薔薇”的創作情感。

2 材料利用率提升方案

尾門內板材料利用率提升方案:①優化落料排樣,在料片切斷處采用鋸齒形狀,減小料片質量達到提升材料利用率目的;②通過沖壓工藝方案的優化,如拉深深度、補充面、分模線優化,減小廢料區以提升材料利用率;③優化壓料方式及拉深方式,提升材料利用率。

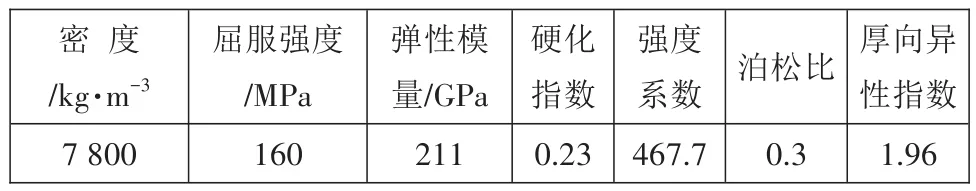

以某車型尾門內板為例,對比其沖壓工藝優化前、后成形性指標及材料利用率情況。沖壓中心及沖壓方向如圖4所示。根據圖5中

截面制件形狀最低點確定壓料面形狀及拉深深度,垂直于送料方向兩側采用側修邊,修邊線到補充面圓角切線的距離設計為5 mm,為保證生產穩定,成形后板料線不經過雙筋外圈筋的中心線。

板料牌號為DC06,厚度為0.65 mm,材料參數如表1所示。材料硬化曲線選擇Ludwik公式表達,屈服準則選擇Hill屈服準則,FLC曲線選擇Keeler公式。由于壓料面弧度較大,在板料送料方向左、右側設置擋料器。工藝參數設置壓邊力為1 000 kN,壓邊圈行程為220 mm,摩擦系數為0.15,板料初始網格為20 mm。

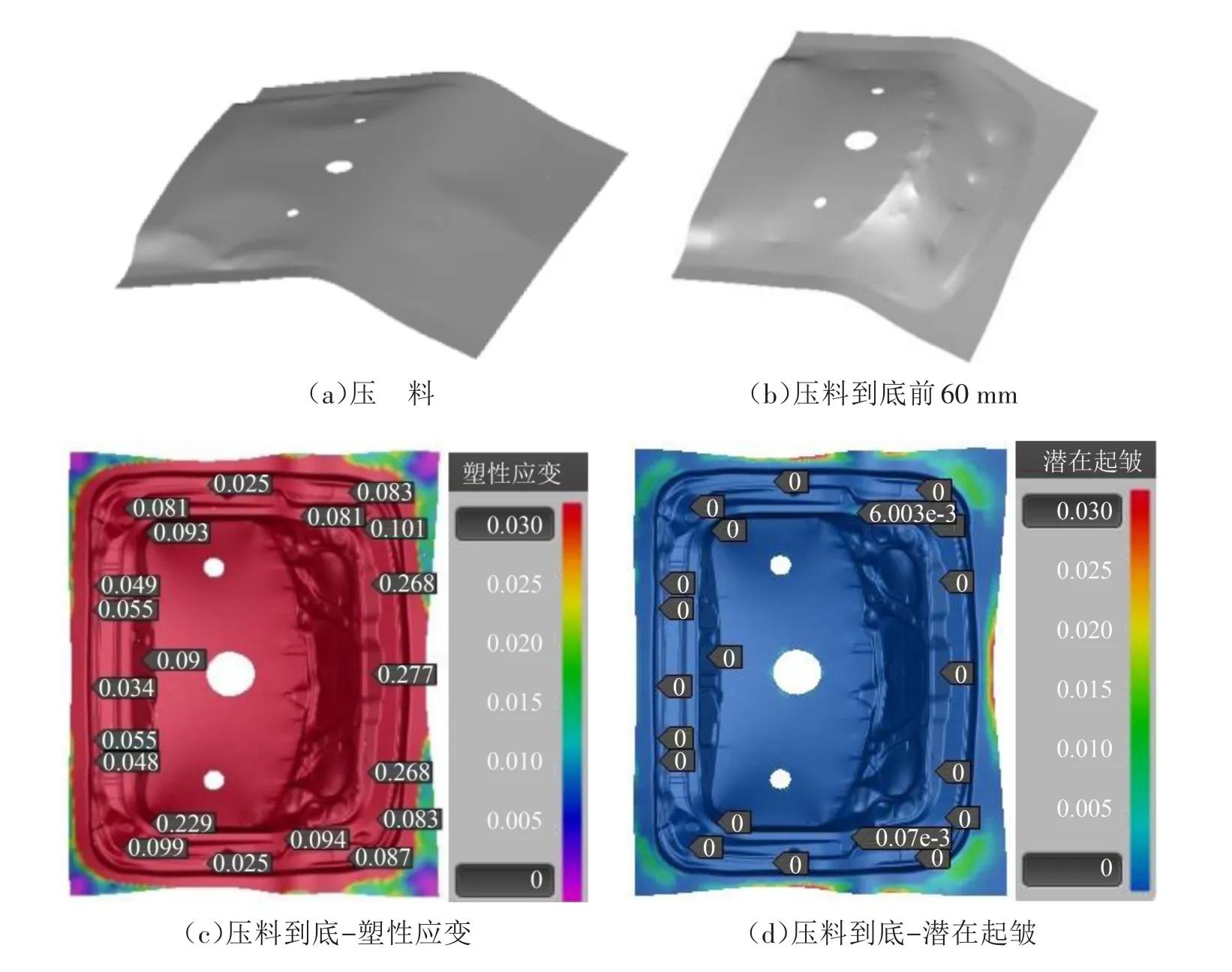

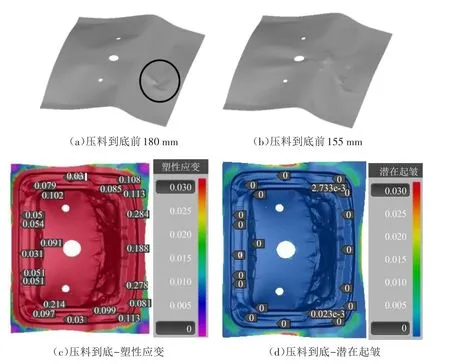

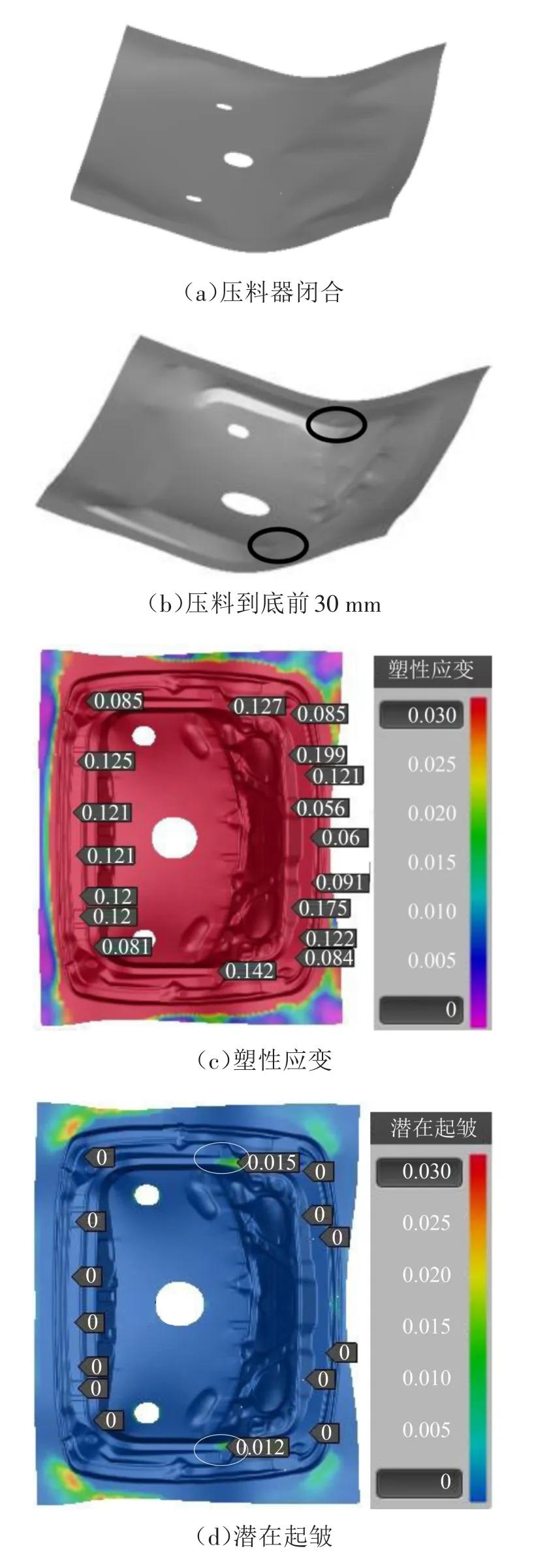

由于尾門內板形狀復雜,成形時需要在后擋風玻璃處板料設置工藝孔,拉深過程中為了避免工藝孔邊緣過度減薄而開裂,在圖3中

、

位置需要較大的材料流入量。為了減小材料外部流入量,將后擋風玻璃處工藝孔改為圖9所示,同時為了控制成形過程板料狀態,在工藝孔處增加內壓料。外壓料壓邊力為1 300 kN,行程為180 mm,內壓料壓邊力為300 kN,行程為90 mm,有限元模型如圖10所示。成形過程及模擬結果如圖11所示,在壓料過程存在局部狀態失穩(見圖11(a)圓圈處),隨著壓邊圈下行,失穩部分材料被較好地拉伸展開。壓邊圈下行過程中,材料存在輕微波紋(見圖11(b)圓圈處),但隨著壓邊圈下行,波紋完全展開。產品區域除局部區域外(見圖11(c)圓圈處),其余區域塑性應變均大于0.03;制件局部區域存在微弱潛在起皺風險(后期模面進行局部強壓),其余產品區域均無風險,滿足工藝要求。材料利用率由48.6%提升至49%(不考慮中間工藝孔廢料重新利用)。

3 材料利用率提升方案分析

3.1 拉深深度及補充面優化

Study on Carbon Emission Driving Factors and Low-carbon Policy of Transportation Industryin Henan Province

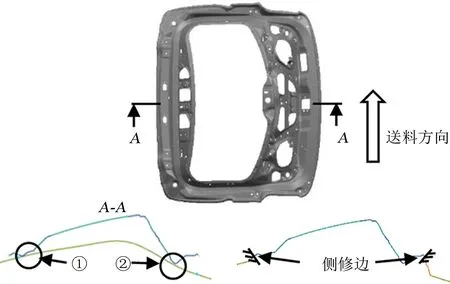

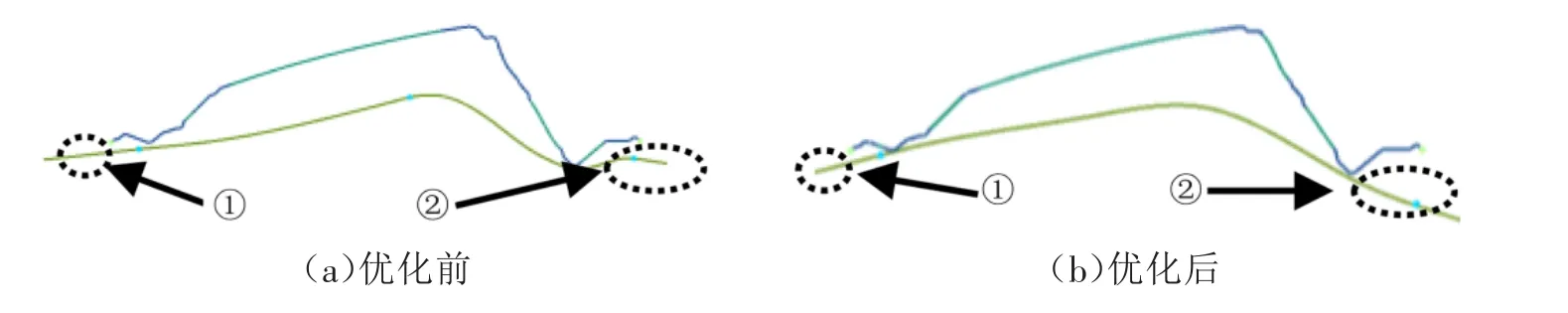

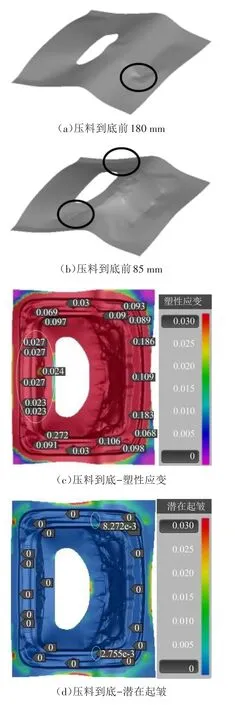

根據尾門內板形狀特征及成形過程的材料流動特點,優化圖5中①、②處壓料面形狀,將壓料面抬高,尤其是②處壓料面高于成形制件最低點,進一步降低圖7(a)中圓圈處補充面高度。壓邊力為1 300 kN,壓邊圈行程為180 mm,成形過程及模擬結果如圖8所示,壓料過程中存在局部狀態失穩,隨著壓邊圈下行,失穩部分材料被拉伸展開。成形后產品區域塑性應變均大于0.03,不存在潛在起皺風險,滿足工藝要求,優化后的材料利用率由45.8%提升至48.6%。

Docker是基于LXC(Linux Container)的容器引擎[1] [2]。由圖 11可以看出,與傳統的虛擬化不同之處在于Docker容器是直接在操作系統層面上實現虛擬化,通過操作系統的進程進行區分,與其他容器共享內核。不需要如傳統的VM 技術一樣對硬件進行仿真,沒有帶來額外的中間層開銷。因此Docker容器資源利用率極高,并且執行效率可以近似達到宿主機的物理機性能。

3.2 壓料方式優化

成形過程及模擬結果如圖6所示,成形過程、成形后塑性應變(產品區域大于0.03)及潛在起皺風險滿足工藝要求,材料利用率為45.8%。

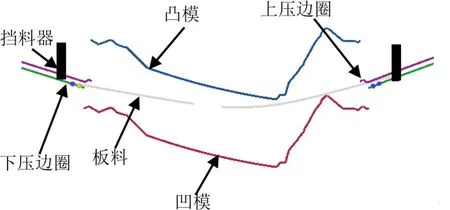

3.3 拉深方式優化

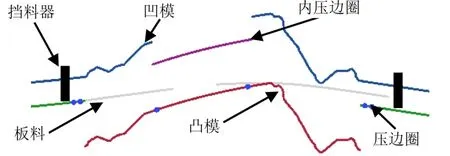

根據尾門內板形狀特點,將沖壓方向旋轉180°,采用三動拉深的方式,進一步減小補充面廢料。有限元模型如圖12所示,上壓邊圈行程為160 mm,壓邊力為800 kN,下壓邊圈行程為80 mm,壓邊力為1 100 kN。成形過程及模擬結果如圖13所示。成形過程中存在兩處輕微的波紋(見圖13(b)圓圈處),成形到底后完全展開。成形后制件區域塑性應變均大于0.03,在圖13(b)對應波紋區域成形到底后存在一定的潛在波紋風險(見圖13(d)圓圈處),其余產品區域均無風險,成形過程滿足工藝要求,材料利用率為49.6%。

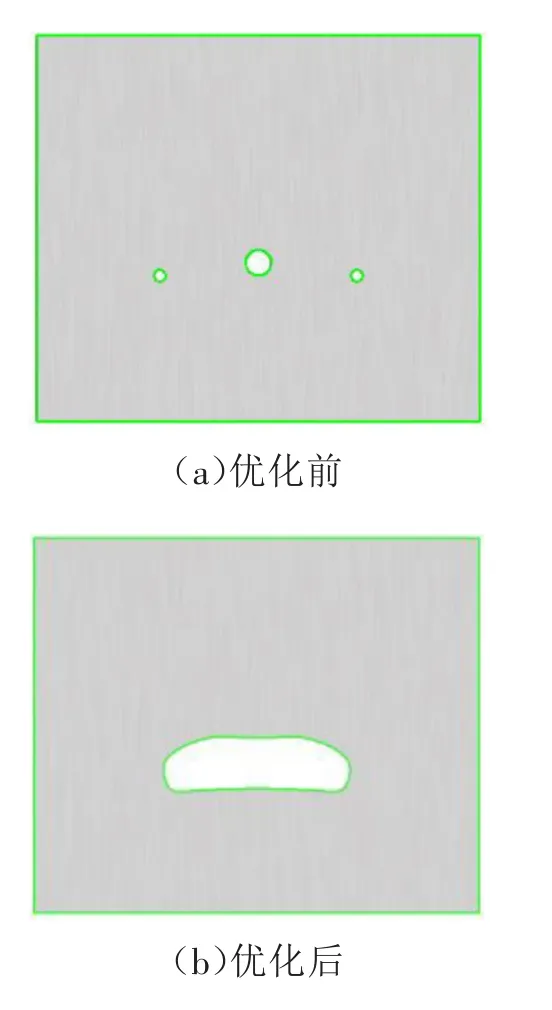

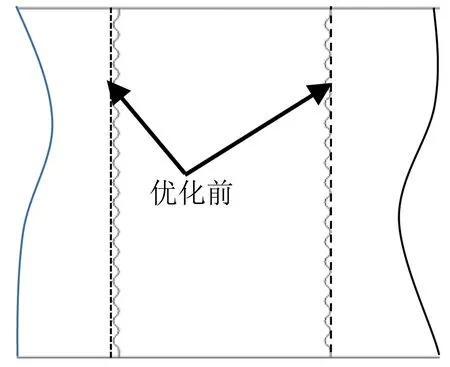

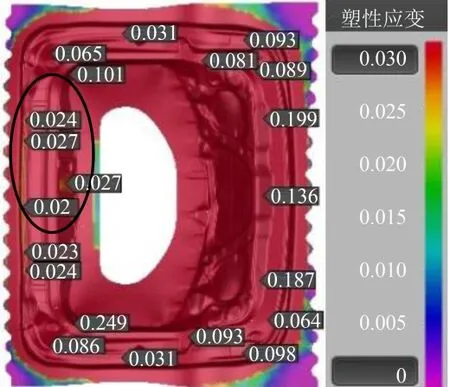

3.4 鋸齒板料形狀優化

按圖14所示方式將板料切開處的直線邊界優化為鋸齒形邊界,進一步減小板料質量。以圖10模型為基礎,對板料進行鋸齒形優化處理,分析結果如圖15所示,塑性應變除局部區域小于0.03(大于0.02)外,均大于0.03;潛在起皺區域無明顯變差,滿足工藝要求,材料利用率由48.6%提升至49.7%。

4 結束語

從減小拉深深度、優化補充面、工藝孔樣式、壓料形式、拉深方式及鋸齒形板料形狀優化方面提出提升尾門內板材料利用率的方法,沖壓工藝設計中需要根據尾門內板的形狀特點結合車型產量,綜合考慮增加內壓料及采用三動拉深方式的性價比,選擇合理的優化措施,在確保成形質量的前提下,實現制件材料利用率的提升。

[1]韋榮發,蒙世英,石 峰,等.提升汽車覆蓋件材料利用率的研究與應用[J].模具工業,2018,44(8):20-24.

[2]劉 磊.汽車冷沖壓零件材料利用率提高方案解析[J].汽車實用技術,2018(14):195-196.