沖砂驗漏一體化工具研制

張云馳,李瑞豐,劉傳剛,劉景超,李清濤

(中海油能源發展有限公司工程技術分公司,天津 300452)

隨著油田開發逐步進入到中、后期,井下出砂、電泵失效、套(篩)管內表面結垢、結蠟,封隔器失效或生產管柱腐蝕等問題層出不窮[1-2],針對這些問題,需要起出生產管柱進行修井作業,而海上油田的完井方式多為分層防砂完井,在修井過程中,往往需要進行井下沖砂和封隔器密封筒驗漏兩項作業,沖砂時下入油管連接引斜的沖洗管柱,井底流速低,沖洗效率較差,驗漏時利用完井防砂服務工具中的定位密封和插入密封進行組合,沒有專用工具,使用條件有局限[3]。

1 設計原理

針對傳統沖砂驗漏作業的技術缺陷,設計了一種沖砂驗漏一體化工具,見圖1,該工具由三部分構成,分別是循環驗漏短節、配長的油管短節以及旋轉沖洗頭。其中,循環驗漏短節可根據密封筒尺寸配套安裝,一般可選裝3.25″、3.88″和4.75″三種型號密封模塊,驗漏通道上下各安裝兩組密封模塊,單組為兩個密封模塊,保證了針對多層密封筒作業時的可靠性。作業時,工具下放探砂面沖砂,整體管柱內部有液體流道,旋轉沖洗頭裝配有不同方向的噴嘴,在高壓沖洗液的作用下,噴頭旋轉沖洗井下管柱內壁及井底沉砂[4],沖砂結束后,可投球打壓剪切循環驗漏短節中球座,球座下行打開驗漏通道,上提管柱至密封筒處,啟泵正循環檢驗各層封隔器密封筒的密封性,若壓力不降即密封性合格。

2 力學校核

沖砂驗漏一體化工具中循環驗漏短節外徑最大,存在一定的卡鉆風險,特對其抗拉強度進行有限元校核計算,其三維幾何模型如圖2所示。

對循環驗漏短節下端施加固定約束,上端的突出端面施加拉力,其中拉力逐步遞增施加,分別為70t、80t、90t、100t、110t,整體采用穩態計算分析,采用第四強度理論,即莫爾強度理論作為校核強度準則,分別計算不同拉力載荷下本體承受的最大等效應力強度,其中本體材料為40CrMnMo,屈服強度785MPa,當循環沖洗驗漏短節在拉力達到90t時,本體材料最大等效應力達到屈服強度,應力云圖如圖3所示。最大等效應力主要出現在連接母扣薄壁端,驗漏循環孔孔周邊也存在一定程度的應力集中。考慮加工時材質的非均質性及加工精度,取安全系數為1.2,循環驗漏短節整體抗拉噸位為75t,大于2-7/8″作業油管的抗拉噸位(47~64.5t),滿足作業要求。

3 技術參數測試

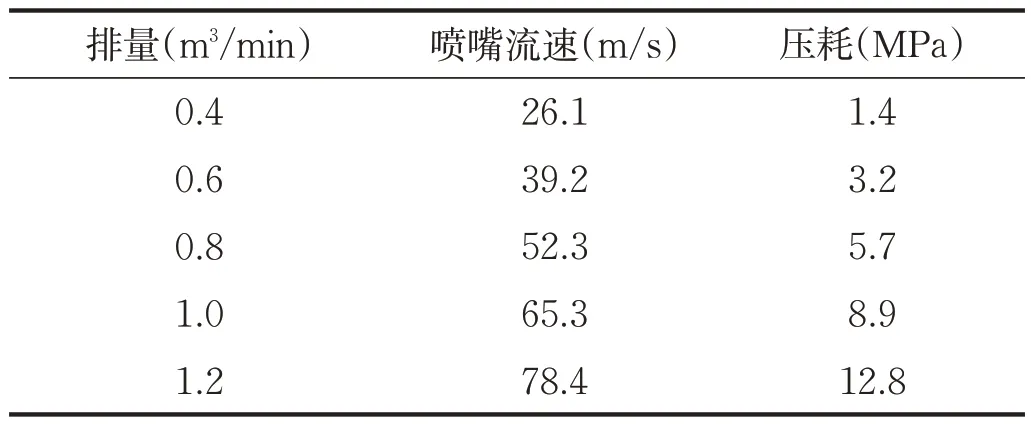

沖砂驗漏一體化工具最大工作排量1m3/min,旋轉沖洗頭啟動排量為0.5m3/min,噴頭設計有9個噴嘴,其中,側向噴嘴數量為4個,為噴頭旋轉提供動力來源,垂直向下及斜向下噴嘴數量為5個,清掃井筒內部沉砂及沖刷管柱內壁。經過地面測試,見圖4,當排量達到0.7m3/min 時,單個噴嘴沖擊力超過150N,可以有效沖散膠結砂礫。因此,建議工作排量為0.7~1m3/min。此外,測試沖砂排量與壓力的關系如表1所示,可為現場沖砂提供數據支撐。

沖砂驗漏一體化工具中的旋轉沖洗頭內軸承件為易損部件,為保證工具整體可靠性,特針對旋轉沖洗頭軸承壽命進行測試,旋轉沖洗頭一端與電機相連,由電機帶動噴頭高速旋轉,轉速300r/min,見圖5,累計旋轉48h 后,噴頭旋轉阻力依然保持均勻,且經水力測試旋轉無恙,驗證旋轉沖洗噴頭至少可連續工作48h,滿足設計要求。

4 現場應用

該工具累計在渤海某油田已累計應用17 井次,沖砂和驗漏兩種工藝作業一趟鉆完成,平均單井節省作業時間20h,提高了作業時效。

5 結論

表1 排量與壓力關系

(1)研發的沖砂驗漏一體化工具可以一趟管柱實現沖砂和驗漏兩種作業,操作便捷,結構可靠。

(2)經測試,沖砂驗漏一體化工具工作排量為0.7~1m3/min,此時單個噴嘴沖擊力大于150N,至少可連續工作48h,滿足海上作業要求。

(3)研究成果經推廣,已在海上油田應用,提高了作業時效,降低了作業費用,有一定的應用前景和推廣價值。