旋轉機械轉子故障診斷軟件系統設計

關少亞,王春宇,陳 琪*,薛 龍,隋金玲

(1.北京石油化工學院 工程師學院,北京 102617;2.北京石油化工學院 機械工程學院,北京 102617)

0 引言

轉子作為旋轉機械的核心部件,一旦發生故障,將造成巨大的經濟損失甚至人員傷亡,因此開展對旋轉機械轉子早期故障診斷的研究,對于確保旋轉機械安全、平穩運行具有重要意義[1]。

目前旋轉機械轉子的運行監測與故障診斷大都采用依靠人工經驗與定期巡檢,由于轉子早期故障信號比較微弱,很容易受到現場噪聲的干擾,雖然可以通過一定方法提高信噪比,但對于故障的識別能力依然較弱[2~5]。旋轉機械的振動信號包含了設備振動情況的有效信息。對故障設備的振動信號進行分析,能夠有效地揭示故障設備信號的幅值和頻率隨時間變化的情況[6,7]。

隨著深度學習在圖像領域取得的巨大成就,由于信號與圖像知識屬于不同維度的信號,二者本質上具有一定的相似性。因此,在信號處理領域,越來越多的檢測、分類等工作都可以由深度學習來完成。

基于深度學習的故障診斷主要分類兩大類,一種是將用于圖像處理的網絡進行降維,得到適用于一維信號處理的一維神經網絡[8,9];另一種則是通過將一維信號進行時域和頻域分析,得到信號的二維時頻分布圖像,將圖像直接輸入神經網絡進行故障診斷的訓練和識別[10]。

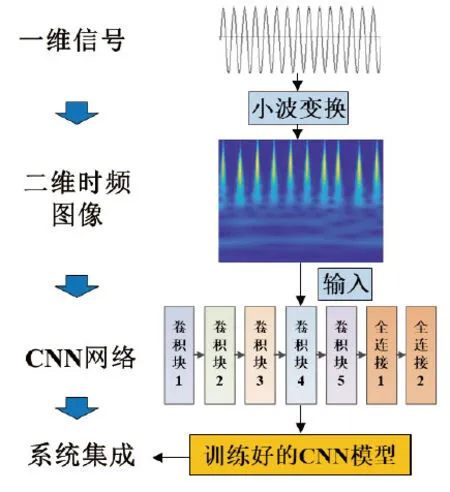

本文通過對轉子故障信號進行模擬,對比現有基于信號分析的故障檢測算法,最終選擇基于CNN(Convolutional Neural Network,CNN)的算法,通過小波變換對降噪濾波后的轉子故障信號進行處理,得到其二維時頻分布圖像對CNN網絡進行訓練,得到能對故障進行快速診斷和識別網絡模型。并設計一套故障診斷軟件系統,將數據采集與管理功能、數據處理、人機交互及故障診斷等功能進行集成,滿足實際工程需要。

1 故障檢測系統的組成及功能

轉子故障診斷系統如圖1所示,主要由以下幾個模塊組成:人機交互界面模塊、系統管理模塊、數據采集模塊、數據管理模塊、數據分析及處理模塊、故障診斷模塊以及輔助模塊。通過以上7個模塊的相互配合,實現對旋轉機械轉子振動信號的提取、故障信號的檢測及故障類型判別三大功能。

圖1 故障檢測系統組成及功能

轉子故障診斷系統使用C#語言編寫,基于.NET Fromwork 4.8平臺進行開發,系統環境是Windows10操作系統。

2 故障診斷算法

旋轉機械的轉子故障主要包括轉子不平衡故障、轉子碰撞故障、熱彎曲故障、電氣干擾類故障等。本系統通過實驗室易模擬的轉子不平衡故障及轉子碰磨故障信號進行檢測,并對所采集的信號進行小波變換,得到信號所對應的二維時頻分布圖像。結合深度學習在圖像分類中的應用,利用深度學習網絡對所得到的二維時頻圖像進行分類。

本研究選擇基于VGG網絡,結合具體故障類型及二維時頻圖像的特性對網絡進行微調,按照如圖2所示的流程對網絡進行訓練。

圖2 基于深度學習的診斷模型

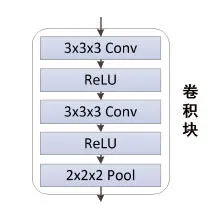

其中,每一個卷積塊包含兩個3×3的卷積層、緊隨卷積層的兩個ReLU單元以及一個池化層。網絡的最終輸出,對應旋轉機械轉子的具體故障類型。

3 實驗驗證

3.1 實驗環境

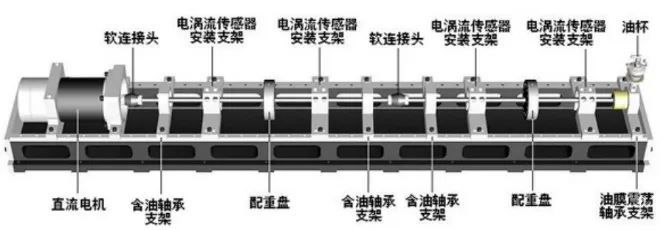

實驗采用如圖4所示的MV-BQ2100轉子試驗設備為主要的數據采集對象。試驗設備主要包括動力部分、安裝基座、軸系和測量輔件、動平衡輔件。實驗臺動力部分是直流永磁伺服電動機。

信號采集選用16位USB7104B高速高精度數據并行采集卡,用USB進行傳輸數據,支持最高4通道的并行同步采集,同時此設備支持最高2MHz的頻率測量。

模型的訓練基于Caffe框架,在Linux服務器上完成,服務器CPU為E5-2620 2.4GHz×12,GPU為Nvidia GeForce GTX 980。

3.2 模擬信號采集

本研究主要利用圖3所示的實驗設備,在實驗室環境下模擬轉子不平衡故障以及轉子碰磨故障,并通過采集卡采集轉子發生故障后的信號。

圖3 卷積塊的組成

圖4 試驗設備結構示意圖

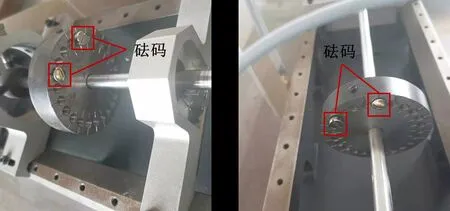

1)轉子不平衡故障模擬

如圖5所示,通過在試驗臺上的兩個圓盤處添加螺釘砝碼來模擬轉子不平衡故障,通過改變螺釘砝碼添加的數量和位置來得到多組測量信號,并通過多次重復測量來增加網絡訓練所需要的數據。轉子的轉速設置為3000r/min,采樣頻率為12800Hz,每個轉子的旋轉周期可以采集256個數據點。

圖5 轉子不平衡故障模擬

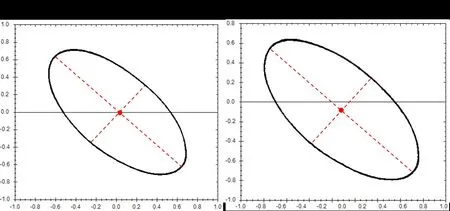

圖6是轉子不平衡模擬故障添加前后軸心的運動軌跡,軸心軌跡中心在添加砝碼后發生明顯偏置,證明以添加砝碼來模擬轉子不平衡故障的有效性。

圖6 轉子不平衡添加前后軸心軌跡

2)轉子碰磨故障模擬

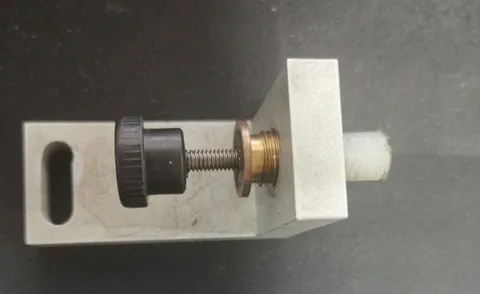

如圖7所示,通過在靠近電機的位置安裝用于制造碰磨的螺旋頂桿來模擬轉子碰磨故障。旋轉螺旋頂桿,將頂桿與轉子接觸并抵住轉子,為了保持頂桿的穩定,可以滴入一些膠水進行固定。提升轉子轉速到6000r/min,進行信號采集,使用的采樣頻率為25600Hz。同樣通過改變螺旋頂桿的位置以及多次測量來豐富樣本量。

圖7 轉子碰磨故障模擬用螺旋頂桿

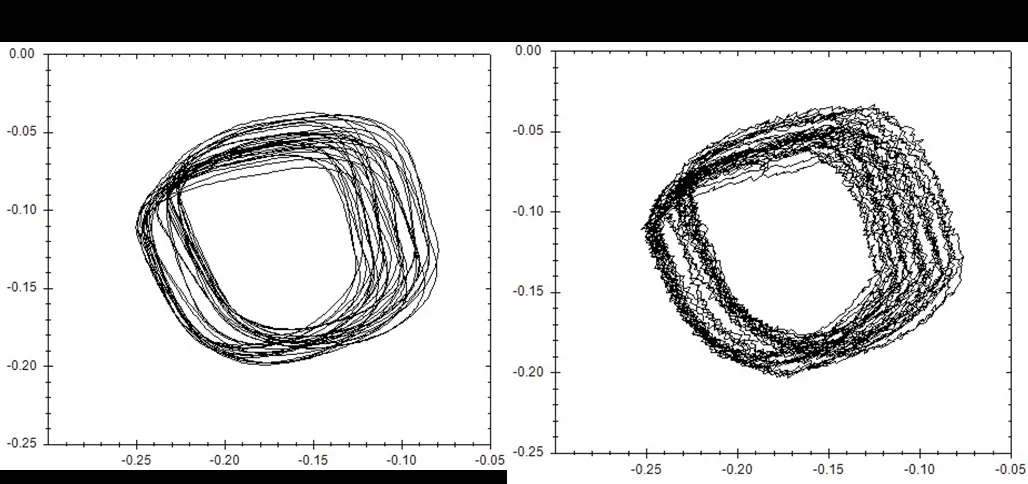

圖8是轉子碰磨模擬故障添加前后軸心的運動軌跡,軸心軌跡在頂桿的干擾下發生明顯震蕩,證明以螺旋頂桿接觸來模擬轉子碰磨故障的有效性。

圖8 轉子碰磨添加前后軸心軌跡

兩種故障信號的采集均由圖3所示的四個電渦流位移傳感器同時進行,這里分析靠近電機處的一對在平面內互相垂直的傳感器(X1和Y1)所采集的信息,這兩組信號經過降噪濾波及小波變換后分別可以得到兩個二維時頻圖像。兩個時頻圖像所對應的訓練標簽均為“轉子不平衡故障”或“轉子碰磨故障”。

3.3 網絡訓練及結果

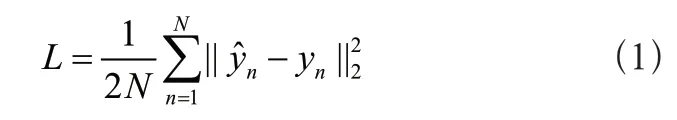

每種故障類型均采集500組信號數據,并進行降噪濾波及小波變換,其中450組作為訓練數據,50組作為測試數據。損失函數采用式(1)中的歐幾里得函數。

其中N代表網絡訓練時每批數據中的樣本個數,yn表示第n個樣本所對應的標簽數據。訓練學習率通過多步衰減的策略進行,初始學習率設置為0.05。批訓練中,每一批的樣本數設置為50。

CNN模型的訓練結果如表1所示,對于轉子不平衡及轉子碰磨的分類準確率可以達到99%以上,模型測試所需時間僅為0.06秒。

表1 CNN模型訓練結果

3.4 系統功能集成及驗證

將數據采集、信號處理、降噪濾波以及基于VGG網絡的深度學習算法與本研究所設計的故障診斷系統相結合,實現對輸入信號的實時、精確診斷。

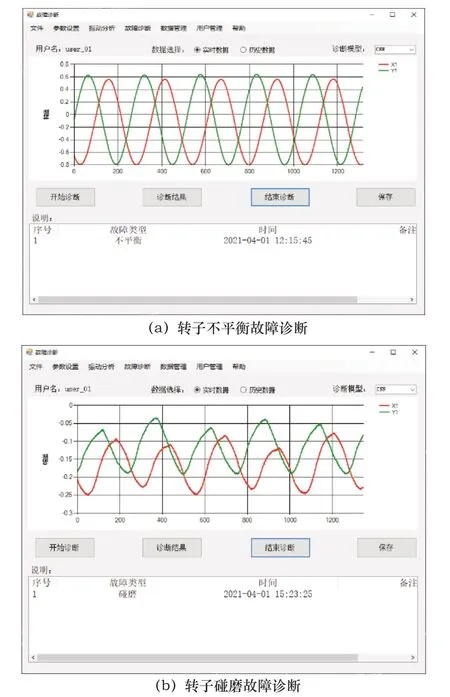

隨機設置轉子不平衡故障模擬中的砝碼位置以及轉子碰磨故障模擬中頂桿的位置,保證與深度學習網絡訓練過程所設置的位置不同,將采集得到的信號輸入系統,如下圖9(a)、圖9(b)所示,系統可以實時、準確的分析出故障類型。

圖9 系統故障診斷結果

4 結語

本研究設計了一套轉子故障診斷系統,實現了旋轉機械轉子故障診斷系統的主要功能,利用轉子試驗臺模擬故障數據,對系統主要功能模塊進行試驗,結果表明數據采集與管理功能、數據處理等功能均滿足要求。系統的故障診斷功能可以準確識別出現的故障,診斷時間可以控制在0.06秒,實現故障的快速診斷。

但是本研究僅對轉子不平衡及轉子碰磨故障進行了模擬及檢測,未來應該增加其他類型故障的檢測能力,提升系統的魯棒性。