感應(yīng)釬涂中涂層與基體的熱耦合效應(yīng)

趙夢琪,石秋生,陳林,楊冠軍

熱噴涂與冷噴涂技術(shù)

感應(yīng)釬涂中涂層與基體的熱耦合效應(yīng)

趙夢琪,石秋生,陳林,楊冠軍

(西安交通大學(xué) a.材料科學(xué)與工程學(xué)院 b.金屬材料強度國家重點實驗室,西安 710049)

研究釬涂中涂層感應(yīng)熱和基體感應(yīng)熱對基體溫度場的耦合效應(yīng)。建立二維有限元模型,研究涂層制備全周期熱載荷作用下涂層與基體的溫度場變化規(guī)律,揭示涂層與基體感應(yīng)熱對基體熱影響的耦合作用機制。以鈦合金表面感應(yīng)重熔鈦基合金涂層為例,研究涂層和基體感應(yīng)熱耦合作用對基體的熱影響,同時,對比研究涂層和基體感應(yīng)熱單獨作用對基體的熱影響。在涂層感應(yīng)熱和基體感應(yīng)熱共同作用下,發(fā)現(xiàn)了熔化界面從涂層表面和涂層/基體界面向涂層內(nèi)部雙向推移的現(xiàn)象,基體感應(yīng)熱對涂層熔化具有反向熱輸入作用。在本研究條件下,表面開始熔化后,經(jīng)歷0.38 s可以實現(xiàn)涂層熔透。兩個單因素的作用并非簡單疊加,共同作用下基體最高溫度低于單因素作用之和,但基體最大相變深度和相變時間均高于單因素作用之和,涂層感應(yīng)熱與基體感應(yīng)熱存在耦合效應(yīng)。在基體感應(yīng)熱使得基體具有高界面溫度(但低于相變溫度)的基礎(chǔ)上,溫度更高的涂層,通過進一步提高基體表層的最高溫度,使得基體發(fā)生相變。

感應(yīng)重熔;涂層;有限元法;熱源模型;溫度場

作為表面工程的關(guān)鍵技術(shù)之一,熱噴涂可以使材料表面具備耐磨損、耐腐蝕、抗氧化等優(yōu)異性能[1-3],對提高工件壽命和服役可靠性具有重要意義。熱噴涂層與基體的界面結(jié)合通常以機械結(jié)合為主[4],涂層組織中存在孔隙和殘余應(yīng)力[5-6],影響材料優(yōu)異耐磨性的發(fā)揮,并可能降低疲勞強度,因此有必要進一步通過后處理[7]的方式改善涂層界面結(jié)合。研究表明,對涂層進行重熔[8]處理可以使重熔層與基體之間形成冶金結(jié)合[9-10],同時也可改善涂層的片層間結(jié)合狀態(tài)與致密度[11],從而提高涂層的綜合服役性能。

涂層重熔工藝有多種,如氧乙炔火焰加熱重熔[12]、爐內(nèi)重熔[13]、激光加熱重熔[14-15]、感應(yīng)重熔[16]等。火焰重熔是利用火焰對噴涂層進行加熱、熔化,使涂層與基體形成良好的冶金結(jié)合的技術(shù),因其操作簡單、成本低廉,廣泛應(yīng)用于實際生產(chǎn)[17]。但由于火焰功率有限,多數(shù)為手工操作,工作環(huán)境惡劣,生產(chǎn)效率低,重熔層質(zhì)量穩(wěn)定性較差。爐內(nèi)重熔是指工件在電爐內(nèi)進行加熱重熔的方法。真空爐重熔層具有內(nèi)部缺陷少、內(nèi)應(yīng)力小的優(yōu)點,但是爐中重熔高溫時間長,對基體材料的組織和性能會產(chǎn)生較大的影響[18]。激光重熔是利用高能激光束加熱涂層并快速熔化的方法。激光重熔過程中,加熱、冷卻速度快,容易產(chǎn)生裂紋,以及氣孔來不及排除,易形成孔洞[19]。感應(yīng)重熔技術(shù)是以感應(yīng)渦流作為熱源熔化重熔層的工藝方法,具有加熱速度快、對基體影響小、工作環(huán)境清潔等特點。在感應(yīng)重熔中,利用感應(yīng)線圈中的交變磁場在基體表面產(chǎn)生渦流,渦流產(chǎn)生的熱量熔化合金涂層,從而使涂層與基體實現(xiàn)冶金結(jié)合[20-23]。利用感應(yīng)加熱的集膚效應(yīng),即加熱僅僅發(fā)生在工件表面的薄層區(qū)域,可以使涂層重熔而最大限度地減少對工件的熱損傷,在提高熱噴涂生產(chǎn)效率和涂層質(zhì)量、減少對工件的熱損傷和變形、改善操作者的勞動環(huán)境等方面,都具有明顯的優(yōu)勢。此外,在避免涂層材料被過度熔化的基體稀釋方面,也明顯優(yōu)于激光重熔[24]。釬涂,作為一種新的涂層制備技術(shù),它是一種介于熱噴涂與焊接之間的特殊涂層制備工藝,它能夠?qū)崿F(xiàn)在基體不熔化的前提下涂層快速熔化,在涂層與基體界面處形成牢固的冶金結(jié)合,不會對基體產(chǎn)生過大的熱沖擊。與噴涂工藝相比,可以改善噴涂態(tài)涂層與基體界面的機械結(jié)合,提高界面結(jié)合強度;另一方面,相比于激光加熱,可以改善涂層過度的稀釋,并減少對基體的破壞作用。

所有的涂層制備技術(shù)對基體都有一定程度的熱影響。感應(yīng)加熱是一個涉及電、磁、熱、相變、力等多方面的綜合場,目前為止尚沒有一個合適的耦合理論可以用解析數(shù)學(xué)對感應(yīng)加熱物理過程進行描述,在實際生產(chǎn)應(yīng)用中很難通過簡單計算求得感應(yīng)加熱某一材料時的最優(yōu)參數(shù)。現(xiàn)代科技的迅猛發(fā)展,使得采用計算機數(shù)值模擬來描述感應(yīng)加熱過程成為一種可能。目前,關(guān)于感應(yīng)加熱數(shù)值模擬的研究大多都集中在對基體熱效應(yīng)的數(shù)值研究,而在基體表面噴涂一定厚度的涂層,隨后采用高頻感應(yīng)加熱電源對涂層進行釬涂重熔的數(shù)值模擬在國內(nèi)外未見有研究資料發(fā)表。為分析釬涂中涂層感應(yīng)熱和基體感應(yīng)熱對基體溫度場[25]的耦合效應(yīng),本文開展了涂層感應(yīng)重熔對基體熱影響的數(shù)值研究。建立了二維有限元模型,研究涂層制備全周期熱載荷作用下涂層與基體的溫度場變化規(guī)律。以鈦合金表面感應(yīng)重熔鈦基合金涂層為例,研究了涂層和基體感應(yīng)熱共同作用對基體的熱影響,同時,對比研究了涂層和基體感應(yīng)熱單獨作用對基體的熱影響,從而揭示出涂層與基體感應(yīng)熱對基體熱影響的耦合作用機制。

1 物理模型及網(wǎng)格劃分

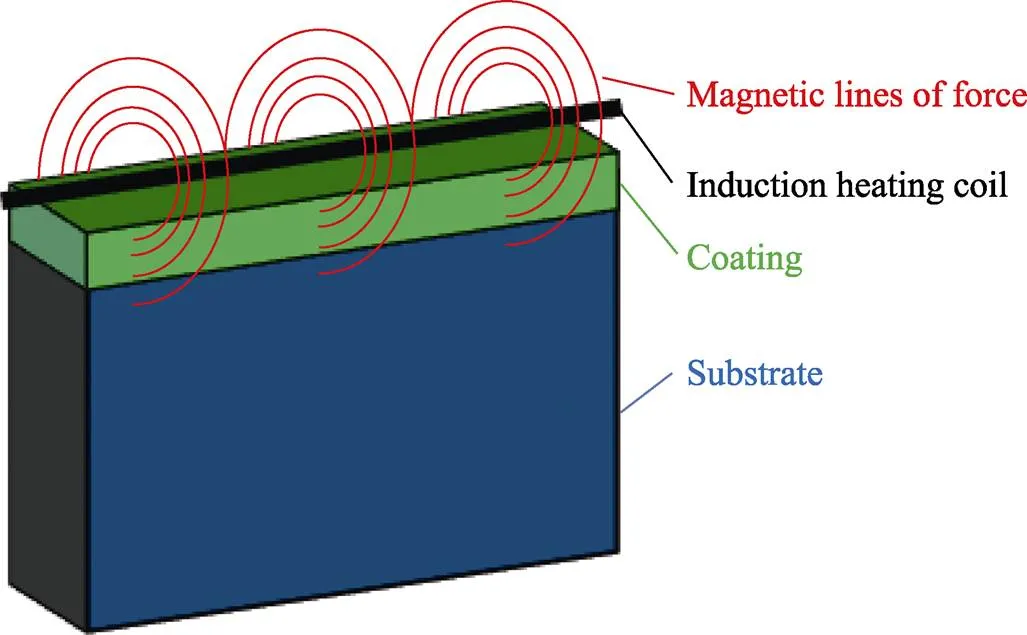

涂層重熔感應(yīng)加熱基體的物理模型如圖1所示。由于集膚效應(yīng)的影響,涂層和基體表層都會有感應(yīng)熱產(chǎn)生。由于工件橫向尺寸可以被感應(yīng)加熱線圈完全覆蓋,因此可將模型簡化為沿深度方向的二維傳熱。

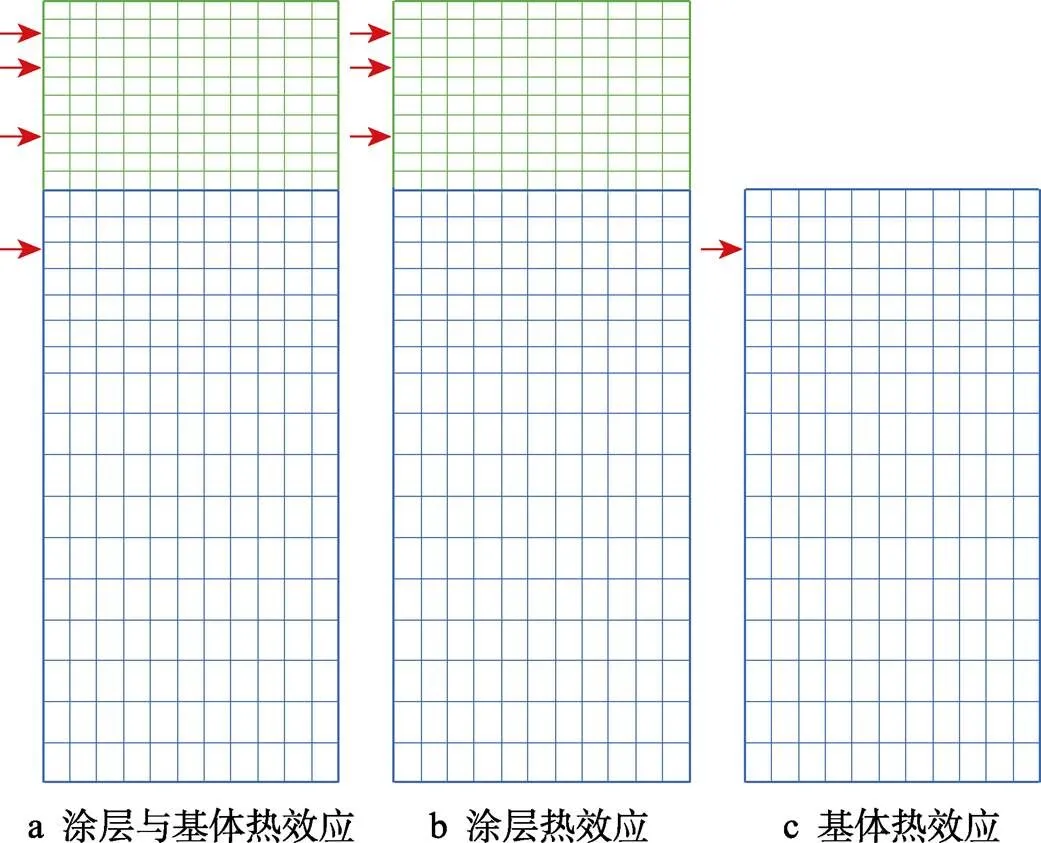

本研究用COMSOL Multi-physics有限元軟件分析了上述模型的二維傳熱過程。由于基體的溫度場受涂層熱效應(yīng)和基體熱效應(yīng)的共同作用,為深入探究兩者的相互關(guān)系,建立了涂層和基體熱效應(yīng)共同作用模型、涂層熱效應(yīng)單獨作用模型和基體熱效應(yīng)單獨作用模型等3種模型。其網(wǎng)格劃分如圖2所示。由于涂層

圖1 涂層重熔感應(yīng)加熱基體的物理模型

圖2 3種模型中模擬區(qū)域的計算網(wǎng)格

在感應(yīng)加熱及后續(xù)冷卻過程中會發(fā)生固液態(tài)之間的相變,因此模型將精確追蹤熔化界面。以涂層上表面為基準,建立坐標系,沿基體深度向內(nèi)為軸正方向。

本模型所采用的參數(shù)、初始和邊界條件如下:基體和預(yù)置涂層的初始溫度為298 K,基體和涂層兩側(cè)的邊界條件設(shè)置為自然對流換熱、基體的下表面恒溫。所施加的感應(yīng)熱源的熱流密度由涂層表面向內(nèi)部呈指數(shù)規(guī)律衰減,涂層表面的熱流密度為5.35×109W/m3,熱源作用時間為2 s,作用深度為1.5 mm。基體材料以鈦合金TC11(Ti-6.5Al-3.5Mo-1.5Zr)為例,密度為4480 kg/m3。鈦合金基體的(α+β)/β相變點溫度為1308 K,在本研究中作為基體敏感的代表性熱影響溫度參數(shù)。涂層材料以鈦基釬料合金Ti49Zr49Be為例,固液相變溫度為1233 K,相變潛熱為320 kJ/kg,固相密度為4512 kg/m3。

2 涂層和基體感應(yīng)熱耦合作用下基體的熱效應(yīng)

2.1 不同時刻溫度沿深度分布規(guī)律

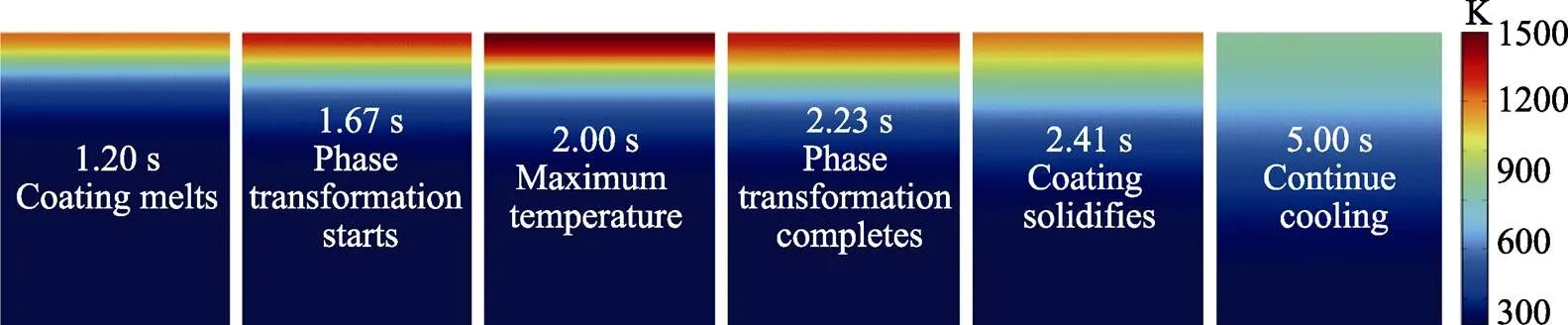

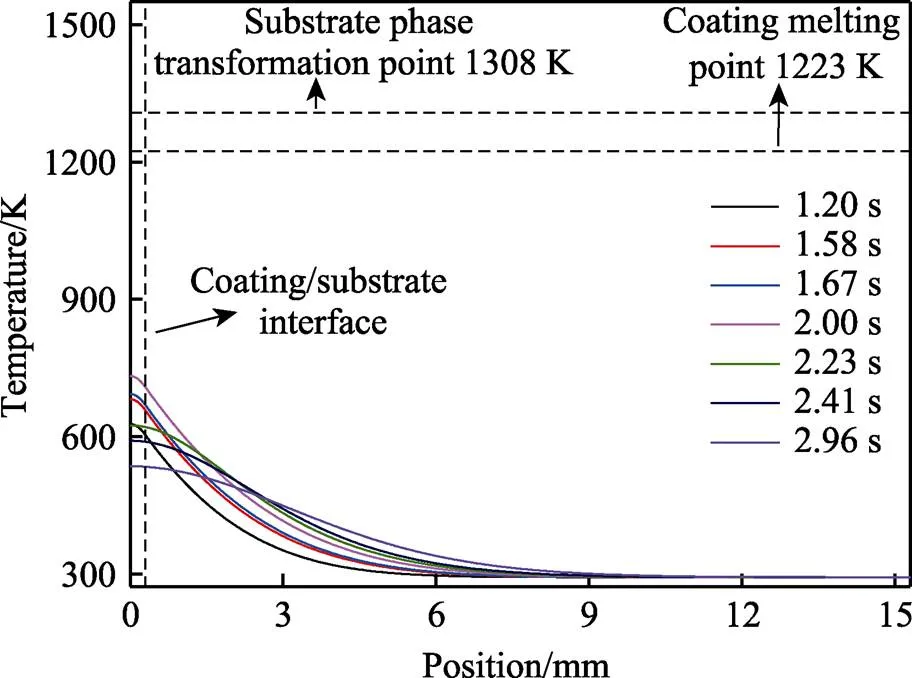

首先研究了涂層和基體熱效應(yīng)耦合作用下涂層與基體的溫度場分布規(guī)律。涂層和基體感應(yīng)熱耦合作用下,幾個不同特征時刻的溫度分布如圖3所示。從圖3中可以發(fā)現(xiàn),涂層表面溫度先升高、后降低,且對基體的熱影響深度逐漸增大。整個過程依次經(jīng)歷涂層熔化、基體開始相變、涂層表面達到最高溫度、基體相變結(jié)束、涂層凝固和基體繼續(xù)冷卻等多個階段。

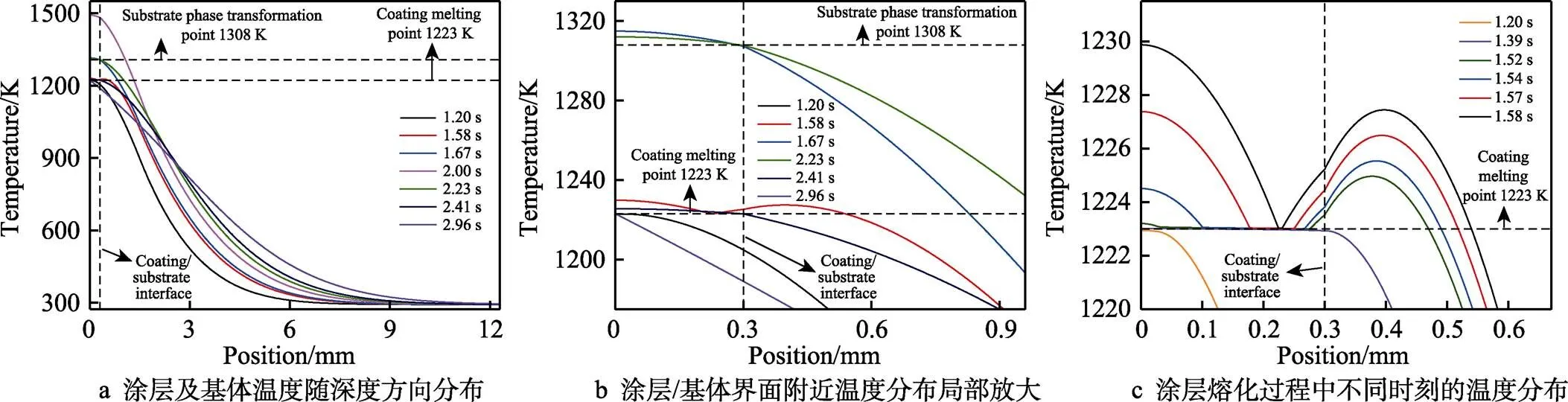

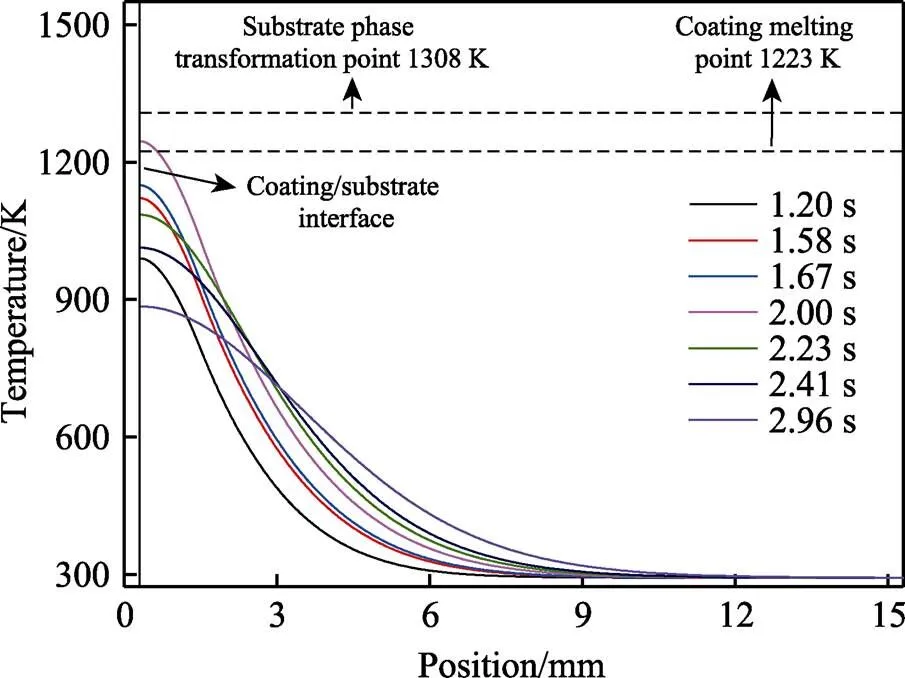

不同時刻涂層及基體的溫度在深度方向的分布曲線如圖4a所示。可以看出,由涂層表面向基體內(nèi)部,溫度逐漸遞減。幾個特征時刻涂層/基體界面附近溫度分布的局部放大如圖4b所示。=1.20 s時,涂層表面溫度達到1233 K,涂層開始熔化。繼續(xù)加熱至=1.58 s時,涂層整體溫度開始高于1233 K,熔化結(jié)束,涂層的整個熔化過程歷時0.38 s。=1.67 s時,基體表面溫度達到基體的相變溫度1308 K,基體開始發(fā)生(α+β)/β相變。=2.00 s時,停止加熱,涂層表面達到最高溫度1492 K,涂層開始冷卻。=2.23 s時,涂層/基體界面處的溫度降至相變溫度1308 K,基體相變結(jié)束。繼續(xù)冷卻到=2.41 s時,涂層/基體界面處的溫度降到1233 K,涂層開始凝固。=2.96 s,涂層表面冷卻至1233 K,涂層凝固結(jié)束,凝固過程歷時0.75 s。

圖3 涂層和基體在感應(yīng)熱作用下不同特征時刻涂層和基體的溫度場

圖4 不同時刻涂層及基體的溫度隨深度方向的變化規(guī)律

由圖4b可以發(fā)現(xiàn),涂層熔化完成(=1.58 s)時,涂層內(nèi)部溫度分布曲線反映出最終熔化位置介于涂層表面和涂層/基體界面之間。因此,進一步提取了涂層熔化過程幾個時刻的溫度分布曲線,結(jié)果如圖4c所示。可以看出,在1.20~1.58 s涂層熔化過程中,固液界面從涂層表面、涂層/基體界面兩處向涂層內(nèi)部推進,且涂層最終熔化處于距離涂層表面0.23 mm左右的位置。=1.52 s時,溫度分布曲線在涂層/基體附近以及涂層表面均有略微凸起,表明在目前條件下,固液界面從涂層/基體界面和涂層表面處同時向涂層內(nèi)部推進。=1.58 s時,兩邊向涂層內(nèi)推進的固液界面重合,熔化結(jié)束。在雙向推進過程中,熔化結(jié)束時,涂層由表面向涂層內(nèi)部推進了0.23 mm左右,從涂層/基體界面處向涂層內(nèi)部推進0.07 mm,由涂層表面向內(nèi)部推進的速度更大,占據(jù)主導(dǎo)地位。通過分析,固液界面發(fā)生雙向推移,一方面是由于涂層表面的熱流密度高于界面處,且熔化發(fā)生前,界面處涂層向基體熱輸入較多,表面處積聚了更多熱量,固液界面從表面向界面推移;另一方面,由于涂層熔點較低,涂層熔化開始階段不斷吸收熔化潛熱,導(dǎo)致涂層與基體界面處有熱量累積,使得界面附近的基體溫度略高于界面處涂層,對界面處涂層存在反向熱輸入,使得固液界面從界面向表面推移,即涂層熱傳導(dǎo)和基體反向熱輸入耦合作用,使得涂層熔化。

2.2 不同位置處溫度隨時間的變化規(guī)律

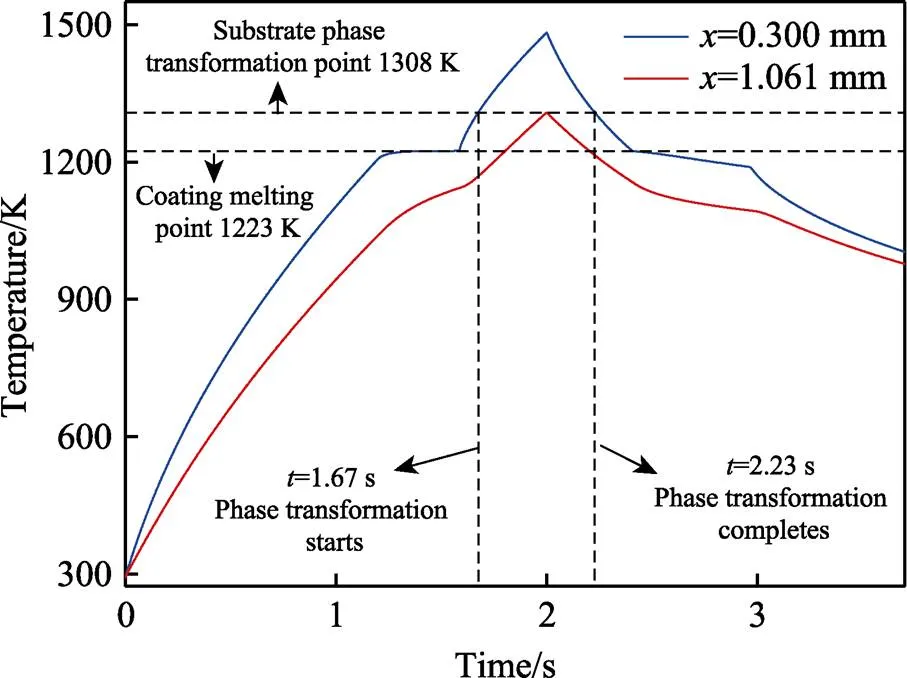

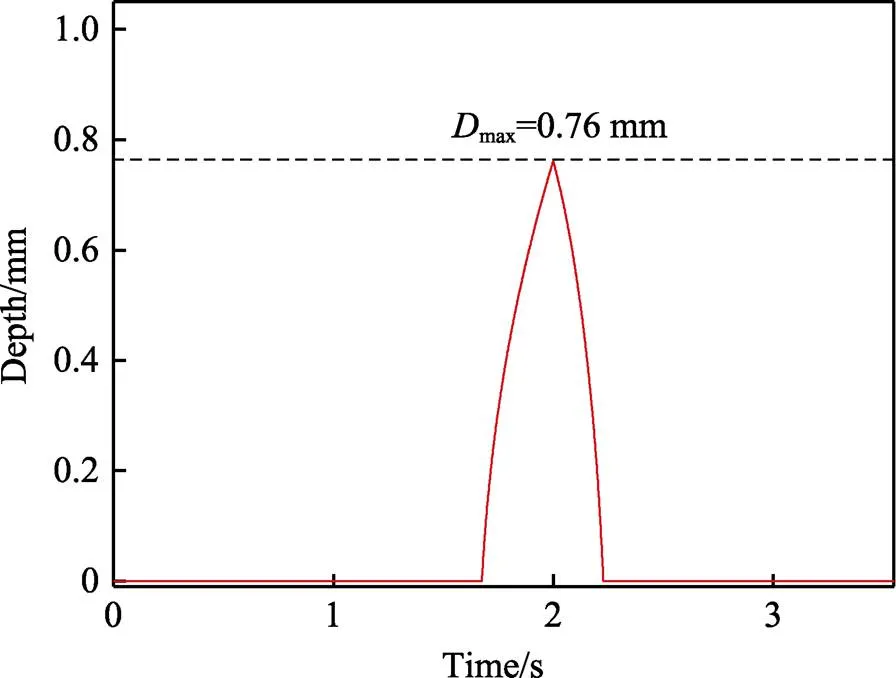

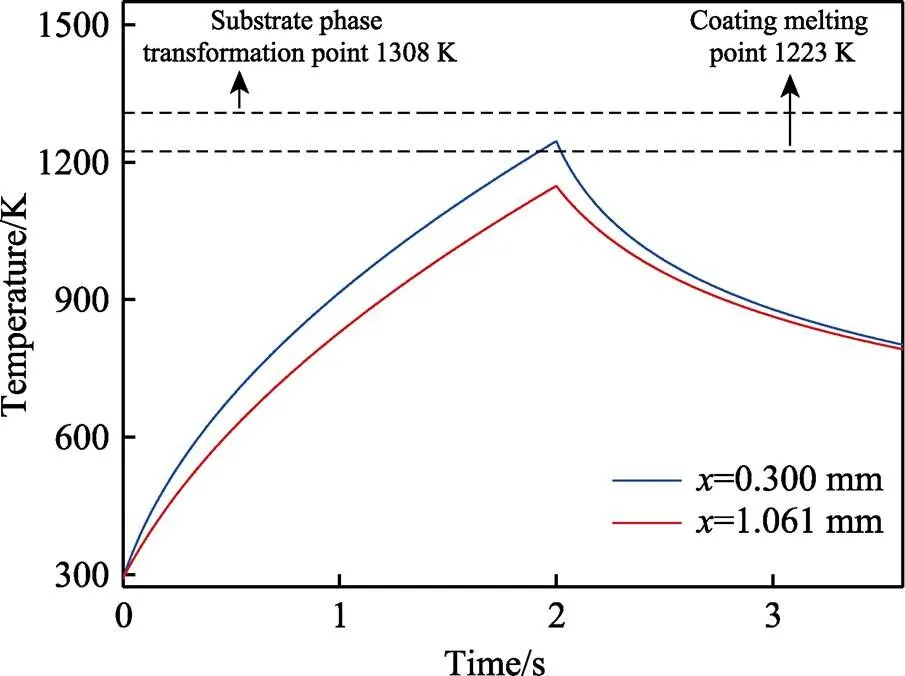

為研究涂層感應(yīng)釬涂過程對基體的熱影響,分別提取了涂層/基體界面處和基體相變最大深度處的溫度隨時間的變化曲線(如圖5所示),不同位置處溫度都呈現(xiàn)先升高、后下降的趨勢。涂層/基體界面處的溫度升高到涂層的熔點時,涂層在熔化潛熱的作用下發(fā)生等溫熔化。熔化結(jié)束后,涂層與基體表面溫度繼續(xù)升高。在=1.67 s時,涂層/基體界面處的溫度達到1308 K,基體開始發(fā)生相變。繼續(xù)加熱,涂層/基體界面的溫度升到最高,隨后進入冷卻階段。=2.23 s時,涂層/基體界面處的溫度降至1308 K,基體相變結(jié)束,整個相變過程持續(xù)0.56 s。繼續(xù)冷卻,當涂層/基體界面處的溫度降至1233 K時,由于結(jié)晶潛熱的作用,涂層開始發(fā)生等溫凝固。當基體內(nèi)部距離涂層表面大于1.061 mm時,這些區(qū)域內(nèi)基體的溫度均低于1308 K,即不會發(fā)生基體相變。基體相變深度隨時間的變化曲線如圖6所示。可以看出,曲線呈“尖角狀”分布,相變深度隨熱循環(huán)的進行先增加、后減小,最大深度為0.761 mm。

圖5 界面處和基體發(fā)生相變的臨界深度處的溫度隨時間的變化

圖6 涂層與基體感應(yīng)熱效應(yīng)下基體損傷深度隨時間的變化

首先提取了涂層及基體內(nèi)部的幾個特征時刻溫度場分布云圖,隨后定量描述了涂層及基體內(nèi)部溫度隨時間的變化規(guī)律,進一步對涂層在熔化過程中熔化界面的位置變化進行精確追蹤,最后研究了涂層和基體感應(yīng)熱作用下基體內(nèi)部的溫度及基體熱敏感深度隨時間的變化規(guī)律。結(jié)果表明,在涂層和基體感應(yīng)熱的共同作用下,涂層表面溫度呈現(xiàn)先升高、后下降的趨勢;在涂層熔化過程中,發(fā)現(xiàn)了熔化固液界面從涂層/基體界面處、涂層表面向涂層內(nèi)部雙向推移的現(xiàn)象,且從表面推進占據(jù)主導(dǎo)作用,整個過程歷時0.38 s,可以實現(xiàn)涂層完全熔透;在1.67~2.23 s,從基體表面至基體內(nèi)部0.761 mm處深度范圍內(nèi),基體溫度超過基體熱敏感溫度,可能發(fā)生基體相變,持續(xù)時間不超過0.56 s。

3 單因素作用下基體的熱效應(yīng)

3.1 涂層熱效應(yīng)對基體溫度場的影響

為了深入理解涂層熱效應(yīng)和基體熱效應(yīng)的共同作用機制,分別研究了涂層和基體感應(yīng)熱單獨作用對基體的熱影響。涂層熱效應(yīng)單獨作用下的溫度分布規(guī)律如圖7所示,為了加強對比,提取的溫度時刻為前面所述的兩熱源共同作用下的特征時刻。與雙熱源共同作用類似,溫度從涂層表面向基體內(nèi)部逐漸遞減。與基體內(nèi)部相比,涂層內(nèi)的溫度梯度較小。這是由涂層材料和基體的熱物性參數(shù)有差異造成的。可以發(fā)現(xiàn),涂層熱效應(yīng)單獨作用時,涂層表面最高溫度僅達到732 K,遠低于涂層的熔點以及基體相變點。因此,只考慮涂層熱效應(yīng)時,基體不會發(fā)生相變。只考慮涂層熱效應(yīng)時溫度隨時間的變化曲線如圖8所示。2個特征深度處的溫度隨時間的變化過程都經(jīng)歷了平滑上升和下降階段。顯然,涂層界面處的最高溫度遠低于基體的相變點。

圖7 涂層熱效應(yīng)單獨作用下不同時刻的溫度分布

圖8 涂層熱效應(yīng)單獨作用下不同位置處溫度隨時間的變化

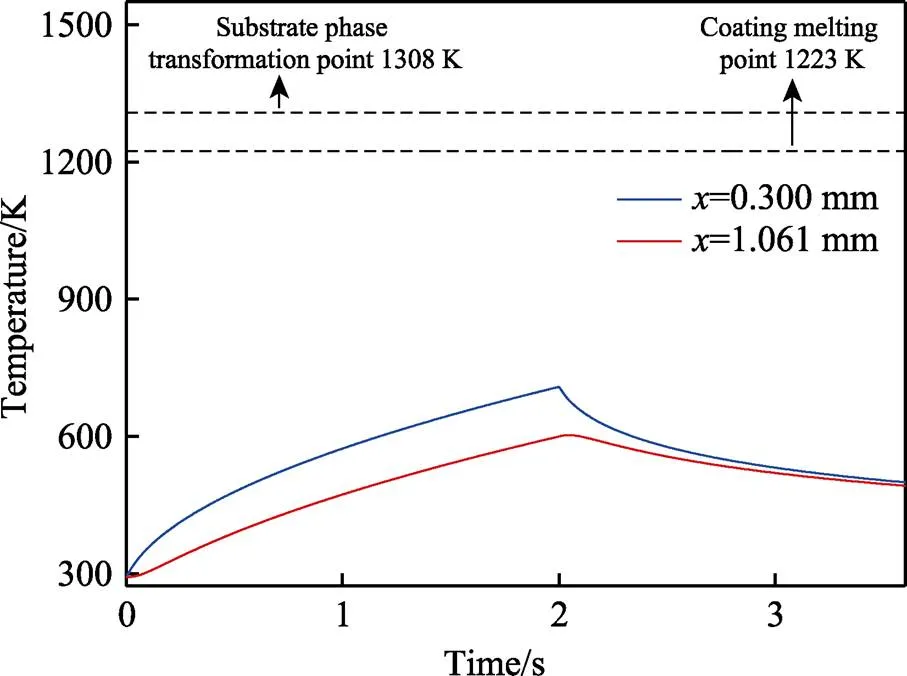

3.2 基體熱效應(yīng)對基體溫度場的影響

進一步研究了基體熱效應(yīng)單獨作用下的溫度分布規(guī)律,結(jié)果如圖9所示。與涂層熱效應(yīng)單獨作用類似,溫度從基體表面向內(nèi)部逐漸遞減,且基體表層的溫度梯度小于基體內(nèi)部。從圖9可以看出,熱源作用2 s后,基體表面達到1246 K,低于基體的相變溫度(1308 K),基體不發(fā)生相變。只考慮基體熱效應(yīng)時溫度隨時間的變化曲線如圖10所示。2個特征深度處的溫度隨時間的變化都經(jīng)歷了平滑上升和下降階段,涂層界面處的最高溫度低于基體的相變點。

圖9 基體熱效應(yīng)單獨作用大下溫度隨深度方向分布

圖10 基體熱效應(yīng)單獨作用下不同位置處溫度隨時間的變化

綜上所述,在本研究條件下,涂層熱效應(yīng)所產(chǎn)生的熱量不足以使涂層熔化,而基體感應(yīng)熱會使涂層完全熔化,但不會使基體發(fā)生相變。與涂層熱效應(yīng)相比,基體熱效應(yīng)占據(jù)主導(dǎo)地位。

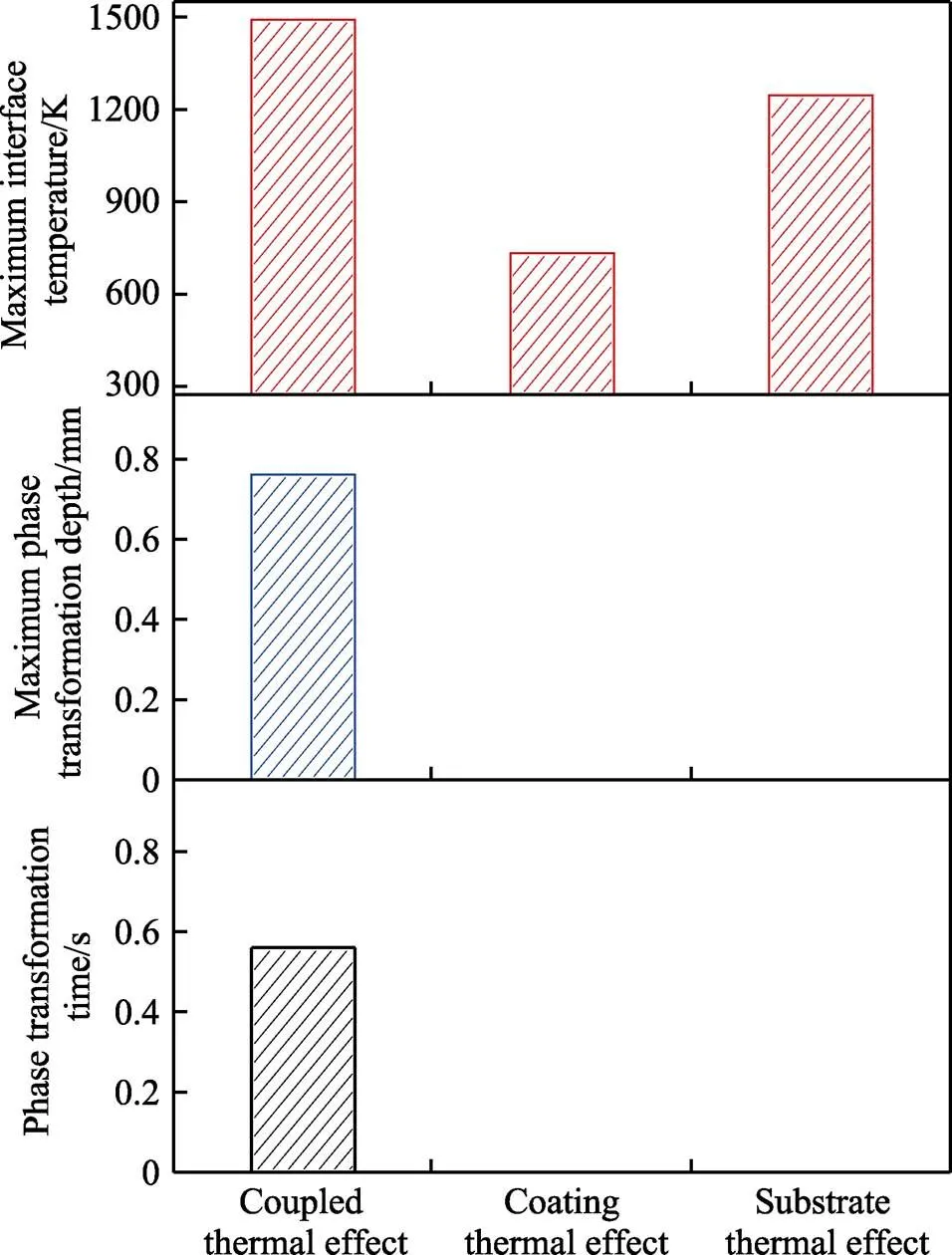

4 涂層熱效應(yīng)與基體熱效應(yīng)耦合機制

為了分析涂層熱效應(yīng)與基體熱效應(yīng)對基體相變的作用規(guī)律,對比了涂層和基體感應(yīng)熱耦合作用、涂層熱效應(yīng)以及基體熱效應(yīng)單獨作用3種情況下界面最高溫度、相變深度以及相變時間,如圖11所示。涂層和基體感應(yīng)熱耦合作用時,界面溫度最高,為1492 K;基體的熱效應(yīng)單獨作用時,界面最高溫度為1246 K;涂層熱效應(yīng)單獨作用時,界面最高溫度為732 K。從界面處最高溫度對比來看,基體熱效應(yīng)起主導(dǎo)作用。可以看出,單獨的涂層熱效應(yīng)和基體熱效應(yīng)時,界面最高溫度之和大于涂層和基體感應(yīng)熱耦合作用時的最高溫度。

圖11 涂層與基體感應(yīng)熱的耦合作用或單獨作用下界面最高溫度、相變深度及相變時間的對比關(guān)系

進一步對比了三者的相變深度,發(fā)現(xiàn)涂層和基體感應(yīng)熱共同作用時,相變深度最大,為0.761 mm。涂層熱效應(yīng)和基體熱效應(yīng)單獨作用時,基體不發(fā)生相變。涂層熱效應(yīng)和基體熱效應(yīng)單獨作用時,其相變深度之和小于涂層和基體感應(yīng)熱共同作用時的相變深度。

綜上所述,涂層和基體感應(yīng)熱的共同作用不是涂層熱效應(yīng)和基體熱效應(yīng)兩者單獨作用的簡單疊加,而是一種耦合關(guān)系。共同作用時,涂層發(fā)生等溫熔化時吸收熱量,但溫度幾乎不變,而基體吸收熱量,溫度逐漸升高,甚至界面處會高于涂層溫度,導(dǎo)致基體熱量向涂層傳遞,基體升溫減緩,基體的最高溫度低于2個單因素作用下的最高溫度之和。

5 結(jié)論

本文為研究釬涂中涂層和基體感應(yīng)熱對基體溫度場的耦合效應(yīng),建立了二維有限元模型,研究了涂層制備全周期熱載荷作用下涂層與基體的溫度場變化規(guī)律,揭示了涂層與基體感應(yīng)熱對基體熱影響的耦合作用機制。以鈦合金表面感應(yīng)重熔鈦基合金涂層為例,研究了涂層和基體感應(yīng)熱耦合作用對基體的熱影響,同時對比研究了涂層和基體感應(yīng)熱單獨作用對基體的熱影響。得出如下主要結(jié)論:

1)涂層和基體感應(yīng)熱耦合作用時,隨著涂層加熱和冷卻過程的進行,涂層表面溫度先升高、后下降,對基體的熱影響深度越來越大。

2)涂層和基體感應(yīng)熱耦合作用時,發(fā)現(xiàn)了熔化界面從涂層表面和涂層/基體界面向涂層內(nèi)部雙向推移的現(xiàn)象,表面開始熔化后的0.38 s,可以實現(xiàn)涂層熔透。基體溫度最高為1492 K,1.67~2.23 s內(nèi),基體發(fā)生了相變,最大相變深度為0.761 mm。

3)涂層與基體感應(yīng)熱單獨作用時,基體最高溫度分別為732、1246 K,產(chǎn)生的熱效應(yīng)不足以使基體發(fā)生相變。

4)涂層和基體感應(yīng)熱耦合作用下,基體的最高溫度低于單因素作用之和,并且單因素作用下無相變產(chǎn)生,表明兩個單因素的作用并非簡單疊加。在基體感應(yīng)熱使得基體具有高界面溫度(但低于相變溫度)的基礎(chǔ)上,溫度更高的涂層,通過進一步提高基體表層最高溫度,使得基體發(fā)生相變。

[1] 李新芽, 邵紅紅, 張保森, 等. 等離子噴涂微、納米Al2O3-13%TiO2涂層的高溫摩擦磨損特性[J]. 材料保護, 2019, 52(10): 1-7.

LI Xin-ya, SHAO Hong-hong, ZHANG Bao-sen, et al. High-Temperature Tribological Properties of Plasma Sprayed Al2O3-13%TiO2Coatings with Microstructured and Nanostructured Feedstocks[J]. Materials Protection, 2019, 52(10): 1-7.

[2] 李廣榮, 楊冠軍. 熱障涂層高溫跨尺度服役機理及多維度結(jié)構(gòu)設(shè)計[J]. 現(xiàn)代技術(shù)陶瓷, 2018, 39(5): 321-354.

LI Guang-rong, YANG Guan-jun. Scale-Progressive Sintering Mechanism and Multi-Dimensional Structure Design of Thermal Barrier Coatings[J]. Advanced Cera-mics, 2018, 39(5): 321-354.

[3] 李喬磊, 宋鵬, 黃太紅, 等. 熱噴涂陶瓷層與金屬粘結(jié)層的界面調(diào)控及其強度研究[J]. 中國材料進展, 2020, 39(10): 754-762.

LI Qiao-lei, SONG Peng, HUANG Tai-hong, et al. Research on Interface Control and Bonding Strength of Thermal Spraying Ceramic Top-Coats and Metal Bond- Coats[J]. Materials China, 2020, 39(10): 754-762.

[4] 王豫躍, 牛強, 楊冠軍, 等. 超高速激光熔覆技術(shù)綠色制造耐蝕抗磨涂層[J]. 材料研究與應(yīng)用, 2019, 13(3): 165-172.

WANG Yu-yue, NIU Qiang, YANG Guan-jun, et al. Investigations on Corrosion-Resistant and Wear-Resistant Coatingsenvironmental-Friendly Manufactured by a NovelSuper-High Efficient Laser Cladding[J]. Materials Research and Application, 2019, 13(3): 165-172.

[5] LI Chang-jiu, YANG Guan-jun, LI Cheng-xin. Develop-ment of Particle Interface Bonding in Thermal Spray Coatings: A Review[J]. Journal of Thermal Spray Techn-ology, 2013, 22(2-3): 192-206.

[6] ZHU Jian-guo, CHEN Wei, XIE Hui-min. Simulation of Residual Stresses and Their Effects on Thermal Barrier Coating Systems Using Finite Element Method[J]. Scie-nceChina Physics, Mechanics & Astronomy, 2015, 58(3): 1-10.

[7] 方秀梅, 連利仙, 高希, 等. 去合金化制備孔徑可控納米多孔金屬研究進展[J]. 中國材料進展, 2018, 37(11): 927-932.

FANG Xiu-mei, LIAN Li-xian, GAO Xi, et al. Research Progress on Preparation of Nanoporous Metals with Tunable Pore Structure by Dealloying[J]. Materials China, 2018, 37(11): 927-932.

[8] 董天順, 李小兵, 李國祿, 等. 重熔對NiCrBSi涂層組織及高溫耐磨性能的影響[J]. 表面技術(shù), 2018, 47(8): 105-112.

DONG Tian-shun, LI Xiao-bing, LI Guo-lu, et al. Effect of Remelting on Microstructure and High Temperature Wear Resistance of NiCrBSi Coating[J]. Surface Technology, 2018, 47(8): 105-112.

[9] 董天順, 鄭曉東, 李亞龍, 等. 重熔處理熱噴涂層的研究現(xiàn)狀及展望[J]. 材料保護, 2018, 51(2): 95-99.

DONG Tian-shun, ZHENG Xiao-dong, LI Ya-long, et al. Research Status and Prospect of Remelting Treatment Thermal Spray Coating[J]. Materials Protection, 2018, 51(2): 95-99.

[10] YI Peng, ZHU Xiao-ye, JIANG Yong-liang, et al. Research of Laser Remelting on the Thermal-Mechanical Behaviors and Heat Treatment of Yttria-Stabilized Zirc-onia Coatings[J]. International Journal of Applied Cera-mic Technology, 2020, 17(5): 2171-2181.

[11] 張亞峰. 重熔工藝參數(shù)對WCp/鋼基表層復(fù)合材料界面特征及壓縮性能的影響[D]. 昆明: 昆明理工大學(xué), 2018.

ZHANG Ya-feng. Effect of Remelting Parameters on WCp/Steel Matrix Surface Composites Interface Character-istics and Compressive Properties[D]. Kunming: Kun-ming University of Science and Technology, 2018.[知網(wǎng)碩士中文]

[12] 董曉強, 王永謙, 張楠楠, 等. 火焰重熔對鎳基碳化鎢涂層顯微結(jié)構(gòu)及性能的影響[J]. 熱加工工藝, 2013, 42(12): 154-157.

DONG Xiao-qiang, WANG Yong-qian, ZHANG Nan- nan, et al. Effect of Oxyacetylene Flame Remelting on Microstructure and Performance of Ni-Based WC Coating[J]. Hot Working Technology, 2013, 42(12): 154-157.

[13] 王韶云, 李國祿, 王海斗, 等. 重熔處理對NiCrBSi涂層接觸疲勞性能的影響[J]. 材料熱處理學(xué)報, 2011, 32(11): 135-139.

WANG Shao-yun, LI Guo-lu, WANG Hai-dou, et al. Influence of Remelting Treatment on Rolling Contact Fatigue Performance of NiCrBSi Coating[J]. Transactions of Materials and Heat Treatment, 2011, 32(11): 135-139.

[14] 唐仕光, 陳泉志, 蔣智秋, 等. 激光重熔處理對鋁合金微弧氧化膜組織與性能的影響[J]. 材料工程, 2018, 46(12): 157-164.

TANG Shi-guang, CHEN Quan-zhi, JIANG Zhi-qiu, et al. Effect of Laser Remelting Treatment on Microstructure and Properties of Aluminum Alloy Micro-Arc Oxidation Coatings[J]. Journal of Materials Engineering, 2018, 46(12): 157-164.

[15] 高玉新, 王均波. 激光重熔對電火花沉積Ni基涂層組織及耐磨性能的影響[J]. 材料保護, 2021, 54(1): 112-115.

GAO Yu-xin, WANG Jun-bo. Effects of Laser Remelting on Microstructure and Wear Properties of Ni-Based Coating Prepared by Electrospark Deposition[J]. Mater-ials Protection, 2021, 54(1): 112-115.

[16] 吳勉, 潘鄰, 童向陽, 等. 感應(yīng)重熔技術(shù)及其在現(xiàn)代工業(yè)中的應(yīng)用[J]. 表面工程與再制造, 2017, 17(S1): 29-31.

WU Mian, PAN Lin, TONG Xiang-yang, et al. Induction Remelting Technology and Its Application in Modern Industry[J]. Surface Engineering & Remanufacturing, 2017, 17(S1): 29-31.

[17] DARAM P, BANJONGPRASERT C. The Influence of Post Treatments on the Microstructure and Corrosion Behavior of Thermally Sprayed NiCrMoAl Alloy Coating[J]. Surface and Coatings Technology, 2020, 384: 125166.

[18] BERGANT Z, TRDAN U, GRUM J. Effect of High-Tem-perature Furnace Treatment on the Microstructure and Corrosion Behavior of NiCrBSi Flame-Sprayed Coat-ings[J]. Corrosion Science, 2014, 88: 372-386.

[19] 解芳, 翟長生, 王迎春, 等. 等溫淬火處理對感應(yīng)重熔鎳基合金涂層摩擦學(xué)性能的影響[J]. 表面技術(shù), 2020, 49(4): 205-212, 229.

XIE Fang, ZHAI Chang-sheng, WANG Ying-chun, et al. Effect of Isothermal Quenching on Tribological Properties of Induction Remelting Nickel-Based Alloy Coatings[J]. Surface Technology, 2020, 49(4): 205-212, 229.

[20] 翟長生, 王迎春, 解芳, 等. GCr15基體表面感應(yīng)重熔-等溫淬火鎳基涂層的制備及摩擦學(xué)行為[J]. 材料熱處理學(xué)報, 2019, 40(11): 166-176.

ZHAI Chang-sheng, WANG Ying-chun, XIE Fang, et al. Preparation and Tribological Behavior of Induction Cladding-Isothermal Quenching Nickel-Based Alloy Coatings on GCr15 Substrate Surface[J]. Transactions of Materials and Heat Treatment, 2019, 40(11): 166-176.

[21] DONG Tian-shun, LIU Li, FU Bin-guo, et al. Invest-igation of Rolling/Sliding Contact Fatigue Behaviors of Induction Remelted Ni-based Coating[J]. Surface and Coatings Technology, 2019, 372: 451-462.

[22] DONG Tian-shun, LIU Li, LI Guo-lu, et al. Effect of Ind-u-ction Remelting on Microstructure and Wear Resistance of Plasma Sprayed NiCrBSiNb Coatings[J]. Surface and Coatings Technology, 2019, 364: 347-357.

[23] 楊建鳴, 秦義. 圓柱體工件高頻感應(yīng)熔涂溫度場數(shù)值模擬[J]. 鑄造技術(shù), 2012, 33(4): 419-422.

YANG Jian-ming, QIN Yi. Numerical Simulation on Temperature Field of Cylinder Workpiece in High Frequency Induction Cladding[J]. Foundry Technology, 2012, 33(4): 419-422.

[24] 張維平, 劉碩. 激光熔覆Ni基金屬陶瓷復(fù)合涂層的裂紋研究[J]. 復(fù)合材料學(xué)報, 2005, 22(3): 98-102.

ZHANG Wei-ping, LIU Shuo. Research on the Cracks of Ni-based Metal-ceramic Composite Coating by Laser Cladding[J]. Acta Materiae Compositae Sinica, 2005, 22(3): 98-102.

[25] 丁述宇, 馬國政, 陳書贏, 等. 熱噴涂成形過程熱量累積行為與溫度控制研究現(xiàn)狀[J]. 材料導(dǎo)報, 2019, 33(21): 3644-3653.

DING Shu-yu, MA Guo-zheng, CHEN Shu-ying, et al. Research State on Heat Accumulation Behavior and Temp-erature Control in Thermal Spraying Forming Pro-cess[J]. Materials Reports, 2019, 33(21): 3644-3653.

Thermal Coupling Effect between Coating and Substrate in Induction Brazing Coating

,,,

(a. School of Materials Science and Engineering, b. State Key Laboratory for Mechanical Behavior of Materials, Xi'an Jiaotong University, Xi'an 710049, China)

In order to study the coupling effect of coating induced heat and substrate induced heat on substrate temperature field in brazing coating process, a two-dimensional finite element model was established to study the change law of the temperature field between coating and substrate under thermal load during the full cycle of coating preparation, revealing the coupling mechanism of thermal effect of induced heat between coating and substrate on substrate. Taking the induction-remelted titanium-based alloy coating on the surface of titanium alloy as an example, thermal effect of induction thermal coupling between coating and substrate on substrate was studied. At the same time, thermal effect of separate action of induced heat of coating and substrate on substrate was compared. Under combined action of coating induced heat and substrate induced heat, it was found that the melting interface moved from the coating surface and coating/substrate interface to the interior of the coating in both directions. Substrate induced heat had reverse heat input effect on coating melting. Under conditions of the present study, melting of the whole coating finished after 0.38 s when the coating surface started to melt. Comparative research showed that the action of two individual factors was not simple superposition. Under combined action, the maximum temperature of substrate was lower than the sum of individual factor, but the maximum depth and time of phase transformation of substrate were higher than the sum of individual factor.There was a coupling effect between coating induced heat and substrate induced heat. On the basis of substrate induced heat making substrate have a high interface temperature (but lower than the phase transformation temperature), coating with higher temperature could make substrate phase transform by further increasing the maximum temperature of substrate surface.KEY WORDS: induction remelting; coating; finite element method; heat source model; temperature field

2021-04-01;

2021-07-02

ZHAO Meng-qi (1996—), Female, Postgraduate, Research focus: protective coating.

楊冠軍(1977—),男,博士,教授, 主要研究方向為防護涂層。

Corresponding author:YANG Guan-jun (1977—), Male, Doctor, Professor, Research focus: protective coating.

趙夢琪, 石秋生, 陳林, 等. 感應(yīng)釬涂中涂層與基體的熱耦合效應(yīng)[J]. 表面技術(shù), 2022, 51(1): 296-302.

TG174

A

1001-3660(2022)01-0296-07

10.16490/j.cnki.issn.1001-3660.2022.01.032

2021-04-01;

2021-07-02

國家科技重大專項(2017- VII-0012-0107)

Fund:Supported by the National Science and Technology Major Project (2017- VII-0012-0107)

趙夢琪(1996—),女,碩士生,主要研究方向為防護涂層。

ZHAO Meng-qi, SHI Qiu-sheng, CHEN Lin, et al. Thermal Coupling Effect between Coating and Substrate in Induction Brazing Coating[J]. Surface Technology, 2022, 51(1): 296-302.