芳綸纖維復合材料制孔表面缺陷機理及工藝試驗研究

石文天,龐慶超,劉玉德,李 杰,任冰

芳綸纖維復合材料制孔表面缺陷機理及工藝試驗研究

石文天1,龐慶超1,劉玉德1,李 杰1,任冰2

(1.北京工商大學 人工智能學院,北京 100048;2.佛羅里達大學 機械與航空航天工程系,蓋恩斯維爾 FL 32611,美國)

減少芳綸纖維復合材料制孔的表面缺陷。通過對芳綸纖維復合材料進行鉆削試驗,研究鉆削過程中刀具的作用機理。通過不同切削速度和進給速度對制孔入口表面缺陷和孔內壁表面粗糙度的影響,研究制孔過程中的缺陷損傷,并進行相關評定。通過改變裝夾工藝方式,研究裝夾工藝系統的剛度對制孔表面缺陷的影響。切削速度與進給速度對制孔表面缺陷的影響較大,切削速度和進給速度不斷增大,孔徑入口撕裂區域面積增大,孔徑周圍毛刺分布呈先減小、后增大的趨勢。隨著進給速度的增大,切削力總體呈減少趨勢。試驗表明,切削速度為62.83 m/min時,切削力最大,此時振動頻率接近工藝系統的固有頻率,出現共振現象。孔徑內壁質量與切削速度成正比,與進給速度成反比。提高裝夾工藝系統剛度,可以減少制孔入口的表面缺陷。對芳綸纖維復合材料板進行制孔試驗,切削速度為87.96 m/min、進給速度為60 mm/min時,獲得的表面質量最佳。在高轉速、大進給情況下,加工表面缺陷較嚴重,應避免用此工藝參數對芳綸纖維復合材料板進行加工。工藝系統的裝夾方式對制孔缺陷的影響較大,工藝系統的剛度越高,制孔質量越好。

芳綸纖維復合材料;制孔表面缺陷;孔內壁粗糙度;裝夾方式

芳綸纖維復合材料是一種先進的復合材料,由于其比強度高、質量輕及耐高溫、耐久性與抗腐蝕性好等特點,現已廣泛應用于航空航天等領域[1-3]。芳綸纖維增強復合材料一次成形不能很好地滿足使用要求,為了更好地與其他零件裝配使用,不可避免地需要孔連接,但制孔質量較差,在鉆削過程中極易產生分層、毛刺、燒蝕、表面撕裂等缺陷[4-6]。制孔質量將直接影響裝配與設計精度[7-9],必須對制孔的表面缺陷機理展開系統研究。芳綸纖維復合材料具有不連續性、各向異性、層間結合強度差等特點,鉆削的主要缺陷存在于孔徑的出入口及孔壁內部,其中入口處的缺陷對裝配的幾何精度影響最大,而孔徑內壁的粗糙度又使裝配連接效果變差[10]。

為減少芳綸纖維復合材料在制孔時的表面損傷,提高其加工質量和效率,國內外學者從刀具結構、切削參數、改進工藝系統剛度等方面進行了相關研究。鮑永杰等人[11]用電鍍金剛石鉆頭加工碳纖維復合材料,研究了加工時的孔出口質量和軸向力,并與常規刀具對比,發現電鍍金剛石鉆頭對復合材料的加工效果較常規刀具好。佟沐霞等人[12]通過使用金剛石(PCD)刀具對碳纖維增強復合材料(CFRP)進行鉆削試驗,并結合有限元仿真,得到并驗證了加工時產生的軸向力和扭矩,研究發現,鉆削軸向力的大小對制孔質量影響較大。安華等人[13]通過監測孔壁的表面粗糙度質量來判斷刀具的磨損情況和粗糙度的質量狀態,有效實現了復合材料鉆削過程中鉆削參數的自適應優化,解決了加工效率與質量的問題。張高峰等人[14]研究了液氮冷卻對CFRP鉆削表面的影響,試驗證明,在低溫冷卻條件下,制孔出口撕裂與毛刺等缺陷明顯減少,孔壁表面質量大幅提高。Liu等人[15]根據設計出的臨界推力模型,推導出芳綸纖維增強復合材料(AFRP)在鉆削時的分層機制,推測了鉆削過程中導致分層缺陷的原因。其在后續實驗中發現,當切削厚度大于0.4 mm時,孔壁分層現象明顯減少。王福吉等人[16]研究了鉆削過程中分層缺陷動態演化行為,發現了產生分層擴展的臨界條件,在制孔過程中對分層缺陷的擴展行為進行了觀測,揭示了分層缺陷對制孔質量的影響機制。Liu等人[17]通過使用不同螺旋角的刀具對AFRP進行加工,發現切削力隨著螺旋角的增大而減小,與切削參數相比,刀具結構對加工表面的質量影響更大,使用人字形或凹槽結構的切削刀具進行加工,可得到較好的表面質量。Yang等人[18]在鉆削芳綸纖維板時,使用上下支撐環,探究進給速度在有無支撐時對鉆孔軸向力的影響。結果證明,當支承環的大小與孔徑接近時,進出口表面的分層、撕裂和毛刺缺陷最少。Wang等人[19]分析并建立了纖維變形和材料界面開裂的二維切削模型,根據該模型深入研究了纖維變形的機理,設計出一種新型三點式刀具,并進行了鉆削加工,鉆削表面分層和毛刺面積明顯減少。Hrechuk等人[20]提出了纖維復合材料鉆孔質量的復雜評價方法,結合整體表面粗糙度,通過模塊化算法,實現了對缺陷高度和寬度分布的評價,并驗證了孔徑、孔質量與刀具磨損呈線性關系,為制孔表面缺陷的計算提供了一種新方法。Caggiano等人[21]提出了一種結合材料機械強度損傷和裝配損傷來評價纖維復合材料孔徑損傷的新方法,可以計算孔徑損傷對整體算法的影響,有效改善整體裝配質量。由于芳綸纖維復合材料的正交編織結構及高抗拉性能,使其鉆削過程中產生缺陷的機理與均質材料甚至其他復合材料不同,因此需要對鉆削過程中的表面缺陷機理及鉆削工藝展開系統研究。

本文進行了芳綸纖維復合材料的鉆削試驗,研究了鉆削工藝參數對制孔表面缺陷的影響,并對缺陷損傷進行了量化計算和分析。通過優選鉆削工藝參數,采用輔助加工工藝,提高制孔質量,顯著減少了制孔缺陷,并獲得了切削參數對孔徑入口處和孔內壁粗糙度的影響規律。

1 試驗

試驗材料為正交編織的芳綸纖維布與聚乙烯樹脂復合壓制成形的芳綸纖維復合材料板,如圖1所示。工件大小為100 mm×100 mm×6 mm,單層層間厚為0.5 mm。芳綸纖維與樹脂基體的力學性能見表1。

圖1 芳綸纖維復合材料板

表1 芳綸纖維復合材料及其力學性能

Tab.1 Aramid fiber composites and their mechanical properties

試驗使用直徑為4 mm的AlTiN涂層硬質合金鉆頭,研究了工藝系統裝夾方式對制孔質量的影響。在加工過程中,分別使用鋁合金板、電木板以及亞克力板作為上墊板,分析墊板材料對制孔表面缺陷和孔徑內壁粗糙度的影響。實驗加工設備為微小型精密雕銑機,其最高轉速可達 12 000 r/min,進給速度最高可達 6 m/min,主軸根部跳動精度在5 μm以內。使用測力儀(奇石樂 9119A)測量切削力。使用飛納掃描電子顯微鏡(Phenom XL,分辨率20 nm)、基恩士超景深顯微鏡(VHX-600)和TR200粗糙度測量儀(檢測量程為0.025~12.5 μm)觀測加工后的工件,進行3次測量,取平均值,研究加工后的表面缺陷和孔內壁粗糙度。

實驗平臺如圖2所示,可通過更換上墊板改變裝夾工藝系統的剛度,研究裝夾方式對制孔質量的影響。下方加裝測力儀,對切削力數據進行實時采集,通過超景深顯微鏡和表面粗糙度儀來觀察分析孔徑形貌。本文以切削速度、進給速度為變量,研究鉆削過程中工藝系統剛度變化對切削力的影響和不同墊板對制孔表面缺陷的影響。其中切削速度為37.70~ 138.23 m/min,每次增量為25.13 m/min;進給速度為20~100 mm/min,每次增量為20 mm/min。

圖2 芳綸纖維復合材料鉆削研究平臺

2 結果與討論

2.1 刀具作用機理分析

芳綸纖維復合材料具有各向異性、不均勻、不連續的特點,是一種典型的難加工材料。在其加工過程中,主要缺陷表現為孔出入口處的毛刺、分層、燒蝕及孔壁上的纖維被撕裂抽出等。當刀具直徑為4 mm、切削速度為87.96 m/min、進給速度為60 mm/min時,鉆削力變化與鉆削過程的對應關系如圖3所示,分為以下4個階段。

第一階段即鉆削初始階段,刀具最初接觸芳綸纖維復合材料板時,由于刀具受到向下的軸向力,首先接觸并破壞樹脂基體層,此時還未參與切削。刀具橫刃對樹脂基體表面造成劃傷,使表層的纖維發生彈性變形,降低了纖維與樹脂基體間的粘結強度,切削力由0開始瞬間增大到20 N左右。

圖3 切削力信號及鉆削過程對應關系

第二階段,刀具橫刃已經開始進入纖維內部,此時橫刃的推擠力發揮主要作用,軸向力緩慢增加至27 N左右,刀具主切削刃開始切削纖維束。在鉆削軸向力的綜合作用下,層間應力超過樹脂基體與纖維的界面強度,產生層間剝離缺陷,即入口纖維層的撕裂損傷。由于纖維束失去基體的約束力,在刀具切削作用下,未被有效切斷的纖維在刀具螺旋上升的作用下,形成入口處的毛刺損傷。

第三階段為穩定切削階段,受編織形態及材料特性的影響,切削力為20~30 N。刀具主體已經全部進入芳綸纖維板內部,此階段刀具與材料充分接觸,軸向力也變得穩定,處于穩定切削狀態。隨著鉆削的深入,刀具開始接觸到底部的纖維層,此時鉆尖和橫刃處的軸向力超過了纖維與基體間的粘結強度,造成底部纖維層發生分層缺陷。

第四階段為鉆削的最后階段,鉆頭鉆出,軸向力逐漸減小到0,出口處缺乏有效支撐,過大的鉆削軸向力直接將纖維束從基體扯斷,產生剝離分層缺陷,同時出口處的纖維束未被有效切斷而產生出口拉毛缺陷。

2.2 缺陷損傷評定方法

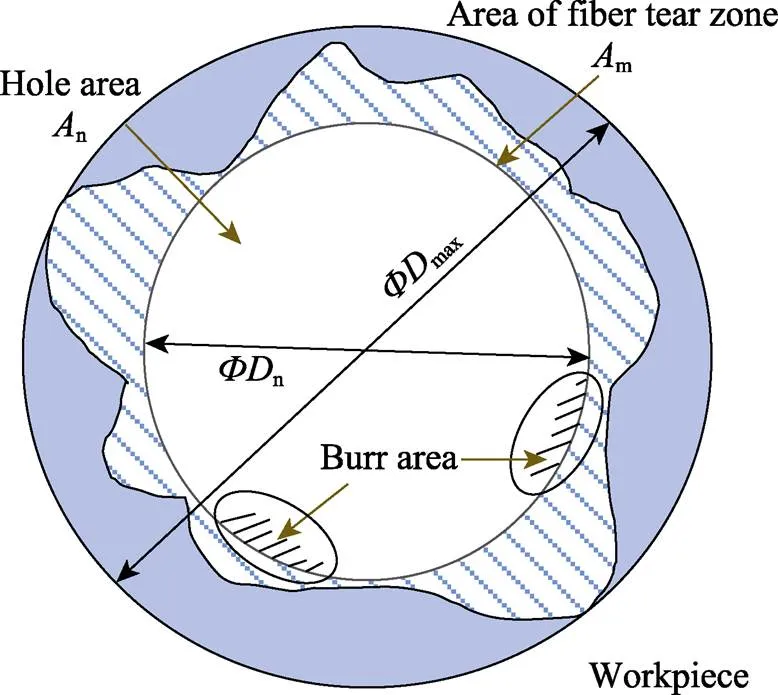

為研究切削參數與工藝系統裝夾方式對芳綸纖維復合材料板制孔入口處撕裂拉毛缺陷的影響,采用纖維撕裂比和毛刺分布率來定量反映表面缺陷的程度。單位面積內的缺陷損傷如圖4所示。纖維撕裂比定義為芳綸纖維復合材料板入口處撕裂面積的最大值m和孔徑標準值n的比值,即:

圖4 單位面積內的缺陷損傷示意

用超景深顯微鏡測量毛刺的長度和寬度,其中,忽略長度小于0.5 mm的毛刺。在加工表面測量孔入口處撕裂區的毛刺,從而計算出毛刺分布率,即:

式中:0為孔入口處標準圓的最短毛刺長度,mm;m為孔入口處撕裂區平均毛刺長度,mm。

首先,優先通過纖維撕裂比對制孔缺陷進行評價,纖維撕裂比值越大,說明孔徑周圍撕裂區域越大,則孔入口處表面缺陷越嚴重,表面質量越差。其次,在纖維撕裂比不大的情況下,則用孔徑外側的毛刺分布率來判定制孔的表面質量,毛刺分布率越大,則說明加工孔徑毛刺缺陷過多,制孔表面缺陷越嚴重。

3 切削工藝方法對孔加工質量的影響

3.1 切削參數對制孔表面缺陷的影響

加工參數對制孔缺陷的影響如圖5所示。采用超景深顯微鏡對鉆削入口進行圖形學分析,計算纖維撕裂比和毛刺分布率,篩選出最優切削參數,并得出切削速度和進給速度對表面缺陷的影響規律。

鉆削加工中撕裂缺陷的產生,是由于芳綸纖維復合材料板承受的切削力超過樹脂和纖維結合界面的結合力,從而導致纖維束與樹脂基體分離。由圖5可知,隨著切削速度和進給速度的增大,纖維受到的螺旋升力變大,層間應力超過樹脂基體與纖維的界面強度,產生剝離分層缺陷,導致入口撕裂區域面積增大。毛刺分布率呈先減小、后增大的趨勢,原因在于切削速度升高會導致鉆削區域產生大量切削熱,樹脂基體在高溫作用下軟化,會降低對纖維束的支撐作用,纖維束被刀具主切削刃迅速切斷,并形成切屑排出,因此入口處的毛刺分布相對減少。在穩定切削過程中,表面缺陷相對減少,刀具承受的徑向力和切削深度不斷增大,刀具對纖維束的剪切力變大,纖維束被平穩剪斷,從而產生原纖化斷裂,切口較平整,毛刺較小,表面質量較好。

結合切削參數與切削力的關系可知,切削力隨著進給速度的增大表現為先增加、后減小的趨勢。因為在低進給情況下,其振動頻率接近工藝系統自身的固有頻率,出現共振,導致切削狀態不穩定,切削力增大,進給速度為40 mm/min時達到最大值。隨著進給速度的增大,超過其固有頻率,進入穩定鉆削加工過程,如圖6所示。由此可知,切削速度為75.40~125.66 m/min、進給速度為60 mm/min時,獲得的制孔缺陷較少,質量較好。

圖5 加工參數對制孔缺陷的影響

圖6 進給速度對切削力的影響

3.2 切削參數對制孔表面缺陷的影響

芳綸纖維復合材料在制孔過程中,不僅要保證孔的出入口表面精度,還要保證孔內壁的質量。利用SEM掃描電鏡對芳綸纖維板孔內壁形貌進行觀測,探究加工參數對孔內壁粗糙度的影響。常見孔內壁形貌的主要缺陷為出入口處的纖維拉毛現象和孔內壁上的凹坑、撕裂等,如圖7所示。

由圖8所知,隨著切削速度的增大,孔內壁質量隨之提高。這是因為隨著轉速的增大,鉆削溫度不斷上升,導致孔徑內部樹脂基體熔化變軟,復合材料的剪切變形更加容易,切口更平整,且毛刺較少,從而提高孔壁質量。隨著進給速度的增大,孔內壁上的表面粗糙度變大,整體孔壁質量下降。這是因為隨著進給量的增大,單位時間內鉆頭所鉆削面積增大,導致纖維未來得及被剪切斷裂,而直接被拉斷或扯出,從而產生更多的撕裂和毛刺,造成孔內壁缺陷較大。當切削速度為62.83 m/min、機床轉速為5000 r/min時,機床振動較大,切削狀態不穩定,影響了切削加工質量。由試驗結果可知,該加工條件下的表面粗糙度值最大,表面質量較差。

當切削速度一定時,進給速度與孔壁粗糙度成正比。其主要原因是,增大進給速度,刀具在單位時間內的下切深度也增大,鉆削力急速上升。從圖9中可以看出,切削力為10~13 N時,處于不穩定切削狀態,刀具與纖維復合材料板振動劇烈,孔徑內壁粗糙度值最大。此時軸向力不斷增大,超過了芳綸纖維與樹脂基體間的層間應力,發生分層,纖維束被快速剪拉斷裂,孔內壁缺陷明顯。隨著切削速度的增大,切削狀態趨于穩定,鉆削溫度不斷上升,基體發生熔化變軟,導致切削力減小,孔壁的質量提高。

圖7 孔內壁缺陷SEM形貌

圖8 切削參數與粗糙度的關系曲線

圖9 切削力與切削參數對粗糙度的影響

3.3 預夾緊方式對制孔表面缺陷的影響

加工時分別在芳綸纖維復合材料板的上方加鋁合金板、電木板和亞克力板,研究裝夾工藝系統的剛度對制孔表面缺陷的影響。根據纖維撕裂比和毛刺分布率,計算表面缺陷,如圖10所示。

加裝上墊板會對芳綸纖維復合材料板產生一個向下的預緊力,在預緊力的作用下,工藝系統剛度變大。工藝系統剛度的增加,有利于鉆削刀具快速切斷纖維,從而減少制孔入口的缺陷,即孔入口處的纖維堆積現象有所減少,表面毛刺數量和長度明顯減少,并且撕裂面積均小于無墊板加工的表面形貌。其中加裝鋁合金板的芳綸纖維復合材料板表面纖維撕裂比最小,毛刺分布也最少,表面形貌最佳。通過對比3種墊板材料,說明墊板材料的剛度越高,制孔的表面質量越好。鋁合金墊板的制孔質量最好,電木板次之,亞克力板最差。

圖10 裝夾工藝與鉆削直徑對制孔缺陷的影響

4 結論

1)芳綸纖維復合材料板的鉆削過程對應鉆削力變化可分為4個階段。在穩定切削階段,刀具在剪切力的作用下,纖維束被平穩剪斷,從而產生原纖化斷裂,纖維切口平整,表面質量較好。通過對纖維撕裂比與毛刺分布率的綜合計算,給出了缺陷損傷的評定方法,此方法可有效評價鉆削的表面質量。

2)在低進給情況下,易出現共振現象,導致切削狀態不穩定。隨著進給速度的增大,超過其固有頻率,進入穩定鉆削加工過程。當切削速度為75.40~ 125.66 m/min、進給速度為60 mm/min時,加工質量較好。

3)隨著切削速度的增大,芳綸纖維復合材料板孔壁處的表面粗糙度有先增大、后減小的趨勢。隨進給速度的增大,芳綸纖維復合材料板孔壁處的損傷逐漸嚴重,孔內壁表面質量變差。與切削速度相比,進給速度對孔內壁粗糙度的影響更為顯著。

4)工藝系統的裝夾方式對制孔缺陷的影響較大,工藝系統的剛度越高,制孔質量越好,即上層墊板的剛度越高,預緊力越大,鉆孔加工的質量越好,缺陷越少。試驗表明,鋁合金墊板優于電木板和亞克力板,亞克力板的質量最差。

[1] 石文天, 劉玉德, 張永安, 等. 芳綸纖維復合材料切削加工研究進展[J]. 表面技術, 2016, 45(1): 28-35.

SHI Wen-tian, LIU Yu-de, ZHANG Yong-an, et al. Rese-a-rch Progress on the Cutting Process of Aramid Fiber Composites[J]. Surface Technology, 2016, 45(1): 28-35.

[2] 史振宇, 崔鵬, 李鑫, 等. 基于纖維增強復合材料的超聲振動輔助加工技術綜述[J]. 表面技術, 2019, 48(1): 305-319.

SHI Zhen-yu, CUI Peng, LI Xin, et al. Overview of Ultrasonic Vibration Assisted Machining Technology on Fiber Reinforced Composites[J]. Surface Technology, 2019, 48(1): 305-319.

[3] 杜善義. 先進復合材料與航空航天[J]. 復合材料學報, 2007, 24(1): 1-12.

DU Shan-yi. Advanced Composite Materials and Aeros-pace Engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12.

[4] LEI Jin, JING Qi. Performance Analysis of Drilling Test of Aramid Fiber Composite[J]. IOP Conference Series: Materials Science and Engineering, 2019, 616(1): 012017.

[5] KUMAR D, SINGH K K. An Approach towards Damage Free Machining of CFRP and GFRP Composite Material: A Review[J]. Advanced Composite Materials, 2015, 24(sup1): 49-63.

[6] LI Xiao-ping, SEAH W K H. Tool Wear Acceleration in Relation to Workpiece Reinforcement Percentage in Cutting of Metal Matrix Composites[J]. Wear, 2001, 247(2): 161-171.

[7] ZHANG Xiao-tong, ZHU De-ju, YAO Yi-ming, et al. Experimental Study of Tensile Behaviour of AFRP under Different Strain Rates and Temperatures[J]. Journal of Structural Integrity and Maintenance, 2016, 1(1): 22-34.

[8] BIERMANN D, BATHE T, RAUTERT C. Core Drilling of Fiber Reinforced Materials Using Abrasive Tools[J]. Procedia CIRP, 2017, 66: 175-180.

[9] ANARGHYA A, HARSHITH D N, RAO N, et al. Thrust and Torque Force Analysis in the Drilling of Aramid Fibre-Reinforced Composite Laminates Using RSM and MLPNN-GA[J]. Heliyon, 2018, 4(7): e00703.

[10] 石文天, 劉漢良, 張加波, 等. 芳綸纖維復合材料切削加工缺陷研究[J]. 中國塑料, 2013, 27(4): 71-74.

SHI Wen-tian, LIU Han-liang, ZHANG Jia-bo, et al. Research on Cutting Defects of Aramid Fiber Com-posites[J]. China Plastics, 2013, 27(4): 71-74.

[11] 鮑永杰, 高航. 碳纖維復合材料構件加工缺陷與高效加工對策[J]. 材料工程, 2009, 37(S2): 254-259.

BAO Yong-jie, GAO Hang. Drilling Disfigurements Form-ation Analysis and Solution of CFRP[J]. Journal of Materials Engineering, 2009, 37(S2): 254-259.

[12] 佟沐霖, 于振文, 常影, 等. PCD刀具鉆削CFRP軸向力的試驗與仿真研究[J]. 工具技術, 2018, 52(10): 87-91.

TONG Mu-lin, YU Zhen-wen, CHANG Ying, et al. Study of Experimental and Simulation of Axial Force of PCD Tool in Drilling CFRP[J]. Tool Engineering, 2018, 52(10): 87-91.

[13] 安華, 王喆, 王國鋒, 等. 復合材料鉆削表面粗糙度在線監測與加工參數自適應優化[J]. 機械工程學報, 2020, 56(2): 27-34, 42.

AN Hua, WANG Zhe, WANG Guo-feng, et al. Research on On-Line Monitoring of Surface Roughness in Com-posite Drilling and Adaptive Optimization of Param-eters[J]. Journal of Mechanical Engineering, 2020, 56(2): 27-34, 42.

[14] 張高峰, 袁雷, 孫昊. 液氮冷卻對碳纖維復合材料鉆削表面完整性的影響[J]. 表面技術, 2019, 48(10): 64-71.

ZHANG Gao-feng, YUAN Lei, SUN Hao. Effects of Liquid Nitrogen Cooling on Drilling Surface Integrity of Carbon Fiber Reinforced Plastics[J]. Surface Technology, 2019, 48(10): 64-71.

[15] LIU Si-nan, YANG Tao, LIU Chang, et al. An Analytical Delamination Model of Drilling Aramid Fiber-Reinforced Plastics by Brad Drill[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108(9-10): 3279-3290.

[16] 王福吉, 胡海波, 張博宇, 等. 復合材料成型分層缺陷在鉆削橫刃擠壓階段的擴展行為[J]. 機械工程學報, 2019, 55(11): 197-204.

WANG Fu-ji, HU Hai-bo, ZHANG Bo-yu, et al. The Expansion Behavior of Composite Delamination Defect during the Chisel Edge Extrusion Stage[J]. Journal of Mechanical Engineering, 2019, 55(11): 197-204.

[17] LIU Si-qi, CHEN Yan, FU Yu-can, et al. Study on the Cutting Force and Machined Surface Quality of Milling AFRP[J]. Materials Science Forum, 2016, 836-837: 155-160.

[18] LIU Si-nan, YANG Tao, LIU Chang, et al. Modelling and Experimental Validation on Drilling Delamination of Aramid Fiber Reinforced Plastic Composites[J]. Comp-osite Structures, 2020, 236: 111907.

[19] WANG Fu-ji, ZHAO Meng, YAN Jian-bo, et al. Invest-igation of Damage Reduction when Dry-Drilling Aramid Fiber-Reinforced Plastics Based on a Three-Point Step Drill[J]. Materials, 2020, 13(23): 5457.

[20] HRECHUK A, BUSHLYA V, ST?HL J E. Hole-quality Evaluation in Drilling Fiber-Reinforced Composites[J]. Composite Structures, 2018, 204: 378-387.

[21] CAGGIANO A. Machining of Fibre Reinforced Plastic Composite Materials[J]. Materials, 2018, 11(3): 442.

Study on Surface Defects Mechanism and Process Tests of Aramid Fiber Composite Hole-making

1,1,1,1,2

(1. School of Artificial Intelligence, Beijing Technology and Business University, Beijing 100048, China; 2. Department of Mechanical and Aerospace Engineering, University of Florida, Gainesville FL 32611, USA)

This paper aims to reduce the surface defects of holes made by aramid fiber composites. Tool action mechanism during drilling is studied through the drilling test of aramid fiber composites. The defect damage during hole-making process is studied and evaluated by changing the influence of cutting speed and feed speed on the surface defects of hole-making entrance and the surface roughness of hole inner wall. The effect of the rigidity of the clamping process system on the surface defects of the hole is studied by changing the clamping process. The cutting speed and feed speed have a great influence on the surface defects of the hole making. With the continuous increase of cutting speed and feed rate, the area of the torn area at the entrance of the aperture increases, and the burr distribution around the aperture first decreases and then increases; the cutting force generally decreases with the increase in feed speed. It shows that when the cutting speed is 62.83 m/min, the cutting force is the largest. At this time, the vibration frequency is close to the natural frequency of the processing system, and resonance phenomenon occurs; the quality of the inner wall of the aperture is proportional to the cutting speed and inversely proportional to the feed speed; improving the rigidity of the clamping process, which can reduce the surface defects of the hole entrance. The hole-making test is carried out on the aramid fiber composite board when the cutting speed is 87.96 m/min and the feed speed is 60 mm/min, the surface quality obtained is the best. In the case of high speed and large feed, the processing surface defects are more serious, and the processing of aramid fiber composite plates should be avoided in this process parameter; the clamping method of the processing system has a greater impact on the hole-making defects. The higher the rigidity of the process system, the better the hole quality.

aramid fiber composites; hole-making defects; roughness of inner wall of hole; clamping method

2021-11-29;

2022-01-05

SHI Wen-tian (1980—), Male, Doctor, Professor, Research focus: advanced manufacturing technology.

李杰(1984—),男,博士,副教授,主要研究方向為摩擦學、表界面理論與技術、表面微加工與功能改性。

Corresponding author:LI Jie (1984—), Male, Doctor, Associate professor, Research focus: tribology, surface interface theory and technology, surface micromachining and functional modification.

石文天, 龐慶超, 劉玉德, 等. 芳綸纖維復合材料制孔表面缺陷機理及工藝試驗研究[J]. 表面技術, 2022, 51(1): 184-191.

TG506.7

A

1001-3660(2022)01-0184-08

10.16490/j.cnki.issn.1001-3660.2022.01.019

2021-11-29;

2022-01-05

國家自然科學基金項目(51975006,51505006);2021年北京工商大學研究生科研能力提升計劃項目

Fund:Supported by the National Natural Science Foundation of China (51975006, 51505006) and 2021 Beijing Technology and Business University Graduate Research Ability Enhancement Program Project Grant

石文天(1980—),男,博士,教授,主要研究方向為先進制造技術。

SHI Wen-tian, PANG Qing-chao, LIU Yu-de, et al. Study on Surface Defects Mechanism and Process Tests of Aramid Fiber Composite Hole-making [J]. Surface Technology, 2022, 51(1): 184-191.