機械設備自動化制造過程資源優化調度方法設計

姜國仙

(濰坊科技學院機電技術學院,濰坊 262700)

0 引言

制造業水平與生產力水平息息相關,隨著生產技術的發展,社會對產品的需求越來越多樣化、動態化,制造業也逐漸從半自動化向著全自動化發展[1]。機械設備自動化的實現離不開資源調度,隨著制造車間對資源需求的增大,資源調度任務也隨之增加,合理的對資源進行調度是提高機械設備自動化制造的一個重要問題[2]。

在目前的研究中,國外學者提出了多種啟發式規則,并取得了重要的理論成果,這些成果為后續的研究工作提供了多種思路,在一定程度上提高了資源的調度效率[3]。國內學者在早期的一些研究基礎上,展開了更深層次的研究,兼顧了制造過程中各種資源分配問題,但是隨著調度規模的增大,調度問題難度越來越高,一般的調度方法已經很難滿足實際的資源調度需求,比較常見的調度方法在執行過程中,受到動態環境影響比較大,資源調度過程中通訊信息延遲比較大,往往需要更多的時間才能完成調度任務,調度方法的適用性需要提高[4]。因此,提出機械設備自動化制造過程資源優化調度方法設計,解決以往調度方法中存在的一些問題。

1 機械設備自動化制造過程資源優化調度方法設計

1.1 構建基于資源優化的制造過程模型

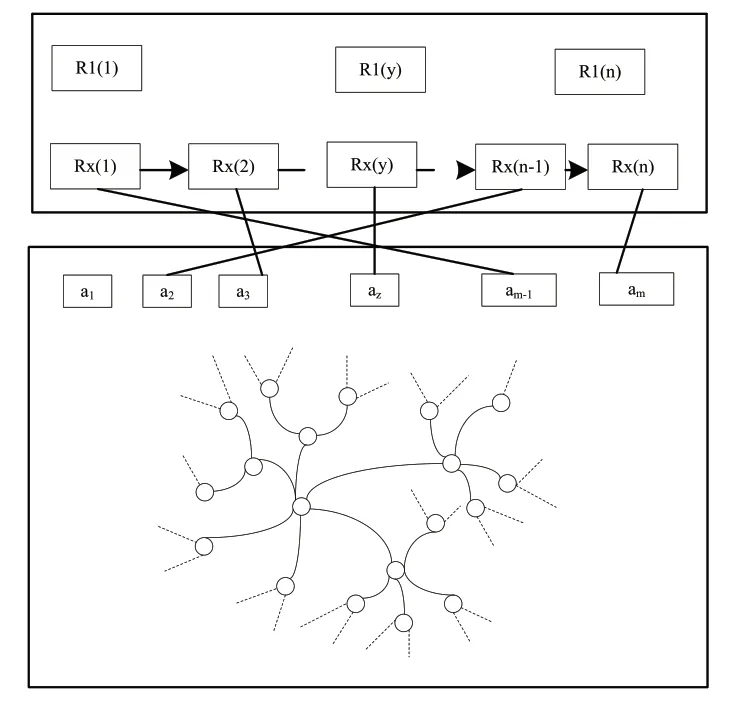

按照機械設備自動化制造需求,將整個制造過程分為多個制造節點,不同的制造節點需要的資源各不相同,通過這一情況可知,整個制造過程具有明顯的復雜特性。在構建制造過程模型時,以三元組G(a,e,r)表示,其中a表示制造節點集合,a={a1,a2,…,an};e表示連邊的集合,e={eij|i,j=1,2,…,m},表示不同調度任務中資源節點之間形成的連邊;r表示權重集合,r={eij|i,j=1,2,…,u},i和j表示制造節點。構建的制造過程模型如圖1所示。

圖1 基于資源優化的制造過程模型

在制造車間資源調度方案中,各個制造任務存在相互制約的關系,并不是獨立存在,在建立理想調度目標函數時,考慮制造任務之間的干擾。

在實際制造過程中,制造節點之間在執行上存在先后順序,在資源優化調度時存在時序約束。制造過程模型中存在四種時序關系,分別是:

完成-開始關系:任務j在任務i開始之前完成;

完成-完成關系:任務j在任務i完成之前完成;

開始-開始關系:任務j在任務i開始之前開始;

開始-完成關系:任務j在任務i完成之前開始;

在制造過程資源優化調度過程中采用上述方式描述各個調度任務之間的邏輯關系,建立理想調度函數。

1.2 建立理想調度目標函數

假設理想調度目標函數的變量為H={hij|i,j=1,2,…,m},將調度方案描述為:

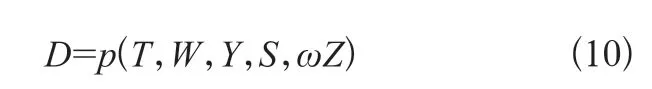

理想調度目標函數中包含時間、質量、成本、資源消耗和邏輯關系影響,以各個指標作為目標,則資源優化調度目標表示為:

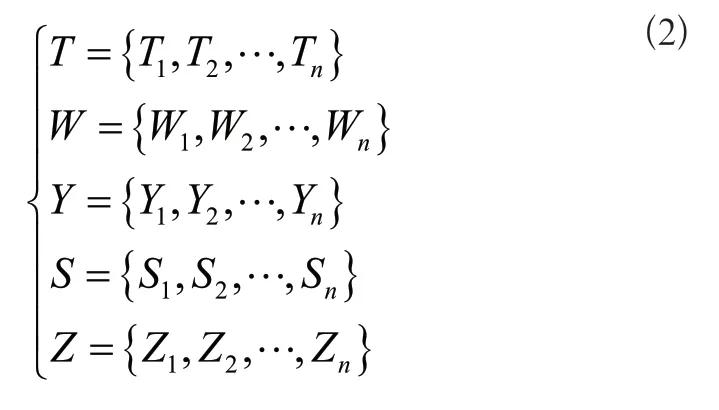

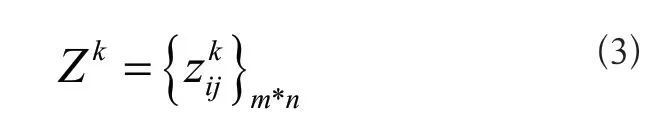

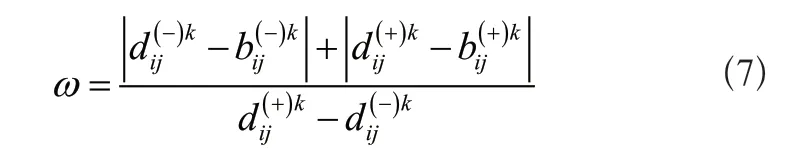

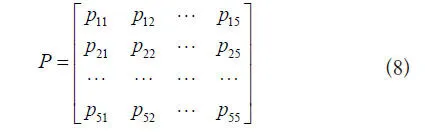

其中T表示時間,W表示質量,Y表示成本,S表示資源消耗,Z表示關系影響。考慮到資源優化調度涉及到多個邏輯關系,因此對于關系影響系數的確定,以矩陣的形式表示:

式中zkij表示第k種資源屬性值的區間數,具體形式為:

式中z(-)kij、z(+)kij均大于等于0。根據區間數的運算規則,計算出效益型和成本型的屬性值。計算公式為:

其中式(5)表示效益型資源屬性值,式(6)表示成本型屬性值。利用上述公式計算出屬性值與理想值的偏離度:

偏離度表示了調度任務受到資源環境影響的程度,在建立理想目標函數時,將偏離度引入其中。

假設各個目標函數之間的相互關系矩陣為:

由此可確定,理想模型的目標函數之間的相互聯系矩陣權重,表示為:

由上述內容,確定調度方案變量和調度目標體系之間的映射關系,從而得到理想的調度目標函數。理想調度目標函數表示為:

對目標函數求解,得到制造過程資源優化的調度的最優解。

1.3 求解調度最優解

制造過程中待調度的資源分為可更新資源和不可更新資源,考慮資源優化調度存在的時序約束和資源約束的問題,在求最優解過程中,當調度過程中占用可更新資源時,同時保證其他調度任務的可更新資源量不變;在占用不可更新資源時,減小其他調度任務同等的可更新資源量,使資源平衡,達到約束資源的目的。

將每個資源優化調度任務的執行順序以編碼表示,通過編碼和解碼的更新迭代得到調度的最優解。為編碼中每一個元素賦予一個區間在區間為[0,1]的隨機數,將隨機數作為編碼元素的優先權值,生成的優先權值是不重復出現的值,判斷隨機數的大小,生成隨機數大的調度任務優先執行,按照大小順序依次執行其他調度任務。在編碼結束后,定義所有已經完成調度任務的已調度集合,同時確定任務執行的時間,在解碼時,從結合中選擇優先權值大的資源調度任務優先調度,確定資源調度任務最早可行時間。在調度完成后,計算完成時間,并將完成的任務從集合中刪除,按照上述過程,重復每一個資源優化調度任務,直到所有資源完成調度,此時解碼結束,獲得所有任務的最遲完成時間。

根據返回的結果計算出調度方案的個體適應度,若適應度沒有達到最優,更新編碼前優先權值和編碼后模式值。由于編碼中的模式數必須是正整數,在更新過程中不能使用常規的更新方式進行更新,在更新過程中,判斷隨機數的大小,如果產生的隨機數小于原值,則不改變模式數;如果產生的隨機數大于原值,則將原值替換為經過取整處理的隨機數。在更新完成后,檢查每一個資源優化調度任務對應的模式值,保證資源提供量能夠滿足模式值對應的資源消耗[5]。遍歷制造過程中所有資源調度優化調度任務,直到所有任務達到最優解,結束計算與更新。經過上述過程輸出的最優解就是機械設備自動化制造過程資源優化調度的最佳方案。

2 機械設備自動化制造過程資源優化調度方法實驗研究

2.1 實驗測試集準備

由機械設備自動化制造過程資源調度項目組成測試集,根據項目網絡特性構造不同類型的調度問題實例,在實驗研究中以典型的實例標準庫作為測試集,使用不同的調度方法對測試集進行求解,進而方便分析調度方法的性能。

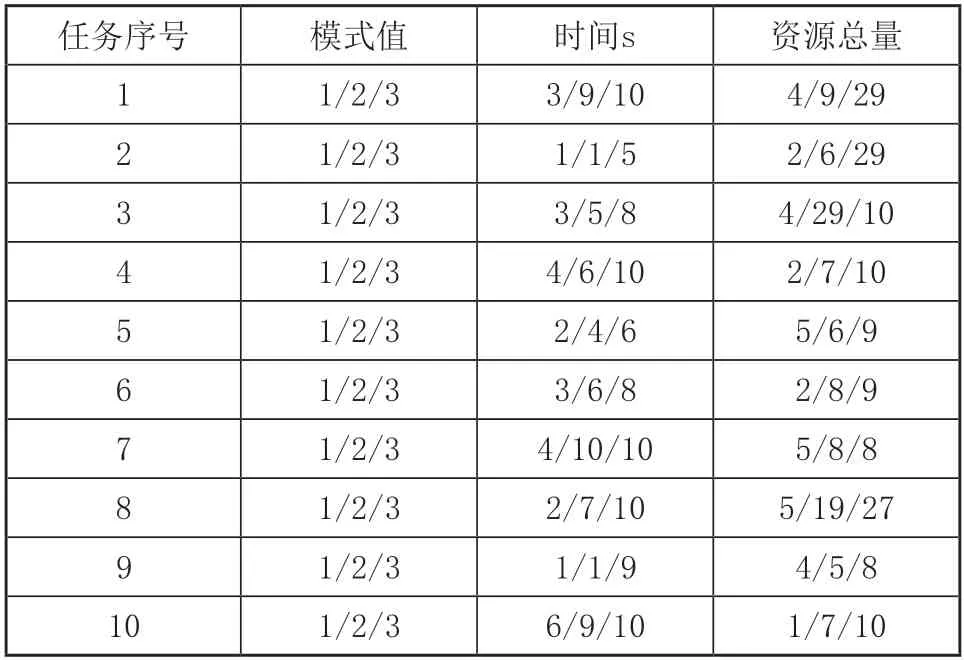

實例標準庫中包含多個不同類型的測試集,每一種測試集包含的任務數量各不相同,針對機械設備自動化制造過程資源特點,從測試集中選取十個實例進行分析驗證,采取目前比較常見的兩種調度方法用于實驗中,通過對比實驗的方式進一步分析設計的調度方法在動態環境中的適應性。實驗中選擇的實例均為抽象的數據表格,包括時序約束部分、資源約束部分和執行成本部分。每一個調度任務均有三種選擇的模式,每個模式下消耗的資源和時間如表1所示。

表1 實例屬性表

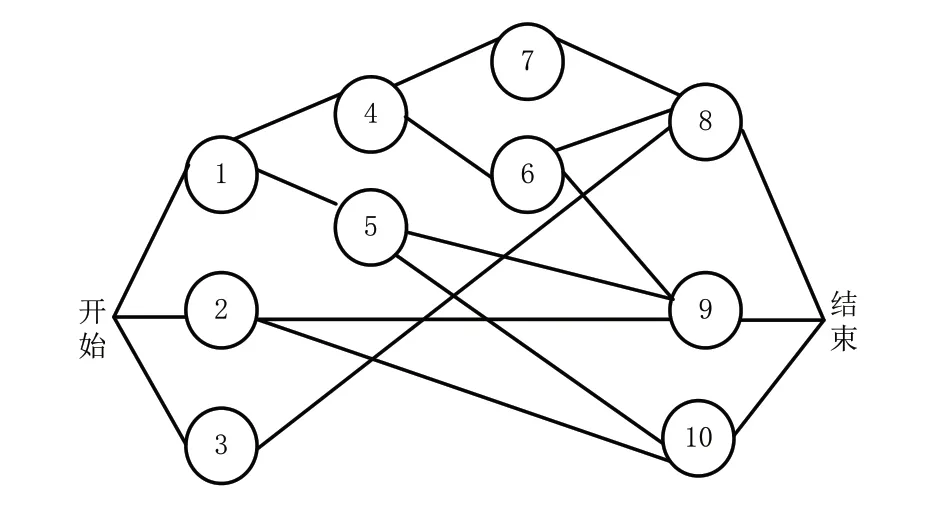

利用MATLAB軟件編寫十個實例的網絡結構,形成的網絡圖如圖2所示。

圖2 實驗項目網絡圖

在獲得實例的詳細信息后,使用不同的調度方法求解測試集,獲得資源調度消耗總時間的收斂曲線,同時計算出實驗結果與測試集理想結果的偏差率,根據實驗結果對比分析各個調度方法的適應性。

2.2 調度時間最優解比較分析

實驗中使用的調度方法分別是基于IMPACT的調度方法、基于灰狼算法的調度方法以及提出的調度方法,使用MATLAB軟件輸出各個調度方法的實驗結果,如圖3所示。

圖3 不同調度方法調度消耗總時間收斂曲線

根據圖中顯示的結果,計算出各個調度方法最優解與測試集中最優解的偏差率。設實驗中所有測試實例的最優解百分比為100%,偏差率計算公式為:

式中u表示偏差率,t1表示調度方法執行得到的資源調度總消耗時間,t表示測試集中實例的最優解。經過多次實驗和計算可得,基于IMPACT的調度方法的偏差率為3.49%,基于灰狼算法的調度方法偏差率為4.76%,提出的調度方法得到的最優解與測試集中的最優解偏差率為0.03%。將偏差率與資源調度總消耗時間收斂曲線結合共同分析可知,在三組調度方法實驗結果中,提出的資源優化調度方法在求得資源調度最優解過程中最少,與理想最優解相近程度高。考慮到機械設備自動化制造過程是一個動態變化過程,在上述實驗的基礎上,改變項目網絡圖,使調度方法處于動態環境中,改變后的網絡結構如圖4所示。

圖4 重組后的實例項目網絡圖

以圖中顯示的網絡結構作為實驗條件,使用不同的調度方法執行資源調度任務,輸出總消耗時間收斂曲線并計算與理想最優解的偏差率。實驗結果如圖5所示。

圖5 重組實例項目網絡后的調度消耗總時間實驗結果

經過計算,基于IMPACT的調度方法的偏差率為7.29%,基于灰狼算法的調度方法偏差率為8.03%,提出的調度方法得到的最優解與測試集中的最優解偏差率為0.04%。通過圖中顯示的實驗結果以及計算的偏差率可知,三組實驗結果中,提出的調度方法在達到調度最優解的時間消耗最少,其他兩種調度方法面對改變后的實例網絡結構,資源調度所需時間有些許增長,并且與理想最優解之間的偏差也出現了增加。綜上所述,提出的機械設備自動化制造過程資源優化調度方法面對動態環境能夠自動適應,及時調整,使資源調度所需要的時間達到最小。在此基礎上,從實際需求出發,研究實際應用中,資源實時使用情況,分析各個調度方法在動態環境下執行過程中,資源使用量能否滿足機械設備自動化制造需求。

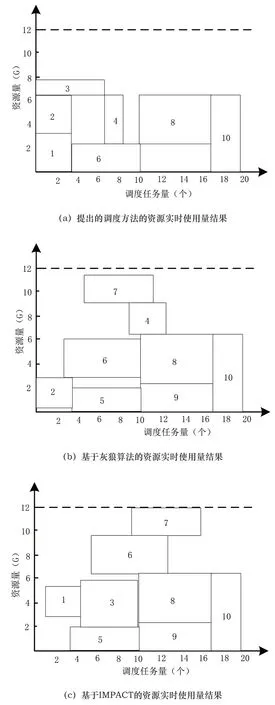

2.3 資源實時使用量分析

以調度任務和自動化制造過程資源使用量作為實驗變量,將兩組變量輸入到第三方軟件中,執行三種不同的調度方法,設置虛擬資源量,在圖中一條虛線表示虛擬資源量,矩形表示調度任務,實驗中要求矩形的高度不能超過虛線。在調度方法執行完成后,輸出實驗結果,具體內容如圖5所示。

圖6 不同調度方法的資源實時使用量實驗結果

從上圖可知,在項目實例一致的情況下,提出的調度方法實驗結果中資源余量充足,在調度過程中,可以抽調多余的資源量繼續進行機械設備自動化制造,因此當設備出現故障或其他變化時,依然能夠保持穩定,完成資源調度。而其他兩組實驗結果中,部分調度任務無限接近標記的虛線,對調度任務影響比較大,在動態環境中不能靈活調用資源量。

經過兩組實驗驗證可得出一下結論,提出的機械設備自動化制造過程資源優化調度方法在動態環境下調度消耗時間少,資源充足,適應性良好。提出的調度方法優于常見的調度方法,適合應用在實際項目中。

3 結語

本文以機械設備自動化制造作為研究背景,對制造過程資源調度問題進行了研究與分析,在建立資源優化調度方法的基礎上,給出了制造過程中資源調度的最優解。為了證明提出的調度方法的性能,以常見的資源調度方法作為參考,通過對比實驗證明了提出的資源優化調度方法在動態環境下擁有更好的適應性,能夠積極適應各種變化,在調度過程中保持穩定。本文研究的內容雖然在資源優化調度上取得了一定成果,但是面對復雜的自動化環境,資源調度面臨的約束條件也有很多,并且各不相同,對調度方法的研究仍然需要不斷完善,在未來研究中,將從調度的智能化方面展開研究與討論,提高機械設備自動化制造的工作效率。