船用雙燃料發動機燃氣噴射閥流動特性分析*

郭 元,肖朝南,李亞洲,陳 康,雷 剛,李 棟

(1.重慶紅江機械有限責任公司,重慶 永川 402160;2.船舶與海洋工程動力系統國家工程實驗室,重慶 永川 402160;3.大功率柴油機燃油噴射系統重慶市重點實驗室,重慶 永川 402160;4.重慶理工大學,重慶 巴南 400054)

1 引言

近年,世界各國對碳排放制定嚴格法規。中國在碳排放提出了“2030碳達峰/2060碳中和”政策[1]。雙燃料發動機主要以天然氣和輕柴油為主要燃料,相比燃燒純柴油,天然氣的使用不僅減少NOx、SOx和顆粒物,而且具有高熱值、低碳排放等優點。燃氣噴射電磁閥作為燃料噴射系統關鍵零部件,天然氣屬于可壓縮性介質,燃氣噴射閥的氣密性和流量的控制,直接影響發動機的動力、排放情況[2-3]。學者們在燃料噴射閥領域做了相關的研究工作。武漢理工大學李遲等[4]建立雙燃料噴射閥流量特性試驗,通過改變進出口壓力分析閥的流量特性。重慶紅江李鵬豪等[5]在船用中高速雙燃料改造技術做了應用研究,實現發動機工作可靠,滿足主機工作需求。海裝豐崢嶸[6]基于ABAQUS搭建燃氣閥沖擊仿真模型,校核結構強度,分析結果證明燃氣閥密封性良好,保證強度和壽命要求。

本研究以某雙燃料燃氣噴射閥為研究對象,建立三維流動仿真模型,在不同工作條件下進行計算流體動力學(CFD)分析,總結其流量特性,并與實驗結果對比,為產品的開發提供指導依據。

2 模型及實驗臺

2.1 模型

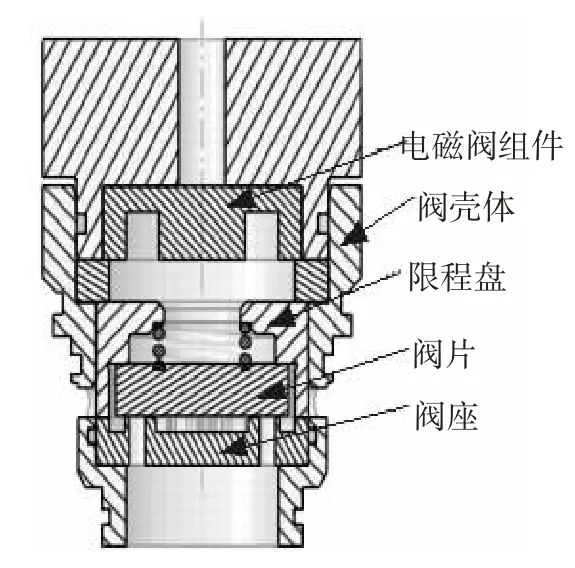

燃氣噴射閥三維剖面結構如圖1所示。由電磁閥組件、閥殼體、限程盤、閥片以及閥座等組成。

圖1 噴射閥三維剖面

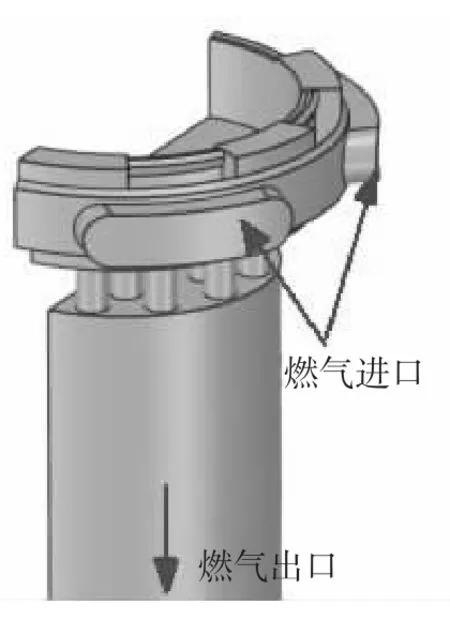

燃氣閥中存在較多的微小圓角區域,為了便于網格的劃分,保證計算網格的質量,因此對模型進行簡化,刪除對計算無影響的特征。采用ANSYS SCDM軟件填充功能抽取計算流域,其整個計算流域是對稱結構,因此取1/2區域進行流動過程分析,節省計算資源的同時也方便計算結果的后處理[7-8]。對稱模型如圖2所示。燃氣從閥殼體側面入口進入閥芯腔體,經節流間隙流出燃氣閥。

圖2 流體模型

2.2 實驗臺

燃氣噴射閥實驗臺裝置主要由氮氣氣瓶、穩壓器、燃氣噴射閥、測量腔以及控制單元等組成。實驗利用定容法原理,向密閉容積室噴射一定氮氣,通過測量容積室壓強變化,根據氣態方程間接測量燃氣質量流量。

3 模型網格

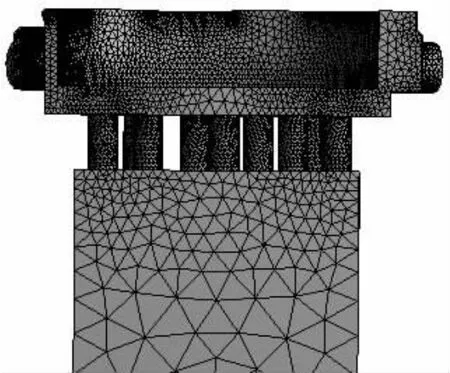

計算模型完成后,合并小碎面,刪除尖角。將模型導入ANSYSY MESH中進行網格劃分,節流間隙和節流孔的幾何尺寸較小,同一網格尺寸劃分會造成網格數量過于龐大,因此在這些位置進行網格局部加密,保證在小間隙網格至少5層,加密后的網格外觀如圖3所示。

圖3 模型網格

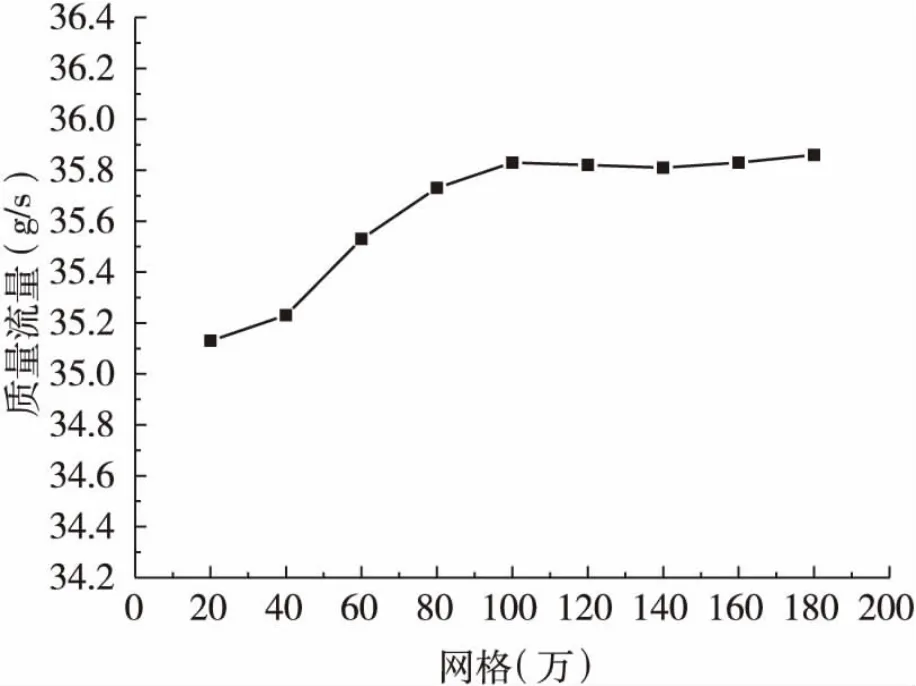

計算流體介質為天然氣,氣體屬于可壓縮性流體,網格數量對計算結果敏感,因此計算前期對網格開展無關性驗證。軟件改變網格尺寸參數得到20~180萬網格模型,設置同一邊界條件和物理屬性,監測進口質量流量,計算收斂后統計質量流量,不同網格數模型的結果如圖4所示,可知網格數量高于120萬,燃氣閥質量流量數值波動趨于穩定,因此確定模型網格數量為120萬。

圖4 不同網格下質量流量

4 物性參數與邊界

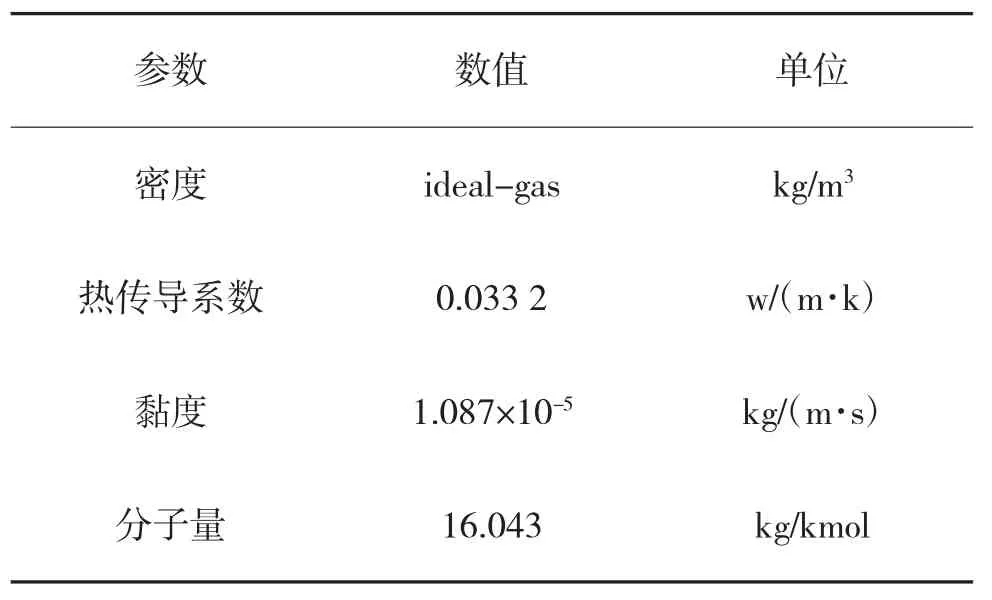

天然氣作為燃氣閥的流體介質,物性參數見表1,該介質為可壓縮性的理想氣體,熱傳導系數為0.033 2 w(/m·k),黏度為1.087×10-5kg(/m·s),分子量為16.043 kg/kmol[9]。

表1 物性參數

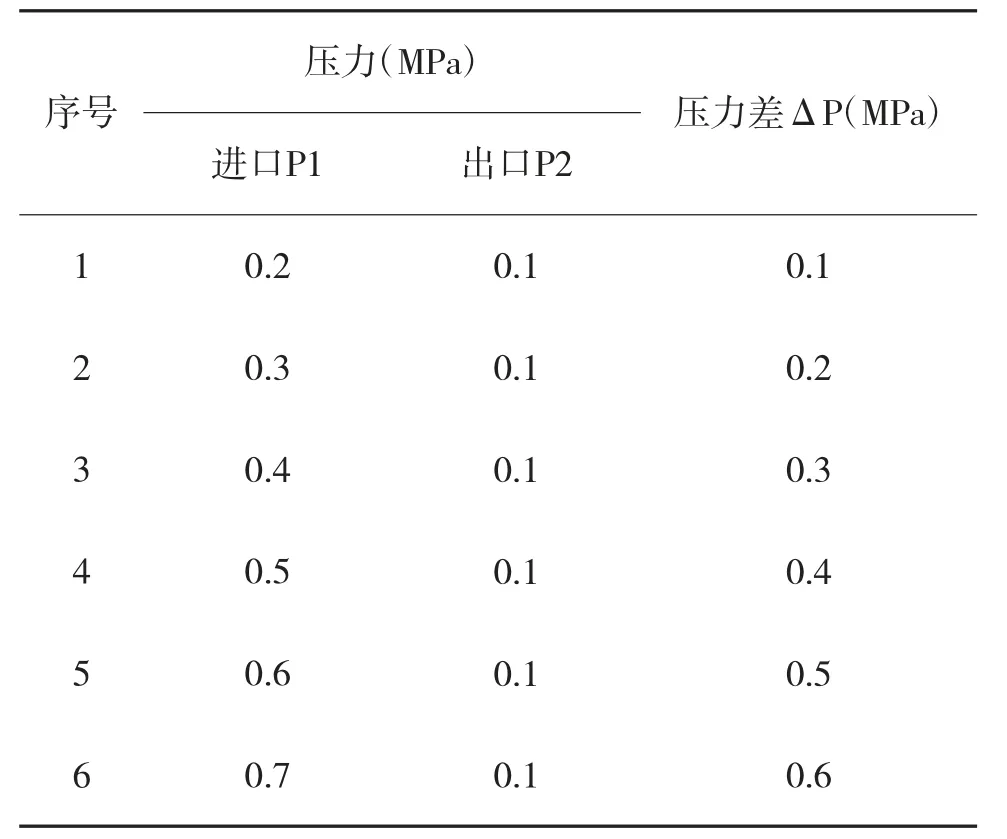

燃氣閥響應過程閥芯維持階段時間最長,維持階段流量最大且穩定,該階段閥芯全開。閥結構設計參數確定,燃氣噴射過程不同工況僅改變入口壓力,計算過程出口背壓為0.1 MPa,入口壓力范圍為0.2~0.7 MPa。邊界條件見表2。

表2 進出口壓力邊界條件

5 湍流模型

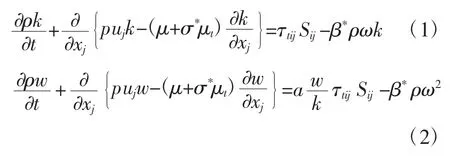

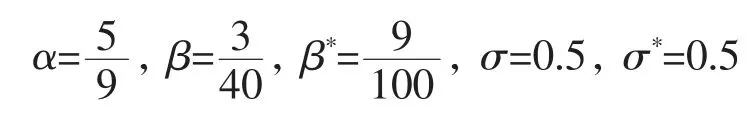

FLUENT提供了多種計算湍流模型,如標準k-ε模型、RNG k-ε模型、低雷諾Wilcox模型和menter模型、雷諾應力模型、LES模型、DES模型、SST k-ω模型[10-11]。為了解決燃氣閥可壓縮流動問題,計算采用SST k-ω湍流模型,相比于其他湍流模型,SST k-ω模型包含了k-ω低雷諾數準確預測邊界層流動和標準k-ε模型充分湍流的優點。SST k-ω模型修正了湍流黏度項,并且也考慮了湍流剪應力影響。該模型不會過度預測渦黏度,這也是SST k-ω模型在計算可壓縮流動的優勢。在近壁面附近,SST k-ω模型計算準確性、穩定性較好。在計算逆向壓力梯度也能表現出較好的預測性,因此能夠反映真實的壓力情況[12]。SST k-ω模型包含的k方程和ω方程以及參數如下式。

方程參數定義:

層流無滑移邊界:

6 結果分析

6.1 流量特性

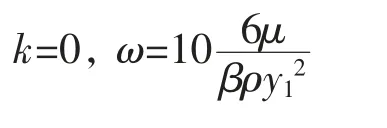

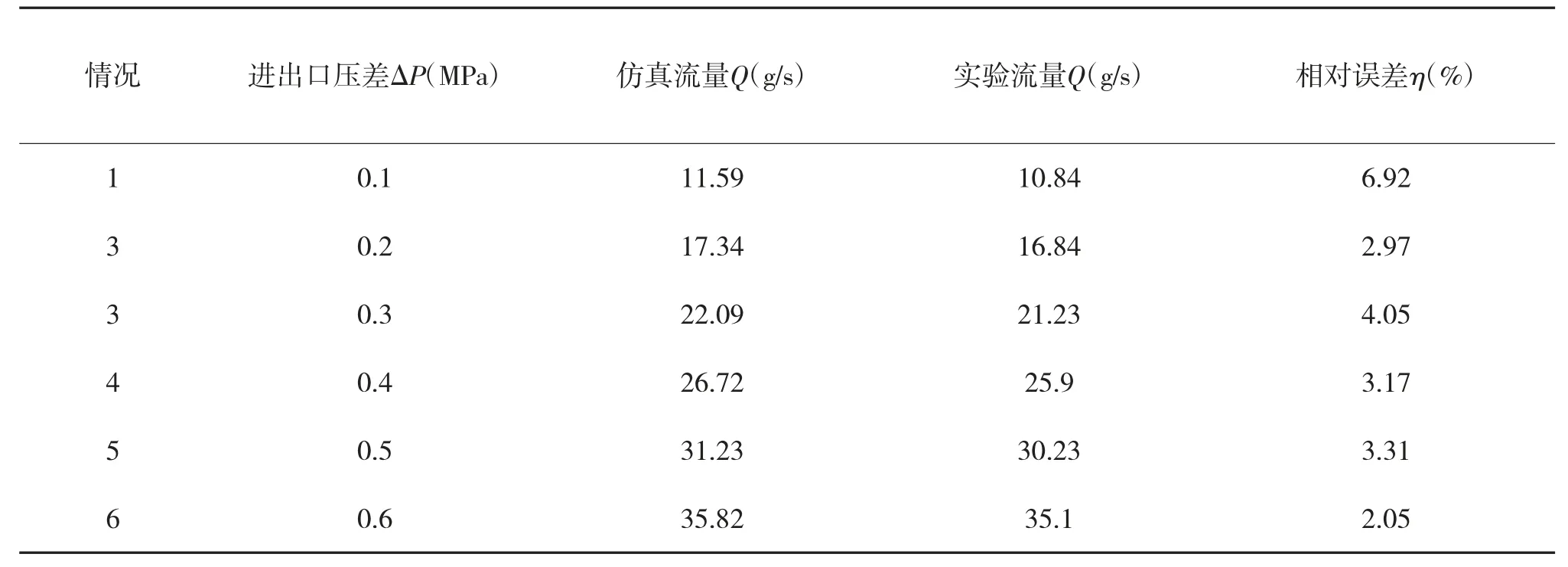

計算結果見表3,表中列出了不同壓差下仿真流量和實驗流量結果,背壓0.1 MPa。在最小進出口壓差0.1 MPa,仿真流量為11.59 g/s,實驗流量為10.84 g/s,相對誤差為6.92%。在最大進出口壓差0.6 MPa,仿真流量為35.82 g/s,實驗流量為35.10 g/s,相對誤差為2.05%。仿真和實驗流量結果繪制成曲線如圖5所示,二者曲線都隨壓力增加而增加。在0.1~0.6 MPa范圍內,流量曲線與壓力近似呈線性關系。

表3 流量結果

圖5 質量流量曲線

6.2 云圖分析

燃氣閥內部流場特性分析有助于掌握閥內部壓力、速度規律,FLUENT仿真云圖形象地展示了流場特性。文章篇幅所限和云圖規律相似,因此云圖展示進出口壓力0.1 MPa、0.4 MPa以及0.6 MPa邊界。本研究選取一截面分析不同壓差下燃氣閥內部壓力分布和各位置馬赫數。從壓力云圖掌握燃氣閥各個位置的節流情況,在天然氣流入進氣口至閥座間隙的空間,天然氣壓力分布均勻,在閥座間隙處,氣體壓力開始下降,然后流經閥座孔壓力繼續下降,孔內壓力分布不均勻,孔的內側壓力比外側較高。這是因為氣體經過閥座間隙的過程,等效氣體通過節流孔,氣體在進口腔室無流通面積變化,因此壓力均勻不變。氣體流經閥座間隙過程流通截面突然減小,間隙發生節流損失,壓力迅速下降。氣體從間隙發生對沖匯集流入閥座孔,間隙左側的壓力損失較大,氣體開始膨脹,流體發生劇烈的擾動,孔內部壓力分布不均勻,孔的左側壓力較小。從表4可以看出燃氣閥進口壓力升高,節流損失位置不變,閥座孔及流出區域高壓區域面積增大,高壓區域延伸到燃氣閥出口腔。

表4 云圖

馬赫數不僅反映了閥內部流速與聲速比值大小,也反映了內部氣體速度大小情況。從表4馬赫數云圖可以看出,燃氣閥進口腔馬赫數較低分布均勻,不同進口壓力腔內部的馬赫數低于0.3,閥座間隙和閥座孔的馬赫數較大,這兩個位置的平均馬赫數高于0.8。壓差為0.1 MPa時,最高馬赫數為0.9,燃氣流速低于聲速,此時閥座孔最高速度臨近音速。壓差為0.2 MPa時,最高馬赫數為1.3,在閥座孔內部氣體流速達到了超音速。隨著進口壓力的增加,閥座孔內部的馬赫數增加,高數值馬赫數范圍在孔附近向下擴大。壓差為0.6 MPa時,閥座孔的平均馬赫數大于1.9,高數值馬赫數范圍延伸到燃氣出口左側靠近壁面附近。

7 結論

通過CFD 仿真技術,結合實驗流量特性驗證方法,研究結果歸納為:仿真與實驗的燃氣質量流量結果誤差小于6.92%,仿真計算技術應用燃氣噴射閥具有可靠性。燃氣閥內部節流主要發生在閥座間隙和閥座孔該位置易發生超聲速現象。本文的研究方法和結論為燃氣閥噴射閥設計提供指導。