反應加熱爐的烘爐問題及控制措施

袁 午*

(華東管道設計研究院有限公司)

0 引言

某煉油廠新建50萬t/a芳烴聯合項目采用法國Axens公司的專利技術和工藝包,由二甲苯分餾和吸附分離單元、異構化單元、歧化和烷基轉移單元、抽余油單元以及配套的系統單元組成。由中國石化工程建設公司總承包,負責項目設計、施工、開車。該裝置設計生產能力為49.6×104t /a(以PX產量計),操作彈性為60%~110%,年開工時間為7 920 h。

裝置以重整油分餾塔底和甲苯塔底的C8+芳烴和甲苯為原料,生產產品為對二甲苯,副產品為重芳烴、輕抽余油、重抽余油、C6+芳烴、C6~C7餾分油和燃料氣。

1 加熱爐概況及烘爐目的

1.1 異構化反應加熱爐的概況

異構化反應加熱爐H651采用輻射-對流型立管立式圓筒爐,其中輻射段的加熱介質為HC+H2,操作負荷為8.23 MW,設計負荷為11.76 MW。對流段加熱介質為HC,操作負荷為3.03 MW。

輻射段選用的爐管規格為 219.1 mm ×8.18 mm×12 850 mm,材質為ASTM A335 P22,共6管程,介質從輻射段進入,再從輻射段輸出。對流段選用爐管及翅片管規格為 141.3 mm ×6.55 mm ×4 900 mm,材質為ASTM A106 Gr B,共4管程,介質從對流頂進入,從對流底流出。

加熱爐采用模塊化供貨,主要包括爐底、爐頂、輻射側壁、輻射爐管、輻射煙道、對流段、對流煙道等模塊。

1.2 烘爐目的

加熱爐烘爐的主要目的包括以下幾個方面:通過烘爐干燥脫除爐體內耐火磚和澆注襯里的游離水和結晶水,使耐火磚和襯里得到充分燒結,以免在開車升溫時水分大量汽化膨脹,引起耐火磚和爐墻襯里的爆裂損壞或剝落變形;考察爐子的設計合理性及施工質量;考察加熱爐所屬設備、工藝管線、燃料系統、蒸汽系統的使用性能;考察加熱爐操作效果和控制系統的可操作性;最后通過烘爐階段使操作人員熟悉和掌握加熱爐的操作,為加熱爐后期開車做準備。

2 烘爐流程及曲線

2.1 烘爐流程

H651為反應爐,反應加熱爐烘爐與反應系統干燥同時進行,但以烘爐為主。

輻射段爐管用氮氣做保護, 壓縮機建立氮氣循環流程,如圖1所示。對流段爐管入口接入臨時蒸汽保護,直接點瓦斯烘爐,烘爐蒸汽量為25 t/h。對流段蒸汽流程可見圖2。

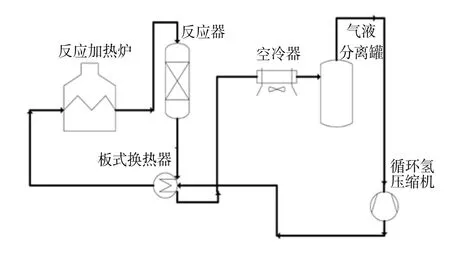

圖1 反應爐輻射段烘爐循環氮氣流程

2.1.1 循環氮氣流程

系統內氮氣經離心壓縮機升壓后循環回到異構化反應系統,進入進料板式換熱器取熱,后經反應加熱爐輻射段,進入軸向反應器,重新進入板式換熱器,再經空冷器冷凝冷卻后,進入氣液分離罐,循環回到循環氫壓縮機入口。

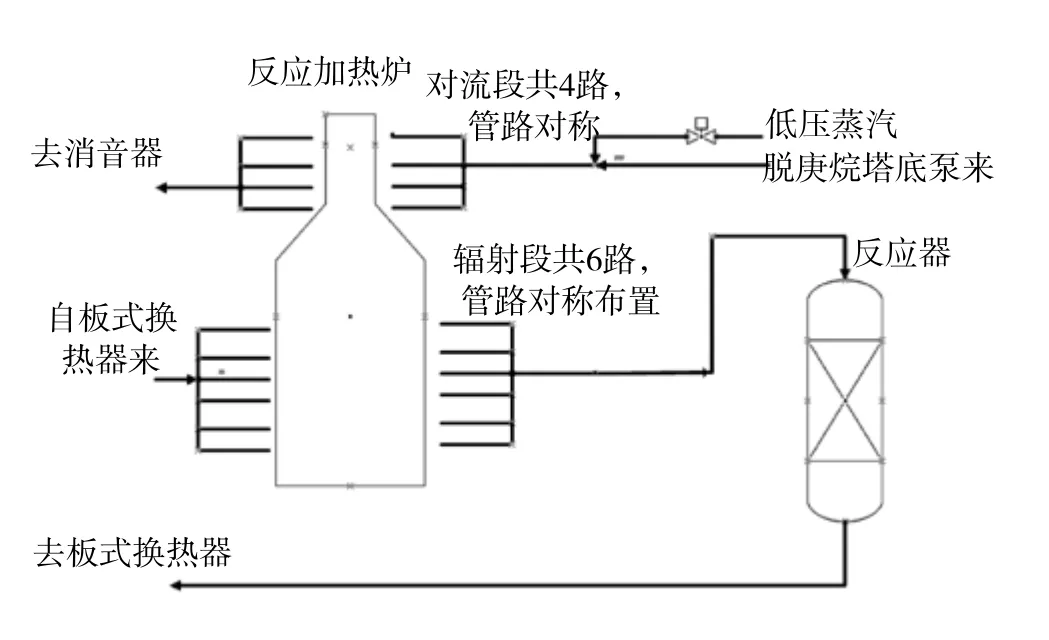

2.1.2 蒸汽流程

低壓蒸汽從管網流經對流段爐管注氣線UV閥,分四路進入加熱爐對流段,然后通過消音器放空,具體流程詳見圖2。

圖2 反應爐對流段蒸汽流程

2.2 烘爐曲線

實際烘爐曲線和理論烘爐曲線如圖3所示。

圖3 實際烘糧曲線和理論烘爐曲線的對比

從圖3可以看出,實際烘爐曲線和理論烘爐曲線存在一定差異,這是由于烘爐過程中發生意外,例如引風機故障停機,儀表錯接,瓦斯管網壓力波動及壓縮機聯鎖停機等問題。

3 烘爐過程遇到問題及處理

3.1 引風機故障停機

2021年6月12日12點30分,引風機發生故障后停機,事故現象為反應爐4個長明燈火嘴熄滅,1個主燃料氣火嘴熄滅,輻射室的爐頂壓力由-30 Pa瞬間變為正壓。事故原因為引風機入口HV閥連桿銷子脫落,入口閥突然全開,導致引風機超負荷過載保護停機。處理措施為確認打開煙道空氣預熱器旁路閥,維持反應爐負壓操作,重新點主火嘴維持爐溫,現場聯系設備鉗工維修校驗入口閥,14點時,中控將聯鎖條件旁路后,重新啟動后恢復正常。

3.2 主燃料氣壓力遠傳錯接

2021年6月13日10點15分,中控投主燃料氣壓力低低聯鎖時,壓力低低信號由于現場錯接另一遠傳表,導致投用時導致爐子聯鎖停爐。爐膛溫度由320 ℃降至260 ℃,爐管溫度由298 ℃降至254 ℃。采取措施為將主燃料氣壓力低低聯鎖條件旁路后,重新點爐。15點時,爐膛溫度恢復至320 ℃。

3.3 燃料氣管網波動

2021年6月13日 16點15分,重整裝置事故停工,造成燃料氣管網壓力波動,壓力短時間內由0.21 MPa降到0.15 MPa,爐前燃料氣壓力由0.14 MPa降至0.08 MPa,輻射室爐膛溫度由223 ℃降到218 ℃,16點50分時,燃料氣壓力恢復正常。

3.4 壓縮機聯鎖停機

2021年6月14日23點56分,壓 縮 機K651本體軸瓦溫度高高聯鎖停機觸發反應爐聯鎖停爐,壓縮機聯鎖溫度值為121 ℃,處理方法為燃料氣UV閥關閉,壓力控制閥關閉,現場關閉燃料氣主截流閥。由于當時爐子處于降溫階段,爐膛溫度已降至200 ℃,所以不再重新點爐,手動停鼓風機、引風機,關閉爐頂煙道擋板和爐底風道HV閥,開始進行悶爐。

4 烘爐后檢查及處理

烘爐結束后,項目部組織開工技術人員、設備廠家及施工單位人員對加熱爐烘爐效果進行檢查確認。經檢查,爐管、回彎頭、支撐件、吊掛等完好無彎曲變形;輻射室底部耐火磚排列整齊,無鼓包缺陷;火盆磚無可見裂紋、變形及脫掉現象;輻射室爐墻襯里個別部位出現細小龜裂裂紋,這是由襯里施工的質量問題及烘爐過程中受熱不均造成的,應進行修補裂紋處理;煙道擋板動作,各風門操作件手柄靈活好用。

5 結語

(1)烘爐過程中,應保持爐膛受熱均勻,防止局部過熱。選擇對稱點火,一般4~8 h切換一次火嘴,保持多火嘴、短火焰、齊火苗狀態,盡量降低襯里褶皺開裂的可能性,避免受熱不均或盲區。

(2)升溫曲線應按照襯里供貨商提供的烘爐曲線執行,控制爐子的升溫速度,恒溫時溫度波動范圍是± 5 ℃。碳鋼管不得超過350 ℃,合金鋼爐管不得超過450 ℃,嚴防爐管超溫。

(3)烘爐結束后,反應爐溫度降至200 ℃以下,關閉煙道擋板、爐底風道擋板及一二次風門進行悶爐,注意防止降溫速度過快造成耐火材料產生結構裂紋。

(4)判斷烘爐過程是否有效的方法是測量輻射段外壁的溫度,開始烘爐的時候輻射段外壁的溫度很低并逐步升溫,當澆注料里的水分開始蒸發,輻射段外壁的溫度達到最高,隨著襯里的水分被逐步烘干,外壁的溫度開始下降并穩定在一個合理的區間。

(5) 烘爐過程中由于工期緊、人員不足等原因出現部分溫度熱偶、爐膛負壓表、氣體分析儀未投用或未校驗合格,導致中控監控無力從而影響烘爐效果的,在此期間要及時處理,保證烘爐完成后各儀表投用并達到開工條件。

(6)應加強施工過程中質量控制措施,特別是耐火磚安裝質量、襯里結構完整緊密性、爐管安裝和焊縫檢測對保證加熱爐的安全使用起著至關重要的作用。在施工過程中需嚴格把控質量監理工作,保證加熱爐安全平穩運行。