橡膠-水泥穩定碎石基層溫縮性能研究

喬建剛,張雪,徐陽,楊祥,范宇格

(1.河北工業大學 土木與交通學院,天津 300401;2.天津市交通工程綠色材料技術工程中心,天津 300401;3.河北雄安榮烏高速公路有限公司,河北 保定 071700)

廢舊橡膠是嚴重損害自然環境和影響人類健康的廢棄物之一,為對其進行無公害資源化利用,許多學者將其應用到道路工程領域[1-5]。付建等發現[6-10],在普通混凝土中加入橡膠,其韌性、變形和疲勞等性能顯著提高。蔡斌等制備出了超高摻量的膠粉改性瀝青[11]。龔亦凡等研究表明[12-14],摻入橡膠可以明顯改善砂漿的收縮性和耐久性,提高飽和砂土的抗液化能力。可見,大多學者主要將廢舊橡膠用于瀝青改性、水泥砂漿及混凝土收縮耐久等方面,鮮有研究將其用于水泥穩定碎石基層中,改善由基層溫度收縮引起的路面反射裂縫。因此,對橡膠-水泥穩定碎石基層溫縮性能展開研究非常必要。

1 實驗部分

1.1 材料與儀器

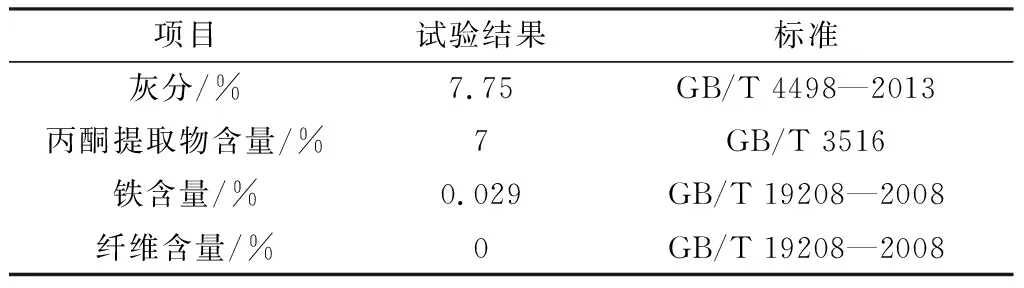

42.5普通硅酸鹽水泥;石灰巖集料,其技術指標均滿足《公路工程集料試驗規程》(JTG/E 42—2005)要求;橡膠粒性能參數見表1。

表1 橡膠顆粒基本性能參數Table 1 Basic performance parameters of rubber particles

YDT-Ⅱ型多功能電動擊實儀;YZM-IID型多功能路面材料強度試驗機;BPHJ-120B高低溫交變試驗箱。

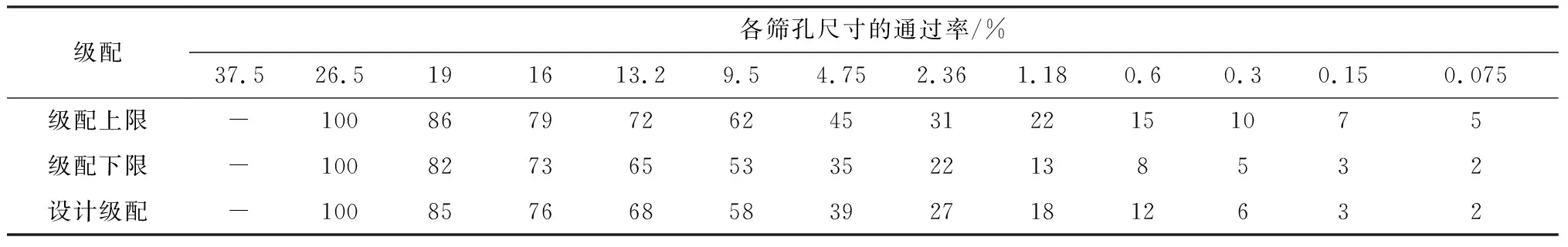

1.2 級配設計

根據《公路路面基層施工技術細則》(JTG/TF 20—2015)要求,并結合工程實際,確定水泥穩定碎石級配,見表2。

表2 水泥穩定碎石的集料級配設計結果Table 2 Aggregate gradation design results of cement stabilized macadam

1.3 試驗方法

根據表2確定的水泥穩定碎石級配,采用等粒徑替換的方式將橡膠摻到水泥穩定碎石基層混合料中,選取橡膠粉的3種目數,分別是20,40,60目,3個質量摻量(膠粉質量與集料總質量的比值)0.25%,0.5%,0.75%,膠粉在替代集料過程中,保持各粒徑集料質量通過百分率不變,從而保證集料級配不變。為避免水泥質量分數對試驗結果的影響,統一選取水泥質量分數為5.5%。

1.3.1 擊實試驗 按照《公路工程無機結合料穩定材料試驗規程》(JTG E51—2009)(以下簡稱《規程》)中的無機結合料穩定材料擊實試驗丙法,確定不同橡膠摻量下水泥穩定碎石的最佳含水率和最大干密度。

1.3.2 抗壓強度試驗 按照《規程》進行無側限抗壓強度試驗,將在標準養生室[溫度(20±2) ℃,濕度不小于95%]養生7,14,28 d的含不同橡膠顆粒的水泥穩定碎石圓柱體試件[150 mm(高度)×150 mm(直徑)],按加載速率為1 mm/min進行抗壓強度試驗。

1.3.3 溫縮試驗 按照《規程》進行溫縮試驗,試件大小為400 mm(長)×100 mm(寬)×100 mm(高),溫度設置區間為60~-30 ℃,共設置6個溫度級別,每個級別溫度差為15 ℃,降溫速率為0.5 ℃/min, 溫度降至相應級別后保溫時間為3 h,測定相應的收縮量。

2 結果與討論

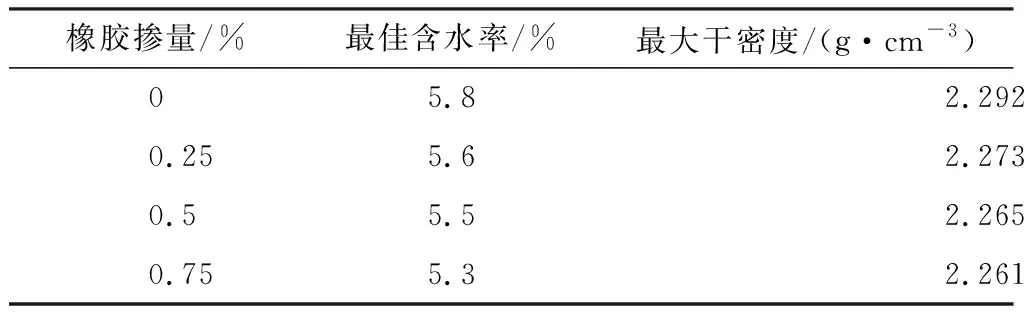

2.1 橡膠摻量對含水率與干密度的影響

不同橡膠摻量所對應的最佳含水率與最大干密度,見表3。

表3 擊實試驗結果Table 3 Results of compaction test

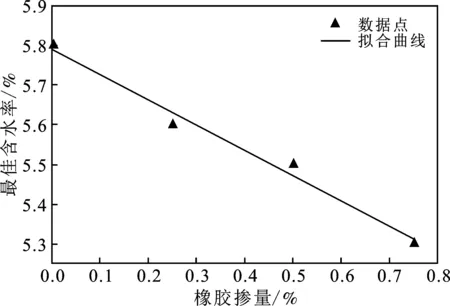

為揭示水泥穩定碎石最佳含水率與橡膠摻量的關系,采用Origin軟件對表3中不同橡膠摻量下的水泥穩定碎石最佳含水率試驗結果進行擬合,擬合結果如式(1)和圖1。

y=5.79-0.64xR2=0.98

(1)

式中y——最佳含水率,%;

x——橡膠摻量,%。

R——相關系數。

由圖1可知,隨橡膠摻量增加,水泥穩定碎石最佳含水率呈線性下降趨勢。這主要是由于橡膠為軟彈性憎水性材料,隨橡膠摻量越大,水泥穩定碎石混合料整體對于水量的需求逐漸減少,導致了混合料最佳含水率的降低。

圖1 不同橡膠摻量下的最佳含水率變化規律Fig.1 The optimum moisture content changes with different rubber content

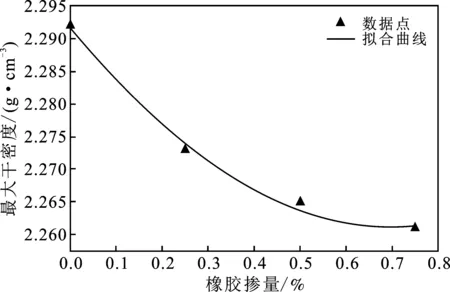

將表3中不同橡膠摻量下水泥穩定碎石的最大干密度試驗結果進行擬合,擬合結果如式(2)和圖2。

y=2.291 65-0.082 1x+0.06x2R2=0.99

(2)

式中y——最大干密度,g/cm3;

x——橡膠摻量,%。

圖2 不同橡膠摻量下的最大干密度變化規律Fig.2 The variation law of maximum dry density under different rubber content

由圖2可知,隨橡膠摻量增加,水泥穩定碎石最大干密度呈二次函數曲線下降趨勢。相較于普通水泥穩定碎石,摻量為0.75%時橡膠-水泥穩定碎石的最大干密度由2.292 g/cm3降低至2.261 g/cm3,降低了0.031 g/cm3,降低率約為1.35%,可見摻入橡膠對最大干密度值造成了輕微下降。

2.2 橡膠粒徑和摻量對水泥穩定碎石基層抗壓強 度的影響

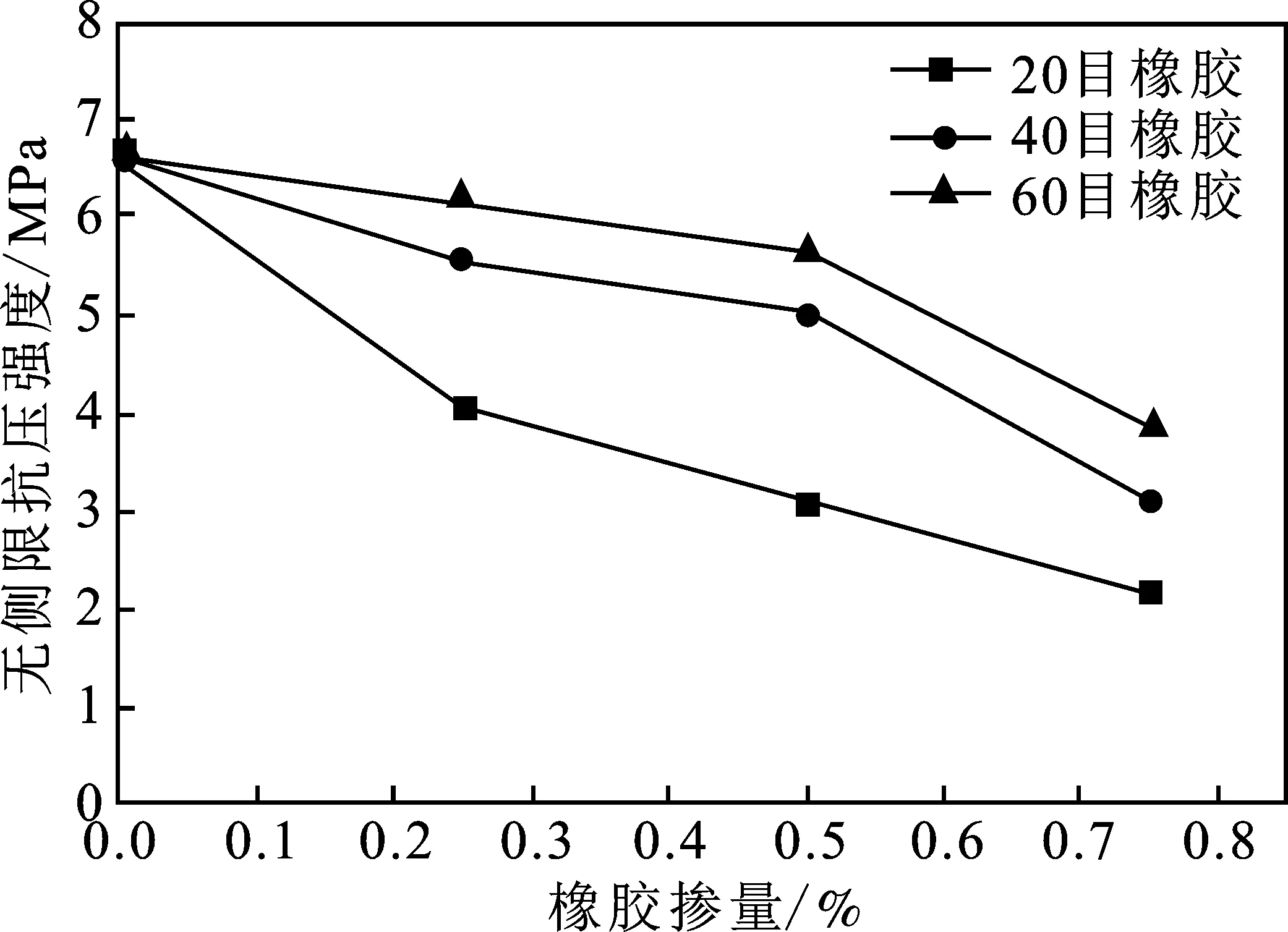

不同橡膠粒徑和摻量對水泥穩定碎石基層混合料7 d無側限抗壓強度的影響見圖3。

由圖3可知,與普通水泥穩定碎石基層相比,摻入橡膠降低了水泥穩定碎石基層的7 d抗壓強度,且摻量越大、粒徑越小,其降低幅度越大。40目和60目橡膠抗壓強度在0.5%摻量之前下降趨勢均勻緩慢,在0.5%摻量之后急速下降,表明抗壓強度在某一橡膠摻量閾值之前均勻緩慢降低,超過此閾值后會對抗壓強度有較大的負面影響,也表明了在水泥穩定碎石基層混合料中橡膠摻量不宜過大。20目橡膠在0.25%摻量之前急劇下降,在0.25%之后按照一定速度均勻下降。由于20目橡膠已屬于橡膠顆粒,不屬于膠粉范疇,較大粒徑的橡膠顆粒由于其憎水性和表面凹凸不平原因,與親水性的水泥粘結界面薄弱,粘結力較小,橡膠顆粒與集料的變形差異大,在承受荷載時容易影響水泥穩定碎石基層混合料的整體性和受力均勻性,因此在較低摻量時就對無側限抗壓強度形成了較大的負面影響。

圖3 7 d無側限抗壓強度Fig.3 7 d Unconfined compressive strength

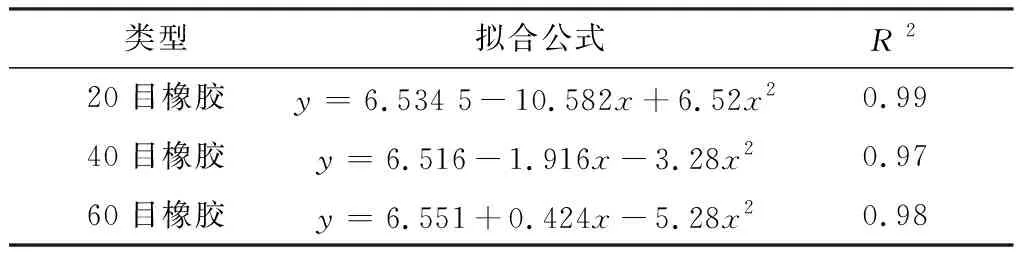

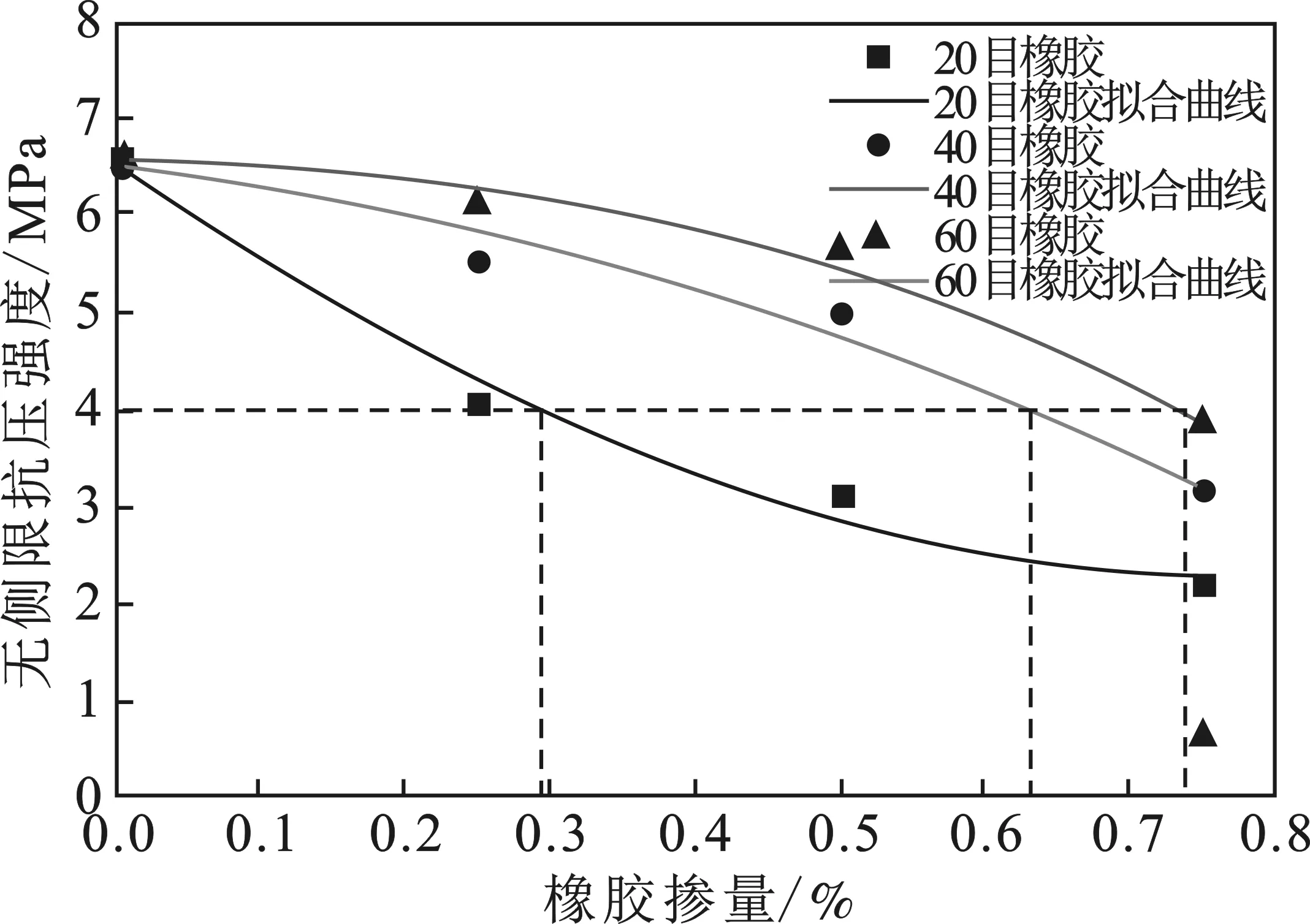

將不同橡膠粒徑和摻量下7 d無側限抗壓強度的變化規律進行擬合,擬合結果見表4和圖4。

表4 抗壓強度與橡膠摻量關系模型Table 4 Model of relationship between compressive strength and rubber content

圖4 不同橡膠粒徑下7 d無側限抗壓強度 隨摻量變化規律Fig.4 Variation of 7 d unconfined compressive strength with mixing amount under different rubber particle sizes

水泥穩定碎石基層作為承重層需承受和傳遞荷載,起到“承上啟下”的作用。根據《公路瀝青路面設計規范》(JTG/D 50—2017)要求,基層在重交通條件下,7 d齡期無側限抗壓強度應不低于4 MPa,由表4和圖4可知,在水泥穩定碎石基層混合料中,20目橡膠摻量不宜超過0.292%,40目橡膠摻量不宜超過0.631%,60目橡膠摻量不宜超過0.736%。

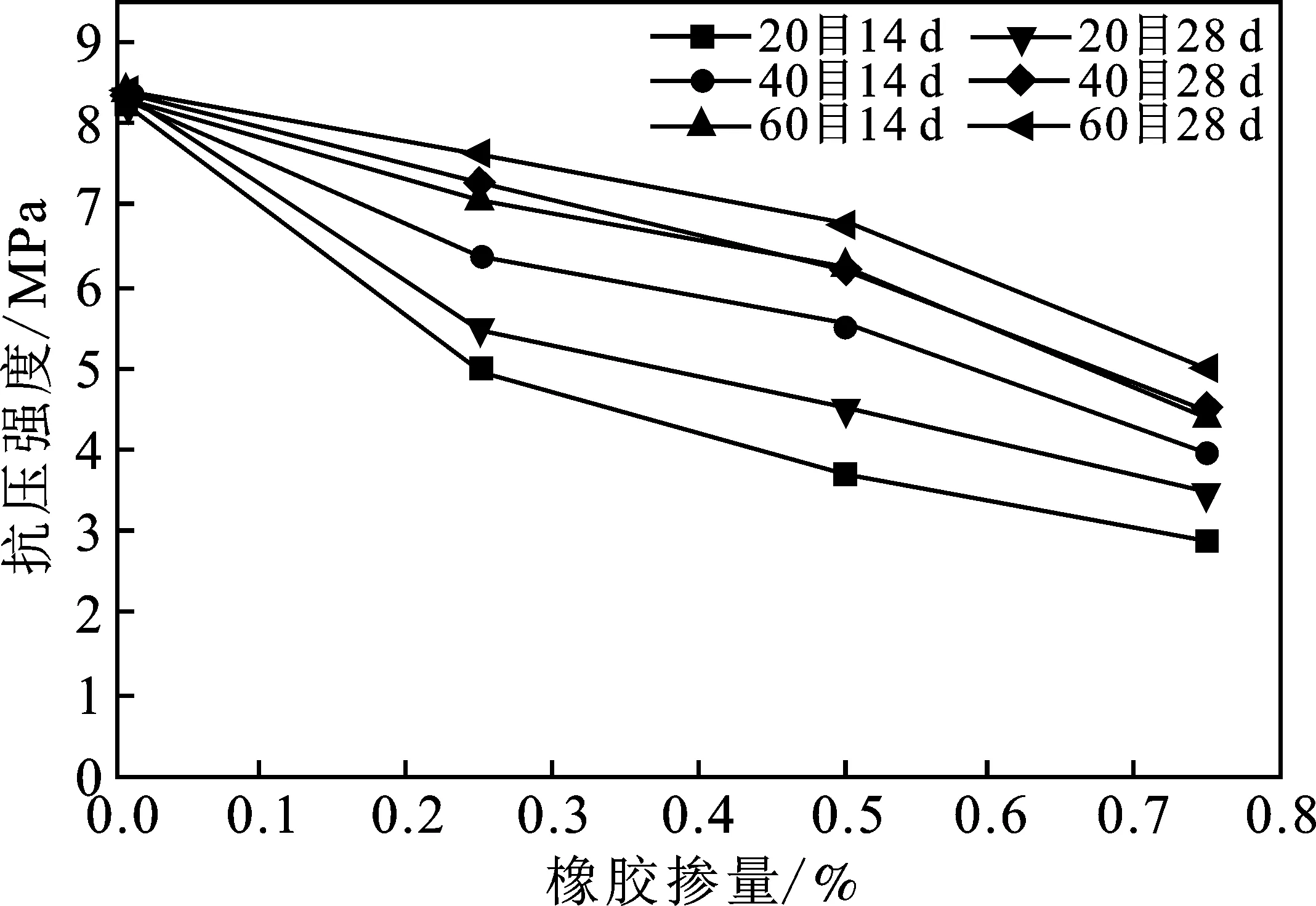

不同橡膠粒徑和摻量對水泥穩定碎石基層混合料14 d和28 d抗壓強度的影響見圖5。

圖5 14 d和28 d抗壓強度Fig.5 14 d And 28 d compressive strength

由圖5可知,相較于普通水泥穩定碎石基層,橡膠的摻入降低了水泥穩定碎石基層的14 d和28 d抗壓強度,摻量越大,降低幅度越大。同一橡膠摻量下,橡膠粒徑越大,對于抗壓強度的降低幅度就越大。總體來看,其14 d和28 d抗壓強度隨橡膠摻量變化趨勢與7 d抗壓強度基本一致。

2.3 不同橡膠粒徑和摻量對水泥穩定碎石基層溫 縮性能的影響

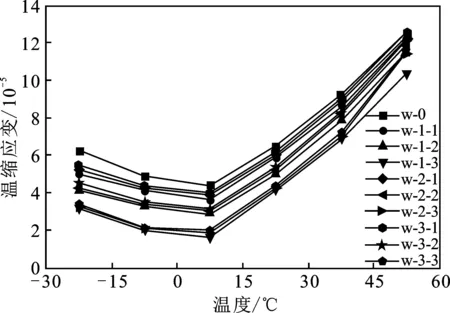

不同橡膠粒徑和摻量下水泥穩定碎石基層溫縮應變與溫度的關系,以0 ℃為界限,繪制水穩基層溫縮應變隨溫度變化的規律,見圖6,其中不同試驗編號所對應的橡膠粒徑與摻量見表5。

圖6 不同橡膠粒徑和摻量下 溫縮應變與溫度的關系Fig.6 Relationship between temperature shrinkage strain and temperature under different rubber particle size and dosage

表5 不同試驗編號對應橡膠粒徑與摻量Table 5 Different test numbers correspond to rubber particle size and dosage

由圖6可知,橡膠的摻入降低了水泥穩定碎石基層的溫縮應變,且橡膠摻量越高、粒徑越大,溫縮應變降低幅度越大。不同橡膠粒徑和摻量下水泥穩定碎石基層溫縮應變隨溫度的變化基本一致,在0~60 ℃溫度區間內,隨溫度降低,溫縮應變逐漸減小。在-30~0 ℃溫度區間內,隨溫度降低,溫縮應變呈微升趨勢。由此可見,水泥穩定碎石基層在高溫區段變形量較大,在一定溫度區間內,其變形量隨溫度降低而減小。

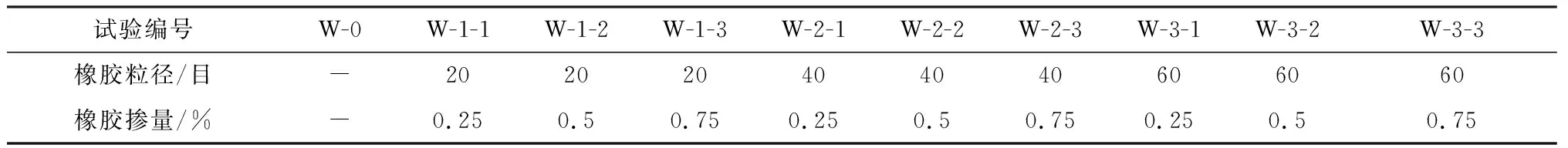

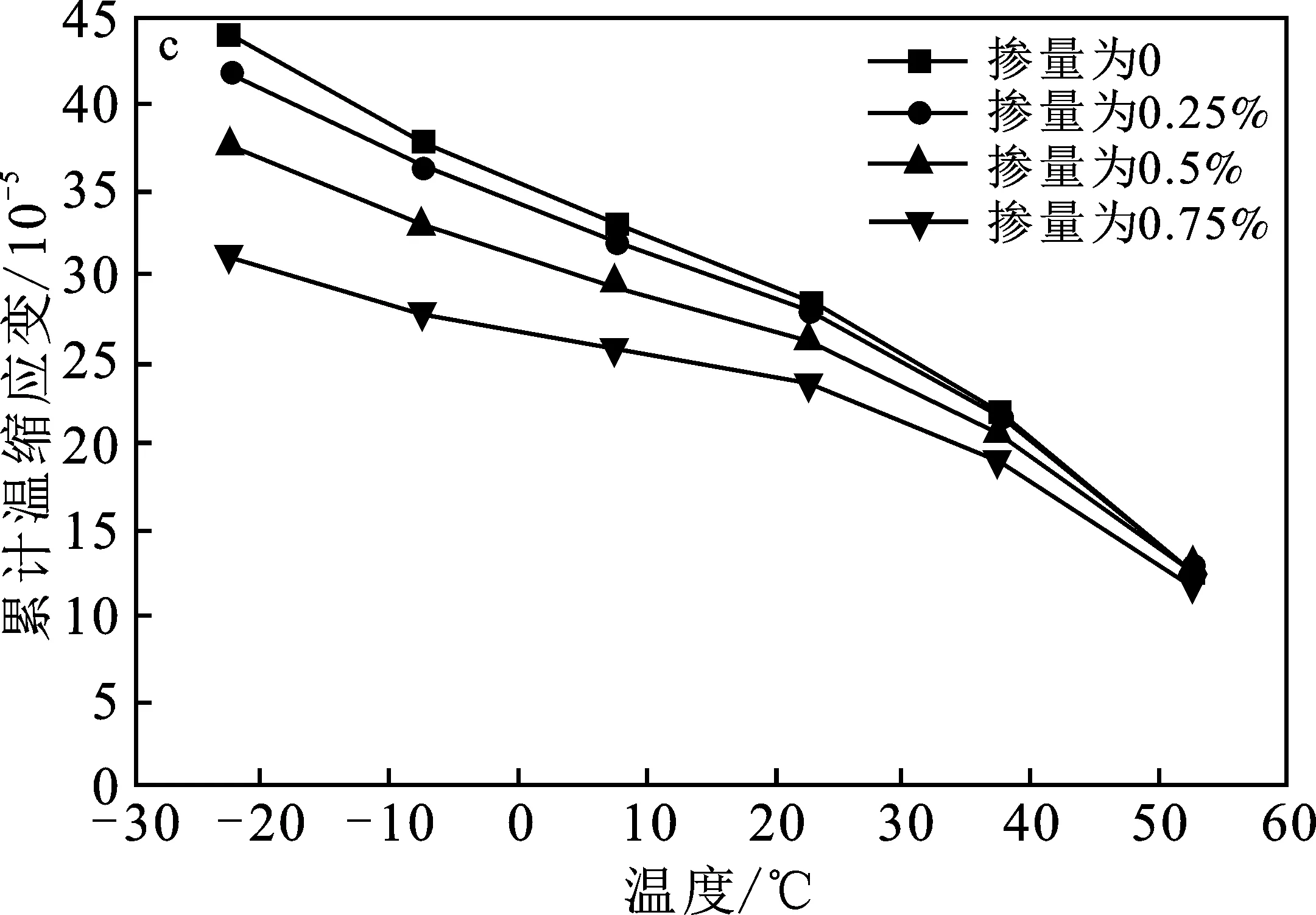

根據溫縮應變得到20目,40目和60目橡膠不同摻量下水泥穩定碎石基層累計溫縮應變與溫度的關系,見圖7。

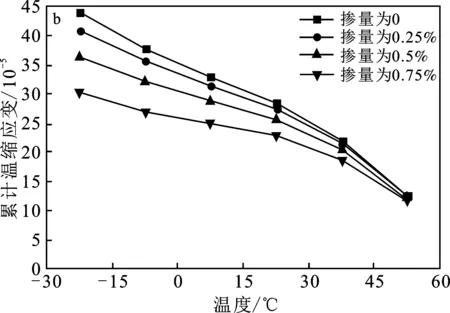

a.20目橡膠

b.40目橡膠

c.60目橡膠 圖7 不同橡膠摻量下累計溫縮應變與溫度的關系Fig.7 The relationship between accumulated temperature shrinkage strain and temperature under different rubber content

由圖7可知,不同橡膠粒徑、摻量下水泥穩定碎石基層累計溫縮應變隨溫度降低逐漸增大,從60 ℃降至30 ℃時,其累計溫縮應變增長較快,低于30 ℃時,其累計溫縮應變增長速度變緩。溫度條件相同時,摻加橡膠降低了水泥穩定碎石基層的溫縮應變,且橡膠粒徑越大、摻量越高,溫縮應變越小,可見相較于小粒徑的橡膠顆粒,大粒徑橡膠顆粒的溫縮性能更好。以20目橡膠為例,摻量為0.25%,0.5%,0.75%時,其累計溫縮應變數值分別為80.5,75.625,69.125,相比普通水泥穩定碎石基層,其累計溫縮應變分別降低了5%,10.8%,18.4%,表明摻入橡膠可以降低水泥穩定碎石基層的溫縮應變,有利于改善基層抗裂性能。

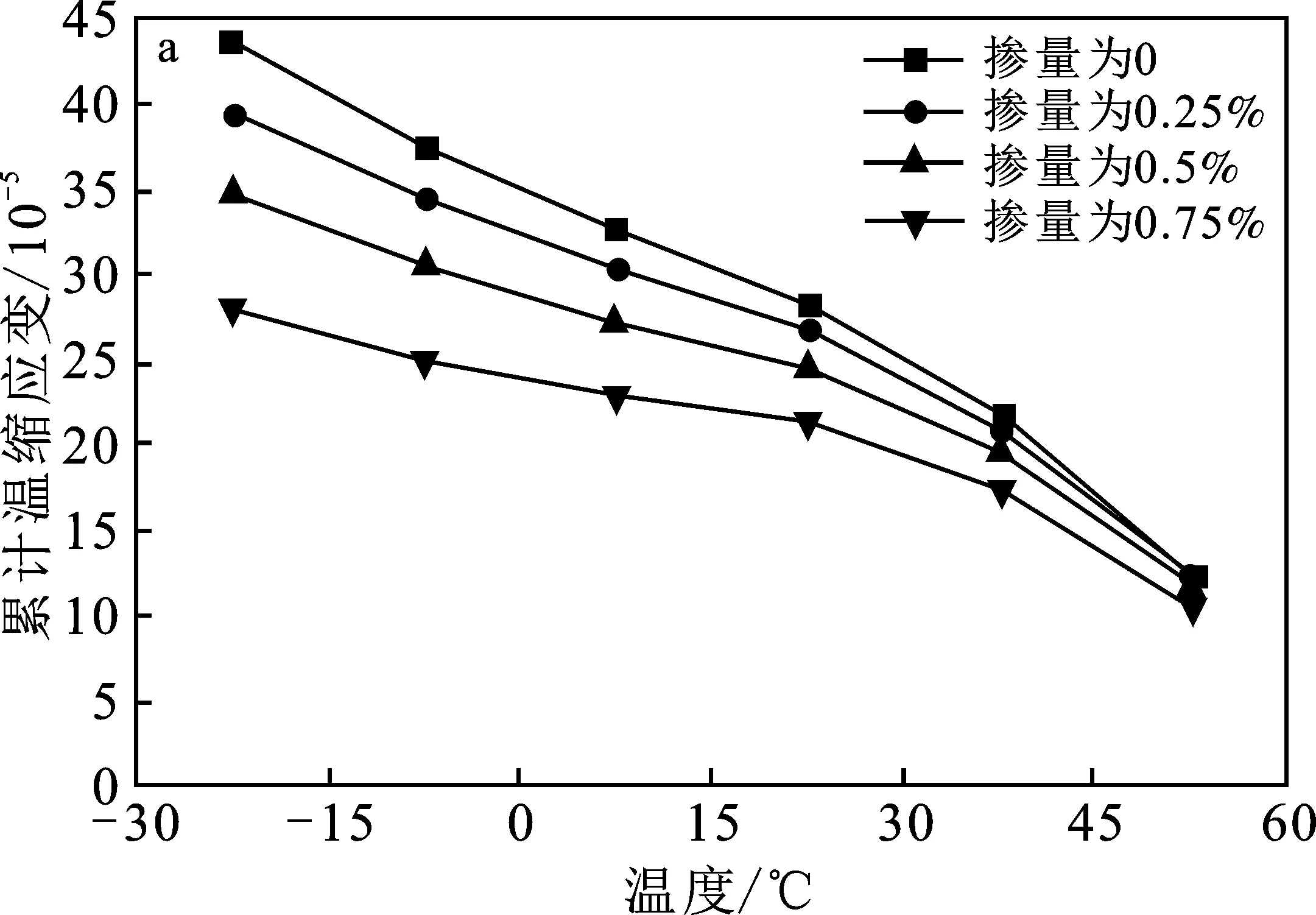

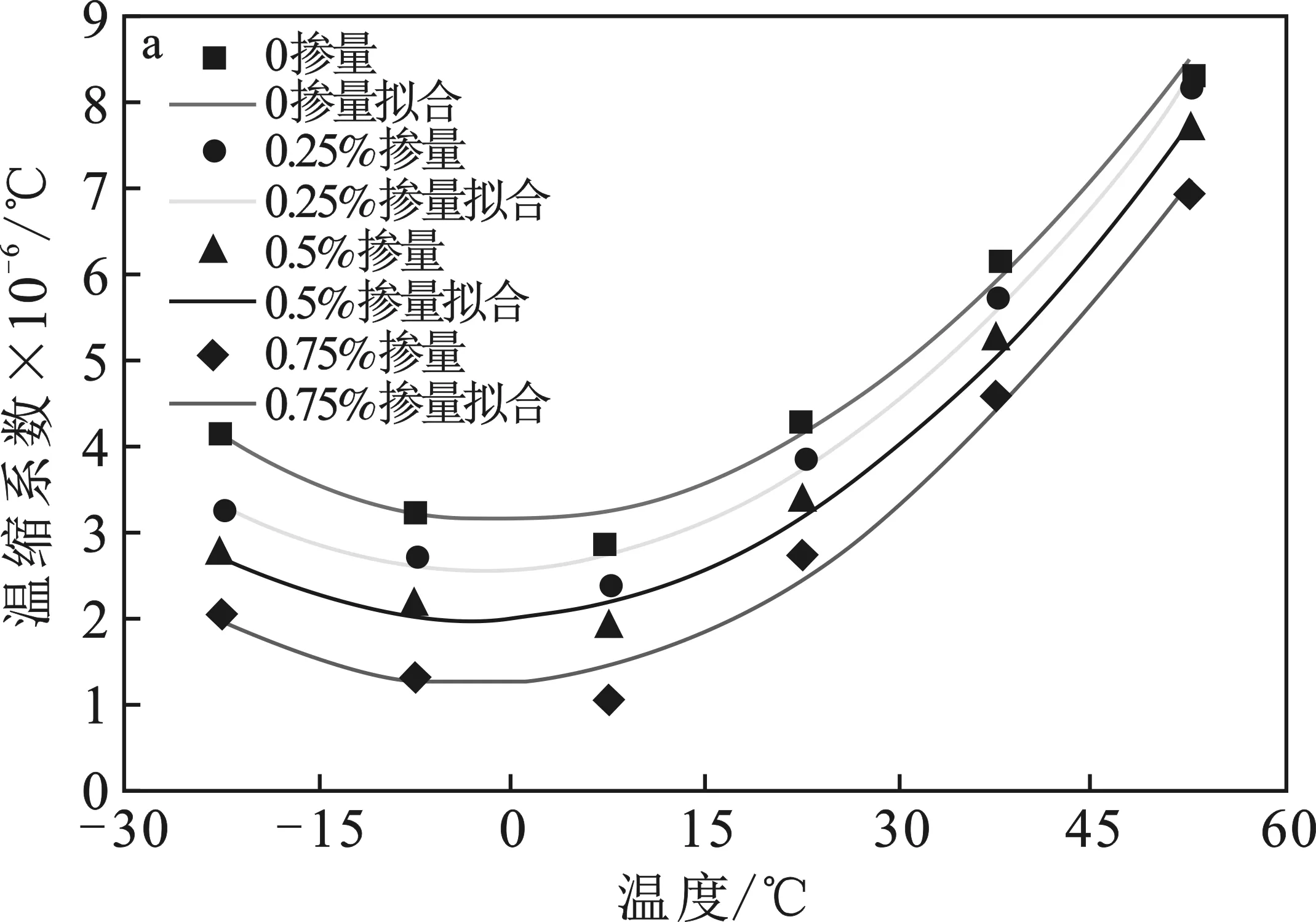

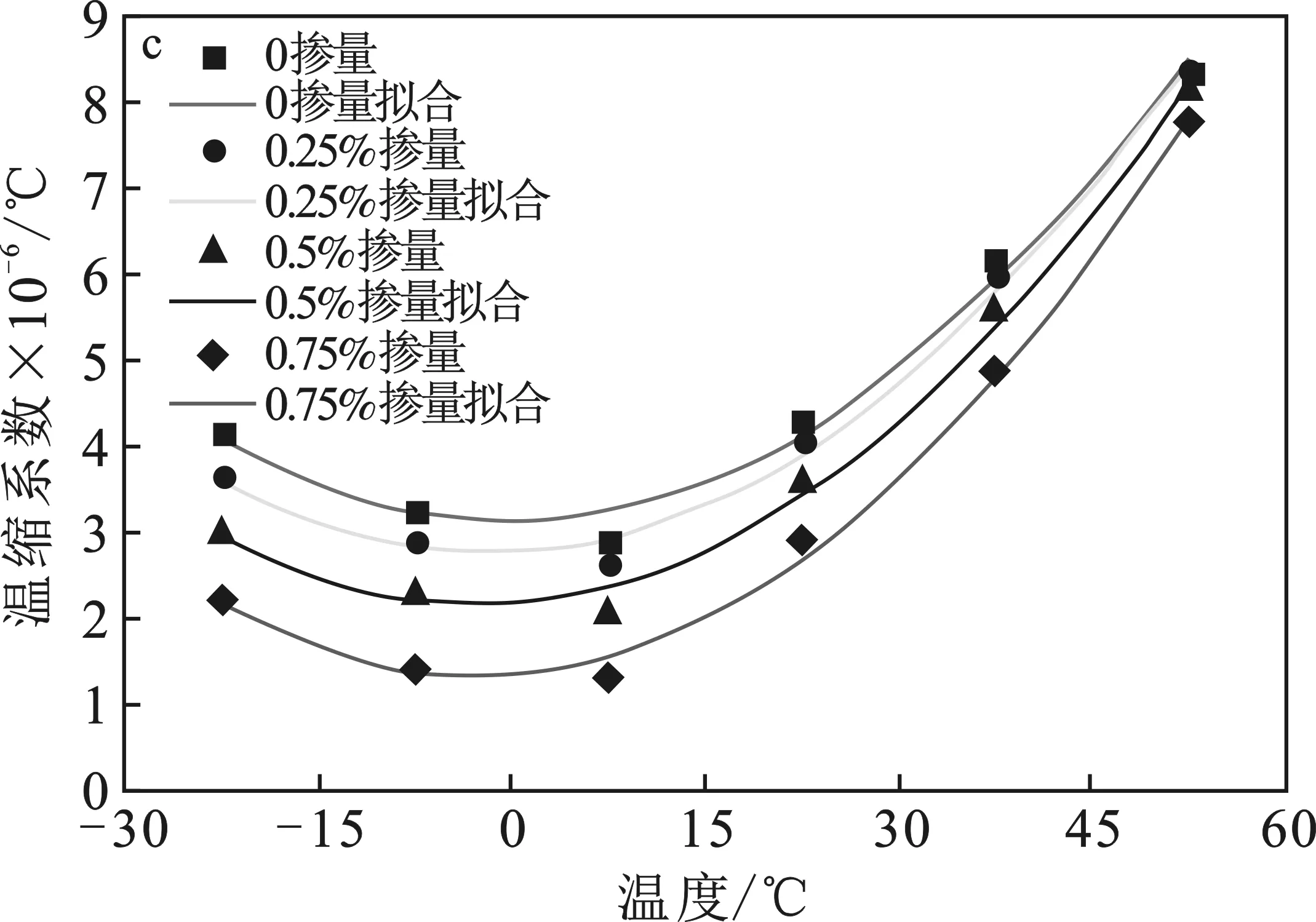

將橡膠-水泥穩定碎石基層溫縮系數與溫度的關系進行擬合,擬合結果見圖8。

a.20目橡膠不同摻量溫縮系數與溫度的關系

b.40目橡膠不同摻量溫縮系數與溫度的關系

c.60目橡膠不同摻量溫縮系數與溫度的關系 圖8 溫縮系數與溫度的關系Fig.8 The relation between temperature shrinkage coefficient and temperature

由圖8可知,與普通水泥穩定碎石基層相比,摻入橡膠降低了水泥穩定碎石基層的溫縮系數,且摻量越多,降低幅度越大。不同摻量橡膠-水泥穩定碎石基層溫縮系數隨溫度變化趨勢基本一致。隨著溫度降低,水泥穩定碎石基層溫縮系數先降低后上升,呈現二次函數變化趨勢。同一摻量下,橡膠粒徑越大,溫縮系數越低,以0.5%摻量橡膠為例,20目,40目,60目橡膠水泥穩定碎石基層溫縮系數分別為3.847×10-6,4×10-6,4.111×10-6/℃。

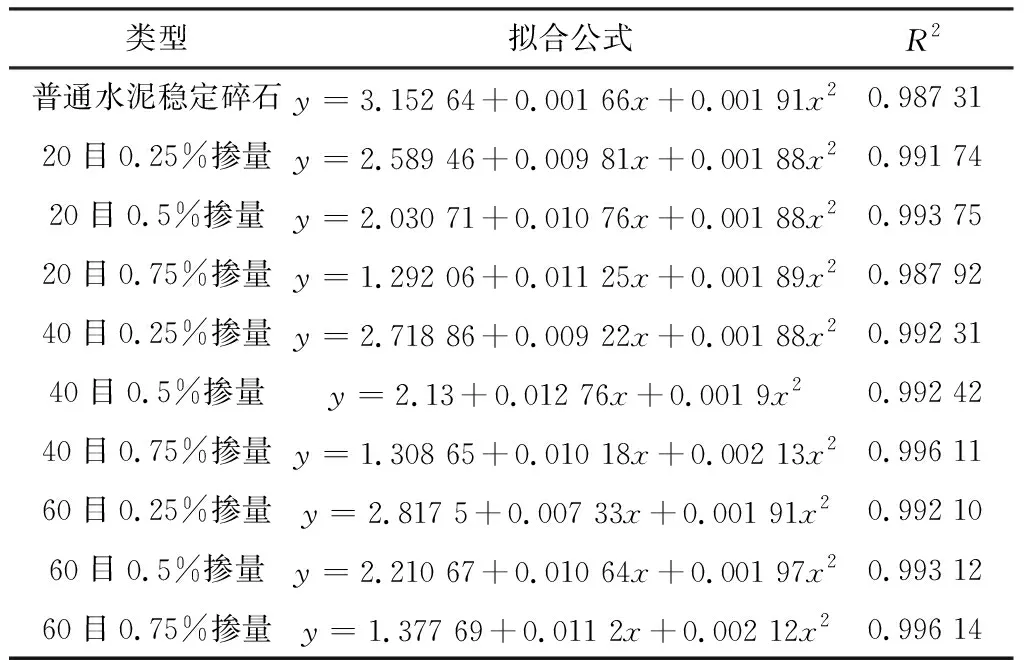

不同橡膠粒徑和摻量下水泥穩定碎石基層溫縮系數隨溫度變化的關系模型見表6。

表6 不同橡膠粒徑和摻量下 溫縮系數與溫度關系模型Table 6 Relationship between temperature shrinkage coefficient and temperature under different rubber particle size and dosage

由表6可知,擬合結果滿足一元二次方程,可得水泥穩定碎石基層溫縮系數與溫度的關系模型(見式3)。

y=a+bx+cx2(-30≤x≤60)

(3)

式中y——溫縮系數,10-6/℃;

x——溫度(-30≤x≤60),℃;

a、b、c——常數。

通過水泥穩定碎石基層溫縮系數與溫度的關系模型,可描述溫縮系數隨溫度的變化趨勢,為后續研究提供參考。

3 結論

(1)通過擊實試驗得到了不同橡膠摻量下的水泥穩定碎石的最佳含水率與最大干密度,并分別構建了橡膠摻量與最佳含水率、最大干密度的關系模型,確定了最佳含水率和最大干密度隨著橡膠摻量的增加而降低的變化規律。

(2)橡膠的摻入會降低水泥穩定碎石基層的無側限抗壓強度,且摻量越大,降低幅度越大。摻量相同的條件下,橡膠粒徑越大,無側限抗壓強度越小。通過構建7 d抗壓強度與3種粒徑下橡膠摻量的關系模型,確定了在滿足現行規范強度的條件下,20目橡膠摻量不宜超過0.292%,40目橡膠摻量不宜超過0.631%,60目橡膠摻量不宜超過0.736%。

(3)橡膠的摻入會降低水泥穩定碎石基層的溫縮應變和溫縮系數,且橡膠粒徑越大、摻量越多,降低幅度越大。相較于普通水泥穩定碎石基層,摻量為0.25%,0.5%,0.75%的20目橡膠水泥穩定碎石基層累計溫縮應變分別降低了5%,10.8%,18.4%。構建了不同橡膠粒徑和摻量下水泥穩定碎石基層溫縮系數隨溫度變化的關系模型,得到水泥穩定碎石基層溫縮系數隨溫度降低呈二次函數趨勢先降低后升高的變化規律,為后續研究提供參考。